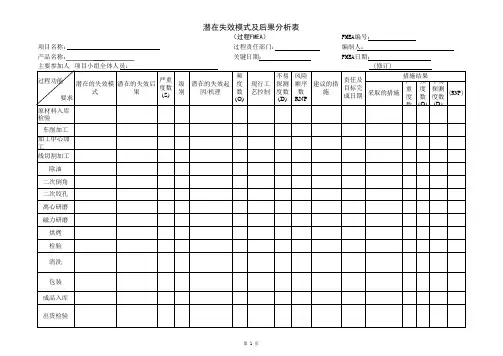

潜在失效模式及后果分析表

- 格式:xls

- 大小:28.00 KB

- 文档页数:2

FMEA潜在失效模式及后果分析含表单及评价标准最新制

定

1

2020年4月19日

ZD-700-05

版本:10

QB

文件代码/版本:QI-02-09-A/0

潜在失效模式及后果分析

新制定

- 1 -

2020年4月19日

编制:审核:批准:

颁布日期:实施日期:

- 2 -

2020年4月19日

- 3 - 2020年4月19日

1. 目的:

1.1 认可并评价产品/过程中的潜在失效以及该失效的后果。

1.2 确定能否消除或减少潜在失效发生的机会并全部文件化。

2. 范围:

在进行FMEA时有三种基本的情形,每一种都有不同的范围或关注焦点:

2.1 对新设计、新技术或新过程,FMEA的范围是全部设计、技术或过程。

2.2 对现有设计或过程的修改(假设对现有设计或过程已有FMEA),FMEA的

范围是对设计或过程的修改、由于修改可能产生手工艺相互影响以及现

场的历史情况。

2.3 对现有的设计或过程用于新的环境、场所或应用(假设对现有设计或过

程已有FMEA),FMEA的范围是新环境或场所对现有设计或过程的影响。

3. 职责:

3.1 产品与技术中心:

3.1.1 负责本程序的制定与维护。

3.1.2 负责承担组织FMEA制定的发起者、对FMEA潜在模式及后果分析进行

管理。

3.1.3 负责对FMEA措施对策跟踪,以及组织小组人员对措施实施后风险顺

序数评估。

3.2 FMEA小组组长:负责调动和协调所有有关方面代表的积极参与,组织

- 4 -

2020年4月19日。

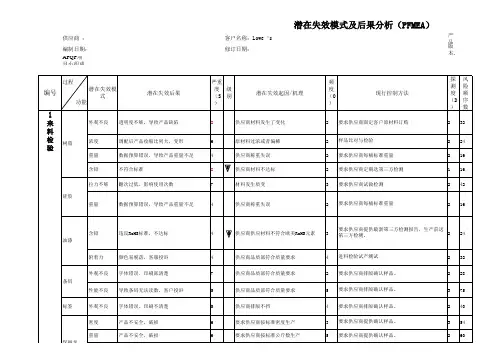

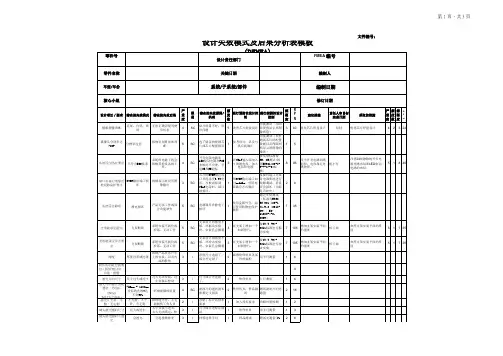

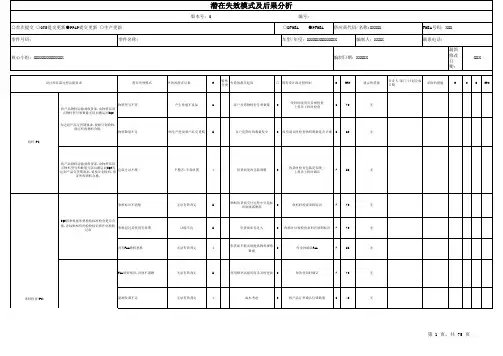

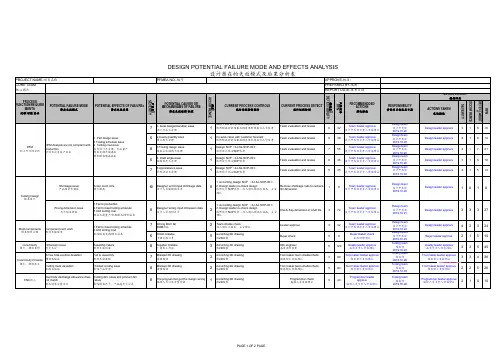

编制人:济南永安减振器责任有限公司FMEA日期:(编制)2005.05.20(修订)FMEA编号:JY/JC-JS-02项目名称:1005210A271皮带轮减振器总成车辆年/车辆类型: CA6DF1-26-51Q过程责任部门:FMEA 小组关键日期:2005.06.22主要参加人 项目小组全体人员: 杨从洛,张云忠,张宝,张超(过程FMEA)编制人:济南永安减振器责任有限公司FMEA日期:(编制)2005.05.20(修订)FMEA编号:JY/JC-JS-02项目名称:1005210A271皮带轮减振器总成车辆年/车辆类型: CA6DF1-26-51Q过程责任部门:FMEA 小组关键日期:2005.06.22主要参加人 项目小组全体人员: 杨从洛,张云忠,张宝,张超(过程FMEA)编制人:济南永安减振器责任有限公司FMEA日期:(编制)2005.05.20(修订)FMEA编号:JY/JC-JS-02项目名称:1005210A271皮带轮减振器总成车辆年/车辆类型: CA6DF1-26-51Q过程责任部门:FMEA 小组关键日期:2005.06.22主要参加人 项目小组全体人员: 杨从洛,张云忠,张宝,张超(过程FMEA)编制人:济南永安减振器责任有限公司FMEA日期:(编制)2005.05.20(修订)FMEA编号:JY/JC-JS-02项目名称:1005210A271皮带轮减振器总成车辆年/车辆类型: CA6DF1-26-51Q过程责任部门:FMEA 小组关键日期:2005.06.22主要参加人 项目小组全体人员: 杨从洛,张云忠,张宝,张超(过程FMEA)编制人:济南永安减振器责任有限公司FMEA日期:(编制)2005.05.20(修订)FMEA编号:JY/JC-JS-02项目名称:1005210A271皮带轮减振器总成车辆年/车辆类型: CA6DF1-26-51Q过程责任部门:FMEA 小组关键日期:2005.06.22主要参加人 项目小组全体人员: 杨从洛,张云忠,张宝,张超(过程FMEA)编制人:济南永安减振器责任有限公司FMEA日期:(编制)2005.05.20(修订)FMEA编号:JY/JC-JS-02项目名称:1005210A271皮带轮减振器总成车辆年/车辆类型: CA6DF1-26-51Q过程责任部门:FMEA 小组关键日期:2005.06.22主要参加人 项目小组全体人员: 杨从洛,张云忠,张宝,张超(过程FMEA)△----产品特性☆----过程特性。

产品品质,提升

第 11 页,共 75 页

为达到焊接质量要求,所刮锡浆厚度.粘度.位置.平整度符合要求不良品,引起返工或退品,

客户不满意

第 12 页,共 75 页

为达到焊接质量要求,所刮锡浆厚度.粘度.位置.平整度符合要求第 13 页,共 75 页

多的PCB备用将影响产品交货期,客户不满意第 14 页,共 75 页

第 15 页,共 75 页

确定刮浆质量OK后投入贴片机贴片,由

IPQC确认机器贴装状况是否OK.

第 18 页,共 75 页

速,稳定后用炉温测试仪测试炉温确认

是否符合标准温度过底引起假焊或冷焊第 19 页,共 75 页

第 20 页,共 75 页

板生产,由IPQC确认贴装和焊接状况,合格后方可进行正式生产

产线贴片

足,使用寿命下降,使客户对产品不满意

生产将产生不良品引起返修或退品,客户不满意

确定刮浆质量OK后投入贴片机贴片,由IPQC确认机器贴装状况是否OK.

板生产,由IPQC确认贴装和焊接状况,合格后方可进行正式生产

品,客户不满意

料.短路.翻件.。

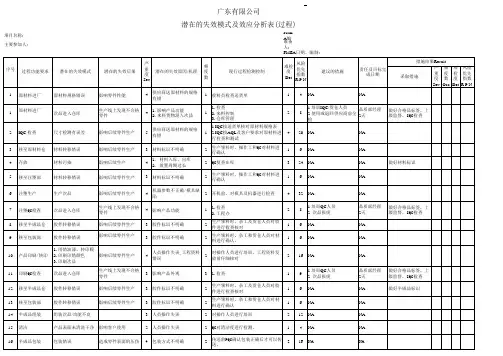

潜在失效模式及后果分析表(D/P)FMEAFMEA编号: 共 页 第 页项目名称: 设计/过程责任部门: 编制人:产品型号: 关键日期: FMEA日期(编制):核心小组:过程功能/要求:1.填入被分析项目/工序的名称和编号;2.用尽可能简明的文字来说明被分析过程/工序要满足设计意图的功能(DFMEA从客户处取得);3.如果该项目有多种功能或多个工序,且有不同失效模式,应把这些工序独立列出。

潜在失效模式:1.是对某一作业可能发生的不符合性的描述;2.可能是本工序问题,上工序后果,下工序起因;3.用规范化/技术术语描述,不必为客户察觉的现象。

确定潜在失效模式可以问以下问题:1.在这个作业过程中,什么情况下产品特性不能得到满足?2.即使不考虑工程图纸的要求,客户会提出什么样异议?3.描述的内容是否为零件本身的特征/功能没有得到满足?潜在失效后果:要根据客户可能发现或经历的情况来描述失效的后果;2.客户可能是内部客户,也可能是外部最终客户,包括最终使用者、组装客户、更高级系统、下一道工序、服务工作;3.客户是最终用户时,这种影响应描述为产品或系统的具体表现;4.如果某一失效模式对应多个失效后果,请逐一列出,加以分析。

潜在失效起因/机理:1.从可测量、可操作,便于控制和改善的角度描述问题;2.原因应具体(如操作者未安装密封圈),不能用含糊不清的词语(如机器不正常、操作不当);3.在尽可能广的范围内,列出每个失效模式的所有可能想到的失效起因和/或机理。

现行过程控制预防/探测:1.是对尽可能阻止失效模式或失效起因/机理的发生,或者探测将发生的失效模式或失效起因/机理的控制的描述;2.这些可能是防错、统计过程控制(SPC)或是加工后评价的过程控制。

该评价可在某目标作业进行,也可在后续作业进行。

其中预防是预防失效的起因/机理或预防失效模式的发生,或降低他们发生的概率;探测是探测失效或失效起因/机理,并引导至纠正措施。

S评分标准特殊特性分类:影响产品的安全性和法规的符合性、影响产品的配合、功能、性能、影响后道工序的产品特性和过程特性。

分为:关键特性和重要特性。

关键特性(A):其失效会造成或影响到安全和法规的特性要求;用“A”标识;重要特性(B):虽然不会造成或影响到安全和法规,但会影响后续的装配、功能或性能的特性要求;用“B”标识;一般特性(不标注):不会影响到安全和法规和后续的装配、功能或性能的特性要求。

后果判定准则:后果的严重度这级别导致当一个潜在失效模式造成了在最终顾客和/或制造/装配厂的缺陷。

应该随时首先考虑到最终顾客。

如果在两者都发生缺陷,则采用两者中较高的严重度。

级别(顾客后果)(制造/装配后果)无警告的严重严重级别很高。

潜在失效模式影响车辆安全运行和/或包含不符合政府法规情形。

或,可能危及作业员(机器或组装)而无警告。

10有警告的严重严重级别很高。

潜在失效模式影响车辆安全运行和/或包含不符合政府法规情形。

或,可能危及作业员(机器或组装)但有警告。

9很高车辆/系统无法运行(丧失基本功能)。

或,产品可能必须要100%丢弃,或车辆/系统要在修理部门花上多于一小时来8高车辆/系统能运行,但性能下降。

顾客非常不满意。

或,产品可能必须要筛选,且一部分(少于100%)被丢弃,或车辆/系统要在修理部门花上半小时到一小时来加以修理。

7中等车辆/系统能运行,但舒适性/方便性项目失效。

顾客不满意。

或,可能有一部分(少于100%)的产品不经筛选地被丢弃,或车辆系统要在修理部门花上少于半小时来加以修理。

6低车辆/系统能运行,但舒适性/方便性项目运行性能下降。

或,100%的产品需要返工,或车辆/系统要下生产线修理,但不用到修理部门。

5很低装配和外观/尖响声和卡塔声等项目令人不舒服。

大多数(大于75%)顾客发现有或,产品可能必须要筛选,没有被丢弃,但一部分(少于100%)需要返工。

4轻微装配和外观/尖响声和卡塔声等项目令人不舒服。

潜在失效模式及后果分析表

(D/P)FMEA

FMEA编号: 共 页 第 页

项目名称: 设计/过程责任部门: 编制人:

产品型号: 关键日期: FMEA日期(编制):

核心小组:

过程功能/要求:1.填入被分析项目/工序的名称和编号;2.用尽可能简明的文字来说明被分析过程/工序要满足设计意图的功能(DFMEA从客户处取得);3.如果该项目有多种功能或多个工序,且有不同失效模式,应把这些工序独立列出。

潜在失效模式:1.是对某一作业可能发生的不符合性的描述;2.可能是本工序问题,上工序后果,下工序起因;3.用规范化/技术术语描述,不必为客户察觉的现象。

确定潜在失效模式可以问以下问题:1.在这个作业过程中,什么情况下产品特性不能得到满足?2.即使不考虑工程图纸的要求,客户会提出什么样异议?3.描述的内容是否为零件本身的特征/功能没有得到满足?

潜在失效后果:要根据客户可能发现或经历的情况来描述失效的后果;2.客户可能是内部客户,也可能是外部最终客户,包括最终使用者、组装客户、更高级系统、下一道工序、服务工作;3.客户是最终用户时,这种影响应描述为产品或系统的具体表现;4.如果某一失效模式对应多个失效后果,请逐一列出,加以分析。

潜在失效起因/机理:1.从可测量、可操作,便于控制和改善的角度描述问题;2.原因应具体(如操作者未安装密封圈),不能用含糊不清的词语(如机器不正常、操作不当);3.在尽可能广的范围内,列出每个失效模式的所有可能想到的失效起因和/或机理。

现行过程控制预防/探测:1.是对尽可能阻止失效模式或失效起因/机理的发生,或者探测将发生的失效模式或失效起因/机理的控制的描述;2.这些可能是防错、统计过程控制(SPC)或是加工后评价的过程控制。

该评价可在某目标作业进行,也可在后续作业进行。

其中预防是预防失效的起因/机理或预防失效模式的发生,或降低他们发生的概率;探测是探测失效或失效起因/机理,并引导至纠正措施。

应尽量先使用预防控制,让预防控制方法作为过程意图的一部分,因为其将影响的最初的频度,最初的探测度将基于对失效起因/机理探测、或对失效模式探测的过程控制;一旦过程控制被鉴别,如果任何频度等级被更改时,要评审所有的预防控制以供确认。

严重度:1.对失效模式造成的最严重后果定级;2.严重度的降低,只能通过设计来实现;3.严重度的评级要在整个小组内达成一致。

频度:1.某一特定的起因/机理发生的可能性;2.通过设计更改或过程更改来预防或控制失效模式的起因/机理是可能导致发生频度数降低的唯一途径;3.“可能的失效率”是根据过程实施中预计发生的失效来确定;4.如果能从类似的过程中获取统计数据,这些数据便可应用于确定频度数。

探测度:最佳探测控制相关定级数,建议采用统计控制方法。

风险顺序数=严重度*频度*探测度

建议措施:1.首先针对高严重度、高风险顺序数或其他团队设计的项目采取预防或纠正措施;2.降低分数的排序是首先是严重度、其次是频度、最后是探测度;3.当严重度是9或10时,不管风险顺序数如何,都必须特别注意确认是否已利用现行的设计控制或预防/纠正措施。