线束成品出厂检验规范

- 格式:doc

- 大小:45.00 KB

- 文档页数:2

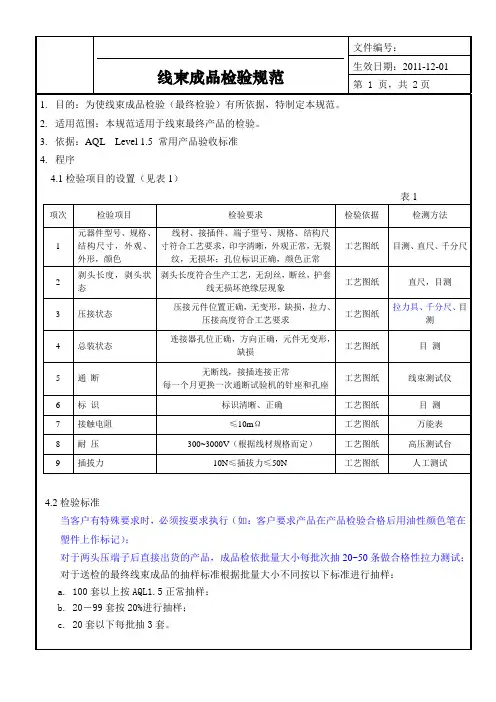

4.3 接收标准

本公司对线束最终成品检验中各缺陷等级接收标准为:

a.CR缺陷, AQL=0。

b.MA缺陷,AQL=0.65

c.MI缺陷,AQL=1.0

4.4不合格品处理

对判定为不合格的产品作以下处理:

4.4.1报废:如不合格品有严重的缺陷,品质部开出产品监视跟进单交技术部等相关部门进行评

审后作报废处理。

4.4.2返工或返修:由品质部开出产品监视跟进单,交相关部门评审后进行返工或返修。

4.4.3让步接收:当产品个别指标低于检验标准,而又不影响产品的基本性能时,由品质部开出

产品监视跟进单,技术部根据检测结果认定可行,则应进行工艺验证,确认无误后方可同意特别采用,品质部复核后报请总经理批准后方可放行出货,但必须作好记录。

5.引用标准:相关线束加工工艺图纸。

6.相关记录

详见批次检验报告表单编号:CZCY/QC/FORM1

编制:审核:批准:。

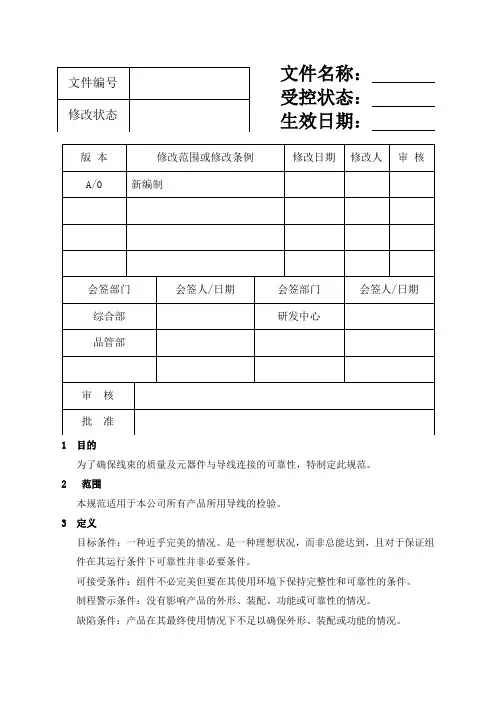

文件名称:受控状态:生效日期:1目的为了确保线束的质量及元器件与导线连接的可靠性,特制定此规范。

2范围本规范适用于本公司所有产品所用导线的检验。

3 定义目标条件:一种近乎完美的情况。

是一种理想状况,而非总能达到,且对于保证组件在其运行条件下可靠性并非必要条件。

可接受条件:组件不必完美但要在其使用环境下保持完整性和可靠性的条件。

制程警示条件:没有影响产品的外形、装配、功能或可靠性的情况。

缺陷条件:产品在其最终使用情况下不足以确保外形、装配或功能的情况。

4 线束检验要求4.1导线长度检验长度误差如下表线长(单位:mm)误差范围(单位:mm)0<L≤100 +3 - 0100<L≤500 +5 - 0500<L≤3000 +10 - 03000<L≤7500 +20 - 07500<L +2% - 0%4.2 导线检验4.2.1 外观检验:查看导线型号、规格、颜色等是否符合图纸和下线表的要求。

外观目标条件判定导线的导体切断面垂直于导线纵轴线所有股线长度一致;导线没有刮伤、刻痕、断开、压扁或其他损伤。

可接收条件判定导线的导体切断面大致垂直于导线纵轴线;所有股线长度大约一致;存在的毛刺不会在后续加工和装配期间脱落;股线散开,但未超过1倍股线直径或绝缘皮外径;股线未打结;绝缘皮允许留下轻微而规则的压痕,允许热处理引起的轻微变色但不允许烧焦、破裂或开裂。

制程警示条件判定股线有刮伤、刻痕或以切断,但单根导线损伤或断开的股线数未超过表一规定范围缺陷条件判定各股线的长度不一致影响到导线压接区全深度安装;作为表一的列外,股线的部分或不完全切口处于压接区域;作为表一的列外,股线的部分或不完全切口处于焊接连接区或没有接触全部需要缠绕的股线;损伤的股线数超过了表一的规定范围。

表一:股线允许损伤范围股线根数允许的最多刮伤、刻痕或切断的股线根数<7 07-15 116-25 326-40 440-60 561-120 6≥121 6%注一:对于工作在6千伏或更高电压下的导线不允许有股线损伤注二:对于有镀层的导线,不暴露金属基材的视觉异常不看做是损伤剥线后绝缘皮不合格现象说明:4.2.2 尺寸检验:下线长度按下线表要求、剥线长度要求见下表。

文件名称:受控状态:生效日期:1目的为了确保线束的质量及元器件与导线连接的可靠性,特制定此规范。

2范围本规范适用于本公司所有产品所用导线的检验。

3 定义目标条件:一种近乎完美的情况。

是一种理想状况,而非总能达到,且对于保证组件在其运行条件下可靠性并非必要条件。

可接受条件:组件不必完美但要在其使用环境下保持完整性和可靠性的条件。

制程警示条件:没有影响产品的外形、装配、功能或可靠性的情况。

缺陷条件:产品在其最终使用情况下不足以确保外形、装配或功能的情况。

4 线束检验要求4.1导线长度检验长度误差如下表线长(单位:mm)误差范围(单位:mm)0<L≤100 +3 - 0100<L≤500 +5 - 0500<L≤3000 +10 - 03000<L≤7500 +20 - 07500<L +2% - 0%4.2 导线检验4.2.1 外观检验:查看导线型号、规格、颜色等是否符合图纸和下线表的要求。

外观目标条件判定导线的导体切断面垂直于导线纵轴线所有股线长度一致;导线没有刮伤、刻痕、断开、压扁或其他损伤。

可接收条件判定导线的导体切断面大致垂直于导线纵轴线;所有股线长度大约一致;存在的毛刺不会在后续加工和装配期间脱落;股线散开,但未超过1倍股线直径或绝缘皮外径;股线未打结;绝缘皮允许留下轻微而规则的压痕,允许热处理引起的轻微变色但不允许烧焦、破裂或开裂。

制程警示条件判定股线有刮伤、刻痕或以切断,但单根导线损伤或断开的股线数未超过表一规定范围缺陷条件判定各股线的长度不一致影响到导线压接区全深度安装;作为表一的列外,股线的部分或不完全切口处于压接区域;作为表一的列外,股线的部分或不完全切口处于焊接连接区或没有接触全部需要缠绕的股线;损伤的股线数超过了表一的规定范围。

表一:股线允许损伤范围股线根数允许的最多刮伤、刻痕或切断的股线根数<7 07-15 116-25 326-40 440-60 561-120 6≥121 6%注一:对于工作在6千伏或更高电压下的导线不允许有股线损伤注二:对于有镀层的导线,不暴露金属基材的视觉异常不看做是损伤剥线后绝缘皮不合格现象说明:4.2.2 尺寸检验:下线长度按下线表要求、剥线长度要求见下表。

高压线束检验规范1.原材料入场检测1)检查来料包装是否完好,包装是否有破损。

若发现破损立即与卖家或物流公司反馈情况。

2)检验导线或管材表面印字是否清晰,确认型号是否与采购明细中要求一致。

3)检查同一包装导线或管材颜色是否一致4)检查导线或管材表面是否有挤压变形现象5)检查导线或管材表面是否有凸起的现象6)检查导线或管材表面是否有污渍,且不可清除的现象7)检查导线或管材表面是否有线芯露出的现象8)检查导线或管材表面是否有刮伤、划伤等现象9)检查连接器外包装是否完好,连接器是否有破损。

10)检查连接器型号标签,是否与实物一致,且与物料清单中内容一致。

11)检查连接器总成各部分零件是否匹配。

如密封圈,防水塞,插针,橡胶护套等。

2.生产过程检测1)确认与每种规格导线所配套使用的端子、波纹管、热缩管等物料型号相匹配,与物料工艺要求中一致。

2)制作时确认导线切口是否齐平,确认剥外皮时屏蔽丝是否有断丝或破损现象,确认剥线芯外皮时,是否有线芯破损或断丝现象。

3)确认导线剥皮距离是否与端子铆压栅长度一致。

4)端子压接时检验端子压接模具是否符合压接要求。

5)检查端子压接后的压接高度、端子有无形变等情况。

6)端子压接前确认线芯内填充物是否去除。

7)每次更换模具后,或同一端子模具连续使用较长一段时间之后,对端子进行拉拔力测试。

拉拔力测试标准如下。

8)检查线材外皮是否压接过度9)检查线材外皮是否压接不足10)检查压接后是否有铜丝外漏11)检查压接后的端子脚是否有变形或折断的现象12)检查压接后的端子头部与压接部位是否平齐13)连接器装配组件的顺序是否出错14)连接器密封性能的外观检验15)确认屏蔽层的处理方式,是否按照不同型号连接器的特殊要求进行进行屏蔽处理。

16)检验带有金属外壳锁紧螺母的连接器,确认其力矩是否满足5-8Nm。

3.出厂检验1)连接器检验。

确认成品中所使用的连接器型号、连接器及端子的安装方向是否与图纸中标注的方向一致。

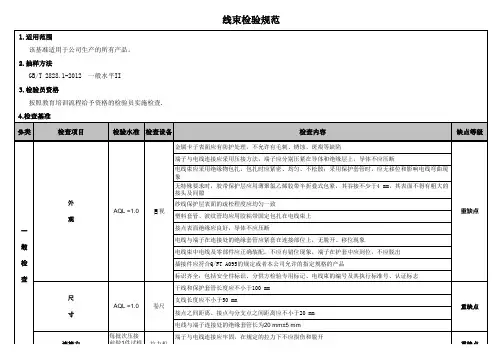

文件名称: 受控状态: 生效日期:1 目的为了确保线束的质量及元器件与导线连接的可靠性,特制定此规范。

2 范围本规范适用于本公司所有产品所用导线的检验。

3 定义目标条件:一种近乎完美的情况。

是一种理想状况,而非总能达到,且对于保证组件在其运行条件下可靠性并非必要条件。

可接受条件:组件不必完美但要在其使用环境下保持完整性和可靠性的条件。

制程警示条件:没有影响产品的外形、装配、功能或可靠性的情况。

缺陷条件:产品在其最终使用情况下不足以确保外形、装配或功能的情况。

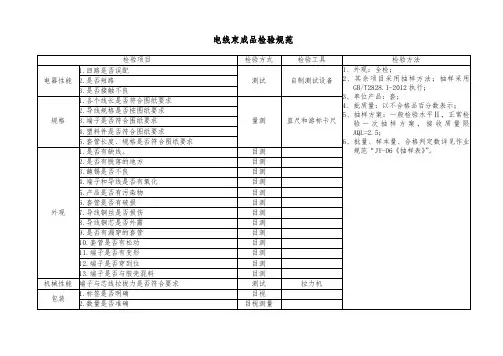

4 线束检验要求4.1导线长度检验长度误差如下表4.2 导线检验4.2.1 外观检验:查看导线型号、规格、颜色等是否符合图纸和下线表的要求。

表一:股线允许损伤范围注一:对于工作在6千伏或更高电压下的导线不允许有股线损伤注二:对于有镀层的导线,不暴露金属基材的视觉异常不看做是损伤剥线后绝缘皮不合格现象说明:4.2.2 尺寸检验:下线长度按下线表要求、剥线长度要求见下表。

4.3 导线的压接4.3.1 导线、压接端子、压接工具的组合与图纸及工艺文件相一致。

4.3.2 导线需要焊接时,导线芯线必须预上锡。

4.3.3 冲压成形接头开口连接筒外观检验:端子各区域图示4.3.3.1 绝缘皮支撑压接部分外观:4.3.3.2 绝缘皮检查窗部分外观:4.3.3.3 导体压接部分外观:4.3.3.4 钟形压口部分外观:4.3.3.5 导体刷部分外观:4.3.4冲压成形接头闭口连接筒外观检验: 端子各区域图示4.3.4.1 绝缘皮支撑压接外观:4.3.4.2 导体压接和钟形压口外观:4.3.5 机制接头外观检验:端子各区域图示:4.3.5.1 绝缘间隙外观:4.3.5.2 导体定位:4.3.5.3 压接外观:4.3.6 裸压接端子的压接连接外观:当线束的线径为0.5mm2-16mm2时,芯线伸出端子紧固孔端面的长度为1.0~2.0mm;当线束的线径大于或等于16mm2时,芯线伸出端子紧固孔端面的长度:2.0~3.0mm。

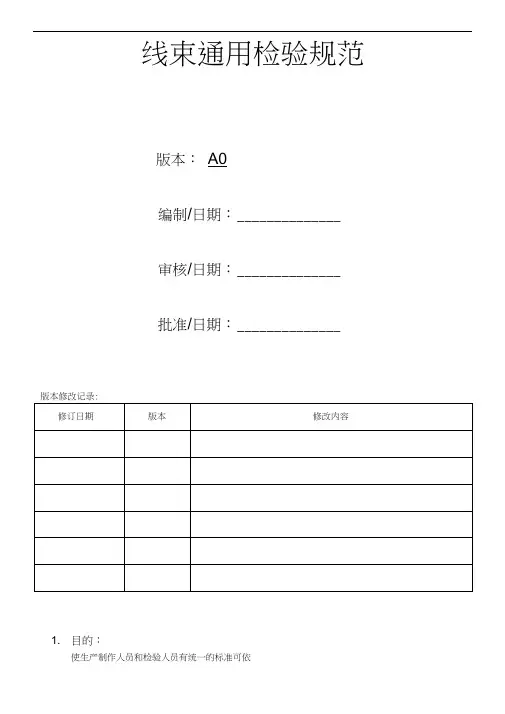

线束通用检验规范

版本:A0

编制/日期:______________

审核/日期:______________

批准/日期:______________

1. 目的:

使生产制作人员和检验人员有统一的标准可依

2. 范围:

本规范规定了冲制裸压端子压接作业方法、检验标准及判定标准 3•规范性引用文件:

IPC-A-620 线缆及线束组件的一般要求

UL486A 电线与端子压接拉力测试标准

4.术语与定义:

4.1端子拉脱力:端子和导体压接后,将导体从端子中拉脱时的所需最小分离力。

4.2压接高度:端子和导体压接后,在导体压接区所形成的闭合压接截面的最大高度

5.制作与检验要求

5.2 导体损伤:

状态 图示 描述

序号 名称

1

绝缘皮检查窗 2 喇叭口

3 刷尾检杳窗

4 锁紧翼/锁紧舌/锁紧弹片

5 绝缘皮压接区

6 导体压接区

7 端子结合区/装配功能区

8 料带残耳/料带头

9

接线柱挡耳/止位挡片 示意图。

4.3 接收标准

本公司对线束最终成品检验中各缺陷等级接收标准为:

a.CR缺陷, AQL=0。

b.MA缺陷,AQL=0.65

c.MI缺陷,AQL=1.0

4.4不合格品处理

对判定为不合格的产品作以下处理:

4.4.1报废:如不合格品有严重的缺陷,品质部开出产品监视跟进单交技术部等相关部门进行评

审后作报废处理。

4.4.2返工或返修:由品质部开出产品监视跟进单,交相关部门评审后进行返工或返修。

4.4.3让步接收:当产品个别指标低于检验标准,而又不影响产品的基本性能时,由品质部开出

产品监视跟进单,技术部根据检测结果认定可行,则应进行工艺验证,确认无误后方可同意特别采用,品质部复核后报请总经理批准后方可放行出货,但必须作好记录。

5.引用标准:相关线束加工工艺图纸。

6.相关记录

详见批次检验报告表单编号:CZCY/QC/FORM1

编制:审核:批准:

Welcome To Download !!!

欢迎您的下载,资料仅供参考!。

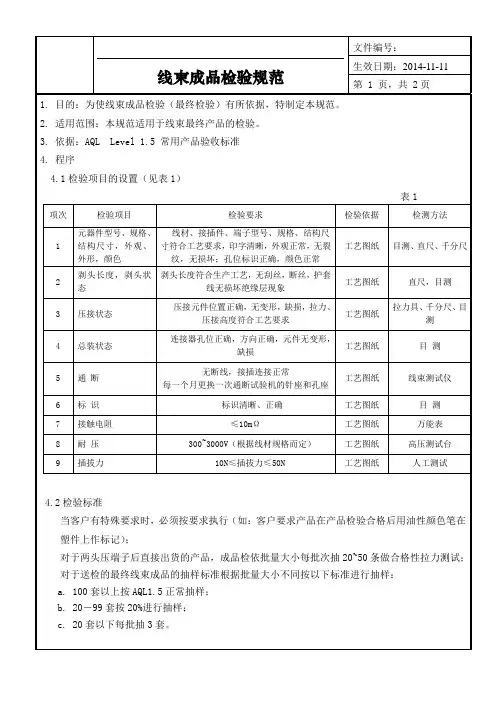

一、目的

明确线束最终检验标准,防止不良品流出。

二、适用范围

适用于工厂内所有线束外观检验。

三、检验工具

工具:直尺、放大镜、显微镜等;

四、检查内容

1、检查产品有无破损、端子有无氧化、变形、胶壳有无弄脏、线材有无破皮、是否插到位、端子是否脱落等。

2、确认产品有无胶布不良(电子胶布、醋酸胶布等)、热缩管/套管等不良。

3、如客户有特殊要求,按照客户要求进行检查。

锡渣残留FPC或线材锡渣残留。

(拒收)

目视MAJ

装配包胶不

良

压着包胶不良。

(拒收)

目视MAJ 芯线断

芯线断、导通不良、拉力不

够。

(拒收)

目视MAJ 退片

端子插不到位,退片。

(拒收)

目视MAJ 插反

端子插反。

(拒收)

目视MAJ 误配

插错位置,误配。

(拒收)

目视MAJ 氧化

端子氧化变色/生锈。

(拒收)

目视MAJ

胶布破损、烫伤、划伤等。

线材印字不清,无法辩认。

胶壳因返工或来料已破损。

(拒收)。