提高窑内耐火材料使用寿命的实践与体会

- 格式:rtf

- 大小:9.63 KB

- 文档页数:2

实习报告实习单位:某耐火材料有限公司实习时间:2023年7月1日至2023年7月31日实习内容:在实习期间,我主要参与了耐火材料的制备、性能测试和应用研究等方面的实践操作。

我了解了耐火材料的基本概念、分类和应用领域,学习了耐火材料的制备工艺和性能测试方法,并参与了耐火材料在高温炉窑中的应用研究。

实习过程:1. 耐火材料的制备:我在指导下参与了耐火材料的制备过程,学习了耐火材料的原料选择、配比设计、混合制备和成型等工艺步骤。

我了解到耐火材料的制备需要精确控制原料的比例和制备条件,以保证耐火材料的性能。

2. 耐火材料的性能测试:我参与了耐火材料的密度、强度、热导率等性能的测试工作。

我学习了使用密度计、压力机、热流计等仪器设备进行性能测试的方法,并了解了如何分析测试数据,评价耐火材料的性能。

3. 耐火材料的应用研究:我参与了耐火材料在高温炉窑中的应用研究项目。

我学习了耐火材料在高温环境下的行为规律,了解了耐火材料在高温下的稳定性、抗侵蚀性和使用寿命等方面的要求。

实习收获:通过这次实习,我对耐火材料的概念、分类和应用领域有了更深入的了解。

我学习了耐火材料的制备工艺和性能测试方法,掌握了使用相关仪器设备进行性能测试的技能。

我还了解了耐火材料在高温炉窑中的应用研究,对耐火材料在高温环境下的行为规律有了更深入的认识。

实习中遇到的问题和解决方法:在实习过程中,我遇到了一些问题。

例如,在耐火材料的制备过程中,我一开始没有掌握好原料的比例和制备条件,导致制备的耐火材料性能不理想。

为了解决这个问题,我请教了有经验的同事,并通过实践和调整,逐渐掌握了正确的制备方法。

总结:通过这次实习,我对耐火材料有了更深入的了解,积累了实践经验,提高了自己的动手能力和问题解决能力。

我认识到理论知识与实践操作的重要性,将在今后的学习中更加注重理论联系实际,提高自己的综合能力。

浅谈耐火材料延长使用寿命及其再生利用方法摘要:本文主要介绍了耐火材料在工业炉窑设备上的消耗量及前景,通过耐火材料的性能及结构分析其损坏机理,为延长耐火材料使用寿命、降低耐火材料的消耗及回收利用提供一些建议和方法。

关键字:耐火材料,耐火度,损坏机理,节能环保耐火材料是钢铁、冶金、化工、建材等高温工业的基础材料,属于资源型产品,在保证上述产业生产运行、技术发展中起着不可替代的重要作用。

我国每年消耗耐火材料至少1000万吨以上,需约1600-2500万吨耐火矿料才能生产出来。

而冶金行业耐火材料消耗占比60%以上。

由此可见,降低延长耐火材料使用寿命、降低耐火材料消耗、耐火材料再生利用意义非凡。

一般来说,耐火材料是指耐火度大于1580℃以上的无机非金属材料或其制品。

耐火度是判定一种材料能否作为耐火材料的依据,是表征物体抵抗高温而不融化的性能指标,是耐火材料的一项重要技术指标。

耐火材料重要技术指标还包括气孔率、体积密度、强度、热导率、荷重软化温度、抗热震性等等。

只有充分了解每一种耐火材料的各种技术性能指标,了解各种炉窑设备使用部位及环境特点,才能在使用过程中采取有效措施延长其使用寿命,才能在损坏后分类回收再利用。

耐火材料在冶金等行业生产过程中长期处于高温环境下,既要承受炉渣、金属及腐蚀性气体冲刷,又要承受温度骤变带来的各种内部应力影响,还要承受一定机械或物料的磨损撞击作用。

在这样恶劣复杂的环境下,耐火材料极易损坏,但归纳起来有以下几点原因:21)温度骤变。

间歇式炉窑如我单位锻造用台车式加热炉温度波动大,温度骤变产生很大的内应力,容易导致耐火材料开裂、剥落、甚至变形坍塌等。

22)炉渣冲刷腐蚀。

炼钢、有色冶金、电渣炉等重要部位主要是由于这个原因导致损坏严重,决定着炉衬使用寿命。

23)气相挥发沉积作用。

许多熔炼炉或火焰炉在使用过程中一些低熔点氧化物会挥发随气流走动,在耐火材料气孔或伸缩缝内沉积,使耐火材料高温时膨胀量无法得到补偿而变形、开裂损坏。

提高窑内耐火材料使用寿命的实践与体会2008-1-10 作者:作者:赵景顺白石磊中国联合水泥有限责任公司南阳分公司我公司窑系统为引进日本三菱技术N-MFC预分解系统,回转窑规格为¢4.3×64m,斜度i=3.5%,燃烧器选用Flsmidth生产的Duflex燃烧器。

自2004年5月份投产以来,窑内耐火材料经过多次研究和变更,目前使用状况良好。

现将有关情况介绍如下。

一、设计初期窑内耐火材料的配套方案。

设计初期,考虑到试生产初期窑内热工制度紊乱且不稳定,烧成带窑皮剥落频繁,烧成带耐火砖以雷法公司镁铝尖晶石砖为主,部分部位配以其它型号的抗剥落性能较好的耐火砖。

具体配置如下所示:使用过程中存在的问题:试生产初期,窑用燃煤质量较差,灰分高,挥发分低,煤粉燃烧速度慢,煤灰过多沉积,给回转窑过渡带(20~28m)区域造成了巨大压力。

窑开停次数频繁,燃烧器使用不到位,前窑口3m左右和5.4m 左右的耐火砖剥落严重,甚至于2004年11月5日5.4m处发生红窑事故。

后经过分析,调整燃烧器使用方法,燃烧器内外筒间隙由+30mm调至+15mm左右,使火焰由短粗状变为细长状,同时更换窑口耐火砖为硅莫砖1650型,情况稍为好转。

但随着生产的日趋正常,窑运转率月平均可达90%以上,烧成带所用的镁铝尖晶石砖不易挂窑皮、导热系数较大的缺陷有所暴露,每次开停窑均有大量窑皮脱落,烧成带筒体温度一般为330℃左右,对筒体的安全运转不利。

特别是2004年7月份,由于筒体温度时常达到390℃,导致1档托轮温度过高,有时可达60℃以上,给设备安全运转带来极大隐患。

附1:2004年试生产期间窑皮状况示意图二、优化后的配砖方案为确保窑内耐火砖的正常使用寿命,为工艺安全运行创造良好条件,我们决定从以下几方面进行改进:1、调整燃烧器的火焰形状,由原来的短粗状调整为细长状,在保证物料烧结状况良好的前提下,确保不扫窑皮。

2、根据窑内实际状况,更换烧成带耐火砖品种,确保烧成带窑皮厚薄合适,确保窑筒体温度合适。

耐火材料使用寿命短原因分析我公司窑系统耐火材料一直存在使用寿命短,使用寿命基本在8至10个月,异常消耗大,严重影响了窑系统的运转周期,导致停窑检修次数多、运转率低、生产成本高等诸多影响运转水平及利润的问题,现结合公司的实际情况及影响耐火材料使用寿命的具体原因做如下分析:(一)原料品质波动大,对窑系统耐火材料的影响:我公司石灰石品质波动大,石灰石CaO含量从40%至45%之间波动,但更为关键的是品位之间标准偏差波动较大,没有形成周期性或线性的规律波动。

进厂石灰石品位存在无规律、频繁波动,给配料带来了很大难度,石灰石配比经常出现98%左右,甚至出现两组份配料。

导致入窑生料成份波动过大,出窑熟料饱和比KH波动太大,0.87至0.95,不仅仅影响了熟料的煅烧,从耐火材料角度会带来如下不利影响:①饱和比低时,熟料液相提前出现、液相量过大,对过渡带耐火砖的化学侵蚀加剧,导致在稳定状态下形成固有的化学反应结合层出现破坏、脱落,导致耐火砖厚度随入窑生料频繁波动,频繁脱落变薄,若原稳定状态下过渡带粘挂副窑皮,这样导致耐火砖脱落量更大;②饱和比高时,尤其KH高达0.93以上时,按照我公司高KH、高SM的配料方案,根本无法完全形成C3S,操作上被迫加强煅烧,提高烧成温度,来确保f-CaO的降低,而在这种状态下,火焰辐射温度大幅提高,火焰温度越接近耐火砖的耐火度,对耐火砖的使用影响越大。

(二)原煤发热量、品质波动大对耐火材料的影响:公司因种种客观因素影响,进厂原煤经常出现紧缺,被迫定点堆料,均化设备失去均化作用,导致入窑煤粉在煅烧使用中波动极大,同时发热量、灰分的波动,在加上以上提到的入窑生料的波动,这种波动的叠加,使煤料对口工作无法进行,带来的就是窑系统热工制度的频繁波动、工艺事故的频发,对耐火材料的影响无论从化学侵蚀、热负荷和胴体对窑衬间接地机械应力,均不在规律中逐步变化,而是这些严重影响耐火砖使用寿命的因素综合作用在了窑内耐火砖上,最终的结果就是耐火砖使用寿命短。

实习报告实习单位:XX耐火材料有限公司实习时间:2023年7月1日至2023年7月31日实习内容:在实习期间,我主要了解了耐火材料的种类、性能、用途以及生产工艺。

通过实习,我对耐火材料行业有了更深入的认识,并积累了宝贵的实践经验。

一、耐火材料的种类及性能耐火材料是指在高温下具有良好耐腐蚀、耐磨损、高热稳定性的材料。

根据材质不同,耐火材料可分为氧化铝耐火材料、硅酸盐耐火材料、镁质耐火材料、碳质耐火材料等。

各类耐火材料具有不同的性能特点,如氧化铝耐火材料具有高熔点、良好的抗渣性能;硅酸盐耐火材料具有良好的抗热震性能;镁质耐火材料具有优异的抗渣铁侵蚀性能;碳质耐火材料具有较高的热稳定性等。

二、耐火材料的用途耐火材料广泛应用于钢铁、有色金属、石油、化工、建材等行业。

在钢铁行业中,耐火材料主要用于高炉、炼钢炉、回转窑等设备,以提高生产效率,降低能耗。

在有色金属行业中,耐火材料用于铝熔炼炉、铜熔炼炉等,有助于提高金属回收率。

此外,耐火材料还应用于石油化工行业的炉管、反应器等设备,以及建材行业的玻璃炉、水泥炉等。

三、耐火材料的生产工艺耐火材料的生产工艺主要包括原料准备、混合成型、煅烧和磨粉等步骤。

原料准备阶段,根据不同种类耐火材料的要求,选购合适的氧化铝、硅酸盐、镁砂、碳粉等原料。

混合成型阶段,将原料按一定比例混合,加入适量的结合剂,搅拌均匀后成型。

煅烧阶段,将成型后的耐火材料放入高温炉中煅烧,以提高其强度和耐火性能。

磨粉阶段,将煅烧后的耐火材料进行磨粉,使其粒度达到要求。

四、实习心得通过本次实习,我对耐火材料行业有了更深入的了解,认识到了耐火材料在现代工业中的重要地位。

同时,我也学会了如何根据实际需求选择合适的耐火材料,以及耐火材料的生产工艺。

实习期间,我还深入生产一线,参与了耐火材料的制作过程,提高了自己的动手能力。

总之,本次实习使我受益匪浅,为我将来的工作打下了坚实的基础。

在今后的学习和工作中,我将继续努力,不断提高自己的专业素养,为我国耐火材料行业的发展贡献自己的力量。

耐火材料实习报告

实习报告。

在耐火材料实习期间,我有幸参与了多个项目,了解了耐火材料的生产流程、性能测试和应用领域。

在这段时间里,我学到了很多知识,也积累了一定的实践经验。

下面我将就我的实习经历进行总结和反思。

首先,我参与了耐火材料的生产工艺流程。

在生产过程中,我了解到了原材料的选择和配比对产品性能的影响。

通过观察和学习,我掌握了一些生产技术和操作方法,例如原料的混合、成型、烧结等。

我还学习了如何对产品进行质量控制和检测,确保产品符合标准和客户需求。

其次,我参与了耐火材料的性能测试。

在实验室里,我学习了各种性能测试方法,包括耐火度、抗压强度、导热系数等。

通过实际操作,我掌握了这些测试方法的步骤和技巧,了解了不同性能指标对产品质量的影响。

这些测试数据也为产品的改进和优化提供了重要参考。

最后,我还参与了一些耐火材料在实际应用中的案例分析。

通过与客户的沟通和现场考察,我了解了不同行业对耐火材料的需求和应用场景。

我学习了如何根据客户的需求进行产品推荐和定制,以及如何解决客户在使用过程中遇到的问题。

通过这段实习经历,我不仅学到了关于耐火材料的专业知识和技能,还培养了团队合作意识和解决问题的能力。

我意识到在未来的工作中,需要不断学习和提升自己,以适应不断变化的市场和技术需求。

在接下来的学习和工作中,我将继续努力,不断提高自己的专业水平,为耐火材料行业的发展贡献自己的力量。

同时,我也希望能够与更多的同行进行交流和合作,共同推动耐火材料行业的进步和发展。

感谢实习期间给予我的指导和帮助,让我收获满满,收获颇丰。

耐火材料专业技术工作总结

作为耐火材料专业技术工作者,我们在日常工作中不仅要掌握专业知识,还要

不断提升自己的技能和经验,以确保我们能够为客户提供高质量的产品和服务。

在这篇文章中,我将总结一下我在耐火材料专业技术工作中的一些经验和心得,希望能够对同行们有所启发和帮助。

首先,作为耐火材料专业技术工作者,我们需要不断学习和更新知识。

耐火材

料的研发和生产技术在不断发展和变化,我们必须保持对行业最新动态的关注,并不断学习新的知识和技术。

只有不断提升自己的专业水平,才能够在激烈的市场竞争中立于不败之地。

其次,我们需要注重实践经验的积累。

在耐火材料的生产和应用过程中,实践

经验是非常宝贵的。

只有通过不断的实践和总结,我们才能够积累丰富的经验,提高自己的工作能力。

因此,我们要不断参与项目实践,积极总结工作中的经验教训,不断提升自己的实践能力。

此外,我们还要注重团队合作和沟通。

耐火材料的研发和生产往往需要多个部

门和多个岗位的协同合作,因此我们需要善于与他人沟通和合作。

只有团队合作良好,才能够更好地完成工作任务,提高工作效率。

最后,我们还要注重质量意识和安全意识。

耐火材料的质量和安全是我们工作

的核心,我们要始终保持对产品质量和安全的高度关注,严格按照相关标准和规定进行生产和施工,确保产品的质量和安全。

总之,作为耐火材料专业技术工作者,我们要不断学习和提升自己的专业水平,注重实践经验的积累,善于团队合作和沟通,同时要始终保持对产品质量和安全的高度关注。

相信只要我们不断努力,就一定能够在这个行业中取得更大的成就。

提高窑内耐火材料使用寿命的实践与体会

2008-1-10 作者:

作者:赵景顺白石磊中国联合水泥有限责任公司南阳分公司

我公司窑系统为引进日本三菱技术N-MFC预分解系统,回转窑规格为¢4.3×64m,斜度i=3.5%,燃烧器选用Flsmidth生产的Duflex燃烧器。

自2004年5月份投产以来,窑内耐火材料经过多次研究和变更,目前使用状况良好。

现将有关情况介绍如下。

一、设计初期窑内耐火材料的配套方案。

设计初期,考虑到试生产初期窑内热工制度紊乱且不稳定,烧成带窑皮剥落频繁,烧成带耐火砖以雷法公司镁铝尖晶石砖为主,部分部位配以其它型号的抗剥落性能较好的耐火砖。

具体配置如下所示:

使用过程中存在的问题:

试生产初期,窑用燃煤质量较差,灰分高,挥发分低,煤粉燃烧速度慢,煤灰过多沉积,给回转窑过渡带(20~28m)区域造成了巨大压力。

窑开停次数频繁,燃烧器使用不到位,前窑口3m左右和5.4m 左右的耐火砖剥落严重,甚至于2004年11月5日5.4m处发生红窑事故。

后经过分析,调整燃烧器使用方法,燃烧器内外筒间隙由+30mm调至+15mm左右,使火焰由短粗状变为细长状,同时更换窑口耐火砖为硅莫砖1650型,情况稍为好转。

但随着生产的日趋正常,窑运转率月平均可达90%以上,烧成带所用的镁铝尖晶石砖不易挂窑皮、导热系数较大的缺陷有所暴露,每次开停窑均有大量窑皮脱落,烧成带筒体温度一般为330℃左右,对筒体的安全运转不利。

特别是2004年7月份,由于筒体温度时常达到390℃,导致1档托轮温度过高,有时可达60℃以上,给设备安全运转带来极大隐患。

附1:2004年试生产期间窑皮状况示意图

二、优化后的配砖方案

为确保窑内耐火砖的正常使用寿命,为工艺安全运行创造良好条件,我们决定从以下几方面进行改进:

1、调整燃烧器的火焰形状,由原来的短粗状调整为细长状,在保证物料烧结状况良好的前提下,确保不扫窑皮。

2、根据窑内实际状况,更换烧成带耐火砖品种,确保烧成带窑皮厚薄合适,确保窑筒体温度合适。

窑内耐火砖品种的更换如下图所示:

3、维持窑内合适的烧成温度,严格控制头煤用量和窑尾温度。

以上几方面的改进自2004年12月份大修换砖实行以来,烧成带主窑皮厚度一般维持在300mm左右,主窑皮长度稳定在22米左右,烧成带筒体温度一般维持在220℃左右且分布均匀。

实践证明,以上调整措施,特别是更换烧成带耐火砖的改进措施,极大地维护了窑筒体地安全运转。

2005年10月下旬进窑检查,烧成带窑皮厚薄均匀,上下过渡带耐火砖平均厚度可达190mm,状况良好。

附二:2005年更换耐火砖后窑皮情况

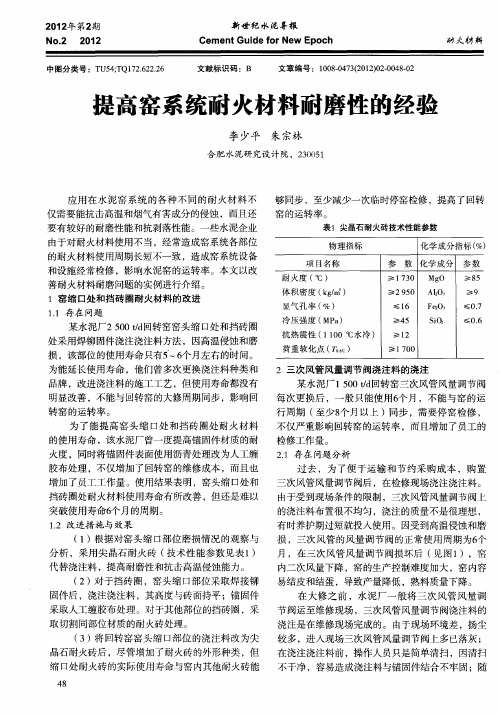

表2 窑内各部位耐火砖性能

项目镁铝尖晶石砖直接结合

镁铬砖抗剥落高铝砖硅莫砖

MgO(%) 80~85 80~85

SiO2(%) 1.5 1.0 ≥8

Cr2O3(%) 3~5 7~9

Al2O3(%) 1~3 2~4 〉70 >65

Fe2O3(%) 7~9 4~6

体积密度(g/cm3) 2.9~3.05 2.95~3.10 2.65 ≥2.65

显气孔率(%) 17~19 15~17 ≤23

冷压强度(MPa) 55 ≥65 ≥70 >110

荷软温度

(T0.2℃) 1600 ≥1700 1470 >1650

热震稳定(次)

950℃/空气 80 100 120 120

导热系数(1000℃)

(W/(M·K)) 2.8 2.7 ≤1.4 <1.7

(四)、体会

窑内耐火材料的配置不断优化和微调,力争做到预期的直镁砖的长度与实际窑皮长度一致,从而提高窑系统的运转率,提高公司经济效益。