1.5因果矩阵

- 格式:ppt

- 大小:1.07 MB

- 文档页数:21

一、实验背景随着社会经济的发展和市场竞争的加剧,企业对于提高生产效率和产品质量的要求越来越高。

为了有效地识别和解决生产过程中存在的问题,我们选择了因果矩阵分析这一工具进行实验。

因果矩阵分析是一种通过分析输入变量与输出变量之间关系的方法,旨在找出影响主要过程输出变量的关键输入变量,从而为企业改进生产过程提供依据。

二、实验目的1. 掌握因果矩阵分析的基本原理和方法。

2. 运用因果矩阵分析找出影响生产过程的关键输入变量。

3. 提高生产效率,降低生产成本,提高产品质量。

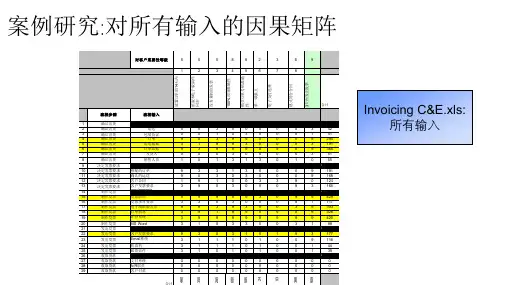

三、实验内容1. 确定主要过程输出变量。

2. 列出过程步骤(工序)。

3. 针对每个主要过程输出变量,在过程的每个工序确认对该输出有影响的输入变量。

4. 确定输入变量和输出变量之间的相关程度。

5. 计算每个工序输入变量的总分。

6. 根据总分确定输入变量的优先级别。

7. 对关键输入变量影响的真实性进行验证。

四、实验步骤1. 确定主要过程输出变量:根据生产实际,确定生产过程中需要关注的主要输出变量,如产品合格率、生产效率、生产成本等。

2. 列出过程步骤:将生产过程分解为若干个工序,如原材料采购、生产加工、检验等。

3. 确认影响输出变量的输入变量:针对每个工序,分析可能影响输出变量的输入变量,如原材料质量、设备性能、操作人员技能等。

4. 确定相关程度:根据历史数据和专家经验,评估输入变量与输出变量之间的相关程度,采用10-0级评分法进行量化。

5. 计算总分:将每个输入变量的评分与其在工序中的权重相乘,得到每个工序输入变量的总分。

6. 确定优先级别:根据每个工序输入变量的总分,从高到低排序,得分最高的几个输入变量为关键输入变量。

7. 验证关键输入变量:通过实验或数据分析,验证关键输入变量对输出变量的影响,确保分析结果的准确性。

五、实验结果与分析1. 主要过程输出变量:产品合格率、生产效率、生产成本。

2. 关键输入变量:原材料质量、设备性能、操作人员技能、生产计划、工艺参数等。

因果矩阵的作用《因果矩阵的作用》嘿,朋友们!想象一下这样一个场景,你是一家汽车制造公司的质量管理员小王,每天都在为如何提高汽车的质量而头疼。

在那庞大的工厂里,机器轰鸣声此起彼伏,工人们忙碌地穿梭其中。

而你呢,就像是在这混乱中寻找线索的侦探。

面对那一辆辆从生产线上下来的汽车,你总是在想,到底是哪个环节出了问题,导致有时候会出现一些小毛病呢?就在你愁眉不展的时候,因果矩阵这个神奇的工具出现了!它就像是你在质量迷雾中的一盏明灯。

你看,因果矩阵可以帮你系统地分析各种因素对最终结果的影响。

就好比是一场足球比赛,每个球员的表现都可能影响到比赛的胜负。

在汽车制造中,从零部件的采购到生产工艺,再到最后的质检,每个环节都是球队中的一员,都有着自己的“责任”。

你可以把所有可能影响质量的因素列出来,然后根据它们的重要程度打分。

这就像是给每个球员的表现打分一样。

那些得分高的因素,自然就是需要重点关注和改进的地方啦。

比如说,发动机的性能肯定是超级重要的,那就给它打个高分。

而一些不太关键的小零件,可能得分就会低一些。

通过这样的方式,你能一下子就找到问题的关键所在,而不是像无头苍蝇一样乱撞。

而且哦,因果矩阵还能让不同部门的人一起参与进来。

这就像是一场大家一起出谋划策的头脑风暴。

生产部门的人可以说说在生产过程中遇到的问题,采购部门的人可以讲讲零部件的情况,大家一起讨论,一起寻找解决办法。

这样不仅能提高效率,还能增强团队的凝聚力呢!就像有一次,大家通过因果矩阵发现某个零部件的供应商总是出现质量问题。

于是,你和同事们一起商量,决定换一家供应商。

嘿,你猜怎么着?之后生产出来的汽车质量果然有了明显的提升!这就是因果矩阵的厉害之处啊!它能让你从纷繁复杂的情况中找到头绪,找到问题的根源,然后对症下药。

它就像是一个神奇的魔法棒,轻轻一挥,就能让那些隐藏的问题。

8d因果矩阵8D因果矩阵在解决问题和改进过程中,8D因果矩阵是一种常用的工具。

它能够帮助团队整理问题的根本原因,并找到解决问题的途径。

本文将详细介绍8D因果矩阵的应用原理和步骤,以及如何正确使用它来解决问题。

第一部分:8D因果矩阵的概述1. 什么是8D因果矩阵?8D因果矩阵是一种问题分析和解决方法,它基于因果关系的概念,帮助团队确定问题的根本原因,并找到解决问题的途径。

它是8D问题解决法中的一个重要环节。

2. 为什么要使用8D因果矩阵?使用8D因果矩阵能够帮助团队深入分析问题,并找出问题的根本原因。

通过使用8D因果矩阵,团队可以更加系统地解决问题,避免只对问题的表面进行处理而忽略了根本原因。

第二部分:8D因果矩阵的步骤1. 定义问题在使用8D因果矩阵之前,需要先明确问题的定义。

问题的定义应该准确、明确,并能够被量化。

只有明确了问题,才能够有针对性地进行分析和解决。

2. 构建因果关系图在构建因果关系图时,团队应该将问题作为中心,然后分析问题的各个方面,找出可能的原因。

这些原因可以是人、机器、材料、方法等各个方面。

将这些原因与问题之间的因果关系用箭头表示,并进行标注。

3. 筛选主要原因在构建因果关系图后,团队需要对各个原因进行筛选,确定主要原因。

主要原因是指对问题影响最大、最重要的原因。

筛选主要原因的方法可以是通过头脑风暴、数据分析等。

4. 构建8D因果矩阵在构建8D因果矩阵时,团队应该将主要原因列在矩阵的左侧,然后将问题的各个方面列在矩阵的上方。

通过填写矩阵的交叉单元格,团队可以清晰地了解到各个原因对问题的影响程度。

5. 分析原因关系在填写8D因果矩阵后,团队需要进一步分析各个原因之间的关系。

通过分析原因之间的相关性,团队可以找到问题的根本原因,并确定解决问题的途径。

6. 制定解决方案在找到问题的根本原因后,团队需要制定解决方案。

解决方案应该能够针对问题的根本原因进行改进,并能够避免问题的再次发生。

2.2 測量阶段-原因与效果矩阵(C&E Matrix)Six Sigma Institute 六西格玛.hk Tel: (852)2581 22871Copyright 2004Six Sigma Institute. All rights reservedSix Sigma Institute2010測量阶段概述详细流程图Input, Process 及Output 分析C&E Matrix设潜在失效模式及后果分析(F M E A)數據收集測量系統分析.hk Tel: (852)2581 22872? Copyright 2004Six Sigma Institute. All rights reserved系現有之製程能力分析详细流程图步骤在流程图中识别所有步骤, 包括像延迟这样的非增值步骤。

列出每个步骤的主要输出变量列出主要输入变量并将流程输入按可控及.hk Tel: (852)2581 22873Copyright 2004Six Sigma Institute. All rights reserved不可控分类为输入变量增加流程规格详细流程图包含所有具附加价值和无附加价值的步骤流程步骤,检验/测试,返工,废品制造业转移从仓库转移原料等待存储在集结地设立装置并调节模具,均整机等冲压4-外模, 6-内模移动转移到检查、操作、等待库存返回到库存,等待后面的操作.hk Tel: (852)2581 22874? Copyright 2004Six Sigma Institute. All rights reserved流程图的用途给因果矩阵提供输入给FMEA 提供输入给控制计划提供输入给控制计划提供输给流程能力分析提供输入给多变量研究提供输入给实验设计提供输入评估跟踪研究的变量评估设计对噪音变量影响的稳定度.hk Tel: (852)2581 22875Copyright 2004Six Sigma Institute. All rights reserved列出输出变量制造业输出移动冲压输出周期周期原料属性NVA将原料从仓库转移等待存储在货物集结地带移动移动到检查、操作、等待周期NVA正确的部件正确的尺寸无毛边周期NVA.hk Tel: (852)2581 22876? Copyright 2004Six Sigma Institute. All rights reserved设立设立并调整模具、均整机等库存再次存储等待后面的流程处理周期NVA?周期NVA列出主要输入变量并分类可控制的输入:输入变量可被改变以用来观察对输出变量的影响,有时称为“旋钮”变量不可控制的输入:输入变量对于输出变量的影响很难或不不可控制的输入输入变量对于输出变量的影响很难或不可能控制(也可能是可控的,只是目前不可控)范例: 环境变量,例如湿度KIPV = 关键输入: 以统计方式看,对于输出变量的变异产生主要影响的输入变量.hk Tel: (852)2581 22877Copyright 2004Six Sigma Institute. All rights reserved制造业流程图范例制造输出?周期喂料送入卷状材料拉伸按特性拉伸输出周期正确部件正确尺寸齿轮速度齿轮磨损材料批号输入类型C U U ?拉伸速度?材料特性?模具号输入类型C U C材料特性切割按长度切割周期正确长度无毛刺抗张强度冲孔按特性冲孔周期正确部件?无毛刺正确尺寸抗张强度材料特性U刃具速度刃具磨损材料特性夹紧力刃具力C U U C U?冲床速度?冲床磨损?材料特性?夹紧力?冲压力C U U C U.hk Tel: (852)2581 22878? Copyright 2004Six Sigma Institute. All rights reserved冲压按尺寸冲压成片周期正确部件无毛刺正确尺寸抗张强度清洗清洁金属表面?周期?表面清洗?无残渣模具磨损材料特性冲压力冲压速度模具号模具硬度U U C C C C溶剂类型溶剂纯度溶剂期限表面粗糙度污染度湿度温度C U U U U U U为输入增加规范对于可控的及关键输入变量, 我们可以增加可操作性的规范及变量目标这个信息是控制计划的始可控输入变量目标规格上限规格下限模具磨损 2.56 2.33溶剂类型??冲击速度800750这个信息是控制计划的开始!.hk Tel: (852)2581 22879Copyright 2004Six Sigma Institute. All rights reserved夹紧力??如果可以的话要使用规格数值, 而不仅是输入的种类你的团队已经被委任去指导未来的六西格玛领导煮咖啡。

六西格玛因果矩阵案例应用六西格玛因果矩阵是六西格玛管理方法中的一个重要工具,用于帮助管理者识别和解决问题。

通过绘制因果矩阵,可以清晰地展示出问题的根本原因,从而有针对性地制定改进计划。

下面我们将通过一个实际案例来详细介绍六西格玛因果矩阵的应用。

案例背景:某电子厂生产线出现了连续的产品不合格问题,导致了生产效率下降和客户投诉增多。

管理层决定使用六西格玛因果矩阵的方法来分析并解决这个问题。

步骤一:确定问题要确定问题的性质和影响范围。

在这个案例中,问题是产品不合格,其影响范围包括生产效率和客户满意度。

步骤二:收集数据收集有关产品不合格的各种数据,包括不合格产品的数量,出现问题的生产线和时间段,以及相关设备和人员信息。

步骤三:绘制因果矩阵绘制因果矩阵需要收集团队成员的意见和经验。

在这个案例中,我们将团队成员分为设备运行人员、质量检验员、工程师和管理人员。

他们分别列出了可能导致产品不合格的各种原因,比如设备故障、操作不当、材料质量、工艺参数等。

步骤四:分析数据通过收集的数据和因果矩阵,团队成员开始对各个可能的原因进行分析,以确定哪些原因对产品不合格问题有影响。

步骤五:优先级排序在确定了各个原因的影响后,团队需要对这些原因进行优先级排序,找出最主要的几个原因。

在这个案例中,可能发现设备故障和操作不当是主要原因。

步骤六:制定改进计划在确定了主要原因后,团队需要制定相应的改进计划。

针对设备故障,可以加强设备维护和定期检查;针对操作不当,可以进行员工培训和设立操作规范。

步骤七:实施改进计划根据制定的改进计划,团队开始实施相应的措施,监控改进的效果。

步骤八:持续改进持续监控和改进是六西格玛管理方法的核心。

团队需要保持对产品质量的持续关注,发现问题并及时进行改进。

通过以上八个步骤,团队成功地使用六西格玛因果矩阵方法解决了产品不合格的问题,提高了生产效率和客户满意度。

通过这个案例的介绍,我们可以看到六西格玛因果矩阵作为管理工具在问题分析和解决中的重要作用。