精编【表面组装技术】HASSESMT焊点检验标准

- 格式:doc

- 大小:424.19 KB

- 文档页数:18

海翔瑞通科技有限公司企业技术标准Q/DKBA3200.1-2001SMT焊点检验标准2009-12-20发布2010-1-1实施精心整理目次前言 (3)1范围 52规范性引用文件 53术语和定义 53.1冷焊点 53.2浸析 54回流炉后的胶点检查 65焊点外形75.1片式元件——只有底部有焊端7 5.2片式元件——矩形或正方形焊端元件——焊端有1、3或5个端面105.3圆柱形元件焊端165.4无引线芯片载体——城堡形焊端208.3浸析(leaching) 599上下游相关规范6010附录6011参考文献60前言本子标准是Q/DKBA3200-2001《PCBA检验标准》的九个子标准之一。

本子标准与Q/DKBA3200.2-2001《THT焊点检验规范》等八个子标准共同构成Q/DKBA3200-2001《PCBA检验标准》。

本子标准的大部分内容属于原Q/DKBA-Y008-1999《PCBA外观质量检验标准》的第10章,经过一年半的实践,又参考IPC-A-610C第12章重新修订而成。

相对于前一版本的变化是图形增加,更加清晰,叙述逻辑性增强。

个别地方内容也有变动。

在合格性判断等级方面增加了“工艺警告”级。

本标准由工艺委员会电子装联分会提出。

本标准主要起草人:邢华飞、张源、李江、姜平、陈冠方、陈普养、饶秋池、李石茂、肖振芳、韩喜发、黄玉荣本标准审核人:蔡祝平、张记东、辛书照、陈国华、王界平、曹曦、周欣、郭朝阳本标准批准人:吴昆红SMT焊点检验标准1范围本标准规定了PCBA的SMT焊点的质量检验标准,绝大部分属外观检验标准。

本标准适用于华为公司内部工厂及PCBA外协工厂的回流焊后和波峰焊及手工焊后对PCBA上SMT焊点的检验。

本子标准的主体内容分为五章。

前三章直接与工艺相关,分别表达使用贴片胶的SMD的安装、焊接,各种结构的焊点的要求。

后两章是针对不同程度和不同类型的焊接缺陷和元器件损坏的验收标准。

SMT焊接质量检验-标准最新版本摘要表面安装技术(SMT)作为一种电子装配技术已经得到了广泛应用。

SMT 工艺对产品的质量具有重要影响。

因此,针对 SMT 工艺需要进行一系列的质量检验措施,以确保其质量可控。

本文将对 SMT 焊接质量检验相关的标准进行介绍。

标准介绍IPC-A-610IPC-A-610 是电子行业制定的一个全面的接受性标准,用来评估 SMT 零部件和整体装配品的工艺装配质量。

IPC-A-610 属于可选标准,不是强制性的,但是得到了广泛使用。

IPC-J-STD-001IPC-J-STD-001 是电子行业对焊接工艺标准的制定,主要是为了提供可行的方法,并说明基本的要求,以实现各种电子板的最佳工艺。

它也是可选标准,但是使用率很高。

IPC-7711/7721IPC-7711/7721 是 IPC 制定的电子行业标准,用于补救浆料,半成品和完成组件的修复。

这些标准是一些特定的建议和方法,用于维修工程师可以准确地和有效地进行维修,而不会对电路板或元件造成进一步的损害。

其他标准除了上述三种标准外,还有一些其他的标准可以用于 SMT 焊接质量检验。

比如 ISO9001 标准、IEC61000 标准等等。

标准内容简介IPC-A-610IPC-A-610 主要涉及到以下内容:•产品外观:产品的各个外观细节;•零部件:对各个组件的安装方式、位置等进行检验;•焊接:焊点外观、焊接位置、焊接接口等;•焊锡:焊锡的外观、间距等;•焊接电子元件:电子元件安装的方式、位置、状态等;•印刷文本:检查电路板上的印刷文字是否正确;•产品的各种性能和功能检查。

IPC-J-STD-001IPC-J-STD-001 主要包括以下内容:•焊接材料规范:包括有关易碎焊料的要求;•外观检验:采用放大镜进行检查;•电路板检验:检查电路板上的插座、接触点等;•元件质量检验:包括元件大小、发热量等;•电气检验:包括通过测试电路板上的电气线路。

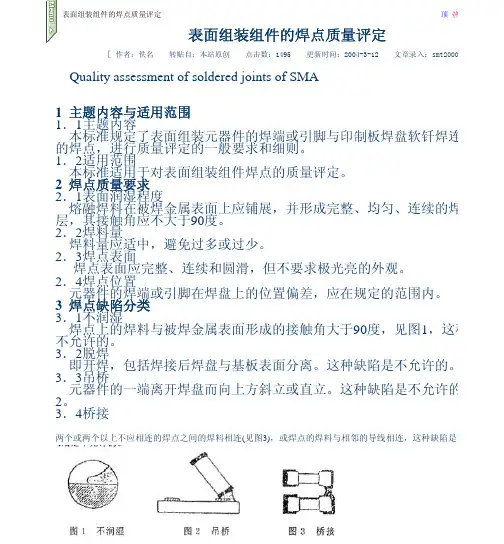

表面组装组件的焊点质量评定 顶 热表面组装组件的焊点质量评定[ 作者:佚名 转贴自:本站原创 点击数:1495 更新时间:2004-3-12 文章录入:smt2000 Quality assessment of soldered joints of SMA1 主题内容与适用范围1.1主题内容本标准规定了表面组装元器件的焊端或引脚与印制板焊盘软钎焊连的焊点,进行质量评定的一般要求和细则。

1.2适用范围本标准适用于对表面组装组件焊点的质量评定。

2 焊点质量要求2.1表面润湿程度熔融焊料在被焊金属表面上应铺展,并形成完整、均匀、连续的焊层,其接触角应不大于90度。

2.2焊料量焊料量应适中,避免过多或过少。

2.3焊点表面焊点表面应完整、连续和圆滑,但不要求极光亮的外观。

2.4焊点位置元器件的焊端或引脚在焊盘上的位置偏差,应在规定的范围内。

3 焊点缺陷分类3.1不润湿焊点上的焊料与被焊金属表面形成的接触角大于90度,见图1,这种不允许的。

3.2脱焊即开焊,包括焊接后焊盘与基板表面分离。

这种缺陷是不允许的。

3.3吊桥元器件的一端离开焊盘而向上方斜立或直立。

这种缺陷是不允许的2。

3.4桥接两个或两个以上不应相连的焊点之间的焊料相连(见图3),或焊点的焊料与相邻的导线相连,这种缺陷是不3.5焊料过少焊点上的焊料量低于最少需求量。

这种缺陷是不允许的。

中华人民共和国电子工业部199S一08—18批准 1996—01—01实施3.6虚焊焊接后,焊端或引脚与焊盘之间有时出现电隔离现象,这种缺陷是不允许的。

3,7拉尖焊点的一种形状,焊料有突出向外的毛刺,但没有与其它导体或焊点相接触,这种缺陷是不允许的。

3.8焊料球焊接时,粘附在印制板、阻焊膜或导体上的焊料小圆球,清洗后,不允许存在这种缺陷见图4。

3.9孔洞孔洞类型见图5。

这类缺陷允许部分存在,但其最大直径不得大于焊点尺寸的1/5,且同一焊点上的这类超过2个(肉眼观察);或经X射线检查,焊点孔洞面积不应大于焊点总面积的1/10。

海翔瑞通科技有限公司企业技术标准Q/ SMT焊点检验标准2009-12-20发布2010-1-1实施北京海翔瑞通科技有限公司版权所有侵权必究目次前言 (3)1 范围 52 规范性引用文件 53 术语和定义 5冷焊点 5浸析 54 回流炉后的胶点检查 65 焊点外形7片式元件——只有底部有焊端7片式元件——矩形或正方形焊端元件——焊端有1、3或5个端面10圆柱形元件焊端16无引线芯片载体——城堡形焊端20扁带“L”形和鸥翼形引脚23圆形或扁平形(精压)引脚29“J”形引脚32对接 /“I”形引脚37平翼引线40仅底面有焊端的高体元件41内弯L型带式引脚42面阵列/球栅阵列器件焊点44通孔回流焊焊点466 元件焊端位置变化487 焊点缺陷49立碑49不共面49焊膏未熔化50不润湿(不上锡)(nonwetting)50半润湿(弱润湿/缩锡)(dewetting)51焊点受扰51裂纹和裂缝52针孔/气孔52桥接(连锡)53焊料球/飞溅焊料粉末54网状飞溅焊料558 元件损伤56缺口、裂缝、应力裂纹56金属化外层局部破坏58 浸析(leaching)599 上下游相关规范6010 附录6011 参考文献60前言本子标准是Q/DKBA3200-2001《PCBA检验标准》的九个子标准之一。

本子标准与Q/《THT焊点检验规范》等八个子标准共同构成Q/DKBA3200-2001《PCBA 检验标准》。

本子标准的大部分内容属于原Q/DKBA-Y008-1999《PCBA外观质量检验标准》的第10章,经过一年半的实践,又参考IPC-A-610C第12章重新修订而成。

相对于前一版本的变化是图形增加,更加清晰,叙述逻辑性增强。

个别地方内容也有变动。

在合格性判断等级方面增加了“工艺警告”级。

本标准由工艺委员会电子装联分会提出。

本标准主要起草人:邢华飞、张源、李江、姜平、陈冠方、陈普养、饶秋池、李石茂、肖振芳、韩喜发、黄玉荣本标准审核人:蔡祝平、张记东、辛书照、陈国华、王界平、曹曦、周欣、郭朝阳本标准批准人:吴昆红本标准执行:现场工艺和质量部门可根据具体需要制定操作指导书执行。

不合格图示合格图示2多件不需要的器件而有的。

多出不应该有多一顆零件不合格图示合格图示3错件不符合BOM 的料号或放错位置。

1k 正确1k101错误101错误不合格图示102正确合格图示4浮件(倾斜)器件浮起>0.3 mm ,不允许; 器件一端倾斜>0.3 mm ,不允许;0.3mm0.3mm<03mm不合格图示合格图示序号检查项目缺陷定义描述及图示参考图示5立碑1、应正面摆放变成侧面摆放的;2、应两端接触变成单边接触的;单边吃锡侧置不合格图示合格图示6空焊 应焊锡而未焊到的。

未吃锡不合格图示合格图示器件脚与锡未完全融合。

不合格图示合格图示不应导通而导通的。

不合格图示应导通而未导通的。

不合格图示缺陷定义描述及图示不合格图示以器件脚的宽度为准,偏移不可0.1mm0.3mm不合格图示合格图示<1/2W缺陷定义描述及图示<1/2W焊点四周及PCB板面上不得有锡球或其他焊锡残渣等。

合格图示不合格图示单面不允许>0.5mm,不合格图示合格图示序号检查项目缺陷定义描述及图示参考图示18 锡不足(锡少) 锡焊高度h不小于1/3H(器件高度)。

h≧1/ 3Hh器件高度H不合格图示合格图示19 极性反正负极性反向。

正确++错误黑线是负极不合格图示黑线是负极合格图示7.2插件类元器件检验标准序号检查项目缺陷定义描述及图示参考图示1 缺件应有器件而没有器件的。

缺件L8L8不合格图示合格图示2 多件不需要器件而有器件的。

L8正确L8多余不合格图示合格图示序号检查项目缺陷定义描述及图示参考图示3 错件不符合BOM料号要求或放错位置。

1Ω正确100Ω错误不合格图示合格图示4 浮件(倾斜1. 器件距PCB板面> 1.3 mm;2. 器件一端倾斜> 1.3 mm。

(a) 1.3mm浮件(b)hh>=1. 3mm倾斜不合格图示合格图示5 包焊表面造成气球状 (将器件脚整个包住)。

SMT焊接推力检验标准简介表面贴装技术(SMT)是一种将元件表面直接焊接在印制电路板(PCB)上的工艺。

SMT焊接技术已经成为了电子制造业的主流工艺之一,具有高效、高精度和高可靠性的特点。

在SMT焊接过程中,焊接质量的好坏直接影响到整个电子产品的质量和可靠性。

其中,焊接推力检验是衡量SMT焊接质量的重要指标之一,本文主要介绍SMT焊接推力检验标准。

检验标准检验设备进行SMT焊接推力检验需要用到推力试验机、导轨、夹具和样品。

推力试验机是用来测试样品在水平方向(即与PCB表面平行的方向)下受到的最大推力的设备。

导轨是用来固定样品和夹具的设备,使其能够在试验机上进行平稳的推力试验。

夹具是用来固定PCB和样品的设备,能够准确地获取样品在推力试验过程中受到的推力值。

样品是经过SMT焊接成型的PCB板,其焊点应当符合IPC-A-610F标准。

检验步骤1.准备夹具和样品:将样品放在夹具中,夹具的固定点应当与样品焊点的中心重合。

2.垂直方向调整:将夹具固定在导轨上,通过微调手轮让夹具垂直水平方向。

3.水平方向调整:将夹具固定在导轨上,通过微调手轮让夹具与试验机导轨水平方向保持一致。

4.进行推力试验:将夹具和样品放在推力试验机平台上,进行推力试验。

试验过程中,将获取样品在水平方向下受到的最大推力值。

5.记录推力值:在试验过程中,随时记录受到的最大推力值,直至样品失效或试验结束。

检验参数进行SMT焊接推力检验需要确定的参数有:1.检验标准:确定哪个标准作为检验的依据。

2.检验条件:确定推力试验机的工作条件、样品的制备条件、夹具和试验方法的具体实施方案。

3.推力值:确定样品在受力过程中的最大推力值,以判断焊接质量是否合格。

4.失效判断:当样品发生破裂或者出现明显形变时,视为失效。

通过SMT焊接推力检验,可以有效的判断SMT焊接的质量,保证焊接的可靠性和稳定性。

本文介绍了SMT焊接推力检验的标准和具体实施方法,供电子制造业相关从业人员参考。

smt外观检查标准SMT外观检查标准。

一、引言。

SMT(Surface Mount Technology)是一种表面贴装技术,广泛应用于电子元器件的生产中。

在SMT生产过程中,外观检查是非常重要的环节,它直接关系到产品的质量和可靠性。

本文档旨在制定SMT外观检查标准,以确保产品外观质量符合要求,提高产品的可靠性和竞争力。

二、外观检查标准。

1.焊接质量。

1.1焊点外观,焊点表面应光滑平整,无裂纹、气泡、凹坑等缺陷。

1.2焊盘外观,焊盘应平整,无氧化、锈蚀等现象。

1.3焊料外观,焊料应均匀,无虚焊、溢出等情况。

2.元器件安装。

2.1元器件位置,元器件应安装在指定位置,无偏移、歪斜等情况。

2.2元器件间距,元器件之间应保持适当间距,避免短路等问题。

2.3元器件损坏,元器件表面应无划痕、磨损等损坏现象。

3.印刷质量。

3.1印刷位置,印刷应准确无误,无偏移、重影等情况。

3.2印刷质量,印刷应均匀、清晰,无残留、漏印等情况。

3.3印刷剥离,印刷应牢固,无剥离、脱落等现象。

4.外观质量。

4.1外观检查,产品外观应整洁,无划伤、污渍等现象。

4.2标识清晰,产品标识应清晰可见,无模糊、掉色等情况。

4.3封装完整,产品封装应完整,无开裂、变形等问题。

5.包装质量。

5.1包装完好,产品包装应完整,无破损、变形等情况。

5.2包装标识,包装标识应清晰,无模糊、错位等现象。

5.3包装数量,包装数量应准确无误,避免漏装、多装等问题。

三、结论。

SMT外观检查是确保产品质量的重要环节,本文档制定了一系列的外观检查标准,涵盖了焊接质量、元器件安装、印刷质量、外观质量和包装质量等方面。

通过严格执行这些标准,可以有效提高产品的质量和可靠性,提升企业的竞争力,满足客户的需求。

希望全体员工都能认真遵守这些标准,共同努力,为公司的发展贡献力量。

四、附录。

1.外观检查标准示意图。

2.外观检查记录表。

3.外观检查标准执行流程图。

以上即为SMT外观检查标准的文档内容,希望能够对相关人员在SMT生产过程中有所帮助,提高产品的质量和可靠性。

焊接质量检验标准焊接在电子产品装配过程中是一项很重要的技术,也是制造电子产品的重要环节之一。

它在电子产品实验、调试、生产中应用非常广泛,而且工作量相当大,焊接质量的好坏,将直接影响到产品的质量。

电子产品的故障除元器件的原因外,大多数是由于焊接质量不佳而造成的。

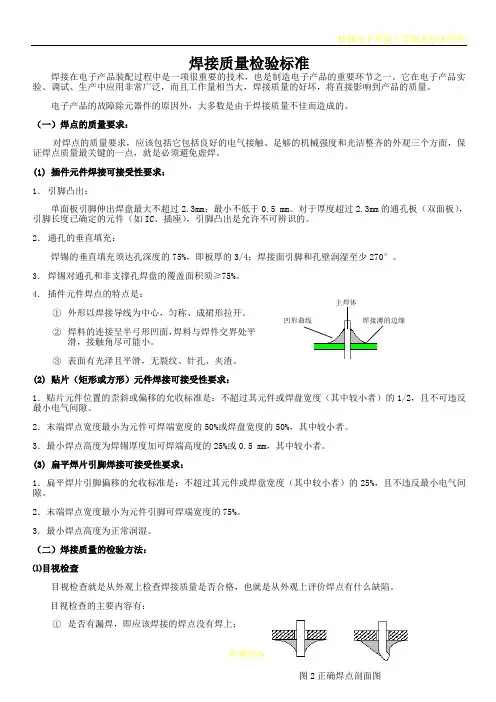

(一)焊点的质量要求:对焊点的质量要求,应该包括它包括良好的电气接触、足够的机械强度和光洁整齐的外观三个方面,保证焊点质量最关键的一点,就是必须避免虚焊。

(1) 插件元件焊接可接受性要求:1. 引脚凸出:单面板引脚伸出焊盘最大不超过2.3mm ;最小不低于0.5 mm 。

对于厚度超过2.3mm 的通孔板(双面板),引脚长度已确定的元件(如IC 、插座),引脚凸出是允许不可辨识的。

2. 通孔的垂直填充:焊锡的垂直填充须达孔深度的75%,即板厚的3/4;焊接面引脚和孔壁润湿至少270°。

3. 焊锡对通孔和非支撑孔焊盘的覆盖面积须≥75%。

4. 插件元件焊点的特点是:① 外形以焊接导线为中心,匀称、成裙形拉开。

② 焊料的连接呈半弓形凹面,焊料与焊件交界处平滑,接触角尽可能小。

③ 表面有光泽且平滑,无裂纹、针孔、夹渣。

(2) 贴片(矩形或方形)元件焊接可接受性要求:1.贴片元件位置的歪斜或偏移的允收标准是:不超过其元件或焊盘宽度(其中较小者)的1/2,且不可违反最小电气间隙。

2.末端焊点宽度最小为元件可焊端宽度的50%或焊盘宽度的50%,其中较小者。

3.最小焊点高度为焊锡厚度加可焊端高度的25%或0.5 mm ,其中较小者。

(3) 扁平焊片引脚焊接可接受性要求:1.扁平焊片引脚偏移的允收标准是:不超过其元件或焊盘宽度(其中较小者)的25%,且不违反最小电气间隙。

2.末端焊点宽度最小为元件引脚可焊端宽度的75%。

3.最小焊点高度为正常润湿。

(二)焊接质量的检验方法: ⑴目视检查目视检查就是从外观上检查焊接质量是否合格,也就是从外观上评价焊点有什么缺陷。

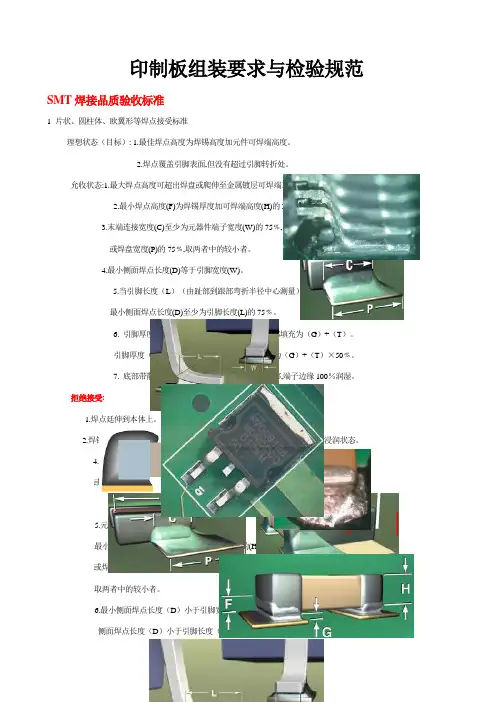

印制板组装要求与检验规范SMT焊接品质验收标准1 片状、圆柱体、欧翼形等焊点接受标准理想状态(目标): 1.最佳焊点高度为焊锡高度加元件可焊端高度。

2.焊点覆盖引脚表面,但没有超过引脚转折处。

允收状态:1.最大焊点高度可超出焊盘或爬伸至金属镀层可焊端顶部,但不可接触元件体。

2.最小焊点高度(F)为焊锡厚度加可焊端高度(H)的25﹪或0.5mm(最小值)。

3.末端连接宽度(C)至少为元器件端子宽度(W)的75﹪,或焊盘宽度(P)的75﹪,取两者中的较小者。

4.最小侧面焊点长度(D)等于引脚宽度(W)。

5.当引脚长度(L)(由趾部到跟部弯折半径中心测量)小于引脚宽度(W),最小侧面焊点长度(D)至少为引脚长度(L)的75﹪。

6. 引脚厚度(T)等于或小于0.38mm时,最小跟部填充为(G)+(T)。

引脚厚度(T)大于0.38mm时,最小跟部填充为(G)+(T)×50﹪。

7. 底部带散热面端子的元器件,散热面无侧面偏移,端子边缘100%润湿。

拒绝接受:1.焊点廷伸到本体上。

2.焊锡接触高引脚外形元件体或末端封装。

3.焊点没有呈现良好的浸润状态。

4.端连接宽度(C)小于元器件端子宽度(W)的50﹪,或焊盘宽度(P)的50﹪,取两者中的较小者。

p5.元器件端子面无可见的填充爬升。

最小填充高度(F)小于焊料厚度(G)加上25﹪的(H),或焊料厚度(G)加上0.5mm,取两者中的较小者。

6.最小侧面焊点长度(D)小于引脚宽度(W)侧面焊点长度(D)小于引脚长度(L)或引脚宽度(W)的25﹪。

7.最小跟部焊点高度(F)小于焊锡厚度(G)加引脚厚度(T)的50﹪。

F<G+(T×50﹪)8.焊接后,由于某些因素的影响,使焊点产生开裂。

2焊点桥联(连焊)定义:两个独立相邻焊点之间在焊接之后形成连接现象,导致短路。

图示:拒绝接受相邻引脚之间焊料互相连接3 漏焊定义:焊盘上未沾锡,未将元器件及基板焊接在一起。

smt焊接检验标准SMT焊接检验标准。

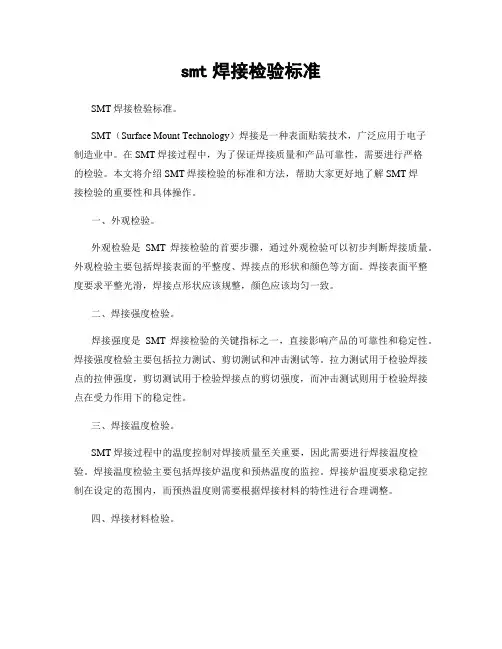

SMT(Surface Mount Technology)焊接是一种表面贴装技术,广泛应用于电子制造业中。

在SMT焊接过程中,为了保证焊接质量和产品可靠性,需要进行严格的检验。

本文将介绍SMT焊接检验的标准和方法,帮助大家更好地了解SMT焊接检验的重要性和具体操作。

一、外观检验。

外观检验是SMT焊接检验的首要步骤,通过外观检验可以初步判断焊接质量。

外观检验主要包括焊接表面的平整度、焊接点的形状和颜色等方面。

焊接表面平整度要求平整光滑,焊接点形状应该规整,颜色应该均匀一致。

二、焊接强度检验。

焊接强度是SMT焊接检验的关键指标之一,直接影响产品的可靠性和稳定性。

焊接强度检验主要包括拉力测试、剪切测试和冲击测试等。

拉力测试用于检验焊接点的拉伸强度,剪切测试用于检验焊接点的剪切强度,而冲击测试则用于检验焊接点在受力作用下的稳定性。

三、焊接温度检验。

SMT焊接过程中的温度控制对焊接质量至关重要,因此需要进行焊接温度检验。

焊接温度检验主要包括焊接炉温度和预热温度的监控。

焊接炉温度要求稳定控制在设定的范围内,而预热温度则需要根据焊接材料的特性进行合理调整。

四、焊接材料检验。

焊接材料的质量直接影响焊接质量,因此需要进行焊接材料的检验。

焊接材料检验主要包括焊锡丝的成分分析、焊膏的粘度测试和焊盘的表面处理等。

通过对焊接材料的检验,可以确保焊接材料的质量符合要求,从而保证焊接质量。

五、焊接环境检验。

焊接环境对焊接质量也有重要影响,因此需要进行焊接环境的检验。

焊接环境检验主要包括温湿度监控、静电防护和通风排烟等。

良好的焊接环境可以有效减少焊接缺陷的发生,提高焊接质量。

六、焊接设备检验。

焊接设备的性能直接关系到焊接质量,因此需要进行焊接设备的检验。

焊接设备检验主要包括焊接机的稳定性测试、焊接头的清洁度检验和焊接机的维护保养等。

通过对焊接设备的检验,可以确保焊接设备的性能稳定,从而保证焊接质量。

称发行版次1、电阻水平方向偏移,其基板焊点一端的空余长度 1. L2≧L*1/3,OK ;大于或等于另一端空余长度的1/3,为最大允收限度; 2. L2<L*1/3,NG .如果小于另一端空余长度的1/3则拒收。

L2L 1、两元件之间最小间隔在0.5mm 以上为最大允收;1. W ≧0.5mm,OK;2、两元件之间最小间隔小于0.5mm 拒收。

2. W<0.5mm,NG .零件直立拒收! 文字面帖反拒收。

1、按正面贴装,元件的两端置于基板焊点的中央位置。

1、元件偏移突出基板焊点的部份是元件宽度的25% 以下为最大允收限度,如果超出25%则拒收。

1、元件水平方向偏移,其基板焊点一端的空余长度 1. L2≧L*1/3,OK ; 大于或等于另一端空余长度的1/3,为最大允收限度;2. L2<L*1/3,NG .如果小于另一端空余长度的1/3则拒收。

L2L 1、两元件之间最小间隔在0.5mm 以上为最大允收;1. W ≧0.5mm,OK;2、两元件之间最小间隔小于0.5mm 拒收。

2. W<0.5mm,NG .零件直立拒收!(水平方向)零件间隔零件直立电阻帖反电容、电感类实装标准模式电容、电感偏移(垂直方向)电容、电感偏移项 目判 定 說 明图 示 说 明电阻偏移(水平方向)零件间隔零件直立页码SMT 通用检验标准W 零件直立拒收文字面(翻白)R757 文字面 电阻不可帖反(文字面)OK W W1 W1≧W*25%,NG.W 零件直立拒收称发行版次1、元件倾斜突出焊点的部份须小于元件宽度的25%,反之则拒收。

(NG)1、三极管的三个引脚处于焊点的中心位置。

1、三极管的引脚超出焊点的部份须小于或等于引脚 1. w1≦W*1/2, OK ; 宽度的1/2;若大于1/2则不良。

2. w1>W*1/2, NG ;1、三极管的引脚超出焊点的部份须小于或等于引脚 1. L1≦L*1/2, OK ; 平坦段长度的1/2;若大于1/2则拒收。

HASSE-SMT焊点检验标准范围本标准规定了PCBA的SMT焊点的质量检验标准,绝大部分属外观检验标准。

本标准适用于回流焊后和波峰焊及手工焊后对PCBA上SMT焊点的检验.冷焊点由于焊料杂质过多、焊前不当的清洗、焊接加热不足所引起的润湿状况较差的焊点,一样呈灰色多孔状。

焊点外形片式元件1、侧悬出(A)图8最佳没有侧悬出。

图9合格侧悬出(A)小于或等于元件焊端宽度(W)的25%或焊盘宽度(P)的25%。

图10不合格侧悬出(A)大于25%W,或25%P。

2、端悬出(B)图11最佳没有端悬出。

图12不合格有端悬出。

3、焊端焊点宽度(C)图13最佳焊端焊点宽度(C)等于元件宽度(W)或焊盘宽度(P)。

图14合格焊端焊点宽度(C)等于或大于元件焊端宽度(W)的75%或PCB焊盘宽度(P)的75%。

图15不合格焊端焊点宽度(C)小于75%W或75%P。

4、焊端焊点长度(D)图16最佳焊端焊点长度(D)等于元件焊端长度(T )。

合格对焊端焊点长度(D)不作要求,但要形成润湿良好的角焊缝。

5、最大焊缝高度(E)最佳最大焊缝高度(E)为焊料厚度(G)加元件焊端高度(H)。

图17图18合格最大焊缝高度(E)能够悬出焊盘或延伸到金属化焊端的顶上;然而,焊料不得延伸到元件体上。

图19不合格焊缝延伸到元件体上。

6、最小焊缝高度(F)图20合格最小焊缝高度(F)是焊料厚度(G)加25%H,或(G)加0.5mm 。

图21不合格最小焊缝高度(F)小于焊料厚度(G)加25%H。

焊料不足(少锡)。

7、焊料厚度(G)图22合格形成润湿良好的角焊缝。

8、端重叠(J)图23合格元件焊端和焊盘之间有重叠接触。

图24不合格元件焊端与焊盘未接重叠接触或重叠接触不良。

扁带“L”形和鸥翼形引脚1、侧悬出(A)图47最佳无侧悬出。

图48合格侧悬出(A)是50%W或0.5mm。

不合格侧悬出(A)大于50%W或0.5mm。

图49 2、脚趾悬出(B)图50合格悬出不违反最小导体间隔和最小脚跟焊缝的要求。

不合格图示合格图示2多件不需要的器件而有的。

多出不应该有多一顆零件不合格图示合格图示3错件不符合BOM 的料号或放错位置。

1k 正确1k101错误101错误不合格图示102正确合格图示4浮件(倾斜)器件浮起>0.3 mm ,不允许; 器件一端倾斜>0.3 mm ,不允许;0.3mm0.3mm<03mm不合格图示合格图示序号检查项目缺陷定义描述及图示参考图示5立碑1、应正面摆放变成侧面摆放的;2、应两端接触变成单边接触的;单边吃锡侧置不合格图示合格图示6空焊 应焊锡而未焊到的。

未吃锡不合格图示合格图示器件脚与锡未完全融合。

不合格图示合格图示不应导通而导通的。

不合格图示应导通而未导通的。

不合格图示缺陷定义描述及图示不合格图示以器件脚的宽度为准,偏移不可0.1mm0.3mm不合格图示合格图示<1/2W缺陷定义描述及图示<1/2W焊点四周及PCB板面上不得有锡球或其他焊锡残渣等。

合格图示不合格图示单面不允许>0.5mm,不合格图示合格图示序号检查项目缺陷定义描述及图示参考图示18 锡不足(锡少) 锡焊高度h不小于1/3H(器件高度)。

h≧1/ 3Hh器件高度H不合格图示合格图示19 极性反正负极性反向。

正确++错误黑线是负极不合格图示黑线是负极合格图示7.2插件类元器件检验标准序号检查项目缺陷定义描述及图示参考图示1 缺件应有器件而没有器件的。

缺件L8L8不合格图示合格图示2 多件不需要器件而有器件的。

L8正确L8多余不合格图示合格图示序号检查项目缺陷定义描述及图示参考图示3 错件不符合BOM料号要求或放错位置。

1Ω正确100Ω错误不合格图示合格图示4 浮件(倾斜1. 器件距PCB板面> 1.3 mm;2. 器件一端倾斜> 1.3 mm。

(a) 1.3mm浮件(b)hh>=1. 3mm倾斜不合格图示合格图示5 包焊表面造成气球状 (将器件脚整个包住)。

不合格图示合格图示2多件不需要的器件而有的。

多出不应该有多一顆零件不合格图示合格图示3错件不符合BOM 的料号或放错位置。

1k 正确1k101错误101错误不合格图示102正确合格图示4浮件(倾斜)器件浮起>0.3 mm ,不允许; 器件一端倾斜>0.3 mm ,不允许;0.3mm0.3mm<03mm不合格图示合格图示序号检查项目缺陷定义描述及图示参考图示5立碑1、应正面摆放变成侧面摆放的;2、应两端接触变成单边接触的;单边吃锡侧置不合格图示合格图示6空焊 应焊锡而未焊到的。

未吃锡不合格图示合格图示器件脚与锡未完全融合。

不合格图示合格图示不应导通而导通的。

不合格图示应导通而未导通的。

不合格图示缺陷定义描述及图示不合格图示以器件脚的宽度为准,偏移不可0.1mm0.3mm不合格图示合格图示<1/2W缺陷定义描述及图示<1/2W焊点四周及PCB板面上不得有锡球或其他焊锡残渣等。

合格图示不合格图示单面不允许>0.5mm,不合格图示合格图示序号检查项目缺陷定义描述及图示参考图示18 锡不足(锡少) 锡焊高度h不小于1/3H(器件高度)。

h≧1/ 3Hh器件高度H不合格图示合格图示19 极性反正负极性反向。

正确++错误黑线是负极不合格图示黑线是负极合格图示7.2插件类元器件检验标准序号检查项目缺陷定义描述及图示参考图示1 缺件应有器件而没有器件的。

缺件L8L8不合格图示合格图示2 多件不需要器件而有器件的。

L8正确L8多余不合格图示合格图示序号检查项目缺陷定义描述及图示参考图示3 错件不符合BOM料号要求或放错位置。

1Ω正确100Ω错误不合格图示合格图示4 浮件(倾斜1. 器件距PCB板面> 1.3 mm;2. 器件一端倾斜> 1.3 mm。

(a) 1.3mm浮件(b)hh>=1. 3mm倾斜不合格图示合格图示5 包焊表面造成气球状 (将器件脚整个包住)。

【表面组装技术】HASSESMT焊点检验标准

xxxx年xx月xx日

xxxxxxxx集团企业有限公司

Please enter your company's name and contentv

SMT焊点检验标准

范围

本标准规定了PCBA的SMT焊点的质量检验标准,绝大部分属外观检验标准。

本标准适用于回流焊后和波峰焊及手工焊后对PCBA上SMT焊点的检验.

1.1冷焊点

由于焊料杂质过多、焊前不当的清洗、焊接加热不足所引起的润湿状况较差的焊点,一般呈灰色多孔状。

焊点外形

1.1片式元件

1、侧悬出(A)

图8最佳

没有侧悬出。

图9合格

侧悬出(A)小于或等于元件焊端宽度(W)的25%或焊盘宽度(P)的25%。

图10不合格

侧悬出(A)大于25%W,或25%P。

2、端悬出(B)

图11最佳

没有端悬出。

图12不合格

有端悬出。

3、焊端焊点宽度(C)

图13

最佳

焊端焊点宽度(C)等于元件宽度(W)或焊盘宽度(P)。

图14合格

焊端焊点宽度(C)等于或大于元件焊端宽度(W)的75%或PCB焊盘宽度(P)的75%。

图15不合格

焊端焊点宽度(C)小于75%W或75%P。

4、焊端焊点长度(D)

图16

最佳

焊端焊点长度(D)等于元件焊端长度(T)。

合格

对焊端焊点长度(D)不作要求,但要形成润湿良好的角焊缝。

5、最大焊缝高度(E)

图17

最佳

最大焊缝高度(E)为焊料厚度(G)加元件焊端高度(H)。

图18合格

最大焊缝高度(E)可以悬出焊盘或延伸到金

属化焊端的顶上;但是,焊料不得延伸到元件

体上。

图19不合格

焊缝延伸到元件体上。

6、最小焊缝高度(F)

图20

合格

最小焊缝高度(F)是焊料厚度(G)加25%H,或(G)加0.5mm。

图21

不合格

最小焊缝高度(F)小于焊料厚度(G)加25%H。

焊料不足(少锡)。

7、焊料厚度(G)

图22合格

形成润湿良好的角焊缝。

8、端重叠(J)

图23合格

元件焊端和焊盘之间有重叠接触。

图24

不合格

元件焊端与焊盘未接重叠接触或重叠接触不良。

扁带“L”形和鸥翼形引脚

1、侧悬出(A)

图47最佳

无侧悬出。

图48合格

侧悬出(A)是50%W或0.5mm。

不合格

侧悬出(A)大于50%W或0.5mm。

图49 2、脚趾悬出(B)

图50合格

悬出不违反最小导体间隔和最小脚跟焊缝的要求。

不合格

悬出违反最小导体间隔要求。

3、最小引脚焊点宽度(C)

图51图52

最佳

引脚末端焊点宽度(C)等于或大于引脚宽度(W)。

合格

引脚末端最小焊点宽度(C)是

50%W。

图53

不合格

引脚末端最小焊点宽度(C)小于50%W。

4、最小引脚焊点长度(D)

图54最佳

整个引脚长度上存在润湿焊点。

合格

图55

最小引脚焊点长度(D)等于引脚宽度(W)。

当引脚长度L小于W时,D应至少为75%L。

不合格

最小引脚焊点长度(D)小于引脚宽度(W)或75%L。

5、最大脚跟焊缝高度(E)

图56

最佳

脚跟焊缝延伸到引脚厚度之上,但未接触到引脚弯曲部位。

图57合格

高外形器件(即引线从高于封装体一半以上的部位引出,如QFP,SOL等),焊料延伸到,但未触及元器件体或封装缝。

图58图59

合格

低外形器件(即SOIC,SOT等),焊料可以延伸到封装缝或元器件体的下面。

不合格

高外形器件----焊料触及封装元器件体或封装缝。

“J”形引脚

图71

最佳

无侧悬出。

合格

图72

侧悬出等于或小于50%的引脚宽度(W)。

图73不合格

侧悬出超过引脚宽度(W)的50%。

2、脚趾悬出(B)

图74合格

对脚趾悬出不作规定。

3、引脚焊点宽度(C)

图75

最佳

引脚焊点宽度(C)等于或大于引脚宽度(W)。

图76图77合格

最小引脚焊点宽度(C)是50%W。

不合格

最小引脚焊点宽度(C)小于50%W。

4、引脚焊点长度(D)

图78最佳

引脚焊点长度(D)大于200%引脚宽

图79

度(W)。

合格

引脚焊点长度(D)超过150%引脚宽度(W)。

不合格

引脚焊点长度(D)小于150%引脚宽度(W)。

5、最大脚跟焊缝高度(E)

图80合格

焊缝未触及封装体。

图81不合格

焊缝触及封装体。

6、最小脚跟焊缝高度(F)

图82最佳

脚跟焊缝高度(F)大于引脚厚度(T)加焊

料厚度(G)。

图83合格

脚跟焊缝高度(F)至少等于50%引脚厚度(T)

加焊料厚度(G)。

图84

不合格

脚跟焊缝高度(F)小于焊料厚度(G)加50%

引脚厚度(T)。

不合格

脚跟无润湿良好的脚焊缝。

7、焊料厚度(G)

图85

合格

形成润湿良好的角焊缝。

内弯L型带式引脚

图95 元件例子图96 元件例子

图97

面阵列/球栅阵列器件焊点

此类焊点首先假设回流工艺正常,能在器件底部有足够的回流温度。

用X光作为检查手段。

图99

最佳

•焊端光滑圆润,有清晰的边界,无孔洞,有相同的直径、体积、亮度和对比度。

•位置很正,无相对于焊盘的悬出和旋转。

•无焊料球存在。

合格

图100

悬出少于25%。

工艺警告

•悬出在25%~50%之间。

•有焊料球链存在,尺寸大于在任意两焊端之间

间距的25%。

•有焊料球存在(即使不违反导体间最小间距要

求)。

不合格

悬出大于50%。

图101

不合格

•焊料桥接(短路)。

•在X光下检查发现任意两焊点间有暗斑存在,

且肯定不是由于电路或BGA下的元件引起

时。

•焊点开路。

•漏焊。

•焊料球相连,大于引线间距的25%。

•焊料球违反最小导体间距。

•焊点边界不清晰,有与背景难于分别的细毛状

物或其它杂质。

焊点与板子界面的孔洞(无图示)

合格

在焊点内,与板子的界面,孔洞直径小于焊点直径的10%。

工艺警告

在焊点内,与板子的界面,孔洞直径为焊点直径的10~25%。

不合格

在焊点内,与板子的界面,孔洞直径大于焊点直径的25%。

图102不合格

焊膏回流不充分。

图103不合格

焊点连接处发生裂纹。

焊点缺陷

1.1立碑

图110

不合格

片式元件一端浮离焊盘,无论是否直立(成

墓碑状)。

1.1不共面

图111

不合格

元器件的一根或一窜引脚浮离,与焊盘不能良好接触。

焊膏未熔化

图112

不合格

焊膏回流不充分(有未熔化的焊膏)。

1.1不润湿(不上锡)(nonwetting)

图113不合格

焊膏未润湿焊盘或焊端。

半润湿(弱润湿/缩锡)(dewetting)

图114不合格

焊盘或端部金属化区完全是半润湿。

裂纹和裂缝

图116不合格

焊点上有裂纹或裂缝

1.1针孔/气孔

图117

工艺警告

各种焊点在满足外形标准的前提下,有针孔、气孔、孔隙等。

1.1桥接(连锡)

图118

不合格

焊料把不该连在一起的的导体连在了一起。

焊料球/飞溅焊料粉末

图119

工艺警告

•被固定(即被免洗焊剂残留物或敷形涂层固定,在正常使用环境下焊料球不会脱开并移动)的焊料球距离焊盘或导体在

0.13mm之内,或焊料球的直径大于

0.13mm。

•每600平方毫米范围内,焊料球或焊料飞溅粉末的数量超过5个。

不合格

焈焊料球使得相邻导体违反最小导体间距。

•焊料球未被固定,或焊料球未连接到金属表面。

•

网状飞溅焊料

图120

不合格

焊料飞溅物违反导体最小间距要求。

•焊料飞溅物未被固定(如免洗焊剂残留物、敷形涂层),或未连接到金属表面。

•

元件损伤

1.1缺口、裂缝、应力裂纹

图121最佳

无缺口、裂缝、应力裂纹。

下面的特征及图示均为不合格:

任何暴露了电极的缺口。

元件玻璃体上任何缺口、裂纹或其它损坏。

电阻体上任何缺失。

任何裂缝或应力裂纹。

1 缺口

图124不合格

谢谢阅读!!! 随心编辑,值得下载拥有!专业│专注│精心│卓越。