引风机变频分析

- 格式:doc

- 大小:75.00 KB

- 文档页数:4

引风机变频器低频过流原因的分析与处理孟帅发布时间:2023-06-15T09:43:28.844Z 来源:《建筑实践》2023年7期作者:孟帅[导读] 增压风机变频器工变频在线切换,用于解决与风扇故障相关的安全风险,但在在线频率转换器开关、转换器设计错误、自动热量控制设置缓慢以及可能导致在线切换失败的错误操作、在优化转换器逻辑、操作规范等方面描述的设备损坏。

河南中烟工业有限责任公司黄金叶生产制造中心河南郑州 450000摘要:增压风机变频器工变频在线切换,用于解决与风扇故障相关的安全风险,但在在线频率转换器开关、转换器设计错误、自动热量控制设置缓慢以及可能导致在线切换失败的错误操作、在优化转换器逻辑、操作规范等方面描述的设备损坏。

关键词:引风机;变频器;低频过流;原因;处理;引言电子制动主要是一种三相变流器短路的方法,转子侧的磁能在稳定器周围产生制动电流,这种方法依赖于转子间磁场的相互作用来加速转子减速过程;但是,当电子制动发生故障时,会在稳定器周围产生过多的电流,这可能会对设备造成损害,因此,一旦发生电气制动时,必须添加低流量保护,以确保装置在低频电制动时可靠运行。

1引风机转速与风量、风压、功率的关系离心风机的转速(转/分)用n表示、风量用Q表示、风压用P表示、功率用N表示。

风量与转速关系为:Q1/Q2=n1/n2风压与转速关系为:P1/P2=(n1/n2)2功率与转速关系为:N1/N2=(n1/n2)3风机风量及全压计算方法如下。

风机功率(W)=[(风量×风压)/效率]/力率风机静压:气体对平行于气体的物体表面作用的压力,即克服管道阻力的压力。

风机动压:将气体流动中所需动能转化为压力的形式,即带动气体向前运动的压力。

风机全压=静压+动压2变频器结构(1)原装拆机采购原装变频器后,对原装机进行功能试验及参数设定,达到设定预期后,拆分原装变频器,保留电气元件和可用结构件;(2)三维建模对原装变频器所有电气元件构造三维模型;(3)散热板设计通过变频器说明书以及相关检测仪器等手段,分析主要散热元件,设计其在散热板的分布和散热板的构造;(4)主电路铜排设计根据变频器电气原理图和电流大小设计主电路铜排路径及截面积;(5)输入/输出端口设计根据电气原理图及变频器的功能要求设计输入/输出连接方式和控制电路连接端口;3低频过流启停机原理故障保护用于响应稳定器低速故障和保护不敏感故障保护的相位间短路算法10Hz至65Hz操作频率范围为10hz的故障保护。

引风机变频器工作原理1. 引言引风机变频器是一种用于调节引风机转速的设备,通过调整电源频率来改变电动机的转速。

它在工业生产中广泛应用,能够提高生产效率、降低能耗和减少噪音。

本文将详细解释引风机变频器的基本原理,包括其组成部分、工作原理和应用。

2. 引风机变频器的组成部分引风机变频器主要由以下几个组成部分构成:2.1 变频器主体变频器主体是引风机变频器的核心部分,负责控制电动机的转速。

它通常由一个电路板和相关的电子元件组成,其中包括微处理器、功率模块、信号采集模块等。

2.2 输入电源模块输入电源模块用于将外部供电转换为适合变频器使用的直流电源。

它通常包括整流桥、滤波电容和稳压电路等。

2.3 控制面板控制面板是用户与引风机变频器进行交互的界面,可以设置参数、监测状态和显示故障信息等。

它通常由数字显示屏、按键和指示灯等组成。

2.4 输出电源模块输出电源模块用于将变频器输出的直流电源转换为交流电源,以供电动机使用。

它通常包括逆变桥、滤波电容和驱动电路等。

2.5 传感器传感器用于采集引风机的运行状态,如转速、温度、压力等。

这些数据可以被变频器用于控制和保护电动机。

3. 引风机变频器的工作原理3.1 输入电源转换当引风机变频器接通外部供电时,输入电源模块将交流电源通过整流桥转换为直流电源,并通过滤波电容进行滤波,以提供稳定的直流供给变频器主体使用。

3.2 控制参数设置用户可以通过控制面板设置引风机的运行参数,如转速、启停方式、加速度等。

这些参数将被传输到变频器主体中的微处理器进行处理。

3.3 信号采集与处理引风机变频器会通过传感器采集引风机运行过程中的相关信号,如转速信号、温度信号等。

这些信号将被传输到变频器主体中的信号采集模块进行处理。

3.4 控制策略计算基于用户设置的参数和采集到的信号,变频器主体中的微处理器将进行控制策略计算。

根据控制策略,微处理器将调整输出电源模块的工作状态,以实现对电动机转速的精确控制。

引风机变频器工作原理

引风机变频器工作原理

引风机是热电厂、钢铁厂、水泥厂等行业中广泛使用的大型设备,主要用于排放尾气或气体。

随着科技的进步,引风机变频器开始逐渐普及,为引风机的高效工作注入了新的力量。

引风机变频器是一种电力控制装置,通过改变电源的频率来控制电机的转速,从而实现对引风机转速的控制。

其工作原理可以分为三个部分:同步整流、逆变和PWM控制。

1.同步整流

引风机变频器工作时,首先需要将交流电源转化为直流电源。

这个过程就是同步整流。

同步整流使用的是交流电源的三相变压器,将交流电压转换为直流电压。

这样就可以将交流电源转化为直流电源,为后续的步骤提供了条件。

2.逆变

引风机变频器的第二个部分就是逆变,将直流电源转换为交流电源。

逆变的主要功能是将直流电源转换为可变频率、可变幅值、可变相位

的交流电源。

逆变使用的是IGBT管,可以实现对电气信号的控制,从而实现对交流电源的控制。

3.PWM控制

PWM控制是引风机变频器的最后一步,它能够通过控制交流电源的频率、幅度和相位来实现对引风机转速的控制。

PWM控制使用的是数字信号处理技术,可以将模拟信号转换为数字信号,然后通过计算机的

处理来控制引风机的转速。

这样,引风机就能实现精确的转速控制,

达到高效、节能的效果。

总结:引风机变频器可以实现对引风机的智能控制,提高其效率,降

低能耗。

其工作原理可以分为同步整流、逆变和PWM控制三个部分,分别将交流电源转换为直流电源、将直流电源转换为交流电源,并通

过控制交流电源的频率、幅度和相位来实现对引风机转速的控制。

引风机变频器工作原理引风机变频器工作原理引风机变频器是一种用于控制引风机转速的重要设备。

在工业领域中,引风机通常用于将空气或气体送入燃烧器中,以提供氧气以维持燃烧过程。

引风机变频器能够根据需要调节引风机的转速,从而实现更加精确的空气供给和燃料调节。

本文将深入探讨引风机变频器的工作原理。

1. 引风机和变频器的基本原理引风机是通过驱动电机带动叶轮转动来产生风力的装置。

传统的引风机通常使用固定频率的交流电源驱动电机,无法随需求调节转速。

而引风机变频器则利用变频技术,将固定频率的交流电源通过变频器转换为可调的频率电源送入电机,从而控制电机的转速。

变频器是一种能够将固定频率的电源转换为可调频率电源的电气装置。

它包括输入整流单元、中间直流环节、输出逆变单元和控制单元等组成部分。

其中,输入整流单元将交流电源通过整流变压器转换为直流电源,中间直流环节对直流电源进行滤波处理,输出逆变单元将直流电源通过逆变电路转换为可调频率的交流电源。

2. 引风机变频器的工作流程引风机变频器的工作流程主要包括以下几个步骤:2.1 输入电路处理在变频器中,输入电路主要负责将固定频率的交流电源通过整流装置转换为直流电源。

这一步骤可以消除电网电压波动对电机的影响,保证整个系统的稳定性。

2.2 中间直流环节处理在中间直流环节中,直流电源通过电容器进行滤波处理,消除电流的纹波成分,以保证后续的逆变过程中获得稳定的直流电压。

2.3 输出逆变处理逆变单元是变频器的核心部分,将直流电源通过逆变电路转换为可调频率的交流电源。

逆变器的工作原理是通过控制晶闸管或者破损型晶体管等开关的开关时间和频率,改变输出电压的波形和频率。

2.4 控制单元处理控制单元是引风机变频器中的大脑,负责设置和控制变频器的工作参数,如输出频率、转速、时间等。

控制单元可以根据实际需求,通过调整输出频率,实现引风机的转速调节。

3. 引风机变频器的优势引风机变频器相比传统固定频率驱动方式具有以下一些优势:3.1 节能高效传统的固定频率驱动方式,引风机在工作过程中会一直以固定的转速运行,无法根据实际工况的需要进行调整。

引风机电机改变频调速的分析

(平电公司引风机电机改变频调速的可行性)

一、前言

我公司引风机电机的调速问题,已经提了多年,一直未能得到解决。

2000年9月#1机组检修期间曾经作过很多工作,目的是恢复随机安装的变速开关运行,实现引风机电机的高/低速切换,但未能成功。

主要原因有两个,一是变速开关设备的可靠性不能保证;另一是此种开关操作方式对其他设备的影响。

从现在的情况看,即使开关设备能够恢复正常操作,运行中高/低速切换,对锅炉稳定运行来说也有一定风险,所以变速开关恢复正常运行的问题最终放弃。

引风机电机改变频调速,前几年也曾进行过技术咨询,主要是变频技术满足不了我公司电压高、功率大的要求,而且改造费用非常高。

但近几年大容量、高压变频器发展很快,目前国内300MW及以下发电机组进行风机变频改造的电厂已不少于5家(如山东德州电厂、河南三门峡电厂、辽宁青河电厂等)。

虽然600MW发电机组风机改变频目前国内尚无一例,但进行此类变频改造,技术上已有一定的可行性。

下面将有关引风机电机的调速方式及改变频调速的利弊作简要分析。

二、风机电机调速的方法及其区别

调速方法:对一般的风机电机(如#1、#2机组的引风机电机)来说,实现调速的方法有三种,一是恢复当前的变速开关;二是每台电机电源增加两台真空开关及相应的电缆,通过开关的相互切换方式,实现电机的变级调速,这两种方法原理相同,只不过是后者用两台真空开关代替前者一台变速开关,按现在的机组运行调节要求,这两种变速方式都存在严重不足,其能够实现高/低变速(496 rpm或594 rpm),但不能实现真正意义上的调速。

因为这两种变速的原理是改变电机定子绕组接线的极对数,只能实现高/低两种速度的切换,过程中无法实现转速的线性调节,这就是电机典型的变极调速。

两种方法操作的过程是:停电—高/低速开关切换—送电。

变速切换时,风机电机会出现短时停电,相当于风机停开各一次,切换的过程对风机、电机以及电源母线都会有冲击。

第三种方法是变频调速,即在电机电源侧增加一套变频调节装置,通过改变电机电源的频率,从而达到调速的目的,对我公司引风机电机来说,调速的范围可以达到0—600rpm。

变极调速、变频调速的区别:因为电机的同步转速与电压频率及电机定子绕组级对数的关系为:n=60f/p 其中n-电机的同步转速,f-电源频率,p-电机的极对数。

所以两种调速的区别很大,也很明显。

1、变极调速:变极调速是通过绕组接法的改变来改变电机的极对数p以达到变

速的目的,因为电机的极对数不是任意可调,所以这种方式变速是跳跃式,达不到连续性调速的目的。

我公司#1、#2机安装的变速开关改变的是电机的极对数p ,高/低速时对应的电机极对数是5/6极,所以电机高/低速的同步转速分别是600/500rpm,实际转速是594/496 rpm

2、变频调速:变频调速改变的是电机电源的频率f,频率f与转速成正比,一般

变频器可以在工频0-50Hz范围内实现任意调节,也就是说电机的实际转速可在对应的同步转速0--n范围内任意调节,变频器能够对频率进行线性调节,也即能够达到对电机转速线性调节的控制目的。

三、变频调速的优点

根据前面对变极调速、变频调速的简单分析,可以看出:两者的变速原理及调速实现的方式完全不同,变频调速的调速优点比较突出,主要存在以下四个方面。

1、变频调速的范围广、精度高:采用变频调速,可以在启动转矩不变的前提下,

转速可在0—n(50HZ电机对应的同步转速)范围内任意一点实现线性调节,这种无级调节,性能可靠稳定。

能根据不同负荷下炉膛压力的变化的需要,调节风机电机的转速,并且很容易与控制DCS系统接口,达到对炉膛压力闭环控制的目的。

2、对厂用电系统、电机的冲击小:由于其启动时频率调节的过程是从0——50HZ

缓慢提升,电压也是慢慢升高,电机的启动非常平稳,不会出现操作过电压。

对风机、轴承等也同样不会造成冲击。

不象现在风机启动时,电机的电压突然升至10KV,电机的启动电流达到正常额定电流的8-10倍,对电机的冲击很大,母线电压会突然降低。

3、引风机的调节性能改善、效率提高:现在引风机风量调节是通过调节进口挡

板的来实现对炉膛压力的控制,由于挡板的节流,一方面会损失能量,另外高速旋转情况下,也会对风机叶片、挡板等部件造成磨损。

变频调速通过调节电机的转速来调节风机的风量,正常运行时,风门调节挡板处在全开的位置,不存在节流损失问题。

采用变频调速,风机控制调节性能得到改善,风机效率会大大提高。

4、节能效果显著:风机改为变频调速,其最大的优点是节约厂用电。

因为变频

调速是根据锅炉不同负荷对风机风量的要求,来调节电机的对应转速,机组低负荷时,引风机的风量较小,风机的转速可以调的较低。

根据风机功率的近视计算公式N1/N2=(n1/n2)3,转速降低时,风机消耗的功率按3次方比例关系降低,所以电机的输入功率也大大降低,节能的效果也非常明显。

从以上四点优点可以得出结论:引风机改为变频调速可以达到两个目的:节约厂用电和改善风机调节性能。

四、我公司引风机改为变频调速的简要分析

1、效益分析:引风机电机改为变频调速的主要优点以上已详细分析,其中最突出优点是其节能效果显著,我公司两台引风机改变频后的节能效益有以下两个方面:

1.1 节约厂用电:#1炉目前机组满负荷时的挡板开度约为50-60%,若改为变频调速,电机的电流会明显降低,尤其是低负荷情况,电流下降的幅度更大,根据引风机电机不同负荷下电流(见附表)大小分析,估计每台电机改造后电流平均至少下降40安培,每小时可节电约590度,机组年运行约7500小时,全年累计

可节电440.5万度,按2002年平均上网电价0.22/KWH 计算,每年可节省费用98万元/台。

此只为保守计算,若按照目前已进行过风机变频改造电厂的节能分析报告计算,每年可节省电费不低于120-150万元/台。

表:引风机电机不同负荷时电流(运行中统计):

1.2 节省锅炉风机、调节挡板的维护改造费用:改为变频调速,风机的维护工作量大大节省,风机的进口调节挡板及其控制系统正常情况可退出运行,风量的调节直接通过电机的转速调节,估计一次性节省改造维护费用50万。

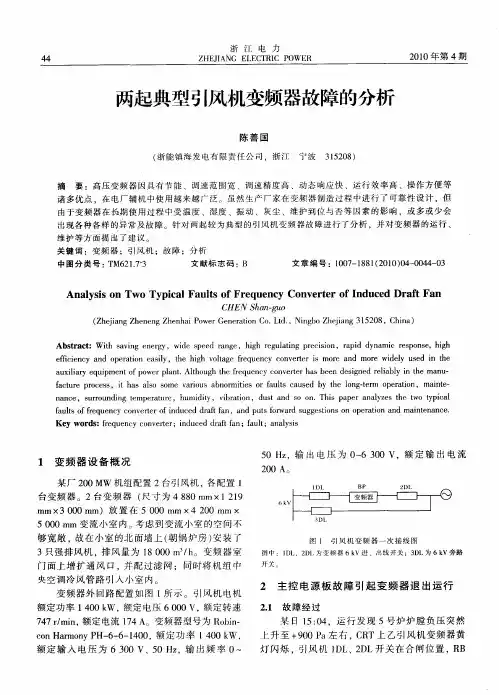

2、引风机电机变频改造的方案简介:

选用无谐波多电平脉冲的变频器,输

入10KV 、3AC/50HZ ,变频器输出

0-7.2KV 范围内可调,选用自耦变

7.2/10KV 升压至10KV ,变频器的冷却

采用风冷方式,变频器的输入和调压

变的输出设置隔离开关GL1/GL2,并

且在两隔离开关的前端、后端并联一

备用隔离开关GL0,目的是当变频系

统故障时,断开隔离开关GL1/GL2,

整个变频系统退出运行,合上GL0开

关,保证电机仍然能够正常运行。

详

见原理图:

右上图:变频调速原理图

3、变频改造的难度及解决办法:风机电机改变频调速,虽然优点突出,但该项改造也存在一定的难度,技术上还有很多具体工作要作,主要有以下几点。

2.1 改造费用高:因为该风机的容量很大(4000KW)、电压较高(10KV),所以变频改造的费用大约550万元/台;但是从引风机实际运行情况观察,进行变频改造时,额定容量可适当降低选配,不必一定按4000KW选择变频器,这样费用会降低很多,具体容量配置可通过试验结果确定。

2.2 需要新建一个变频控制厂房:由于变频装置包括变频柜、调压柜、闭锁开关柜等,所以需在引风机就地处新建一个室内面积5×12米的厂房。

经实地勘察,可以利用引风机油站前面的空地建该厂房。

2.3 电压等级偏高问题:目前国内外的变频器的电压等级一般选用6KV较多,为解决电压为10KV电机的变频问题,可以采用高低高的方式加以解决,即变频器的输入10KV,变频后输出7.2KV,再采用自偶调压变升到10KV(见上面原理图),这样即可满足改造要求。

2.4 高次谐波对电网的影响:一般大量采用变频器,会使厂用电系统的谐波源增加,高次谐波会对电网及电厂控制系统产生一定的影响,熟称高频污染。

如果我们选择完美无谐波型高压变频器,就可以最大幅度降低谐波含量,而且变频器安装在引风机就地,不会对厂用电及控制系统的造成影响。

四、结论、建议

根据以上简要分析,我公司两台机组(尤其是#2机)引风机电机进行变频调速改造的技术可行性是有的。

建议2003年组织控制、锅炉、电气专业技术人员进行相关调研准备,并提出详细的改造实施方案,2004度上半年完成招投标及设备订购,下半年进行实施改造。

生技部电气专业方险峰

二00三年八月十五日。