固体制样

- 格式:ppt

- 大小:601.50 KB

- 文档页数:47

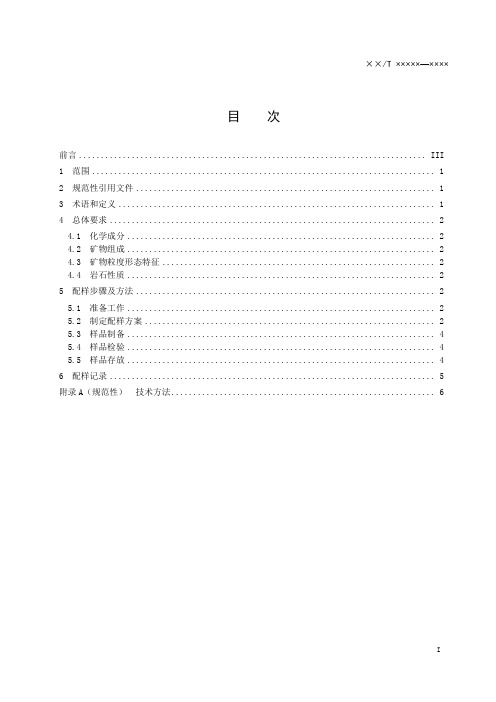

目次前言 (III)1 范围 (1)2 规范性引用文件 (1)3 术语和定义 (1)4 总体要求 (2)4.1 化学成分 (2)4.2 矿物组成 (2)4.3 矿物粒度形态特征 (2)4.4 岩石性质 (2)5 配样步骤及方法 (2)5.1 准备工作 (2)5.2 制定配样方案 (2)5.3 样品制备 (4)5.4 样品检验 (4)5.5 样品存放 (4)6 配样记录 (5)附录A(规范性)技术方法 (6)固体矿产选冶试验样品配制规范1 范围本文件规定了固体矿产选冶试验样品配制的术语、基本要求、配样步骤及方法、配样记录等。

本文件适用于固体非能源矿产选冶试验代表性样品的配制。

2 规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 13908 固体矿产地质勘查规范总则GB/T 25283 矿产资源综合勘查评价规范GB/T 33444 固体矿产勘查工作规范3 术语和定义下列术语和定义适用于本文件。

3.1配样 sample proportioning根据矿石选冶工艺技术要求,将采集的样品按照合理的方案、程序、手段配制出充分代表研究对象(矿床、矿段或矿体等,下同)矿石性质的样品的过程。

3.2废石混入率 waste in-ore rate矿样中废石所占的质量分数。

3.3编号样品 serial number samples按照确定的编号规则,被赋予特定编号的矿石样品。

3.4试验正样 testing samples按照试验要求配制出的用于选冶试验的样品。

3.5试验副样 duplicate testing samples与试验正样一同制备的、具有同样代表性的备用样品。

3.6有用组分 valuable components经过选矿能够回收利用的,或虽不能够单独出产品(精矿)但可以富集于精矿中计价的组分。

TEM样品制备的基本要求包括以下几点:样品应为厚度小于100nm的固体。

感兴趣的区域与其它区域有反差。

样品在高真空中能保持稳定。

不含有水分或其它易挥发物,如果含有水分或其他易挥发物的试样应先烘干。

此外,在制样过程中,应遵循简单、不破坏样品表面、获得尽量大的可观测薄区的原则。

对于粉末样品,可以采用超声波分散器将粉末在分散介质中分散成悬浮液,然后将其滴在覆盖有支持膜的电镜铜网上,待其干燥后即可成为电镜观察用的粉末样品。

对于表面复型和萃取复型样品,可以采用金相组织观察、断口形貌、形变条纹、第二相形态、分布和结构等。

红外光谱实验技术一.实验目的1.掌握固体和液体样品的常规制样方法2.了解傅里叶变换红外光谱仪的工作原理和使用方法3.了解ATR光谱附件的工作原理并掌握其使用方法二.实验内容1.固体样品的制备方法:压片法将固体样品与金属卤化物(KBr)按适当比例混合,于玛瑙研钵中快速研磨成极细的粉末(~2um),然后用模具加压形成一个均匀透明(或半透明)的薄片。

2.液体样品的制备方法:液膜法取两片氯化钠晶体片,用酒精棉球擦拭,并于绒布上打磨抛光。

在一片氯化钠晶体上加1~2滴液体样品,盖上另一氯化钠晶片使成液膜。

对于粘度较大,流动性较差的液体样品,可以在单片氯化钠晶体片上涂制液膜。

3.衰减全反射红外光谱(ATR)的应用:衰减全反射(又称内反射光谱)简称ATR,常用的红外透光材料为KRS-5(TlBr和TlI的混晶,折射率为2.38)或为ZnSe(折射率为2.4)。

ATR 法主要用于固体、薄膜等表面或界面层的结构研究。

测试时,先将ATR附件置于红外光谱仪的光路中,扫描空气背景,然后将样品的待测表面紧贴于ATR附件的红外透光晶体面上,扫描得样品待测表面的红外光谱。

三.注意事项1 试样的浓度和测试厚度应选择适当定性分析:使最强峰的透光率在10-95%范围内。

定量分析:使分析谱峰的透光率在20-60%范围内。

2 试样中不应含有游离水水分的存在不仅会侵蚀吸收池的窗片,且水分在红外区有吸收,将使测得的光谱图变形。

3 试样应该是单一组分的纯物质多组分试样在测定前应尽量预先进行组分分离,否则各组分光谱相互重叠,将影响对谱图的正确解析。

4.保证试剂与样品均无污染保持取样勺的洁净,使用前后需清洁,以免污染;窗片使用前后需清洁抛光,以免腐蚀或污染。

四.思考题1.压片法制样时:(1)固体样品与KBr的适当比例是多少?是否所有固体样品适用同样的比例?为什么?(2)为何需将样品和KBr混合物研磨成粒度约为2μm的粉末?大于或小于2μm有无影响?为什么?(3)为何用KBr?能否用别的物质替代KBr?为什么?(4)为何用玛瑙研钵研磨?如何判断粉末粒度为2μm左右?如何压制均匀透明(或半透明)的薄片?(5)压片法的主要优点和缺点各是什么?压片法制样过程的影响因素有哪些?实验中应如何减少或避免其影响?2.液膜法制样时:(1)根据朗伯-比尔定律,液膜厚度影响样品的光谱吸收强度,如何调节液膜厚度,以使红外光谱图不失真?(2)对于低沸点的液体样品,如何制备液膜和调节膜厚?(3)对于高沸点而低粘度的液体,能否用单片氯化钠晶体制液膜?为什么?(4)对于含水的液体样品,如何测定其红外光谱?(5)氯化钠晶体的透光范围是多少?制液膜时还能用哪些晶体材料替代氯化钠?它们的透光范围分别是多少?3. ATR法使用时:(1)发生全反射的条件是什么?ATR附件中为何常用ZnSe或KRS-5晶体?还能用哪些材料?(2)为什么待测表面必须紧贴于ATR附件的红外透光晶体面上?未贴紧有何影响?(3)ZnSe和KRS-5晶体的透光范围分别是多少?对样品的光谱测定有无影响?(4)为什么ATR能测定纤维和纸张等的表面涂层或粘接剂等?基材(纤维和纸张)对表面层光谱测定有无影响?(5)为何与常规的红外光谱图相比,ATR法测得的红外光谱图中,往往高波数的吸收峰较弱,而低波数的吸收峰较强?。

GJ-1密封式制样粉碎机一、概述GJ-1型密封式制样粉碎机(固体制样),又称固体振动磨。

适用于煤炭、电力、科研等行业和部门破碎煤炭、矿石、岩石或中等硬度的非金属物质和脆性金属物质。

广泛应用于地质、矿山、煤炭、建材、轻工、化工等部门的生产单位和科研单位。

能对各种硬度的矿物和脆性材料进行有效粉碎加工,是制备化验试样和生产粉料的理想设备。

研钵材质有高锰钢、铬合金和超硬合金,使用部门可根据不同的需要选配。

二、主要参数1、规格型号: GJ-1(一只样)2、进样粒度:15mm3、制样重量:100g4、加工时间:不超过30秒5、出料细度:200目、300目、400目等,可根据要求控制时间的长短,以便达到需要的细度6、电源电压:380V7、功率:1.1KW8、转速:940转/分9、重量:130KG10、外形尺寸:450*450*670三、主要特点1、制样粒度均匀,速度快,工作可靠,代表性符合同标要求。

2、制样不需筛分可直接使用,工序少,生产效率高。

3、粉碎室密封设计,无粉尘污染,符合环保要求。

4、运转平稳,噪声小,符合安全生产要求。

四、制样粉碎机注意事项1、本产品安装无特殊要求,放在干燥处,工作时将本机的底部的四个地面调平螺丝固定调到使本机放稳即可。

2、试机前应检查压爪是否压紧料钵,以免料钵松动,损坏机件,料钵压爪按顺时针方向为紧,逆时针方向为松。

3、投取料样应待本机停稳后进行。

4、如试样含水率高,应预先烘干,以免粘料钵,影响粉碎细度。

一般料样愈干,粉碎效果越好。

5、如需粉碎比200目更细样品,可在料样中添加酒精等溶剂,进行混式粉碎或延长粉碎时间。

6、料样应尽量投放在击环与料盒之内,以免哽死击块,影响细度。

红外制样方法固体颗粒样品(1)压片法:把固体样品的细粉均匀分散在碱金属卤化物中并压成透明薄片。

一般用溴化钾做基底,将1-2mg试样与200mg纯KBr研细均匀,置于模具中,用(5-10)x107Pa压力在油压机上压成透明薄片,即可用于测定。

样品和KBr都应经干燥处理,研磨粒度小于2微米,以免散射光影响;(2)粉末法:把固体样品研磨成2μm以下的粉末,悬浮于易挥发溶剂中,然后将此悬浮液滴于金属卤化物窗片上铺平,待溶剂挥发后形成均匀的粉末薄层;(3)调糊法:大多数固体检材都可以使用调糊法测定它们的红外光谱,尤其是含有羟基的检材采用此法特别合适。

因为压片法中溴化钾易吸水,干扰羟基的鉴定。

首先在玛瑙研钵种将样品研成粉末,然后滴入几滴悬浮剂,研磨成均匀的糊状,最后涂在金属卤化物窗片上成一薄层进行测定。

常用的悬浮剂是石蜡;其中最常用的是压片法,但此法常因样品浓度不合适或因片子不透明等问题需要一再返工。

液体样品(1)液膜法:在可拆液体池两片窗片之间滴上1-2滴液体样品,使之形成一薄的液膜(由于实验室没有液体池,此法不适用);(2)薄膜法:取适量的样品均匀涂于窗片上,然后将另一块窗片盖上,稍加压力,来回推移,使之形成一层均匀无气泡的液膜。

此法所使用的窗片是由整块透明的溴化钾(或氯化钠)晶体制成,制作困难,价格昂贵,稍微使用不当就容易破裂,长期使用也会被样品中微量水分慢慢侵蚀,寿命有限。

(3)涂膜法:取适量的液体均匀涂于窗片上,若峰强度较低可以采用反复涂抹的方法增加样品量,若峰强度较高可用刀片轻刮来减少样品量。

聚合物样品(1)浇铸薄膜法,是在一定条件下将聚合物溶解于适当的溶剂中,然后将样品溶液滴在适当的载体上,挥发掉溶剂,将膜取下,制得样品膜。

这是一种最常用的制样技术,但此法揭膜困难,而且还可能由于铸膜引起分子取向和晶形的改变。

若是在盐窗上成膜,虽可直接用于测定,但盐窗比较昂贵,稍微使用不当就容易破裂;(2) 热压薄膜法:将样品放在模具中加热到软化点以上或熔融后再加压力压成厚度合适的薄膜。