DIP零件过锡炉建议方向

- 格式:xls

- 大小:1.97 MB

- 文档页数:4

(PCB印制电路板)PCBAYOUT基本规范

PCB-AYOUT基本规范

PCBLAYOUT基本规范

PCBLAYOUT基本规范

PCBLAYOUT基本规范

PCBLAYOUT基本规范

锡偷LAYOUTRULE建议规范

PCBLAYOUT建议规范

PCBLAYOUT建议规范

PCBLAYOUT建议规范

PCBLAYOUT建议规范

PCBLAYOUT建议规范

零件选用建议规范

零件选用建议规范

零件包装建议规范

附件一:光学点Layout位置

1.IndexB光学点距板边位置必要大于

PCB長邊

≧200 mil

SMT進板方向

2.IndexN光学点距板边位置必要大于

PCB長邊

200 mil

SMT進板方向

銅框

3.不管新、旧机种,对角线必须各有一个光学点,其距离愈长愈好.

4.不管新、旧机种,其对角线之光学点位置必须不对称.

b2

a2

a1

b1

5.当机种变更版本时,其对角线之一个或二个光学点位置必须挪动,其

间距(a i’,b I’)与前一版本(a i,b i)必须|a i-a i’|≧200mil或|b i-b i’|≧200mil;但若改版幅度不大时,可在对角线光学点的其中一个旁标示直径100mil的白点,白点位置随版本变化而改变,以利辨别.

6.

感谢阅读。

第10章PADS Layout的元器件的布局PADS Layout是复杂的、高速印制电路板的设计环境。

它是一个强有力的基于形状化(shape-based)、规则驱动(rules-driven)的布局设计方案。

PADS Layout的布局可以通过自动和手工两种方式来进行。

本章将从布局规则开始,对如何利用PADS2007软件实现元件布局进行详细的介绍,使读者对手动布局和自动布局有一个比较全面的了解。

10.1 布局规则介绍在PCB设计中,PCB布局是指对电子元器件在印刷电路上如何规划及放置的过程,它包括规划和放置两个阶段。

合理的布局是PCB设计成功的第一步,布局结果的好坏将直接影响到布线的效果和可制造性。

不恰当的布局可能导致整个设计的失败或生产效率降低。

在PCB设计中,关于如何合理布局应当考虑PCB的可制性、合理布线的要求、某种电子产品独有的特性等。

10.1.1 PCB的可制造性与布局设计PCB的可制造性是说设计出的PCB要符合电子产品的生产条件。

如果是试验产品或者生产量不大需要手工生产,可以较少考虑;如果需要大批量生产,需要上生产线生产的产品,则PCB布局就要做周密的规划。

需要考虑贴片机、插件机的工艺要求及生产中不同的焊接方式对布局的要求,严格遵照生产工艺的要求,这是设计批量生产的PCB应当首先考虑的。

当采用波峰焊时,应尽量保证元器件的两端焊点同时接触焊料波峰。

当尺寸相差较大的片状元器件相邻排列,且间距很小时,较小的元器件在波峰焊时应排列在前面,先进入焊料池。

还应避免尺寸较大的元器件遮蔽其后尺寸较小的元器件,造成漏焊。

板上不向组件相邻焊盘图形之间的最小间距应在1mm以上。

元器件在PCB板上的排向,原则上是随元器件类型的改变而变化,即同类元器件尽可能按相同的方向排列,以便元器件的贴装、焊接和检测。

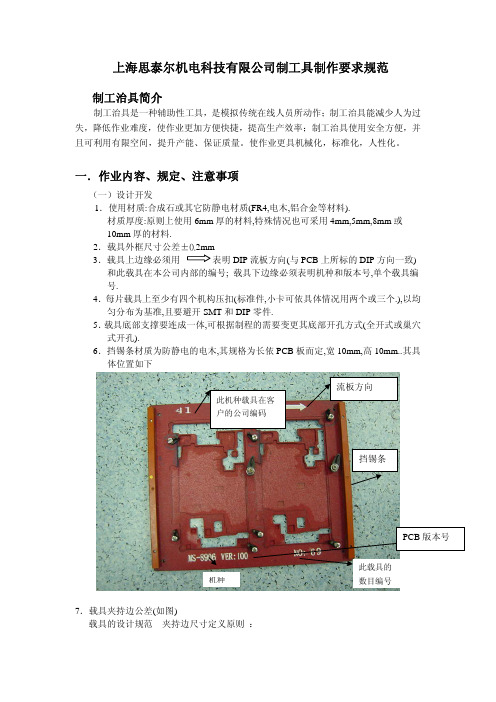

布局时,DIP封装的汇摆放的方向必须与过锡炉的方向垂直,不可平行,如图10-1所示。

如果布局上有困难,可允许水平放置IC(SOP封装的IC摆放方向与DIP相反)。

![DIP过炉治具制作规范[1]](https://img.taocdn.com/s1/m/f7da9279f242336c1eb95ef8.png)

1定义1.1Layout PCB的叠层及阻抗线宽定义1.24层PCB1.31.46层PCB1.51.68层PCB1.7.2要求2.1设计流程:2.1.1 评审通过后的原理图2.1.2 网表2.1.3 PCB 架构(外形尺寸,螺丝孔,定位孔及禁布区)2.1.4 如有增加新器件,需提供新的封装资料(PCB FOOTPRINT)2.1.5 根据单板结构图或对应的标准板框, 创建PCB设计文件2.1.6 布局及布线2.1.7 工艺设计要求2.1.8 设计评审2.2元件的布局:2.2.1创建网络表2.2.1.1 网络表是原理图与PCB的接口文件,PCB设计人员应根据所用的原理图和PCB设计工具的特性,选用正确的网络表格式,创建符合要求的网络表。

2.2.1.2 创建网络表的过程中,应根据原理图设计工具的特性,积极协助原理图设计者排除错误。

保证网络表的正确性和完整性。

2.2.1.3 确定器件的封装(PCB FOOTPRINT).2.2.1.4 创建PCB板 根据单板结构图或对应的标准板框, 创建PCB设计文件;注意正确选定单板坐标原点的位置,原点的设置原则:单板右边和下边的延长线交汇点。

板框四周倒圆角,倒角半径5mm。

特殊情况参考结构设计要求。

2.2.2 布局前设置2.2.2.1 根据结构图设置板框尺寸,按结构要素布置安装孔、接插件等需要定位的器件,并给这些器件赋予不可移动属性。

按工艺设计规范的要求进行尺寸标注。

2.2.2.2 根据结构图和生产加工时所须的夹持边设置印制板的禁止布线区、禁止布局区域。

根据某些元件的特殊要求,设置禁止布线区。

2.2.2.3 综合考虑PCB性能和加工的效率选择加工流程。

加工工艺的优选顺序为:元件面单面贴装——元件面贴、插混装(元件面插装焊接面贴装一次波峰成型)——双面贴装——元件面贴插混装、焊接面贴装。

2.3 布局规则2.3.1遵照“先大后小,先难后易”的布置原则,即重要的单元电路、核心元器件应当优先布局.2.3.2 布局中应参考原理框图,根据单板的主信号流向规律安排主要元器件.2.3.3 布局应尽量满足以下要求:总的连线尽可能短,关键信号线最短;高电压、大电流信号与小电流,低电压的弱信号完全分开;模拟信号与数字信号分开;高频信号与低频信号分开;高频元器件的间隔要充分.2.3.4 相同结构电路部分,尽可能采用“对称式”标准布局;2.3.5 按照均匀分布、重心平衡、版面美观的标准优化布局;2.3.6 器件布局栅格的设置,一般IC器件布局时,格点应为50 mil,小型表面安装器件,如表面贴装元件布局时,格点设置应不少于10mil。

DIP段使用小锡炉的流程介绍本文档描述了如何使用小锡炉进行DIP(双重浸泡)段的处理。

DIP段是电子制造中的一个重要工序,它对于组装和焊接电子元件非常重要。

使用小锡炉可以将元件浸泡在锡炉中,以便进行涂覆铟球和焊锡等操作。

本文档将详细介绍DIP段使用小锡炉的流程,以帮助操作人员顺利完成工作。

准备工作在开始使用小锡炉进行DIP段处理之前,请确保已经做好以下准备工作:1.检查小锡炉是否正常工作,并预热至适宜的温度。

2.准备好需要处理的电子元件和所需材料,如焊锡丝、涂覆铟球等。

3.准备好所需的工具和设备,如镊子、喷枪等。

流程步骤步骤一:准备工作台1.清洁工作台,确保其干净整洁。

2.将小锡炉放置在工作台上,并将其插入电源。

3.将所需的工具和设备放置在工作台上,以便随时取用。

步骤二:准备电子元件1.将需要处理的电子元件放置在工作台上。

2.检查电子元件是否有损坏或污染,并进行清洁和修复(如有必要)。

步骤三:检查小锡炉温度1.打开小锡炉的温度显示器,检查其温度是否在适宜范围内。

2.如有需要,进行必要的温度调整,确保小锡炉温度符合要求。

步骤四:涂覆铟球1.使用镊子将铟球取出,并轻轻涂覆在需要处理的焊盘上。

2.确保铟球涂覆均匀,并且与焊盘接触良好。

步骤五:焊锡处理1.准备好焊锡丝,并将其插入小锡炉。

2.将需要焊接的电子元件放置在焊盘上。

3.将焊锡丝放入焊锡槽内,并通过小锡炉的加热将其熔化。

4.将熔化的焊锡丝涂覆在焊盘上,确保与焊盘和电子元件接触良好。

步骤六:检查和修复1.检查处理后的焊盘和焊锡是否符合要求,是否存在缺陷或问题。

2.如有必要,重新涂覆铟球或焊锡,进行修复。

结束完成上述步骤后,使用小锡炉进行DIP段处理的工作就完成了。

务必注意操作安全,遵循相关的操作规范和标准。

根据需要,可以重复以上步骤进行批量处理。

同时,注意保养小锡炉并定期检查和维护,以确保其长时间稳定运行。

希望本文档对使用小锡炉进行DIP段处理的人员有所帮助。