轧机弹性变形

- 格式:docx

- 大小:505.20 KB

- 文档页数:6

板带材轧机中辊系弹性变形的建模与分析在板带材轧机中,辊系是一个至关重要的组成部分,它负责将板带材经过多次轧制,实现所需的加工效果。

然而,由于工作条件和材料特性的限制,辊系在工作过程中会产生弹性变形,这种变形对轧机的加工效果和产品质量有着重要影响。

因此,对板带材轧机中辊系的弹性变形进行建模与分析具有重要意义。

首先,我们需要了解辊系的结构和工作原理。

辊系通常由多个辊子组成,其中上辊和下辊相互压紧,并通过驱动装置带动带板材料经过辊子进行轧制。

在工作过程中,轧机会对带板施加一定的压力,使其发生塑性变形,但同时也会使辊系受到一定程度的变形应力。

为了对板带材轧机中辊系的弹性变形进行建模和分析,我们可以采用有限元方法。

有限元方法是一种广泛应用于工程领域的数值计算方法,它将复杂结构的物体分割成有限数量的小单元,通过数学方程模拟每个小单元的行为,最终得到整个结构的应力、位移和变形等参数。

在进行有限元建模之前,我们需要收集一些必要的辊系参数,如辊子的尺寸、材料特性以及受力情况等。

这些参数对于建模分析非常重要,可以通过实验或数值模拟得到。

接下来,我们可以使用专业有限元分析软件,如ANSYS或ABAQUS,对辊系进行建模。

首先,我们需要将辊子的实际几何形状转化为计算机能够识别的几何模型,并设置辊子材料的本构关系。

然后,我们将整个辊系结构进行离散化,将其划分为有限数量的小单元,例如三角形或四边形单元。

然后,我们可以设置辊子之间的接触条件和边界条件。

接下来,我们定义辊子上的加载情况,即施加在辊子上的压力和力矩。

最后,我们就可以通过有限元计算,得到辊子的应力、变形和位移等数值结果。

通过对板带材轧机中辊系的弹性变形进行建模与分析,我们可以得到以下几个方面的结果。

首先,我们可以得到辊子的应力分布情况。

辊子在工作中承受着复杂的应力状态,了解各个位置的应力大小和分布情况,可以帮助我们评估辊子的强度和稳定性。

其次,我们可以得到辊子的变形情况。

机械加工过程中的弹性变形与变形机理研究在机械加工过程中,材料的变形是难以避免的现象。

而其中的弹性变形与变形机理一直是研究的热点。

本文将通过对弹性变形与变形机理的探索,以及对相关实验和理论研究的分析,来探讨这一领域的进展和挑战。

一、弹性变形的定义与特点弹性变形是指材料在受力作用下发生可逆的形变。

它具有以下特点:1. 弹性变形的存在是由于材料内部原子或分子的位移和重新排列引起的,一旦外力消失,材料将恢复到原来的形状。

2. 弹性变形的程度与外力的大小成正比,但是与材料的性质也有关系。

3. 弹性变形发生在材料的线性弹性范围内,超过线性弹性范围则会发生塑性变形。

二、弹性变形的机理研究弹性变形的机理研究关注的是材料在受力作用下原子或分子的位移和重新排列的过程。

目前,研究者们通过实验和理论模型的方法来探索弹性变形的机理。

实验方面,一些常用的方法包括拉伸试验、压缩试验以及压痕试验等。

通过观察材料的变形现象、测量材料的弹性模量和应力-应变关系等参数,可以获得一些关于材料弹性变形机理的信息。

理论方面,弹性变形的机理可以通过分子动力学模拟、分子力学理论以及有限元分析等方法来研究。

这些方法可以模拟材料内部原子或分子之间的相互作用,并通过计算得到材料的应力分布和变形规律。

三、弹性变形的应用与挑战弹性变形在机械加工中具有重要的应用价值。

比如,在激光切割、数控加工和冷冲压等加工过程中,材料的弹性变形是不可忽视的因素。

准确地预测和控制材料的弹性变形能够提高加工精度和效率,降低材料的损伤和浪费。

然而,实践中存在一些挑战。

首先,弹性变形机理的研究还没有达到完全的一致性,不同的实验和理论模型之间仍然存在差异。

其次,材料的弹性性质也会受到温度、应变速率和材料的微观结构等因素的影响,这使得真实工况下的弹性变形机理更加复杂。

最后,对于一些非常薄的材料或者复合材料,弹性变形的研究也存在一定的难度。

为了解决这些挑战,研究者们需要进一步探索弹性变形的机理,建立更加准确和完备的理论模型,并结合实验和数值模拟相结合的方法来加深对这一领域的认识。

第一节 轧制变形基本原理1、金属的塑性变形与弹性变形1.1 影响金属热塑性变形的主要因素影响金属热塑性变形的因素,有金属本身内部因素和加热等外部条件。

1) 钢中存在碳及其他合金元素,使钢的高温组织,除有奥氏体外,还有其他过剩相。

这些过剩相降低钢的塑性。

钢中的杂质也是影响金属热塑性变形的内在因素,钢中的硫能使钢产生热脆。

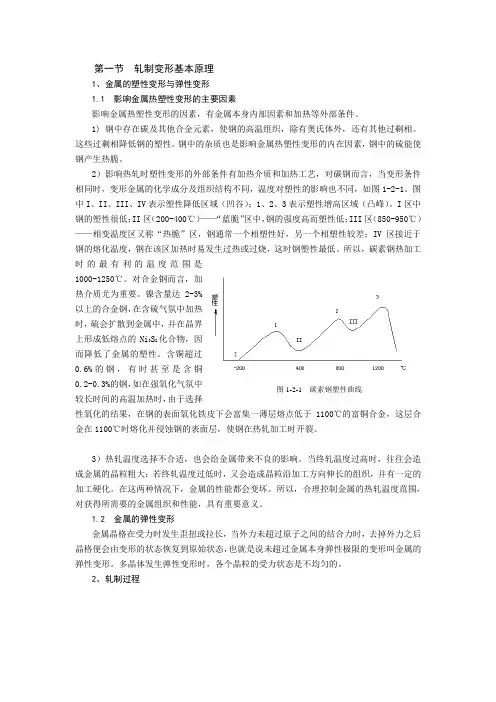

2)影响热轧时塑性变形的外部条件有加热介质和加热工艺,对碳钢而言,当变形条件相同时,变形金属的化学成分及组织结构不同,温度对塑性的影响也不同,如图1-2-1。

图中I 、II 、III 、IV 表示塑性降低区域(凹谷);1、2、3表示塑性增高区域(凸峰)。

I 区中钢的塑性很低;II 区(200-400℃)——“蓝脆”区中,钢的强度高而塑性低;III 区(850-950℃)——相变温度区又称“热脆”区,钢通常一个相塑性好,另一个相塑性较差;IV 区接近于钢的熔化温度,钢在该区加热时易发生过热或过烧,这时钢塑性最低。

所以,碳素钢热加工时的最有利的温度范围是1000-1250℃。

对合金钢而言,加热介质尤为重要。

镍含量达2-3%以上的合金钢,在含硫气氛中加热时,硫会扩散到金属中,并在晶界上形成低熔点的Ni 3S 2化合物,因而降低了金属的塑性。

含铜超过0.6%的钢,有时甚至是含铜0.2-0.3%的钢,如在强氧化气氛中较长时间的高温加热时,由于选择性氧化的结果,在钢的表面氧化铁皮下会富集一薄层熔点低于1100℃的富铜合金,这层合金在1100℃时熔化并侵蚀钢的表面层,使钢在热轧加工时开裂。

3)热轧温度选择不合适,也会给金属带来不良的影响。

当终轧温度过高时,往往会造成金属的晶粒粗大;若终轧温度过低时,又会造成晶粒沿加工方向伸长的组织,并有一定的加工硬化。

在这两种情况下,金属的性能都会变坏。

所以,合理控制金属的热轧温度范围,对获得所需要的金属组织和性能,具有重要意义。

1.2 金属的弹性变形金属晶格在受力时发生歪扭或拉长,当外力未超过原子之间的结合力时,去掉外力之后晶格便会由变形的状态恢复到原始状态,也就是说未超过金属本身弹性极限的变形叫金属的弹性变形。

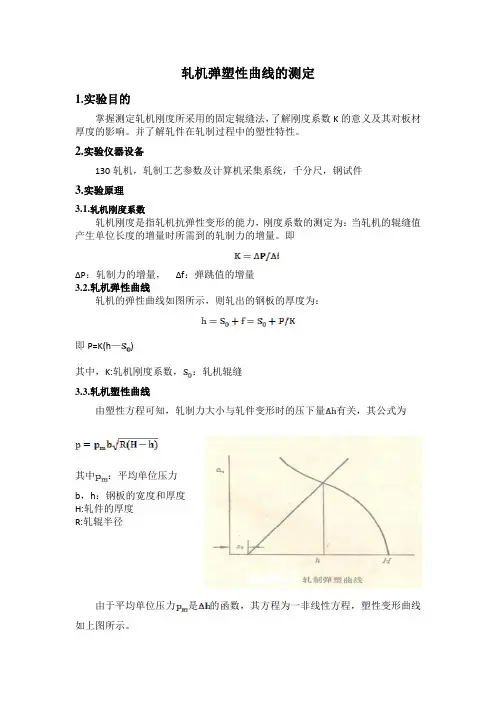

轧机弹塑性曲线的测定1.实验目的掌握测定轧机刚度所采用的固定辊缝法,了解刚度系数K的意义及其对板材厚度的影响。

并了解轧件在轧制过程中的塑性特性。

2.实验仪器设备130轧机,轧制工艺参数及计算机采集系统,千分尺,钢试件3.实验原理3.1.轧机刚度系数轧机刚度是指轧机抗弹性变形的能力,刚度系数的测定为:当轧机的辊缝值产生单位长度的增量时所需到的轧制力的增量。

即∆P:轧制力的增量,∆f:弹跳值的增量3.2.轧机弹性曲线轧机的弹性曲线如图所示,则轧出的钢板的厚度为:即P=K(h—)其中,K:轧机刚度系数,:轧机辊缝3.3.轧机塑性曲线由塑性方程可知,轧制力大小与轧件变形时的压下量有关,其公式为其中:平均单位压力b,h:钢板的宽度和厚度H:轧件的厚度R:轧辊半径由于平均单位压力是的函数,其方程为一非线性方程,塑性变形曲线如上图所示。

4.实验步骤4.1.轧机刚度测量1.取厚度不同的钢试件五块,精确测量其厚度。

2.调整辊缝为0.675mm3.分别将五块试件送入轧机,每块轧制时要求记录该试件的轧制压力和轧后的厚度(取六个点,去除最大最小后取均值),填入表一中。

4.2.轧件塑性曲线1. 取厚度相同的钢试件四块(1.5mm),精确测量其精度。

2.第一块以=0.2mm轧制,第二块以=0.6mm轧制,第三块以=0.8mm 轧制,第三块以=1mm轧制。

3.每块轧制时要求记录该试件的轧制压力和轧后的厚度(取六个点,去除最5.数据处理及分析5.1.数据及处理表三至表七所列数据分别为各轧件原始厚度测量数据、轧机刚度试验时轧件厚度测量数据、轧件塑性试验时轧件厚度测量数据、轧机刚度试验时电脑记录数据、轧件塑性试验时电脑记录数据。

由以上各表数据,处理后可得表一、表二数据。

5.2.实验分析由表一数据可作出轧机弹性曲线如图一所示。

由表二数据可作出轧件塑性曲线如图二所示。

图二由公式P=K(h—)及表一数据作出P与(h—)的图像如图三所示,比例系数K即为轧机刚度系数。

利用有限元分析轧机变形辅助轧机加工特别是在大的变形弹塑性有限元基本理论基础上,采用有限元数值模拟的方法,应用UGNX6.0通用有限元分析软件,建立了轧机机架的弹塑性有限元分析模型,揭示了吊点对轧机的应力、以及应变场的分布规律。

找到轧机变形最小,且在弹性变形内的分布情况,找到最合理的吊运方式。

标签:塑性变形;弹性变形;模拟分析、有限元数值仿真1 轧机的垂直装配对结构的变形影响軋机的正常装配过程中,为立装状态。

由于受力的原因,轧机窗口都会有一个不同程度的回收,而且这个回收的数值还都不一样。

分析造成该原因,主要还是轧机的结构单薄,重量过大,支撑面又过于分开导致。

所以,立装时轧机窗口都有一个回收的过程,由于轧机结构的不同也有很大的差别。

越是单薄的机架,回收的现象越是严重。

底板越是靠近于轧机窗口的中间位置,其变形也同样越是严重。

分析变形的原因,其根本为受重力导致变形的影响,但是变形量的多少一直很困扰我们。

我们利用有限元来分析,到底对该变形对轧机的影响有多大。

我们是在dell690工程工作站上,利用美国UGS公司的大型工程分析软件UGNX6.0进行的有限元分析。

首先我们建立实体模型图,根据实际受力的情况,将轧机的接触单元分别进行模拟受力分析。

选取的材质为接近轧机实际材质性能。

如图1所示为机架的有限元模型图,图中浅色的部分为单元,深色的部分为载荷,其余的部分为约束。

为了使分析更接近实际,将基座放到分析模型中,在机架与基座间建立接触,如图1所示接触的非线性接触有限元分析。

我们对轧机的对称面施加对称约束,基座底部施加刚度约束的同时施加自重载荷。

就得到了,图2为机架垂直方向的变形图,最大变形量为0.0529mm,总变形量为0.0508-0.0356=0.0152mm。

如图3所示为机架水平方向的变形图,最大变形量为0.062mm,总变形量为0.062×2=0.124mm,为立柱内收变形。

机架窗口的变形为:垂直方向变形为0.0152mm;水平方向变形为0.124mm 的立柱内收变形。

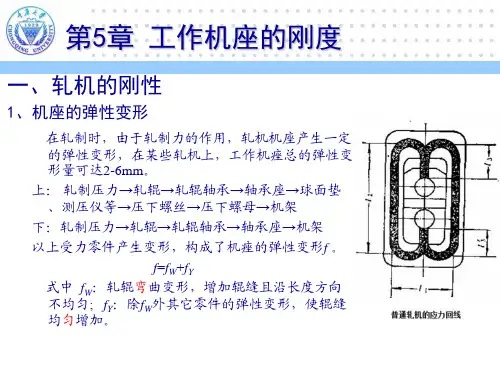

轧机弹性变形-正文

在轧制过程中,金属受轧辊作用而塑性变形,工作机座(和轧辊)受金属的反作用力则产生弹性变形,使轧机的辊缝发生变化,影响轧件尺寸。

因此,在设计、使用和控制轧机时,要确定轧机的弹性变形量。

轧机的辊缝弹跳量和刚性系数轧机的刚性即轧机工作机座抵抗弹性变形的能力。

轧制时的辊缝随所受的轧制力(rolling force)而增大,轧制时辊缝和空载时辊缝之差的平行平均值叫作辊缝弹跳量(图1)。

轧机弹性变形

轧机的辊缝弹跳量与轧制力的关系曲线称为轧机弹性曲线(图2)。

此曲线的斜率(k)称为轧机刚性系数,在其直线部分意义为产生单位弹跳量所需的轧制力。

图2中的为空

载辊缝的实测值,但经常用的是由曲线的直线部分外推而得到的空载设定辊缝S0。

轧机弹性变形

四辊式轧机的辊缝弹跳量由图3中各部件弹性变形量组成,各部件所占比例通常约为:机架占10~16%,压下装置占4~20%,辊系占 40~70%,其余为轧辊轴承、轴承座、压力垫和调心板等(表1)。

轧机弹性变形

轧机弹性变形

影响轧机刚性系数的主要因素是轧机结构、尺寸,特别是辊系尺寸。

轧制条件如轧制速度和板宽也有影响:前者使油膜轴承的油膜厚度变化;后者影响辊系变形。

实际应用时常把轧机刚性系数定为常数,按不同轧制条件作适当修正。

中国几种板带轧机刚性系数见表2。

刚性系数的测定轧机刚性系数可由理论计算确定,但通常是在轧机上实测获得。

测定方法有轧板法和压下压靠法。

轧板法是在设定空载辊缝下,轧制不同厚度的板坯,测定轧制力和轧制板厚,绘出轧机弹性特性曲线,求出轧机在一定条件下的刚性系数;条件不同时,按测出刚性系数的修正系数加以修正。

压下压靠法比轧板法简单,是在轧机空转时,压靠轧辊,记录压下螺丝的压靠量和轧制力,以压靠量作为弹跳量,绘出轧机弹性曲线。

此法可以实测出不同轧制速度下轧机的刚性系数,但由于未轧板时是工作辊面全面压靠,所以数值偏大,相当于轧板宽等于辊面宽时的刚性系数。

轧机弹跳方程板带出口厚度h,空载时设定辊缝S0,轧制力P和轧机刚性系数k之间根据

轧机弹性曲线有以下关系:

此式称为轧机弹跳方程,式中P/k即为辊缝弹跳量。

轧制状态板带轧机的轧制状态可由图4的轧机弹性曲线和轧件塑性曲线来描述。

轧件塑性曲线是轧制力与压下量的关系曲线,曲线上的某点切线的斜率Q称为轧件塑性系数。

图4中两曲线的交点就是该轧制条件下的轧制状态(轧制力和轧件出口厚度)。

分析图4可看出,当轧机弹性曲线位置不变时,即当在一定的轧机和辊缝设定值的条件下,影响轧件厚度变化的

因素就是改变轧件塑性曲线位置的因素:①带坯厚度;②轧件变形抗力。

为缩小轧件厚度波动值的有效方法是提高轧机刚性系数,亦即使轧机弹性曲线变陡。

现代设计的轧机都选择较大的刚性。

由于轧机尺寸的限制,不能完全依靠增大轧机刚性来改善轧件尺寸精度,因此发展出板带轧制的自动厚度控制系统(AGC)。

轧机弹性变形

AGC 按测厚方式分为两类:①用测厚仪直接测厚并通过调整设定辊缝或张力来控制厚度。

通常前者用于粗调,后者用于精调。

②用测厚计原理间接测厚,即根据测量的轧制力,用弹跳方程算出轧制厚度。

此法没有直接测厚仪的滞后缺点,但精度稍差,一般需用测厚仪校正监

控。

当出现厚度差时,辊缝调整量ΔS与厚度差Δh的关系为:

为了快速调整辊缝,现代轧机采用电-液伺服控制的液压缸代替电动压下螺丝;响应时间可在0.02秒以下,压下速度快,几乎在轧机弹跳产生的同时就给予压下补偿,保持轧机辊缝恒定,相当于轧机刚性系数为无穷大。

考虑控制系统的稳定性和轧制板形等需要,可调整补偿系数,相当于改变轧机刚性系数。

因为轧机具有刚性系数可变的优点,所以又称变刚性轧机。

轧机的轧辊挠度和横向刚性系数轧制时辊身中部和边部辊缝差的增量Δx 称为轧辊挠度

(图5)。

轧机弹性变

形

轧辊挠度与轧制力关系曲线的斜率表示轧机横向刚性特性,称轧机横向刚性系数,其意义是产生单位挠度所需的轧制力。

轧辊挠度影响板带的横向厚度和板形(对型棒材尺寸影响很小,可忽略不计)。

挠度也随轧制力增大而增加。

轧辊挠度主要由辊系的以下四部分变形组成:轧辊弯曲挠度,轧辊剪切挠度,工作辊和支撑辊之间的弹性压扁,工作辊与轧件接触弹性压扁。

影响轧辊挠度的主要因素是:辊系尺寸,轧制力,轧辊凸度(原始磨削凸度、热凸度和磨损)。

组成辊系挠度的四部分难于分别测定,只能用轧板法测量总的轧辊挠度,即测量轧板横断面凸度来绘出轧制力与轧辊挠度的关系曲线,求出轧机的横向刚性系数。

也可用理论计算分别求出上述四部分变形,再求总和,然后同实测值比较。

为了获得良好的板带横断面尺寸精度和板形,仅用加大工作辊径和增加支撑辊径或辊数来减少挠度是有限的,需用控制辊形的方法抵偿所产生的挠曲。

控制辊形的方法有两种:①用加热或控制冷却液的方法,控制轧辊的热凸度。

这种方法由于热惯性等而不能迅速进行调整,难于准确控制。

②机械方法。

主要用液压弯辊,或在多辊轧机中抽动中间辊;此法调整迅速有效,并可与板形检测仪组成闭环控制系统。

液压弯辊,在轧辊轴承座间安装推力液压缸,调整液压力以改变弯曲力的大小,使工作辊或支撑辊产生正弯或负弯,控制辊形和板形(图6)。

此种装置(主要是工作辊弯曲)已广泛用于各种板带轧机上,效果较

好。

日本日立制作所近来发展出可抽动中间辊来改变挠度,控制辊形的六辊轧机(图7),即HC轧机(HighCrown Control Mill)。

这种措施的优点是控制精度高,可使横向刚性系数接近无穷大,可以更有效地控制辊形和板形,现正在各种板带轧机上推广应用。

日本的VC支撑轧辊等也是发展中的辊形和板形控制装置。