6 粗甲醇的精制解析

- 格式:ppt

- 大小:1.12 MB

- 文档页数:18

甲醇合成的工艺方法介绍自1923年开始工业化生产以来,甲醇合成的原料路线经历了很大变化。

20世纪50年代以前多以煤和焦碳为原料;50年代以后,以天然气为原料的甲醇生产流程被广泛应用;进入60 年代以来,以重油为原料的甲醇装置有所发展。

对于我国,从资源背景来看,煤炭储量远大于石油、天然气储量,随着世界石油资源的紧缺、油价的上涨和我国大力发展煤炭洁净利用技术的背景下,在很长一段时间内煤是我国甲醇生产最重要的原料。

下面简要介绍一下甲醇生产的各种方法。

按生产原料不同可将甲醇合成方法分为合成气(CO+H2方法和其他原料方法。

一、合成气(CO+H2生产甲醇的方法以一氧化碳和氢气为原料合成甲醇工艺过程有多种。

其发展的历程与新催化剂的应用,以及净化技术的进展是分不开的。

甲醇合成是可逆的强放热反应,受热力学和动力学控制,通常在单程反应器中,CO和CO2的单程转化率达不到100%,反应器出口气体中,甲醇含量仅为6~12%,未反应的CO、CO2和H2需与甲醇分离,然后被压缩到反应器中进入一步合成。

为了保证反应器出口气体中有较高的甲醇含量,一般采用较高的反应压力。

根据采用的压力不同可分为高压法、中压法和低压法三种方法。

1、高压法即用一氧化碳和氢在高温(340~420℃高压(30.0~50.0MPa下使用锌-铬氧化物作催化剂合成甲醇。

用此法生产甲醇已有八十多年的历史,这是八十年代以前世界各国生产甲醇的主要方法。

但高压法生产压力过高、动力消耗大,设备复杂、产品质量较差。

其工艺流程如图所示。

经压缩后的合成气在活性炭吸附器1中脱除五羰基碳后,同循环气一起送入管式反应器2中,在温度为350℃和压力为30.4MPa下,一氧化碳和氢气通过催化剂层反应生成粗甲醇。

含粗甲醇的气体经冷却器冷却后,迅速送入粗甲醇分离器3中分离,未反应的一氧化碳与氢经压缩机压缩循环回管式反应器2。

冷凝后的粗甲醇经粗甲醇储槽4进入精馏工序,在粗分离塔5顶部分离出二甲醚和甲酸甲酯及其他低沸点不凝物,重组分则在精分离塔6中除去水和杂醇,得到精制的甲醇。

第八章粗甲醇的精馏1.了解粗甲醇的精馏在甲醇生产中的意义。

2.掌握粗甲醇精馏的基本原理;工艺条件的选择。

3.了解双级精馏塔的结构及结构元件的作用。

4.掌握精馏塔的操作。

第一节精馏的目的和原理一、精馏的目的有机合成的生成物与合成反应的条件有密切的关系,虽然参加甲醇合成反应的元素只有碳、氢、氧三种,但是往往由于合成反应的条件,如:温度、压力、空间速度、催化剂、反应气的组分以及催化剂中的微量杂质等的作用,都可使合成反应偏离主反应的方向,生成各种副产物,成为甲醇中的杂质。

由于H2/CO比例的失调、醇分离差及ZnO的脱水作用,可能生成二甲醚;H2/CO比例太低、催化剂中存在碱金属,有可能生成高级醇;反应温度过高,甲醇分离不好,会生成醚、醛、酮等羰基物;进塔气中水汽浓度高,可能生成有机酸;催化剂及设备管线中带入微量的铁,就可能有各种烃类生成;原料气脱硫不尽,就会生成硫醇、甲基硫醇,使甲醇呈异臭;特别是联醇生产,原料气中容易混入氨,就有微量的有机胺生成。

为了获得高纯度的甲醇,采用精馏与萃取工艺提纯,清除所有的杂质。

用色谱方法将甲醇进行定性、定量分析,可以看到除甲醇和水以外,还有几十种有机杂质。

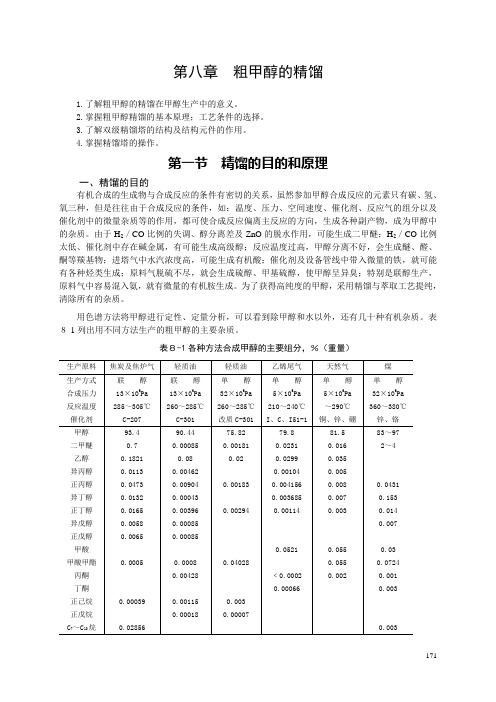

表8-1列出用不同方法生产的粗甲醇的主要杂质。

表8-1各种方法合成甲醇的主要组分,%(重量)生产原料焦炭及焦炉气轻质油轻质油乙烯尾气天然气煤生产方式合成压力反应温度催化剂联醇13×106Pa285~305℃C-207联醇13×106Pa260~285℃C-301单醇32×106Pa260~285℃改质C-301单醇5×106Pa210~240℃I、C、I51-1单醇5×106Pa~290℃铜、锌、硼单醇32×106Pa360~380℃锌、铬甲醇二甲醚乙醇异丙醇正丙醇异丁醇正丁醇异戊醇正戊醇甲酸甲酸甲酯丙酮丁酮正己烷正戊烷C 7~C10烷93.40.70.18210.01130.04730.01320.01650.00580.00650.00050.000390.0285690.440.000850.080.004620.009040.000430.003960.000850.000850.00080.004280.001150.0001875.820.001810.020.001830.002940.040280.0030.0000779.80.02310.02990.001040.0041560.0036850.001140.0521﹤0.00020.0006681.50.0160.0350.0050.0080.0070.0030.0550.0550.00283~972~40.04310.1530.0140.0070.030.07240.0010.0030.003171水 5.6 8.56 23.18 24.473 18.37 6~13从表中可以看出,除水之外,各种杂质的量都很少,而从色谱图上看,杂质的峰多达40~50个。

甲醇精馏的方法文件排版存档编号:[UYTR-OUPT28-KBNTL98-UYNN208]甲醇精馏的典型工艺流程甲醇精馏产生工艺有多种,分为单塔精馏,双塔精馏,三塔精馏与四塔精馏(即三塔加回收塔)(1) 单塔流程描述采用铜系催化剂低压法合成甲醇,由于粗甲醇中不仅还原性杂质的含量大大减少,而且二甲醚的含量几十倍地降低,因此在取消化学净化的同时,可将预精馏及甲醇-水-重组分的分离在一台主精馏塔内同时进行,即单塔流程,就能获得一般工业上所需要的精甲醇。

单塔流程更适用于合成甲基燃料的分离,很容易获得燃料级甲醇。

单塔流程(见图为粗甲醇产品经过一个塔就可以采出产品。

粗甲醇塔中部加料口送入,轻组分由塔顶排出,高沸点的重组分在进料板以下若塔板处引出,水从塔底排出,产品甲醇在塔顶以下若干块塔板引出。

(2) 双塔流程描述双塔工艺是由脱醚塔,甲醇精馏塔或者主塔组成。

主塔在工厂中产量在100万吨/年以下,仅仅能提供简单的过程,所以设备和投资较低。

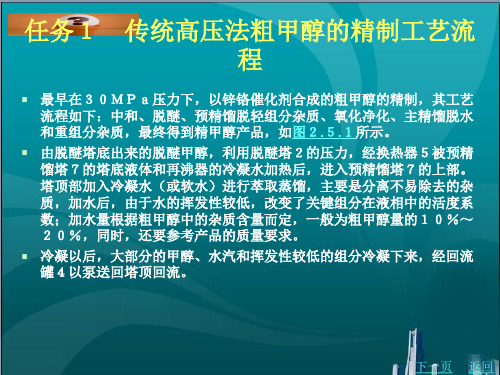

传统的工艺流程,是最早用于30MPa压力下以锌铬催化剂合成粗甲醇的精制。

主要步骤有:中和、脱醚、预精馏脱轻组分杂质、氧化净化、主精馏脱水和重组分,最终得到精甲醇产品。

在传统工艺流程上,取消脱醚塔和高锰酸钾的化学净化,只剩下双塔精馏(预精馏塔和主精馏塔)。

其高压法锌铬催化剂合成甲醇和中、低压法铜系催化剂合成甲醇都可适用。

从合成工序来的粗甲醇入预精馏塔,此塔为常压操作。

为了提高预精馏塔后甲醇的稳定性,并尽可能回收甲醇,塔顶采用两级冷凝。

塔顶经部分冷凝后的大部分甲醇、水及少量杂质留在液相作为回流返回塔,二甲醚等轻组分(初馏分)及少量的甲醇、水由塔顶逸出,塔底含水甲醇则由泵送至主精馏塔。

主精馏塔操作压力稍高于预精馏塔,但也可以认为是常压操作,塔顶得到精甲醇产品,塔底含微量甲醇及其它重组分的水送往水处理系统(见图)。

(3) 三塔流程描述三塔工艺是由脱醚塔,加压精馏塔和常压精馏塔组成,形成二效精馏与二甲醇精馏塔甲醇产品的镏出物的混合物。

粗甲醇精制过程探讨本文就粗甲醇精馏的原理、重要影响条件以及操作限制进行详细探讨。

标签:调节;产品纯度;回收率;能量消耗;约束条件1 概述精馏是广泛用于混合物分离的一种传质过程。

精馏过程是利用混合物中各组分具有不同的挥发度,即在同一温度下各组分的蒸气压的不同这一性质,使液相中的轻组分转移到气相中,同时使气相中的重组分转移到液相中,从而实现分离的目的。

和其它化工过程一样,要使粗甲醇精馏过程预期要求,就必须实施有效的操作和控制。

2 精馏过程粗甲醇送至粗甲醇预热器进入预蒸馏塔。

在粗甲醇预热器出口增加锅炉给水,以便萃取精馏;另外,预塔主要除去溶解性气体和低沸点杂质,其精馏过程分物理过程和化学过程,加碱就是化学处理过程,用碱破坏在精馏过程中难以分离的杂质,并调节PH值在7-8范围内。

预蒸馏塔塔底的甲醇溶液塔底的甲醇溶液由加压塔进料泵送至加压精馏塔,加压塔顶部出来的甲醇气体,经过冷凝器/再沸器将甲醇冷凝下来同时也作为常压精馏塔的再沸器给该塔供热。

冷凝下来的甲醇溶液进加压塔回流槽中的甲醇一部分由加压塔回流泵作为回流,另一部分甲醇则为精甲醇产品,浓度为99.9989%。

通过压差将加压塔塔底液体送至常压精馏塔。

常压塔塔顶出来的蒸汽经常压塔冷凝冷却器后进常压塔回流槽,并经常压塔回流泵将其中的一部分作为回流,另一部分作为产品进精甲醇计量槽,其浓度为99.9998%、塔底的液体则由回收塔进料泵送至甲醇回收塔。

回收塔塔顶蒸汽经回收塔冷凝器冷凝后进回收塔回流槽,然后由回收塔回流泵升压,一部分作回流,另一部分则经回收塔甲醇冷却器(与常压塔产品混合送至精甲醇计量槽,在靠近回收塔底部的地方设有侧线抽出,抽出的杂醇油,通过泵送至界区作燃料。

塔底含醇水后送至污水处理装置。

3 精馏工段正常运行操作与调节3.1 进料调节①精馏粗甲醇进料量流量变化幅度,每小时减少原量的3%,且应分步进行,以免破坏平衡,在操作中应以粗甲醇槽作缓冲调节,当粗甲醇槽液位下降时,减小进料量,从合成来量高时,将进料量调高,调节频率1次/h。