数控车端面切削循环指令

- 格式:doc

- 大小:115.00 KB

- 文档页数:4

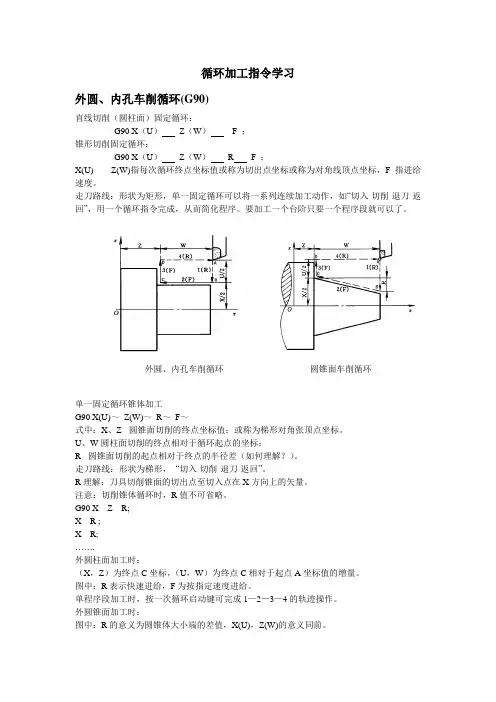

循环加工指令学习外圆、内孔车削循环(G90)直线切削(圆柱面)固定循环:G90 X(U)Z(W)F_;锥形切削固定循环:G90 X(U)Z(W)R F_;X(U) Z(W)指每次循环终点坐标值或称为切出点坐标或称为对角线顶点坐标,F指进给速度。

走刀路线:形状为矩形,单一固定循环可以将一系列连续加工动作,如“切入-切削-退刀-返回”,用一个循环指令完成,从而简化程序。

要加工一个台阶只要一个程序段就可以了。

单一固定循环锥体加工G90 X(U)~Z(W)~R~F~式中:X、Z- 圆锥面切削的终点坐标值;或称为梯形对角张顶点坐标。

U、W-圆柱面切削的终点相对于循环起点的坐标;R- 圆锥面切削的起点相对于终点的半径差(如何理解?)。

走刀路线:形状为梯形,“切入-切削-退刀-返回”。

R理解:刀具切削锥面的切出点至切入点在X方向上的矢量。

注意:切削锥体循环时,R值不可省略。

G90 X Z R;X R ;X R;…….外圆柱面加工时:(X,Z)为终点C坐标,(U,W)为终点C相对于起点A坐标值的增量。

图中:R表示快速进给,F为按指定速度进给。

单程序段加工时,按一次循环启动键可完成1—2—3—4的轨迹操作。

外圆锥面加工时:图中:R的意义为圆锥体大小端的差值,X(U),Z(W)的意义同前。

外圆、内孔车削循环圆锥面车削循环用增量坐标编程时要注意R的符号,确定方法是锥面起点B坐标大于终点C坐标时R为正,反之为负。

G90 X40.0 Z20.0 F50.0 ;A→B→C→D→AX30.0 ;A→E→F→D→AX20.0 ;A→G→H→D→AG90 X40.0 Z20.0 R-5.0 F50.0 ;A→B→C→D→AX30.0 R-5.0 ;A→E→F→D→AX20.0 R-5.0 ;A→G→H→D→A示例:G50 X150.0 Z200.0 M08;G00 X94.0 Z10.0 T0101 M03 Z2.0;循环起点G90 X80.0 Z-49.8 F0.25;循环①X70.0;循环②X60.4;循环③G00 X150.0 Z200.0 T0000;取消G90M01;端面车削固定循环(G94)直端面车削固定循环G94 X(U)Z(W) F _;锥端面切削固定循环G94 X(U)Z(W)K(或R)F_ ;示例:G00 X84.0 Z2.0;循环起点G94 X30.4 Z-5.0 F0.2;循环①Z-10.0;循环②Z-14.8;循环③G00 X150.0 Z200.0;取消G94GSK980TD的多重循环指令包括:轴向粗车循环G71、径向粗车循环G72、封闭切削循环G73、精加工循G70、轴向切槽多重循环G74、径向切槽多重循环G75及多重螺纹切削循环G76。

数控车循环指令小结1、内外圆切削循环G90X Z (终点坐标)R(起点处X坐标减去终点处X坐标值的二分之一)F2、端面切削循环G94X Z R(起点处Z坐标减去终点处Z坐标值)F3、内外圆粗精车复合固定循环G71U(背吃刀量半径)R(退刀量)G71P Q U(X方向精车直径余量外圆为+内孔为-)W(Z向余量)F S TG70P Q注意:G71开始程序段须沿X向进刀,不能出现Z轴运动指令!4、端面粗车循环G72W(背吃刀量)R(退刀量)G72P Q U(X方向精车直径余量外圆为+内孔为-)W F S T注意:G71开始程序段须沿Z向进刀,不能出现X轴运动指令!5、轮廓复合循环G73U(X向退刀量大小方向半径)W(Z向退刀量大小方向)R(分层次数)G73P Q U(X方向精车直径余量外圆为+内孔为-)W F S T6、径向切槽循环指令G75R(退刀量)G75X Z(切槽终点坐标)P(X向每次切深量半径)Q(一次径向切削后Z方向偏移量)R(刀具在切削底部的Z向退刀量)F注意:P Q不能输入小数点1000=1mm7、端面切槽循环指令G74RG74X Z P(完成有一次轴向切削后X方向偏移量)Q(Z向每次切深量)R F8、螺纹切削复合固定循环指令G76P m(精加工重复次数01-99)r(倒角量00-99=0.1s-9.9s)a(刀尖角度)Q(最小切深不带小数点的半径量)R(精加工余量带小数点的半径量)G76X Z(终点坐标)R(螺纹半径差圆柱为0)P(牙型编程高度不带小数点的半径量)Q(第一刀切削深度不带小数点的半径量)F(导程)注意:m r a由地址符P及后面各两位数字组成,每个数字中前置0不能省略!。

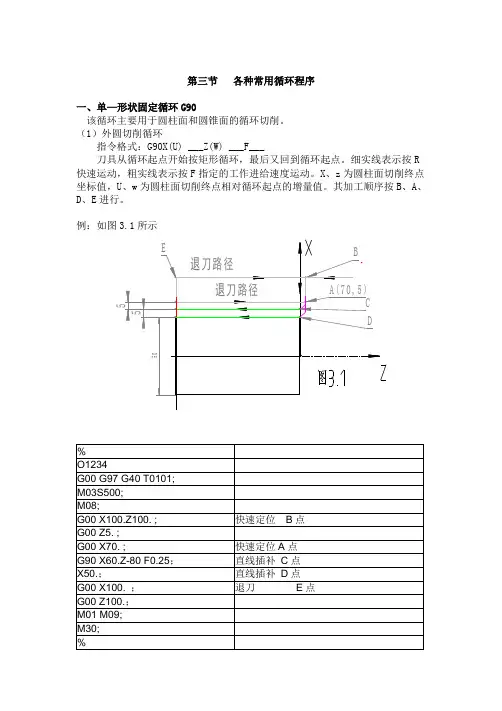

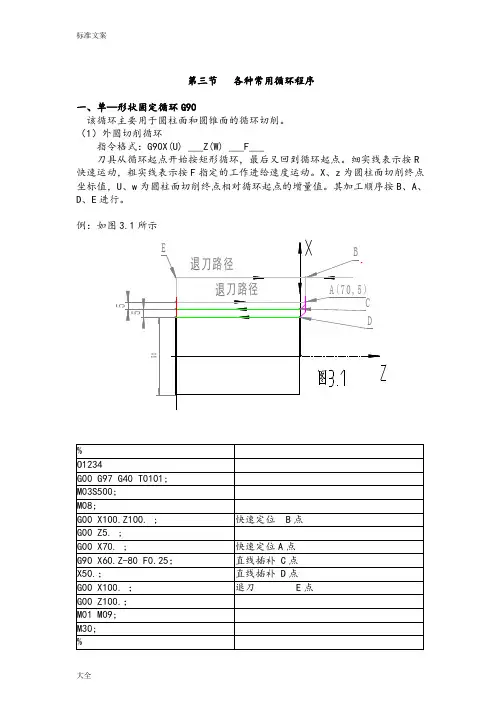

第三节各种常用循环程序一、单—形状固定循环G90该循环主要用于圆柱面和圆锥面的循环切削。

(1)外圆切削循环指令格式:G90X(U) ___Z(W) ___F___刀具从循环起点开始按矩形循环,最后又回到循环起点。

细实线表示按R 快速运动,粗实线表示按F指定的工作进给速度运动。

X、z为圆柱面切削终点坐标值,U、w为圆柱面切削终点相对循环起点的增量值。

其加工顺序按B、A、D、E进行。

例:如图3.1所示(2)锥面切削循环指令格式:G90X(U) ___Z(W) ___I___F___I为锥体大小端的半径差。

采用编程时,应注意I的符号,确定的方法是:锥面起点坐标大于终点坐标时为正,反之为负。

例:如图3.2所示二、外径粗车循环G71它适用于圆柱毛坯料粗车外径和圆筒毛坯料粗车内径。

△w是轴向精车留量;△u/2是径向精车留量。

△d是切削深度,e是回刀时的径向退刀量(由参数设定)。

(R)表示快速进给,(F)表示切削进给。

外径粗车循环的编程指令格式为(以直径编程):G71U(△d)R(△f) ;G71 P(ns)Q(nf)U(△u)W(△w)F— S---;程序段中各地址的定义为ns--循环程序中第—个程序段的顺序号,nf--循环程序中最后—个程序段的顺序号,△u--径向(X轴方向)的精车余量(直径值);△w--轴向(z轴方向)的精车余量;△d--每次吃刀深度(沿垂直轴线方向即AA’方向);△f--退刀距离上述程序指令的是工件内径轮廓时,G71就自动成为内径粗车循环,此时径向精车留量Au应指定为负值。

G71只能完成外径或内径粗车。

例:如图3.3所示三、端面粗车循环G72它适用于圆柱棒料毛坯端面方向粗车,从外径方向往轴心方向车削端面循环。

端面粗车循环指令格式为:G72 W(△d)R(△f);G72 P(ns)Q(nf)U(△u)W(△w)F—S-;G72程序段中的地址含义与G71的相同,但它只完成端面方向粗车。

程序段中各地址的定义为ns--循环程序中第—个程序段的顺序号,nf--循环程序中最后—个程序段的顺序号,△u--径向(X轴方向)的精车余量(直径值);△w--轴向(z轴方向)的精车余量;△d--每次吃刀深度(沿Z轴线方向);△f--退刀距离例:如图3.4所示四、固定形状粗车循环G73指令格式: G73 UΔi WΔk RdG73 Pns Qnf UΔu WΔw Ff Ss Tt指令功能:适合加工铸造、锻造成形的一类工件.指令说明:Δi 表示X轴向总退刀量(半径值);ΔK 表示Z轴向总退刀量;d 表示循环次数;ns 表示精加工路线第一个程序段的顺序号;nf 表示精加工路线最后一个程序段的顺序号;Δu 表示X方向的精加工余量(直径值);Δw 表示Z方向的精加工余量。

第三节 各种常用循环程序一、单—形状固定循环G90该循环主要用于圆柱面和圆锥面的循环切削。

(1)外圆切削循环指令格式:G90X(U) ___Z(W) ___F___刀具从循环起点开始按矩形循环,最后又回到循环起点。

细实线表示按R 快速运动,粗实线表示按F 指定的工作进给速度运动。

X 、z 为圆柱面切削终点坐标值,U 、w 为圆柱面切削终点相对循环起点的增量值。

其加工顺序按B 、A 、D 、E 进行。

例:如图3.1所示5055退刀路径退刀路径A(70,5)B C DE% O1234G00 G97 G40 T0101; M03S500; M08;G00 X100.Z100. ; 快速定位 B 点 G00 Z5. ;G00 X70. ;快速定位A 点 G90 X60.Z-80 F0.25; 直线插补 C 点 X50.;直线插补 D 点 G00 X100. ; 退刀 E 点 G00 Z100.; M01 M09; M30; %(2)锥面切削循环指令格式:G90X(U) ___Z(W) ___I___F___I 为锥体大小端的半径差。

采用编程时,应注意I 的符号,确定的方法是:锥面起点坐标大于终点坐标时为正,反之为负。

例:如图3.2所示502050EXB C DZ同为工件坐标原点(0,0)% O1234G00 G97 G40 T0101; M03S500; M08;G00 X100.Z100. ; 快速定位 B 点 G00 Z5. ; G00 X100. ;G90 X30.Z-50,I-15. F0.25; 直线插补 C 点 X20.; 直线插补 D 点 G00 X100. ; 退刀 E 点 G00 Z100.; M01 M09; M30; %二、外径粗车循环G71它适用于圆柱毛坯料粗车外径和圆筒毛坯料粗车内径。

△w是轴向精车留量;△u/2是径向精车留量。

△d是切削深度,e是回刀时的径向退刀量(由参数设定)。

补充内容:数控车端面切削循环指令(G94)指令格式指令格式: G94 X : G94 X : G94 X((U )_ Z _ Z((W )_ R_ F_指令功能指令功能: : : 实现端面切削循环和带锥度的端面切削循环。

实现端面切削循环和带锥度的端面切削循环。

实现端面切削循环和带锥度的端面切削循环。

刀具从循环起点,刀具从循环起点,按图按图3.23与图3.24所示走刀路线,所示走刀路线,最后返回到循环起点,最后返回到循环起点,图中虚线表示按R 快速移动,实线按F指定的进给速度移动。

快速移动,实线按F指定的进给速度移动。

指令说明指令说明: :① X、① X、Z Z 表示端平面切削终点坐标值;表示端平面切削终点坐标值;② U、② U、W W 表示端面切削终点相对循环起点的坐标分量;表示端面切削终点相对循环起点的坐标分量;③ R 表示端面切削始点至③ R 表示端面切削始点至切削切削终点位移在Z 轴方向的坐标增量,端面切削循环时R 为零,可省略;可省略;④ F 表示进给速度。

表示进给速度。

例题例题: : : 如图如图3.25所示,运用端面切削循环指令编程。

所示,运用端面切削循环指令编程。

G94 X20 Z16 F30 A-B-C-D-AZ13 A-E-F-D-AZ10 A-G-H-D-A例题例题: : : 如图如图3.26所示,运用带锥度端面切削循环指令编程。

所示,运用带锥度端面切削循环指令编程。

G94 X20 Z34 R-4 F30 A-B-C-D-AZ32 A-E-F-D-AZ29 A-G-H-D-A刀具长度补偿G43、G44、G49指令。

数控车床法兰克系统常用循环指令数控车床法兰克系统常用循环指令【用直径依次递增的回转零件的车削】G71 U W RG71 P Q U W FU: 每次进刀的背吃刀量W:一般不用,或很少用R:退刀量P: 指定循环指令的启开始程序行Q:指定循环指令的终止始程序行U: X方向上的精车余量W: Z方向上的精车余量F: 循环粗车的进给速度【带凹槽,即外圆尺寸时大时小的回转工件】G73 U W RG73 P Q U W FU: 零件的最大直径与最小直径之差,再除以2W:一般不用,或很少用R:循环次数,一般视材料而定,用U除以背吃刀量P: 指定循环指令的启开始程序行Q:指定循环指令的终止始程序行U: X方向上的精车余量W: Z方向上的精车余量F: 循环粗车的进给速度【螺纹车削】G92 X Z R FX:每次车削时的X值Z:螺纹的车削长度R:车学锥螺纹时,小径直径减去大经直径除以2,一般情况下为负数F:螺纹的螺距值G71 G72 G73 这里G71最常用G71 U1.5 R1G71 P1 Q2 U0.5 W0.1 F200……G70 P1 Q2省略的部分是车削加工的轮廓程序这个问题主要是G71和G72的区别。

G70是G71和G72所共有的精车循环。

(即G71。

G70或G72。

G70)G71是外圆粗车循环(沿X 轴进刀,Z轴车削)G72是端面粗车循环(沿Z轴进刀,X轴车削)G71,G72都留有精加工余量,然后用G70把G71,G72留的余量车削掉。

FANUC加工中心用G84攻螺纹的时候请问转速和进给是怎么算的主轴转数×螺距=进给丝攻螺距多少就用多少,如果是分进给的,用M6丝攻,螺距是1个,那如果转速100转,G84后面的F就是100,如果用M10的螺距1.5 那么转速100转,G84后面的F就是150G70 精加工循环1. 格式 G70 P(ns) Q(nf) ns:精加工形状程序的第一个段号。

nf:精加工形状程序的最后一个段号2. 功能用G71、G72或G73粗车削后,G70精车削。

补充内容:

数控车端面切削循环指令(G94)

指令格式: G94 X(U)_ Z(W)_ R_ F_

指令功能: 实现端面切削循环和带锥度的端面切削循环。

刀具从循环起点,按图3.23与图3.24所示走刀路线,最后返回到循环起点,图中虚线表示按R快速移动,实线按F指定的进给速度移动。

指令说明:

① X、Z表示端平面切削终点坐标值;

② U、W表示端面切削终点相对循环起点的坐标分量;

③ R 表示端面切削始点至切削终点位移在Z轴方向的坐标增量,端面切削循环时R为零,可省略;

④ F表示进给速度。

例题: 如图3.25所示,运用端面切削循环指令编程。

G94 X20 Z16 F30 A-B-C-D-A

Z13 A-E-F-D-A

Z10 A-G-H-D-A

例题: 如图3.26所示,运用带锥度端面切削循环指令编程。

G94 X20 Z34 R-4 F30 A-B-C-D-A

Z32 A-E-F-D-A

Z29 A-G-H-D-A

刀具长度补偿G43、G44、G49指令。