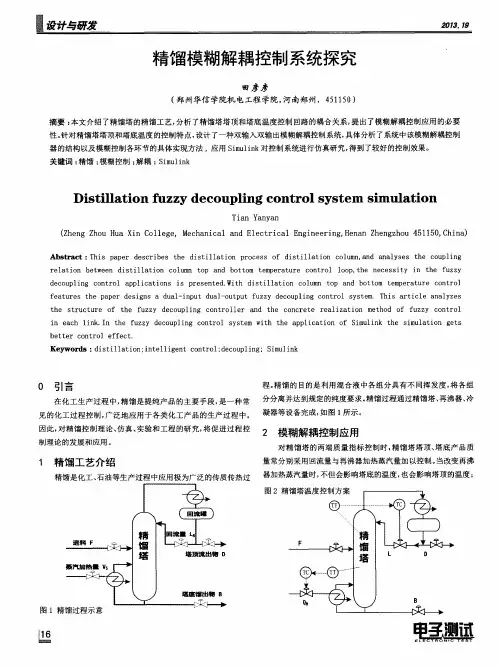

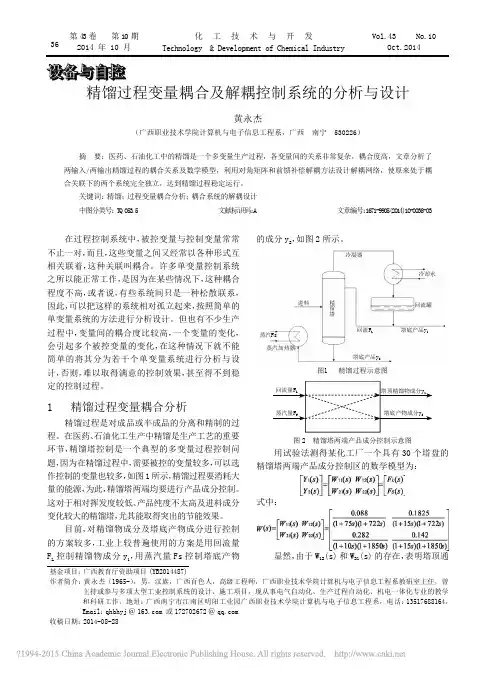

精馏过程变量耦合及解耦控制系统的分析与设计_黄永杰

- 格式:pdf

- 大小:521.38 KB

- 文档页数:3

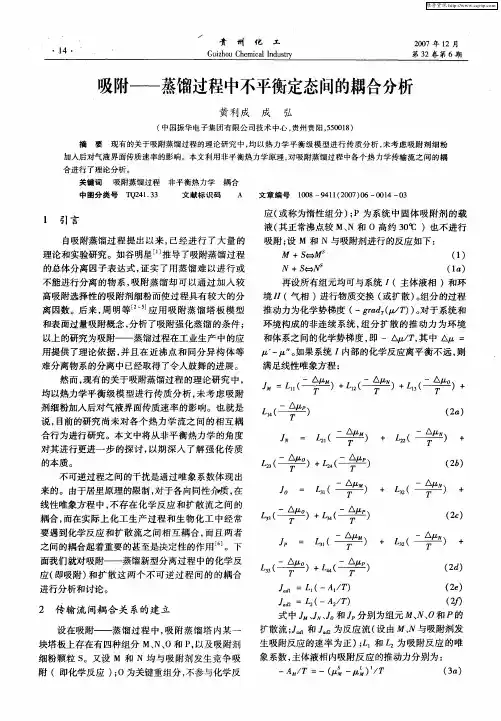

高纯内部热耦合精馏塔的先进控制策略研究的开题报告摘要:高纯内部热耦合精馏塔是目前工业生产中使用最多的分离设备之一。

然而,由于其复杂的热力学性质和非线性动态行为,其控制问题一直是研究的热点和难点。

本文旨在研究高纯内部热耦合精馏塔的先进控制策略,以提高其控制性能和生产效率。

首先,本文介绍了高纯内部热耦合精馏塔的工作原理和控制问题。

接着,针对其特殊的工艺特点,提出了一种基于模型预测控制的新型控制策略,通过建立实时建模、在线优化和预测控制三个模块,实现了对高纯内部热耦合精馏塔的精确控制。

为了验证所提控制策略的可行性和优越性,本文设计了一组仿真实验,通过对比模拟实验结果和传统控制策略的对比,证明了所提控制策略的有效性和较好的性能。

本文的研究成果对于提高高纯内部热耦合精馏塔的控制性能和生产效率具有一定的指导意义。

关键词:高纯内部热耦合精馏塔;模型预测控制;在线优化;预测控制;仿真实验1. 前言高纯内部热耦合精馏塔是目前工业生产中使用最多的分离设备之一,广泛应用于化工、石油、制药和精细化工等行业。

其作为一种高效、节能、环保的分离设备,已成为现代化工生产的不可或缺的组成部分。

然而,由于其复杂的热力学性质和非线性动态行为,高纯内部热耦合精馏塔的控制问题一直是研究的热点和难点。

传统的PID控制方法受到了很大的限制,不能满足其高精度、高速度、高效率的需求。

因此,寻找一种先进、高效的控制策略是目前的研究方向之一。

2. 高纯内部热耦合精馏塔的工作原理和控制问题高纯内部热耦合精馏塔是一种常压下的分馏塔,主要用于分离两种或多种低沸点组分,其工作原理如下(图1):(本部分省略图1)图1 高纯内部热耦合精馏塔示意图在高纯内部热耦合精馏塔中,液体混合物通过进料口进入塔体,在塔体内与上升的气相进行传质和传热,随着气相上升,混合物的不同组分分别在塔板上凝结和挥发,形成顶部的馏分和底部的渣滓。

在这个过程中,热量是快速传递的,因此塔内各个部分的温度会发生明显变化,从而导致了非线性的动态行为。

环丁砜萃取精馏过程模拟分析及工艺参数优化汪勤;张冰剑;何畅;何昌春;陈清林【摘要】Full process simulation and critical parameter optimization were performed on sulfolane extractive distillation (ED), based onsulfolane/arene phase equilibrium data and NRTL-RK thermodynamic method. With consideration of multiple variables and their interactions, a coordinative optimization strategy was further proposed from iterative optimization of local coupling parameters. In order to improve modeling accuracy, missing parameters in NRTL-RK database were augmented through literature data regression and Aspen Plus property estimation. At given separation specifications, energy consumption and separation efficiency were simulated through adjusting critical operating parameters. The results show that when extractive distillation column (EDC) and solvent recovery column (SRC) were operated at pressure of 0.17 MPa and 0.05 MPa, respectively, the optimum EDC operating conditions were lean solvent temperature at 100℃ and feed location of saturated crude vapor a t 50thstage whereas the optimum SRC operating conditions were reflux ratio at 0.33, feed location at 6th stage, and stripping water load at 2853 kg·h?1. After optimization, energy saving is significant with minimum heat consumption reduced from 1.158 GJ·t?1 to 0.802 GJ·t?1.%以环丁砜-烃类相平衡数据和NRTL-RK热力学方法为基础,对环丁砜萃取精馏过程进行了全流程模拟和工艺操作参数优化.综合考虑各个操作变量及其关联,提出了基于局部耦合参数迭代优化的整体协同优化的策略.通过文献数据回归和Aspen Plus物性估算系统相结合,补充修正了缺失的模型参数,并以此模拟分析了各关键操作参数对环丁砜萃取精馏过程能耗和分离效果的影响.结果表明:当萃取精馏塔操作压力为0.17 MPa,溶剂回收塔操作压力为0.05 MPa时,贫溶剂最佳温度为100℃,原料饱和气相进料的最佳进料位置为第50块塔板;溶剂回收塔最佳回流比为0.33;最佳进料位置为第6块塔板,汽提水量为2853 kg·h?1.优化后,装置最小热公用工程由1.158 GJ·t?1下降至0.802 GJ·t?1,节能效果显著.【期刊名称】《化工学报》【年(卷),期】2017(068)005【总页数】8页(P1969-1976)【关键词】萃取精馏;热力学;芳烃;计算机模拟;过程系统;优化【作者】汪勤;张冰剑;何畅;何昌春;陈清林【作者单位】中山大学化学工程与技术学院,广东省石化过程节能工程技术研究中心,广东广州 510275;中山大学化学工程与技术学院,广东省石化过程节能工程技术研究中心,广东广州 510275;中山大学化学工程与技术学院,广东省石化过程节能工程技术研究中心,广东广州 510275;中山大学化学工程与技术学院,广东省石化过程节能工程技术研究中心,广东广州 510275;中山大学化学工程与技术学院,广东省石化过程节能工程技术研究中心,广东广州 510275【正文语种】中文【中图分类】TQ028.3苯、甲苯、二甲苯(BTX)是重要的基础化工原料,通常由石脑油、裂解汽油及焦化石脑油通过加氢及连续重整得到。

![一种变压与热泵精馏耦合分离醋酸丁酯与正丁醇的系统[实用新型专利]](https://uimg.taocdn.com/a99cf51b4a73f242336c1eb91a37f111f0850d44.webp)

(10)授权公告号(45)授权公告日 (21)申请号 201520334088.0(22)申请日 2015.05.21B01D 3/14(2006.01)C07C 69/14(2006.01)C07C 67/54(2006.01)C07C 31/12(2006.01)C07C 29/80(2006.01)(73)专利权人中建安装工程有限公司地址210000 江苏省南京市栖霞区尧佳路9号(72)发明人孙玉玉 黄益平 陈舟 陆晓咏(74)专利代理机构北京天平专利商标代理有限公司 11239代理人王雅辉(54)实用新型名称一种变压与热泵精馏耦合分离醋酸丁酯与正丁醇的系统(57)摘要本实用新型公开了一种变压与热泵精馏耦合分离醋酸丁酯与正丁醇的系统,针对醋酸丁酯与正丁醇恒沸物难以分离的现状,采取塔压不同的两塔串联工艺,运用变压精馏法原理分离,且对整个工艺系统进行热能集成利用,不仅减少了第二精馏塔塔顶蒸汽的冷却量,缩减了第一精馏塔原料流股的加热量,同时也降低了第一精馏塔塔釜的蒸汽消耗量,且两精馏塔操作条件独立,控制方便,能够有效地提高醋酸丁酯和正丁醇的纯度。

本实用新型有效解决了目前恒沸物分离困难、需引入第三组分和能耗较高等问题,能够实现醋酸丁酯和正丁醇纯度均达98.5%以上,收率均接近100%,过程能耗降低约45%,是一种节能环保,绿色高效的分离技术,市场前景应用广阔。

(51)Int.Cl.(ESM)同样的发明创造已同日申请发明专利(19)中华人民共和国国家知识产权局(12)实用新型专利权利要求书1页 说明书7页 附图1页CN 204767510 U 2015.11.18C N 204767510U1.一种变压与热泵精馏耦合分离醋酸丁酯与正丁醇的系统,其特征在于,包括混合器(2)、第一精馏塔(4)和操作压力高于第一精馏塔(4)的第二精馏塔(16);所述第一精馏塔(4)的塔中进料口与所述混合器(2)的出料口连接,其塔顶汽相出料口与塔顶冷凝器(6)物料入口连接,其塔釜液相出料口与第一精馏塔塔釜再沸器(11)的物料入口连接,并设有塔釜液相采出管线(13);所述塔顶冷凝器(6)的物料出口通过一路管线连接至第一精馏塔(4)的塔体顶部,通过一路管线与第一进料泵(14)的入口连接,所述第一精馏塔塔釜再沸器(11)的物料出口通过管线连接至第一精馏塔(4)的塔体底部;所述第二精馏塔(16)的塔中进料口与所述第一进料泵(14)的出口连接,其塔顶汽相出料口与所述第一精馏塔塔釜再沸器(11)热源管道的入口连接,其塔釜的液相出料口与第二精馏塔塔釜再沸器(23)的物料入口连接,并设有塔釜液相采出管线(24);所述第二精馏塔塔釜再沸器(23)的物料出口通过管线连接至第二精馏塔(16)的底部,所述第一精馏塔塔釜再沸器(11)热源管道的出口通过一路分支管线与第二精馏塔的顶部连接,通过另一路分支管线与所述混合器(2)连接,所述混合器(2)还设有连接含醋酸丁酯、正丁醇原料的进料管线的另一进料口。

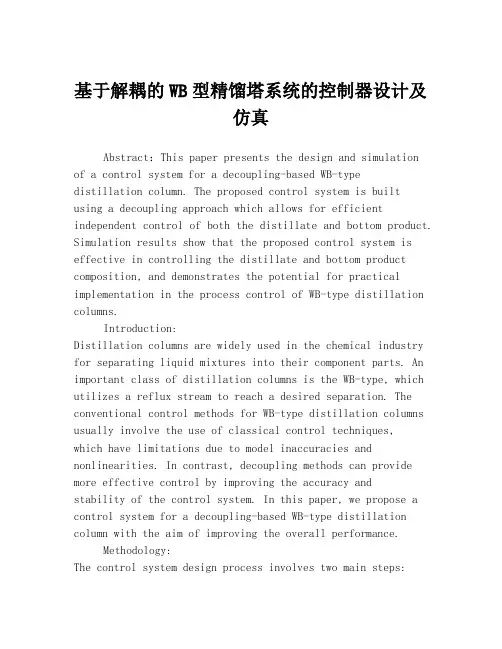

基于解耦的WB型精馏塔系统的控制器设计及仿真Abstract:This paper presents the design and simulationof a control system for a decoupling-based WB-typedistillation column. The proposed control system is builtusing a decoupling approach which allows for efficient independent control of both the distillate and bottom product. Simulation results show that the proposed control system is effective in controlling the distillate and bottom product composition, and demonstrates the potential for practical implementation in the process control of WB-type distillation columns.Introduction:Distillation columns are widely used in the chemical industry for separating liquid mixtures into their component parts. An important class of distillation columns is the WB-type, which utilizes a reflux stream to reach a desired separation. The conventional control methods for WB-type distillation columns usually involve the use of classical control techniques,which have limitations due to model inaccuracies and nonlinearities. In contrast, decoupling methods can provide more effective control by improving the accuracy andstability of the control system. In this paper, we propose a control system for a decoupling-based WB-type distillation column with the aim of improving the overall performance.Methodology:The control system design process involves two main steps:model identification and controller design. The WB-type distillation column model is identified using a steady-state model based on mass and energy balances. The decoupling technique is then applied to the identified model to decouple the column into two independent control loops, one for the distillate and the other for the bottom product. PID controllers are used to design controllers for each control loop. The control system is simulated using MATLAB/Simulink.Results:The effectiveness of the proposed control system is verified through simulation results. The distillate and bottom product compositions are well controlled, and their values stay close to the setpoints. The control system also demonstrates good robustness and stability in the face of input disturbances and model uncertainties. Furthermore, comparison with a conventional control system shows that the decoupling-based control system provides improved performance with reduced control overshoot and faster convergence to steady state.Conclusion:In conclusion, the proposed decoupling-based control system for a WB-type distillation column demonstrates improved performance compared to a conventional control system. The decoupling approach enables independent control of the distillate and bottom product, which improves the accuracy and stability of the control system. The simulation results validate the effectiveness of the proposed control system and demonstrate the potential for its practical implementation. Future work could explore its practical applicability in actual industrial processes.。

基于解耦及NCD优化的二元精馏塔PID控制韩光信;范会敏【摘要】精馏塔是化工生产中应用最广泛的操作单元.为了提高系统的整体控制性能,便于控制器参数设定,将塔顶与塔底组分间的关联关系进行解耦,利用MATLAB/NCD优化工具箱对PID控制器参数进行了整定,仿真实验表明了闭环系统具有良好的控制效果.%Distillation column is the most widely used operating unit in chemical industry. For the sake of enhancing the integrated control performance and facilitating the controller parameter tuning, interacting relation between the top and bottom product compositions is decoupled. NCD toolbox in MATLAB is used to optimize the PID parameters and simulation results demonstrate the validation of the proposed control scheme.【期刊名称】《吉林化工学院学报》【年(卷),期】2012(029)001【总页数】3页(P59-61)【关键词】精馏塔;解耦;PID控制;NCD优化【作者】韩光信;范会敏【作者单位】吉林化工学院信息与控制工程学院,吉林吉林132022;吉林省石油化工设计研究院,吉林长春130000【正文语种】中文【中图分类】TP273在石油化学工业中,精馏塔不但是广泛应用的分离装置,而且是消耗能量最多的操作单元,在美国有人做过统计,石油化学工业中40% ~50%的能量都消耗在精馏塔上[1].为了节省能量,人们总是希望提高精馏过程的效率,但是不管怎么改进技术,精馏塔作为一种完美的分离过程,除非设计合理的控制系统,效率不可能再提高了,改善控制品质是企业增加经济效益的关键.目前,PID仍然是占统治地位的控制策略[2],占据工业生产领域85%以上的份额,只是对于精馏塔这样一个动态复杂、耦合与滞后现象严重的系统而言,经典的PID参数整定方法很难获得理想的控制效果.NCD(Nonlinear Control Design)是MATLAB中一个专门用于非线性控制与优化设计的工具箱,借助于该工具箱,可以在SIMULINK环境下,以DEMO方式进行单回路非线性系统控制参数的优化设计[3].本文首先利用解耦技术消除精馏塔塔顶和塔底组分变化间的耦合关系,然后利用NCD对PID控制参数进行优化设计,与利用遗传算法设计的PID器的控制效果进行了比较,表明NCD优化所得PID控制参数下的控制效果具有优越性.精馏是石化行业中广泛应用的传质过程,其目的是将混合液中沸点不同的组分进行分离,使它们达到规定的纯度.精馏塔的一般结构,如图1所示.Wood R.K.和 Berry M.W.以甲醇-水为物系,在实验室中进行了深入的研究,确定其传递函数形式的模型[4]为:模型中各变量含义及稳态值见表1.这是一个具有较大滞后、回路耦合比较严重的双输入双输出系统模型,通常作为被控对象来研究与检验新型的控制策略[5-7].多变量系统中耦合现象给控制器参数整定带来了相当的难度.就精馏塔控制而言,对塔顶组分浓度的控制动作必然会引起塔底组分浓度的变化,反之亦然.为了消除塔顶和塔顶组分控制间的相互影响,可采用一种简洁的解耦器[8],如图2所示,其中:且C1和C2为待整定参数的PID控制器,r1,r2分别为塔顶和塔顶组分的参考输入.MATLAB是国际上公认的优秀仿真软件,具有编程简单易学且效率高、可视化功能强大等诸多优点,现已成为国际通用的控制系统分析与仿真工具.MATLAB中包含一个专门用于非线性控制与优化设计的工具箱NCD(Nonlinear Control Design),借助于该工具箱,可以在SIMULINK环境下,以DEMO方式进行控制参数的优化设计.其主要步骤如下:(1)用SIMULINK搭建系统模型,包括被控对象的模型,单位阶跃输入,PID控制器以及NCD设计模块.(2)双击NCD模块,弹出优化环境设置窗口.设置以下环节:①单击Options菜单下的Step Response项,设置上升时间、超调量和调节时间等闭环性能要求参数;选择Time Range命令,设置X轴时间长度;选择Y-Axis命令,设置Y轴输出幅值范围.②单击Optimization菜单,选择Parameters命令,定义优化参数及其限制范围.(3)选择Optimization菜单下的Start命令,开始对控制参数的优化.优化结束后,在MATLAB/Command窗口中输入优化参数变量即可显示优化结果.在MATLAB中搭建如图2所示的SIMULINK图,按照上一节的步骤设置优化参数,PID控制参数 kp1,ki1,kd1,kp2,ki2,kd2的优化初值分别设定为优化结果为:为了表明NCD优化方法的有效性,将NCD优化所得PID控制参数的控制效果与基于遗传算法优化的PID参数[6]的控制效果进行了比较.图3 为塔顶组分单位阶跃输入(96.25~97.25)变化曲线(粗实线为NCD方法,细实线为遗传算法),容易看出NCD优化PID控制下,塔顶组分变化的超调量为11%,明显小于遗传算法PID控制27%的超调量,而且调节时间也有所缩短.图4为塔底组分在塔顶组分单位阶跃变化时的波动曲线粗实线为NCD方法,细实线为遗传算法),可见NCD方法PID控制下的波动范围为0.002,仅是所比较方法波动范围0.006的1/3.本文研究了以甲醇-水为物系的二元精馏塔PID控制问题.首先消除了塔顶与塔顶组分变化间的耦合关系,然后利用MATLAB/NCD工具箱对PID参数值进行优化选取,与其他优化方法所获取的PID参数的控制效果比较表明了所用控制策略更具有优越性.【相关文献】[1]薛美盛,祁飞,吴刚,等.精馏塔控制与节能优化研究综述[J].化工仪表及自动化,2006,33(6):1-6.[2]韩光信,施云贵,胡忆沩.先进PID在锅炉汽包水位控制中的应用研究[J].微计算机信息,2006,22(12-1):72-74.[3]张亚萌.一种高效的PID参数化方法[J].太原科技,2006(7):62-66.[4] Wood R K,Berry M W.Terminal composition control of binary distillation column [J].Chemical Engineering Science,1973,28(9):1707-1717.[5]付冬梅,张彪,付志毅,等.人工免疫控制器在二元精馏塔控制中的仿真研究[J].系统仿真学报,2007,19(9):2070-2073.[6] Yang Jiann-Shiou.Optimization-based PI/PID control for a binary distillation column [C].USA:American Control Conference.2005.3650-3655[7] Murad G A,Da-Wei G,Postlethwaite I.Robust Internal Model Control of a Binary Distillation Column[C].Proceedings of the IEEE International Conference on Industrial TechnologyShanghai,1996.194-198.[8]王骥程,祝和云.化工过程控制工程[M].2版.北京:化学工业出版社,1989.。

耦合精馏(共沸、萃取精馏)解决方案汇集

案例一:

时间:2006-2012

服务对象:沈阳奥吉娜公司

项目名称:润滑油生产装置的设计制造和试车。

解决方案:500L、1000L、3000L、8000L/h润滑油生产装置,均采用减压脱水反应精馏塔实现分离。

设计难点:物料长时间高温易分解变性,需在非高温条件下实现快速、高效的分离,方案调整后精确满足分离要求。

案例二:

时间:2004

服务对象:华北制药集团倍达公司

项目名称:乙醇脱水

解决方案:采用萃取精馏实现分离,产品纯度可达99%以上。

设计难点:乙醇-水95%共沸,采用常规精馏无法得到高纯度乙醇,采用特种精馏-萃取精馏操作方式进行分离。

案例三:

时间:2015

服务对象:山东新发药业

项目名称:甲酸甲酯合成及分离纯化

设计难点:反应时间要求严格,反应结束需立即分离产物。

解决方案:采用特种精馏方式-反应精馏实现反应产物的快速分离。

以上案例详情参见。