过程控制课程设计-精馏塔的均匀控制系统设计

- 格式:doc

- 大小:180.50 KB

- 文档页数:15

精馏塔控制系统设计精馏塔控制系统是指用于控制精馏装置运行的自动化系统。

精馏塔是化工过程中常用的一种分离设备,用于将混合物按照不同组分进行分离,并获得精馏产品。

精馏塔控制系统设计的目标是实现对塔内温度、压力、流量等参数的自动调节,以保持塔的稳定运行和达到设定的产品品质和产量要求。

1.系统的安全性:由于精馏塔操作涉及到高温高压的条件,系统的安全性是首要考虑因素。

安全系统应该能及时发现并处理可能的危险情况,如超压、超温等,确保塔内的操作条件始终处于安全范围内。

2.过程控制策略:根据塔的物料性质和操作要求,设计合理的控制策略。

常见的控制策略包括温度控制、压力控制、流量控制等。

需要根据塔内的反应动力学特性和传热传质特性来优化控制策略,比如采用多变量控制或者模型预测控制等。

3.仪表设备选型:根据控制策略选择合适的仪表设备,如温度传感器、压力传感器、流量计等。

仪表设备应具有高精度、稳定性好和耐高温高压等特点,以满足精馏塔操作的要求。

4.控制系统架构设计:根据控制策略和仪表设备的选择,设计控制系统的架构。

控制系统通常包括传感器、执行器、控制器和通信网络等部分。

传感器用于测量塔内的物理参数,执行器用于调节塔内的操作条件,控制器用于处理传感器的测量信号并确定下一步的控制策略,通信网络用于传输和共享数据。

5.监控系统设计:精馏塔的操作过程需要实时监控,及时发现和处理异常情况。

监控系统应能对塔内各项参数进行实时显示和记录,并提供报警、故障诊断和数据分析等功能。

监控系统可以采用人机界面、数据采集系统、故障诊断系统等多种形式。

在精馏塔控制系统的设计中,需要充分考虑各种可能的操作变量、工艺的稳定性、产量和能耗等方面的要求。

通过合理的控制系统设计,可以实现对精馏塔的准确控制,提高产品质量和产量,降低能耗和运行成本。

过程控制课程设计-精馏塔温度控制系统(总34页)-CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除过程控制系统与仪表课程设计目录一、研究对象........................................................................................... 错误!未定义书签。

二、研究任务........................................................................................... 错误!未定义书签。

三、仿真研究要求 (4)四、传递函数计算 (5)五、控制方案........................................................................................... 错误!未定义书签。

1. 单回路反馈控制系统 (6)1) 控制方案的系统框图和工艺控制流程图............................... 错误!未定义书签。

2) PID参数整定 (7)3) 系统仿真................................................................................... 错误!未定义书签。

4) 对象特性变化后仿真 (12)2. Smith预估补偿控制系统 ................................................................ 错误!未定义书签。

1) 控制方案的系统框图和工艺控制流程图............................... 错误!未定义书签。

2) 控制系统方框图....................................................................... 错误!未定义书签。

化工原理课程设计精馏塔

化工原理课程设计:精馏塔

一、设计题目

设计一个年产10万吨的乙醇-水溶液精馏塔。

该精馏塔将采用连续多级蒸馏的方式,将乙醇与水进行分离。

乙醇的浓度要求为95%(质量分数),水含量要求低于5%。

二、设计要求

1. 设计参数:

操作压力:常压

进料流量:10万吨/年

进料组成:乙醇40%,水60%(质量分数)

产品要求:乙醇95%,水5%

2. 设计内容:

完成精馏塔的整体设计,包括塔高、塔径、填料类型、进料位置、塔板数、回流比等参数的计算和选择。

同时,还需完成塔内件(如进料口、液体分布器、再沸器等)的设计。

3. 绘图要求:

需要绘制精馏塔的工艺流程图和结构示意图,并标注主要设备参数。

4. 报告要求:

完成设计报告,包括设计计算过程、结果分析、经济性分析等内容。

三、设计步骤

1. 确定设计方案:根据题目要求,选择合适的精馏塔类型(如筛板塔、浮阀塔等),并确定进料位置、塔板数和回流比等参数。

2. 计算塔高和塔径:根据精馏原理和物料性质,计算所需塔高和塔径,以满足分离要求。

3. 选择填料类型:根据物料的特性和分离要求,选择合适的填料类型,以提高传质效率。

4. 设计塔内件:根据塔板数和填料类型,设计合适的进料口、液体分布器、再沸器等塔内件。

5. 进行工艺计算:根据进料组成、产品要求和操作条件,计算每块塔板的温度和组成,以及回流比等参数。

6. 进行经济性分析:根据设计方案和工艺计算结果,分析项目的投资成本和运行成本,评估项目的经济可行性。

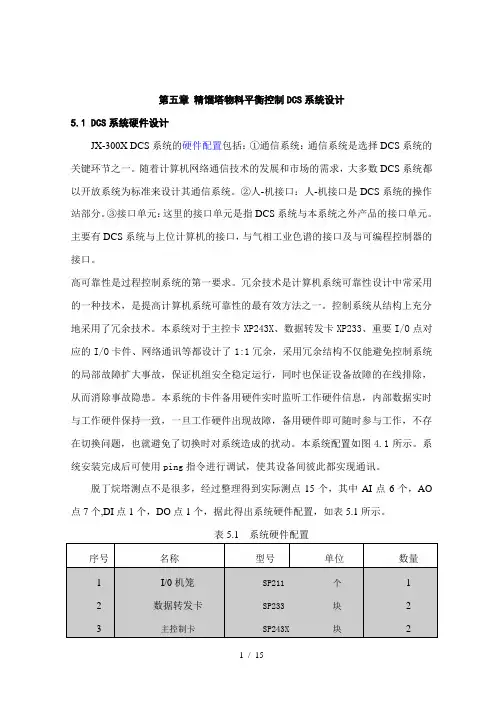

第五章精馏塔物料平衡控制DCS系统设计5.1 DCS系统硬件设计JX-300X DCS系统的硬件配置包括:①通信系统:通信系统是选择DCS系统的关键环节之一。

随着计算机网络通信技术的发展和市场的需求,大多数DCS系统都以开放系统为标准来设计其通信系统。

②人-机接口:人-机接口是DCS系统的操作站部分。

③接口单元:这里的接口单元是指DCS系统与本系统之外产品的接口单元。

主要有DCS系统与上位计算机的接口,与气相工业色谱的接口及与可编程控制器的接口。

高可靠性是过程控制系统的第一要求。

冗余技术是计算机系统可靠性设计中常采用的一种技术,是提高计算机系统可靠性的最有效方法之一。

控制系统从结构上充分地采用了冗余技术。

本系统对于主控卡XP243X、数据转发卡XP233、重要I/O点对应的I/O卡件、网络通讯等都设计了1:1冗余,采用冗余结构不仅能避免控制系统的局部故障扩大事故,保证机组安全稳定运行,同时也保证设备故障的在线排除,从而消除事故隐患。

本系统的卡件备用硬件实时监听工作硬件信息,内部数据实时与工作硬件保持一致,一旦工作硬件出现故障,备用硬件即可随时参与工作,不存在切换问题,也就避免了切换时对系统造成的扰动。

本系统配置如图4.1所示。

系统安装完成后可使用ping指令进行调试,使其设备间彼此都实现通讯。

脱丁烷塔测点不是很多,经过整理得到实际测点15个,其中AI点6个,AO 点7个,DI点1个,DO点1个,据此得出系统硬件配置,如表5.1所示。

表5.1 系统硬件配置5.2 DCS系统的组态设计5.2.1 I/O组态确定了系统的硬件配置,这样可以开始进行主机设置。

该系统测点较少,需要一个控制站,一个操作站、工程师站,分别命名为OS130、ES130。

图5.1 主机设置主机设置完成以后,可以进行控制站的I/O 组态,I/O 组态主要包括下面的一些内容:1. 数据转发卡设置2. I/O 卡件设置3. 信号点设置数据转发卡组态是对某一控制站内部的数据转发卡在SBUS-S2 网络上的地址以及卡件的冗余情况等参数进行组态。

精馏塔控制系统课程设计精馏塔控制系统课程设计一、概述精馏塔是化学工业中重要的分离设备之一,广泛应用于化工、石油、食品等领域。

精馏塔的主要功能是将混合液进行分离,得到高纯度的产品。

在生产过程中,精馏塔的控制系统对于保证产品质量、降低能耗、提高生产效率等方面具有重要作用。

因此,本课程设计旨在设计一个精馏塔的控制系统,以实现对混合液的分离过程进行精确控制。

二、设计要求1.了解精馏塔的工作原理及流程;2.分析精馏塔的工艺参数和控制要求;3.设计精馏塔的控制系统方案;4.选择合适的控制仪表和设备;5.完成控制系统的硬件和软件设计;6.进行系统调试和性能评估。

三、工作原理及流程精馏塔是一种基于蒸馏原理的分离设备。

在蒸馏过程中,混合液在精馏塔内被加热和冷却,使得不同成分的液体在特定温度下达到气液平衡状态。

通过这种方式,高纯度的产品可以从混合液中分离出来。

精馏塔的主要组成部分包括:原料液进料口、蒸汽加热器、分离器、冷凝器、产品收集器等。

四、工艺参数和控制要求精馏塔的主要工艺参数包括:进料流量、蒸汽流量、回流比、塔顶温度、塔底温度等。

控制要求包括:1.稳定进料流量,以保证原料液的供应;2.控制蒸汽流量,以维持所需的加热温度;3.调节回流比,以改变产品的纯度和产量;4.控制塔顶和塔底温度,以保证产品的质量和分离效果。

五、控制系统方案设计根据工艺参数和控制要求,可以采用以下控制系统方案:1.进料流量控制:采用流量计测量进料流量,通过调节阀控制进料流量;2.蒸汽流量控制:采用蒸汽压力传感器测量蒸汽压力,通过调节阀控制蒸汽流量;3.回流比控制:采用流量计测量回流比,通过调节阀控制回流比;4.塔顶温度控制:采用温度传感器测量塔顶温度,通过调节阀控制蒸汽流量,以维持温度稳定;5.塔底温度控制:采用温度传感器测量塔底温度,通过调节阀控制加热器的加热功率,以维持温度稳定。

六、控制仪表和设备选择根据控制系统方案,可以选择以下控制仪表和设备:1.流量计:用于测量进料流量和回流比;2.压力传感器:用于测量蒸汽压力;3.温度传感器:用于测量塔顶和塔底温度;4.调节阀:用于控制进料流量、蒸汽流量和回流比;5.加热器:用于加热原料液;6.PLC控制器:用于实现控制逻辑和数据处理。

精馏塔控制方案设计安徽理工大学课程设计(论文)任务书机械工程学院设计题目精馏塔控制方案设计精馏塔控制系统的设计本课程设计为加压精镏操作,原料液为脱丙烷塔塔釜的混合液 14056kg/h ,分离后镏出液为高纯度的 C4产品,釜液主要是 C5以上组分。

87.8摄氏度的原料 液从精镏塔的第16块塔板(全塔共32块塔板)进料,塔顶蒸气经全凝器冷凝为液体后进入回流罐,回流罐内的液体由泵抽出 (液位要求为 54.2%),一部分作为回流液送回精镏塔第 32块塔板,另一部分作为产品送出 塔釜中液体的一部分经再沸器后回精镏塔, 另一部分作为塔底采出产品(7349kg/h )。

再沸器由加热蒸气加热。

灵敏板温度要求保持为 89.3摄氏度,塔釜温 度要求为 109摄氏度,液位要求为 98%,另工艺中FA414要求液位保持为 88%另附精镏塔工艺流程图。

1. 到图书馆查找相关资料,对被控对象进行分析,确定系统控制结构方案,完成 控制系统原理方框图。

2. 画精馏塔带控制点的工艺流程图。

3.仪表选型,根据有关仪表目录或网站的仪表性能参数,进行仪表选型。

4. 精馏塔控制系统调节器参数的整定。

5. 编写设计说明书: (1) 提出控制系统的基本任务和要求。

(2) 被控对象动态特性分析。

(3) 选择控制系统控制结构,画控制原理方框图。

(4) 精馏塔带控制点的工艺流程图。

(5) 控制器参数整定。

(6) 编制出控制设备表或仪表数据表等有关仪表信息的设计文件。

过控教研室 学生姓名专业(班级) 过控09-2班 设 计 技 术参数设计要求 (6707kg/h)。

(7)设计总结。

安徽理工大学毕业设计(论文)成绩评定表学生姓名:学号:专业班级:过控09-2毕业设计题目:_______ 精馏塔控制方案设计__________________________指导教师评语:XX同学能够按时参加综合设计,基本上能做到不旷课、迟到、早退,也能遵守实验室纪律;能够按照本次综合设计任务书的要求完成了大部分任务,并较好地演示了其完成的设计内容;在检查设计时,该生能对其设计内容进行了介绍,并能就指导教师提出的问题进行了回答。

精馏塔的控制(一)掌握要点及要求1、掌握简单精馏塔的控制问题与分解方法;2、掌握精馏塔的静态特性;3、了解精馏塔对象中操作变量对主要被控变量的动态影响程度与速度;4、针对塔顶、塔底产品质量不同的要求,掌握基本控制系统的分析与设计方法;5、了解精馏塔的复杂控制与先进控制方法6.1概述6.1.1精馏塔控制要求及影响因素1.操作要求(1)产品质量指标塔顶或塔底产品之一保证合乎规定的纯度要求,而另一个产品维持在某一规定的范围内。

2.物料平衡(1)馏出液和备液的平均采出量之和应等于平均进料量,而且缓慢变化。

(2)塔内及塔顶、塔底容器的蓄热量应介于规定的上下限之间(3)保证高产优质,低消耗,如为保证塔顶产品纯度加大回流,但有消耗大量的蒸汽,物料平衡一般采用均匀、比值控制系统。

3.束条件:(1)塔内蒸汽速度既不能过高,也不能过低,过高引起液泛,过低塔板效率低。

(2)对再沸器的加热温差,加热蒸汽冷凝量和冷凝器冷却温差都有一定限制。

9不能超过临界温差)临界温差:由核状沸腾转为膜状沸腾时的温差,单位时间,单位面积内所传递热量称为临界热负荷液体在管外大容积内沸腾,膜系数与温差关系:随着温度差增加,汽化核数和气泡长大速率也增加,以致大量的气泡在加热表面层集合,形成蒸汽膜,热量必须通过此膜传递到液体当中去,由于蒸汽导热系数小,从而传热困难,以至膜系数下降。

工业生产一般维持在核状沸腾区操作,超过该区,进入膜状沸腾回烧坏传热管4、影响塔操作的干扰因素:(1)塔压波动(2)进料量F (3)进料成分Ef (4)进料温度Tf(5)进料状态①气相②液相③汽/液混合(6)热剂或蒸汽 Ps、Gs (7)汽剂或进口温度Gw、Tw(8)环境温度6.1.2精馏塔各干扰因素的分析及调节手段的确定1.塔压波动对操作影响及调节方法(1)塔压波动对操作影响(1)塔压波动影响汽液平衡(2)塔压波动影响物料平衡P↑→F↓ P↑→D↑(3)增加波动破坏X-T关系,压力低,沸点低(2)影响压力波动因素(3)控制塔压办法:塔压控制方法通常根据塔动作情况,可分为:常压塔、减压塔和加压塔分别控制。

- --目录1 精馏塔控制系统介绍 (1)1.1精馏塔原理 (1)1.2控制要求及干扰因素 (1)2 设计任务及要求 (2)3 均匀控制系统 (2)3.1均匀控制概念 (2)3.2均匀控制系统特点 (4)4设计方案选择 (5)4.1方案一简单均匀控制 (5)4.2方案二串级均匀控制 (5)5 系统各器件选型 (7)5.1检测转换元件的选择、性能参数 (7)5.2调节阀气开气关式选择 (9)6.系统仿真与分析 (11)7.小结与体会 (12)参考文献 (13)精馏塔的均匀控制系统设计1 精馏塔控制系统介绍1.1 精馏塔原理精馏塔是进行精馏的一种塔式汽液接触装置,又称为蒸馏塔。

有板式塔与填料塔两种主要类型。

根据操作方式又可分为连续精馏塔与间歇精馏塔。

蒸汽由塔底进入,与下降液进行逆流接触,两相接触中,下降液中的易挥发(低沸点)组分不断地向蒸汽中转移,蒸汽中的难挥发(高沸点)组分不断地向下降液中转移,蒸汽愈接近塔顶,其易挥发组分浓度愈高,而下降液愈接近塔底,其难挥发组分则愈富集,达到组分分离的目的。

由塔顶上升的蒸汽进入冷凝器,冷凝的液体的一部分作为回流液返回塔顶进入精馏塔中,其余的部分则作为馏出液取出。

塔底流出的液体,其中的一部分送入再沸器,热蒸发后,蒸汽返回塔中,另一部分液体则作为釜残液取出。

蒸馏的基本原理是将液体混合物部分气化,利用其中各组份挥发度不同(相对挥发度)的特性,实现分离目的的单元操作。

蒸馏按照其操作方法可分为:简单蒸馏、闪蒸、精馏和特殊精馏等。

1.2 控制要求及干扰因素为了保证精馏生产工序安全、高效持续进行,改造生产工艺提出如下控制要求:(1) 保证产品质量。

以塔顶产品的纯度作为质量参数进行控制,构建质量控制系统。

(2) 保证平稳生产。

首先要使精馏塔的进料参数保持稳定;其次为了维持塔的物料平衡,要控制塔顶和塔底产品采出量,使其和等于进料量;再次塔内的储液量应保持在限定的范围内;最后要控制塔内压力稳定。

精馏塔课程设计第一章概述高径比很大的设备称为塔器。

用于蒸馏(精馏)和吸收的塔器分别称为蒸馏塔和吸收塔。

塔设备是化工、石油化工、生物、制药等生产过程中广泛采用的气液传质设备。

蒸馏和吸收作为分离过程,虽基于不同的物理化学原理,但均属于气液两相间的传质过程,有着共同特点,可在同样的设备中进行操作。

一、塔设备的基本功能和性能评价指标为获得最大的传质速率,塔设备应该满足两条基本原则:(1)使气液两相充分接触,适当湍动,以提供尽可能大的传质面积和传质系数,接触后两相又能及时完善分离;(2)在塔内使气液两相有最大限度的接近逆流, 以提供最大的传质推动力。

板式塔的各种结构设计、新型高效填料的开发,均是以这两条原则的体现和展示。

从工程目的出发,塔设备性能的评价指标如下:(1)通量-----单位塔截面的生产能力,表征塔设备的处理能力和允许空塔气速;(2)分离效率-----单位压降塔的分离效果,对板式塔以板效率表示,对填料塔以等板高度表示;(3)适应能力-----操作弹性,表现为对物料的适应性及对负荷的适应性。

塔设备在兼顾通量大、效率高、适应行强的前提下,还应该满足流动阻力低、结构简单、金属耗量少、造价低、易于操作控制等要求。

一般来说,通量、效率和压强是互相影响甚至是互相矛盾的。

对于工业大规模生产来说,应该在保持高通量前提下,争取效率不过与降低;对于精密分离来说,应优先考虑高效率,而通量和压强则放在第二位。

二、塔设备的类型根据塔内气液接触部件的结构型式,可分为板式塔和填料塔两大类。

按塔内气液接触方式,有逐级接触式和微分(连续)接触式之分。

板式塔内设置一定数量的塔板,气体以鼓泡状、蜂窝状、泡沫状或喷射形式穿过板上的液层,进行传质与传热。

在正常操作下,气相为分散相,液相为连续相,气相组成呈阶梯变化,属逐级接触逆流操作过程。

工业生产中,一般当理物料量较大时多采用板式塔,当要求塔径在0.8m以下时多采用填料塔。

现在这种局面已有所改变,直径在30m以上的填料塔已在工业生产中运行。

摘要精馏是一种利用回流使液体混合物得到高纯度分离的蒸馏方法,是工业上应用最广的液体混合物分离操作广泛用于石油、化工、轻工、食品、冶金等部门。

精馏的目的是利用混合液中各组分具有不同的挥发度,将各组分分离并达到规定的纯度要求。

精馏过程的实质是利用混合物中各组分具有不同的挥发度,即同一温度下各组分的蒸汽分压不同,使液相中轻组分转移到气相,气相中的重组分转移到液相,实现组分的分离。

精馏操作的应用越来越广,分流物料的组分越来越多,分离的产品纯度越来越高。

本文主要围绕选丁醇塔为研究对象,在分析其工艺流程和系统构成的基础上,结合实际系统,进行了温度、流量、液位、和压力等影响因素方面的控制系统设计,详细设计了精馏过程的控制方案,包括串级控制、分程控制等。

使精馏塔控制系统达到工业生产的要求。

关键词:精馏,控制系统,串级控制,分程控制AbstractDistillation is a use of liquid mixture backflow get high purity of distillation separation method, is the most widely used in industry of liquid mixture separation operation widely used in petroleum, chemical industry, light industry, food, metallurgical and other departments. The goal was to use the mixture of distillation of components with different volatile degree, separation and the various components of the purity of the specified requirements. The essence of the distillation process is to use the mixture of components with different volatility for, namely the same temperature of various components of the steam partial pressure of different, make the light component in liquid phase transfer to the gas phase, restructuring of the gas phase transfer to liquid, realize the separation of components. Distillation operation used more and more widely, tap the components of the material is more and more, the separation of more and more high purityThis paper, focusing on choose butanol tower as the research object, the analysis of the process flow and system components on the basis of the practical system, the temperature, flow, liquid level, and stress factors as the control system design, detailed design the distillation process control plan, including cascade control, process control points. Make the column to industrial control system of production requirements. Keywords: Distillation. Control system. Cascade control. Process control points目录摘要 (I)Abstract (II)第1章绪论 (1)1.1 课题研究的目的和意义 (1)1.2 本课题的主要研究内容 (1)第2章精馏过程的控制分析 (3)2.1 基本原理 (3)2.2精馏塔的工艺要求 (4)2.3精馏塔的特性 (4)2.3.1精馏塔的静态特性 (4)2.3.2 精馏塔的动态特性 (6)2.4 精馏过程的工艺流程简介 (7)2.5 精馏过程的控制需求分析 (8)2.5.1压力控制 (9)2.5.2液位控制 (9)2.5.3流量控制 (9)2.5.4温度控制 (10)第3章精馏过程的控制方案设计 (11)3.1精馏塔塔顶压力控制方案设计 (11)3.2精馏塔塔釜和回流罐液位控制方案设计 (12)3.3 精馏塔塔釜温度控制方案设计 (13)3.4 精馏塔流量控制方案设计 (15)3.5精馏过程总体控制方案设计 (15)第4章设备仪表选型 (18)4.1 测控仪表选型 (18)4.1.1压力变送器 (19)4.1.2流量传感器 (19)4.1.3液位测量仪表 (21)4.1.4温度测量仪表 (21)4.2执行机构选型 (23)第5章控制功能的实现 (25)5.1串级控制 (25)5.2串级温度控制系统仿真 (29)结束语 (33)谢辞 (34)参考文献 (35)第1章绪论1.1 课题研究的目的和意义丁辛醇是随着石油化工、聚氯乙烯材料工业以及羰基合成工业技术的发展而迅速发展起来的。

基于均匀控制的精馏控制系统【摘要】石油化工生产过程是一个连续生产过程,随着生产的进一步强化,使得前后生产过程的关系更加紧密,往往出现前一设备的出料直接作为后一设备的进料,而后者的出料又连续输送给其他设备作为进料[1],但生产过程中每个设备都希望维持自身平衡,这就必须打破前一设备或后一设备的平衡,以至整个多塔系统不能保持稳定。

为解决这一矛盾,以往靠增加缓冲罐的办法来解决,通过缓冲物料累积量的变化,以达到两塔或多塔操作平稳。

从控制方案上看,为解决这些矛盾,使生产过程统筹兼顾,我们在精馏控制系统中引入均匀控制,该控制方案能有效解决以上矛盾,表现出了很好的控制效果。

【关键词】均匀控制;精馏;单回路;串级;双冲量1.精馏系统概述在典型的有机硅精馏系统中,高沸物裂解产品将被通过精馏的方法,将其中的一甲基二氯氢硅烷、三甲基一氯硅烷、一甲基三氯硅烷和二甲基二氯硅烷单独分离出来[2]。

系统一般主要包括脱低塔、一甲塔、二甲塔和脱高塔等几个串联塔和一个间歇精馏塔[3]。

主要分离过程为:高沸物裂解产物由泵送入脱低塔,在该塔完成低沸点组分(包括三甲基氯硅烷及沸点比三甲基氯硅烷低的组分)与沸点较高的组分(包括一甲基三氯硅烷、二甲基二氯硅烷及高沸物)的分离。

在该塔的进料口以上设置有两个侧线采出口,第一侧线采出口采出一甲含氢产品,其纯度在99%以上,第二侧线采出口采出粗三甲馏分,粗三甲馏分进入间歇精馏塔,回收少量的三甲基一氯硅烷。

脱低塔塔顶气相为以氯甲烷为主的轻组分,可以过进一步用冷冻盐水冷凝回收少量的四甲基硅烷、三氯氢硅和二甲基一氯氢硅。

沸点更低的氯甲烷排放进入吸收系统,脱低后的塔釜产品进入一甲塔。

一甲塔塔顶采出合格的一甲基三氯硅烷产品,其纯度大于99%,塔釜产物进入二甲塔。

二甲塔塔釜产品进入脱高塔,二甲塔塔顶产品返回一甲塔。

脱高塔主要完成二甲基二氯硅烷与高沸物的分离,塔顶采出合格的二甲基二氯硅烷产品,纯度在99%以上,塔釜为高沸物产品[4]。

辽宁工业大学过程控制系统课程设计(论文)题目:精馏塔提馏段温度控制系统设计院(系):电气工程学院专业班级:自动化082学号: 080302051学生姓名:曹威指导教师:起止时间:2011.06.27-2011.07.04课程设计(论文)任务及评语院(系):电气工程学院教研室:测控技术与仪器注:成绩:平时20% 论文质量60% 答辩20% 以百分制计算摘要随着石油化工的迅速发展,精馏操作的应用越来越广,分流物料的组分越来越多,分离的产品纯度越来越高。

采用提馏段温度作为间接质量指标,它能够较直接地反映提馏段产品的情况。

将提馏段温度恒定后,就能较好地确保塔底产品的质量达到规定值。

所以,在以塔底采出为主要产品、对塔釜成分要求比对馏出液高时,常采用提馏段温度控制方案。

由于精馏塔操作受物料平衡和能量平衡的制约,鉴于单回路控制系统无法满足精馏塔这一复杂的、综合性的控制要求,设计了基于串级控制的精馏塔提馏段温度控制系统。

影响物料平衡因素包括进料量和进料成分变化,顶部馏出物及底部出料变化;影响能量平衡因素主要包括进料温度或热焓变化,再沸器加热量和冷凝器冷却量变化,及塔的环境温度变化。

采用串级控制系统能有效地去除蒸汽压强的波动对温度的影响。

使用超驰控制系统控制釜液输出端,在塔釜温度较低时,塔底不出料只有当温度达到低线以上,液位控制器取代温度控制器以后,才有出料排出。

关键词:提馏段温度串级控制超驰控制目录第1章绪论 (1)第2章控制方案 (2)2.1 基本原理 (2)2.1.1物料平衡关系 (2)2.2设计方案 (3)2.2.1控制方案类型 (3)2.2.2控制方案的选择 (4)第3章系统各仪表选择 (8)3.1 检测变送器的原理 (8)3.1.1 温度变送器的选择 (8)3.1.2 流量变送器的选择 (9)3.1.3 液位变送器的选择 (10)3.2 执行器的选择 (10)3.3 调节器的选择 (10)3.4 调节器与执行器、检测变送器的选型 (12)第4章系统仿真 (13)4.1串级控制系统matlab仿真分析 (13)4.2液位控制系统仿真分析 (14)第5章课程设计总结 (16)参考文献 (17)第1章绪论精馏塔是化工生产中分离互溶液体混合物的典型分离设备。

目录1 精馏塔控制系统介绍 (1)1.1精馏塔原理 (1)1.2控制要求及干扰因素 (1)2 设计任务及要求 (2)3 均匀控制系统 (2)3.1均匀控制概念 (2)3.2均匀控制系统特点 (4)4设计方案选择 (5)4.1方案一简单均匀控制 (5)4.2方案二串级均匀控制 (5)5 系统各器件选型 (7)5.1检测转换元件的选择、性能参数 (7)5.2调节阀气开气关式选择 (9)6.系统仿真与分析 (11)7.小结与体会 (12)参考文献 (13)精馏塔的均匀控制系统设计1 精馏塔控制系统介绍1.1 精馏塔原理精馏塔是进行精馏的一种塔式汽液接触装置,又称为蒸馏塔。

有板式塔与填料塔两种主要类型。

根据操作方式又可分为连续精馏塔与间歇精馏塔。

蒸汽由塔底进入,与下降液进行逆流接触,两相接触中,下降液中的易挥发(低沸点)组分不断地向蒸汽中转移,蒸汽中的难挥发(高沸点)组分不断地向下降液中转移,蒸汽愈接近塔顶,其易挥发组分浓度愈高,而下降液愈接近塔底,其难挥发组分则愈富集,达到组分分离的目的。

由塔顶上升的蒸汽进入冷凝器,冷凝的液体的一部分作为回流液返回塔顶进入精馏塔中,其余的部分则作为馏出液取出。

塔底流出的液体,其中的一部分送入再沸器,热蒸发后,蒸汽返回塔中,另一部分液体则作为釜残液取出。

蒸馏的基本原理是将液体混合物部分气化,利用其中各组份挥发度不同(相对挥发度)的特性,实现分离目的的单元操作。

蒸馏按照其操作方法可分为:简单蒸馏、闪蒸、精馏和特殊精馏等。

1.2 控制要求及干扰因素为了保证精馏生产工序安全、高效持续进行,改造生产工艺提出如下控制要求:(1) 保证产品质量。

以塔顶产品的纯度作为质量参数进行控制,构建质量控制系统。

(2) 保证平稳生产。

首先要使精馏塔的进料参数保持稳定;其次为了维持塔的物料平衡,要控制塔顶和塔底产品采出量,使其和等于进料量;再次塔内的储液量应保持在限定的范围内;最后要控制塔内压力稳定。

(3) 满足约束条件。

系统必须满足一些参数的极限值所限定的约束条件,如塔内气体流速的上下限、塔内压力极限值等。

(4) 节能要求及经济性。

主要是再沸器的加热量和冷凝器的冷却能量消耗。

影响产品质量指标和平稳生产的主要干扰因素有: ①进料流量( F) 的波动; ②进料成分( Z F) 的变化; ③进料温度( T F) 和进料热焓值( Q F) 的变化;④再沸器加热剂输入热量的变化; ⑤冷却剂在冷凝器内吸收热量的变化; ⑥环境温度的变化。

2 设计任务及要求精馏塔控制系统主要分为三部分控制:(1)塔釜温度控制精馏塔塔釜温度是产品成分的间接质量指标,要求温度检测点在系统受到干扰时温度变化灵敏,因此塔内测温点设置在灵敏板上,通过控制再沸器蒸汽流量来实现温度的稳定。

本部分可采用前馈- 串级控制系统,可降低对调节阀的要求。

(2)塔顶回流量控制为保证精馏塔物料平衡,使其平稳运行,要控制塔顶和塔底采出量,对塔顶采出用回流量来控制,构成回流罐液位- 回流量串级控制系统。

(3)塔釜采出量控制第一精馏塔和第二精馏塔是物料连续的过程,第一塔的出料为第二塔的进料,工艺要求第一塔的液位稳定在一定的范围内,第二塔的进料量必须平稳,如果设置2 个单回路控制系统进行控制,2 个控制系统将会发生矛盾,解决这个矛盾的有效办法就是采用均匀控制系统。

本次设计任务是针对塔釜采出量设计均匀控制3 均匀控制系统3.1均匀控制概念均匀控制是指一种控制方案所起的作用而言,因为就方案的结构看,有时像一个简单液位(或压力)定值控制系统,有时又像一个液位与流量(或压力与流量)的串级控制系统。

所以要识别一些方案是否起均匀控制作用,或者在怎样的情况下应该设计均匀控制方案,从本质上去认识他们是非常重要的。

石油化工生产过程是一个连续生产过程,随着生产的进一步强化,使得前后生产过程的关系更加紧密了,往往出现前一设备的出料直接作为后一设备的进料,而后者的出料又连续输送给其他设备作进料。

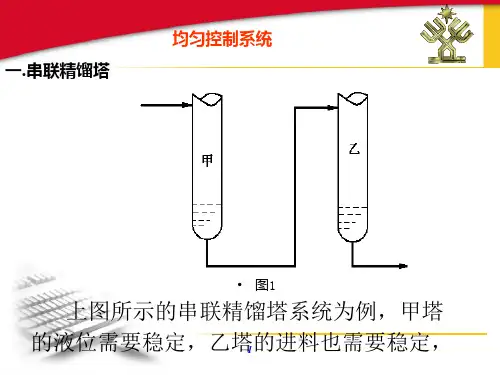

现以连续精馏的多塔分离过程为例,如图1所示前后精馏塔供求关系。

图1 前后精馏塔的供求关系显然作为单个精馏塔,都希望自身操作平衡。

对于甲塔来说,塔釜液位往往是一个重要参数,因为它与塔釜的传热和汽化有较大关系(釜内有溢流用的隔板者除外),影响分离效果,为此装有液位控制系统。

当液位由于某种干扰而变化时,液位控制器就通过改变出料量来维持液位稳定。

而甲塔出料的波动对乙塔来说是一个进料扰动,使乙塔的平衡操作受到破坏,这种影响一直会继续下去,以至整个多塔系统的操作不能稳定。

对乙塔来说,他从自身的平衡操作要求出发,希望进料稳定,会提出设置进料流量控制系统。

显然,这是与甲塔的液位控制系统的 工作是相互矛盾的,以致两个系统都无法正常工作。

为解决这一矛盾,以往靠增加缓冲罐的办法来解决。

通过缓冲物料累积量的变化,以达到两塔操作平稳。

但这要增加设备投资和扩大装置占地面积,并且有些化工中间产品经缓冲罐后有可能产生其他化学反应,因此也不是一种理想的办法。

现在从控制方案上去寻找出路,这要着眼于物料平衡控制,让供求矛盾限制在一定条件下进行渐变,以满足前后两塔的不同要求。

对这个例子来说,就是要将前塔塔釜看成一个缓冲罐,利用控制系统充分发挥它的缓冲作用。

也就是说,在进料量(前塔)变化时,让塔釜液位在最大允许的限度内平缓变化,从而使输出流量的到平缓(平稳缓变)。

因为:出入Q Q dtdH A -= 要起缓冲作用,就要借助于dt dH 的变化。

例如,入Q 变化2,可以调节使H 变化1,Q 出变化1,这样来发挥贮罐的缓冲作用。

由此可见,后塔的进料平缓变化是以前塔液位的波动为代价的。

这种能充分发挥贮罐缓冲作用的控制系统,被称为均匀控制。

因此,均匀控制不是指控制系统的结构,而是指控制目的而言。

是为了使前后设备(或容器)在物料供求上达到相互协调,统筹兼顾。

3.2均匀控制系统特点均匀控制的特点有如下三条:(1)表征前后供求关系的两个参数是矛盾的;(2)两个参数应该是缓慢变化的;(3)两个参数只能在允许的范围内波动。

如图2所示是反映液位与流量的几种不同变化情况。

(a )是单纯的液位定值控制;(b )是单纯的流量定值控制;(c )是实现均匀控制以后,液位与流量都渐变的波动情况,但波动比较缓慢。

图2 液位与流量几种不同变化情况4设计方案选择4.1 方案一简单均匀控制如图4-1所示为精馏塔塔底液位与出料流量的均匀控制系统。

从方案外表上看,他像一个单回路液位定值控制系统,并且确实常被误解。

所不同的主要在于控制器的控制规律选择及参数整定问题上。

在所有均匀控制系统中都不需要,也不应该加正微分作用,恰恰相反有时需要加反微分作用,一般采用纯比例控制,有时可用比例积分控制作用。

而且在参数整定上,一般比例度要大于100%,且积分时间也要放的相当大,这样才能满足均匀控制要求。

该方案结构简单,但他对于克服阀前后压力变化的影响及液位贮罐自衡作用的影响效果较差。

简单均匀控制系统适用于:进料量为主干扰,流量波动大,自衡能力弱的对象。

(自衡能力弱指:当流量变化很激烈,而液位变化很小)图4-1简单均匀控制系统4.2 方案二串级均匀控制如图4-2所示是蒸馏塔塔底液位与采出流量的串级均匀控制,从外貌看与典型的串级控制系统完全一样,但他的目的是实现均匀控制,增加一个副环流量控制系统的目的是为了消除阀前后压力干扰及自衡作用对流量的影响。

因此副环与串级控制中的副环一样,副控制器参数整定的要求与前面所讨论的串级控制对副环的要求相同。

而主控制器(即液位控制器)则与简单均匀控制的情况作相同处理。

图4-2 串级均匀控制系统其工作过程如下:当甲塔液位上升,导致液位调节器输出增大,流量调节器输出增大,控制阀门缓慢增大;反映在工艺参数上,液位不是立即快速下降,而是继续缓慢上升,乙塔的进料量也缓慢增加。

液位与流量均缓慢地变化,实现了均匀协调的控制目的;当乙塔的进料量增大,首先通过流量调节器使控制阀门开度缓慢减小;当这一作用使甲塔的液位下降时,液位调节器输出减小,进一步缓慢改变调节阀的开度,使系统工作在新的平衡点。

主副控制器一般采用比例或比例积分控制律。

主控制器的参数整定与简单均匀控制系统相同,副控制器的参数整定一般为δ=100~200% ,Ti为0.1~1分钟简单均匀控制系统只适用于干扰较小、对流量均匀程度要求不高的场合,为提高控制效果,本设计采用液位- 流量串级均匀控制系统。

要达到均匀控制的目的,主、副控制器中都不应有微分作用,液位控制器选择PI 控制作用,流量控制器选择比例控制作用,整控制器参数时注意控制作用要弱。

串级均匀控制系统既可使第一塔的液位保持在允许的范围之内,又可使第二塔进料保持平稳,维持了产品生产前后工序的协调,保证了设备稳定运行。

液位- 流量串级均匀控制系统方框图如图4-3所示。

图4-3液位-流量串级均匀控制系统方框图5 系统各器件选型5.1检测转换元件的选择、性能参数本系统需要使用的检测转换元件为流量检测转换元件和液位检测转换元件,下面分别介绍这两种检测转换元件。

一、流量检测转换元件在工程上,流量是指单位时间内通过管道某一截面的物料数量,其常用的计量单位有以下三种:1)体积流量Q 单位时间内通过某一截面的物料体积,用立方米每小时(m 3/h ),升每小时(l/h )等单位表示。

2)重量流量G 单位时间内通过某一截面的物料的重量,一般用公斤力每小时(Kgf/h )表示。

3)质量流量M 单位时间内通过某一截面的物料的质量,可用公斤每小时(Kg/h )表示。

上述三种流量之间的关系为M=ρQ (5.1)G Q gQ gM γρ=== (5.2)式中,ρ是流体密度;γ是流体重度;g 是重力加速度。

流量测量方法和仪表的种类繁多,分类方法也很多,根据本题要求选择差压式流量计差压式流量计由一次装置(检测件)和二次装置(差压转换和流量显示仪表)组成。

通常以检测件形式对差压式流量计分类,如孔板流量计、文丘利流量计、均速管流量计等。

二次装置为各种机械、电子、机电一体式差压计,差压变送器及流量显示仪表。

差压式流量计的检测件按其作用原理可分为:节流装置、水力阻力式、离心式、动压头式、动压头增益式及射流式几大类。

差压式流量计的原理是:根据伯努利能量方程,当流体流经管道中的节流装置(如孔板)时,流束将在节流装置处形成局部收缩,流速增加,静压力降低,在节流装置前后产生微小的静压力差(称为差压)。

流体的流速越快,节流装置前后产生的差压也越大,从而可以通过测量差压来间接测量流量的大小。

图5-1图5-1所示为孔板式的节流元件,理论分析与实验表明,孔板两侧的压力差,即ΔP=P1-P2与质量流量M 之间有如下关系:421M p ρρβ∆==∆- (5.3) 其中 421K ρβ=- (5.4) 式(5.3)表明,流量M 与差压ΔP 的平方根成正比。