镀铬不良原因调查

- 格式:doc

- 大小:33.50 KB

- 文档页数:7

电镀不良分析报告一、背景介绍电镀是一种常用的表面处理技术,通过电化学方法将金属镀层均匀地附着在金属或非金属基材上,以提高其表面的硬度、耐腐蚀性和美观度。

然而,有时在电镀过程中可能会出现不良现象,如颜色不均匀、气泡生成、层状剥落等问题。

本报告旨在分析电镀不良问题的原因,并提出解决方案。

二、问题描述本次电镀过程中,出现了以下不良现象:1.镀层颜色不均匀,呈现出斑驳的色彩。

2.镀层表面出现小气泡,影响美观度。

3.镀层出现局部剥落现象,影响涂层的耐腐蚀性能。

三、分析过程1. 镀层颜色不均匀的原因分析首先,我们需要考虑以下几个可能的原因:•电镀液中镀层成分浓度不均匀,导致颜色差异。

•电流密度不均匀,使得某些部位的金属镀层过厚或过薄。

•温度控制不当,造成镀层颜色不稳定。

•电解质配比不正确,影响镀层颜色的形成。

经过检查发现,电镀液中的镀层成分浓度均匀,因此可以排除第一种可能原因。

通过观察可以发现,镀层颜色不均匀的区域与电流密度有关,这表明电流密度的不均匀导致颜色差异。

进一步的分析发现,镀层颜色不均匀主要集中在边缘位置,这可能是电流从边缘位置迅速流过导致的。

解决这个问题的方法是增加边缘处的电流密度,可以通过增大电流的输入或者调整阳极位置来实现。

2. 镀层表面气泡的原因分析气泡的产生是由于气体在电解液中被电解产生并附着在镀层表面。

存在以下几个可能的原因:•电解液中的杂质含量较高。

•电解液中的湿剂浓度不适宜。

•电流密度过大,使得气泡无法被排除。

经过检测,电解液中的杂质含量符合标准要求,因此第一种可能原因可以排除。

进一步检查发现,电解液中的湿剂浓度偏高,这是导致气泡产生的重要原因。

调整湿剂浓度至合适范围可以解决这个问题。

此外,如果电流密度过大,也会造成气泡无法被排除。

因此,需要对电流密度进行适当的调整,以保证正常的电解过程。

3. 镀层剥落的原因分析镀层的剥落可能是由于以下原因引起:•预处理工艺存在问题,导致基材表面不洁净。

现代电镀网:装饰铬镀铬层脱落的原因分析

1、底层镍钝化

2、镀铬过程中断电

原因分析:在镀铬过程中断电或导电不良,出现电流中断,易使工件的镍镀层在镀铬液中钝化,出现铬层发花现象

处理方法:

a.断电后,取出工件,用酸活化后重新电镀;

b.清理导电触点,擦洗阳极,保证导电良好

3、阴极电流密度过大

处理方法:

a.准确测量受镀工件面积,合理设定电流值,并严格控制镀液温度至标准值;

b.必要时采取阴极保护措施

4、镀镍层表面受到污物污染

原因分析:镍层抛光后再镀镍或退铬后的工件直接镀铬,若铬层退除不净,活化不良或经抛光的工件受到抛光膏的污染,在入镀铬槽前清洗不彻底保证镍层表面洁净和活化状态的话,出现镀铬层脱落

处理方法:加强镀铬前的前处理,保证工件洁净和镍层充分活化

5、镀铬层的硬度过大

处理方法:合理设定工艺参数和选择硬度稍低的镀铬工艺。

镀铬常见故障分析和纠正1.铬层发花或发雾造成铬层发花或发雾的原因很多,其中大多是底镀层或其他外部原因引起的。

如镀镍液中糖精太多;镍层抛光时的线速度;抛光过的零件镀铬前表面有油或有抛光膏;镀镍出槽时形成双性电极;镀铬时挂具弹得不紧;铜锡合金底层中锡含量太高;镀铬时的温度太高;镀铬电源波形有问题或镀铬液中氯离子过多等。

分析故障时,可以取一批在其他镀铬液中套铬没有出现发花或发雾的零件浸入有故障的镀铬液中试镀,假使本单位没有其他镀铬液,可以将刚镀好的光亮镀镍(未经抛光)的零件,放在新配制的5%(重量)硫酸中浸2 min,进行充分的活化后直接套铬。

假如这样套铬所得的铬层良好,不出现发花或发雾现象,那么故障起源于镀铬以前,与镀铬液及镀铬电源无关。

如果起源于镀铬以前,就要根据各单位的具体情况采取不同的措施。

如采用光亮镀镍直接套铬时,应检查镀镍液中糖精是否太多;镀好光亮镍出槽时是否有双性电极现象,亮镍出槽到镀铬相隔的时间是否过长和镀铬前的硫酸活化液浓度是否太稀或过高。

镀镍液中糖精太多造成铬层发花的现象,一般在零件的尖端和边缘较明显。

这时可用电解的方法纠正n双性电极引起的铬层发花,有规则地出现在零件的一个侧面(即靠近镀镍出槽时另一阴极的侧面)。

这时要在镀镍出槽时关掉电源或把电流调至最小时取出零件,或者同时取出阴极上所有的零件进行检查和纠正。

零件镀好亮镍出槽到镀铬的时间相隔在2min之内,一般可以不必进行硫酸活化而直接套铬,若时间间隔在2min以上,那么最好用3%~5%的硫酸活化后套铬。

如果对活化液的浓度有怀疑时,可以按分析进行调整或更换新液。

假如是零件镀暗镍或半亮镍抛光后套铬,特别要注意抛光轮的大小和零件抛光后的除油和活化。

由于镍层容易钝化所以抛光时抛光轮太大、转速太快或操作者抛光时把零件压在抛光轮上的力量较大,都将使镍层在抛光时温度升高而钝化。

在钝化的镍层上套铬,会出现发花的现象。

这种现象夏天更容易出现。

抛光后的零件,必须经过除油和活化。

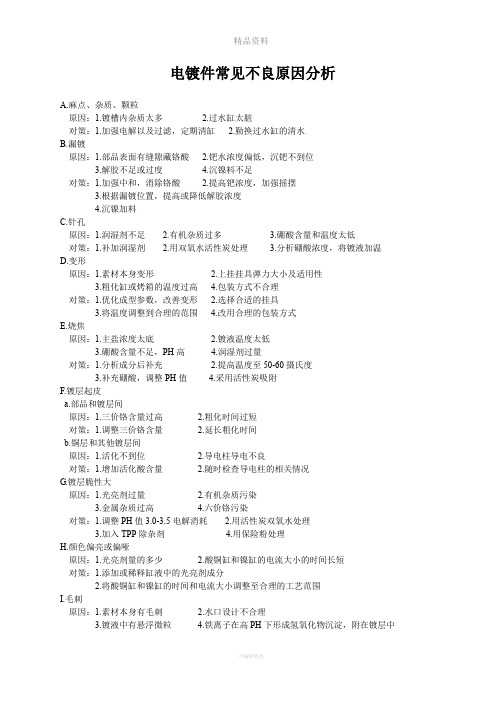

电镀件常见不良原因分析A.麻点、杂质、颗粒原因:1.镀槽内杂质太多 2.过水缸太脏对策:1.加强电解以及过滤,定期清缸 2.勤换过水缸的清水B.漏镀原因:1.部品表面有缝隙藏铬酸 2.钯水浓度偏低,沉钯不到位3.解胶不足或过度4.沉镍料不足对策:1.加强中和,消除铬酸 2.提高钯浓度,加强摇摆3.根据漏镀位置,提高或降低解胶浓度4.沉镍加料C.针孔原因:1.润湿剂不足 2.有机杂质过多 3.硼酸含量和温度太低对策:1.补加润湿剂 2.用双氧水活性炭处理 3.分析硼酸浓度,将镀液加温D.变形原因:1.素材本身变形 2.上挂挂具弹力大小及适用性3.粗化缸或烤箱的温度过高4.包装方式不合理对策:1.优化成型参数,改善变形 2.选择合适的挂具3.将温度调整到合理的范围4.改用合理的包装方式E.烧焦原因:1.主盐浓度太底 2.镀液温度太低3.硼酸含量不足,PH高4.润湿剂过量对策:1.分析成分后补充 2.提高温度至50-60摄氏度3.补充硼酸,调整PH值4.采用活性炭吸附F.镀层起皮a.部品和镀层间原因:1.三价铬含量过高 2.粗化时间过短对策:1.调整三价铬含量 2.延长粗化时间b.铜层和其他镀层间原因:1.活化不到位 2.导电柱导电不良对策:1.增加活化酸含量 2.随时检查导电柱的相关情况G.镀层脆性大原因:1.光亮剂过量 2.有机杂质污染3.金属杂质过高4.六价铬污染对策:1.调整PH值3.0-3.5电解消耗 2.用活性炭双氧水处理3.加入TPP除杂剂4.用保险粉处理H.颜色偏亮或偏哑原因:1.光亮剂量的多少 2.酸铜缸和镍缸的电流大小的时间长短对策:1.添加或稀释缸液中的光亮剂成分2.将酸铜缸和镍缸的时间和电流大小调整至合理的工艺范围I.毛刺原因:1.素材本身有毛刺 2.水口设计不合理3.镀液中有悬浮微粒4.铁离子在高PH下形成氢氧化物沉淀,附在镀层中对策:1.模具型修或优化成型参数 2.更改水口或增加外框保护3.连续过滤4.调整PH至5.5加入QF除铁粉,防止铁工件掉入槽中J.脏污、水渍原因:1.缸水未清洁干净 2.后处理过热水不完全和时间短3.手直接接触部品4.电导率太高对策:1.换水或用活性炭吸附 2.部品要全部浸在热水缸中,时间延长至1分钟3.从产品下挂到包装入箱,杜绝用手接触产品,戴手套或指套,个别产品要包白纸4.调整电导率K.镀层结合力差原因:1.除油不彻底 2.亲水不充分 3.酸活化不均匀 4.三水洗缸水不干净对策:1.调整除油缸温度和浓度 2.调整亲水缸温度和组份浓度,使其浸润充分和缸水浓度正常3.调整硫酸浓度、时间和电流至合理的工艺要求4.定时清理和更换缸水。

镀铬常见故障及处理1. 工件因渗氢镀不上铬某电镀厂镀一批由热轧钢板制成的镀铬件时,由于工作表面锈蚀严重,酸洗时,氧化皮难以除尽,不得不延长时间,此时氧化皮虽然尽了,但工件的表面却出现了坑坑哇哇,边缘部分因为是剪切加工的,酸洗时又极易过腐蚀,结果遭到严重渗氢,镀不上铬,经驱氢处理仍未能满足镀铬要求。

解决这个问题的最有效的方法是表面重新加工,把锈蚀处的平面和剪切加工的表面在重新加工一下,该厂经于来协单位商定,对工件加工后镀出铬层满足了质量要求。

这种工件如果在机加时先把锈蚀处磨削掉,不仅不会发生这次故障,而且还能提高工件的表面质量。

2. 不锈钢镀铬的前处理要求不锈钢表面想要获得牢固的铬层质量,首先要彻底除尽表面的氧化膜,这层结合牢固且致密的氧化膜很难除去,经过实践,摸索出下列工艺方法。

已经除尽油污的工件挂入镀铬槽的阴极上,以5~6的电流密度进行活化处理,这时不锈钢表面不会沉积上铬,只有氢气析出,这些氢原子与不锈钢表面的氧化膜作用,使表面获得充分活化,活化时间需视不锈钢表面的膜层情况而定,一般在5min即可,膜层过厚的需要8~10分钟,然后施以正常的电流镀铬,不要反镀,否则不利于结合强度。

3. 镀铬阳极的保护方法新铸成的铅锑合金阳极,经刷洗干净后(或经过刷洗的旧铅锑阳极),如果直接挂入镀铬槽中,会很快生成一层导电性差的黄色铬酸铅,此铬酸铅会影响正常使用,但若在带电的情况下进入渡槽,并通过5~10A/dm2的电流阳极处理30~40min,阳极表面就会生成褐色的过氧化铅,有了这层过氧化铅,就很难再生成铬酸铅,但停产后还是应该把阳极从槽子中取出,经水洗后保存。

4. 阳极铬酸铅的的除去方法清除可先在下列溶液中阳极电解处理。

NaOH 70~100g/L V 6~8vNaCO3 70~100g/L t 视退除情况而定若采用这方法处理后未能彻底,最后还需要用钢丝刷洗,且勿用盐酸洗,盐酸洗会产生氯化铅,不仅不宜再除去,且氯离子带入槽液易造成污染。

电镀件常见不良原因分析电镀件是一种常见的表面处理方式,用于保护和美化金属制品。

然而,在电镀过程中,常会出现不良现象,例如涂层不均匀、气泡、黑点、膜裂纹等问题。

这些问题的产生往往是由于一系列原因导致的。

下面,就电镀件常见不良原因进行分析。

1.基材准备不当电镀前的基材处理非常重要,如果没有正确准备基材,会直接影响到电镀效果。

常见的基材准备不当原因有:-表面清洁不彻底:基材表面可能存在油污、灰尘等杂质,如果未经彻底清洁,这些杂质会影响镀层的附着力和均匀性。

-钝化处理不当:钝化处理可以增强镀层与基材之间的结合力,但处理时间、温度、浓度等参数不正确,会导致镀层不牢固。

2.电解液质量不合格电解液是电镀过程中的核心部分,如果电解液质量不合格,会直接影响到电镀效果。

常见的电解液质量问题有:-含杂质过多:电镀液中可能存在各种杂质,如金属离子、有机物等,它们会影响到电镀膜的致密性和均匀性。

-配方参数不正确:电解液的配方包括各种成分的浓度和比例,如果配方参数不正确,会导致镀层的颜色、硬度等性能不达标。

3.电镀工艺控制不当电镀工艺过程中的各个环节都需要精确控制,否则会产生不良现象。

常见的电镀工艺控制不当原因有:-电流密度不均匀:电镀过程中,电流密度分布不均匀会导致镀层厚度不均匀,甚至出现孔洞等问题。

-温度控制不准确:电镀过程中的温度控制对于镀层的质量和均匀性非常重要,如果温度控制不准确,会影响到电解液的反应速率和镀层的结构。

4.设备维护不当电镀设备的维护工作也是保证电镀质量的关键。

常见的设备维护不当原因有:-阴极和阳极污染:设备内部的阴极和阳极可能会受到电解液的腐蚀,长期使用后会产生污染物,需要定期清洗和更换。

-设备参数不稳定:设备的电流、温度、电压等参数需保持稳定,如果设备参数不稳定,会导致镀层质量下降。

综上所述,电镀件常见的不良现象往往由基材准备不当、电解液质量不合格、电镀工艺控制不当和设备维护不当等原因导致。

为确保电镀质量,操作人员应遵循正确的工艺流程,提高工作细致性和耐心性,严格控制每个环节的参数和条件,以及定期维护设备,确保设备的正常运行。

◆镀铬常见缺陷及其原因(l) 镀层粗糙有颗粒1. 电流太大2. 阴极保护不当或末装3. 阴阳极太近4. 表面前处理不好5. 镀液有浮悬杂质6. 硫酸太少(2)镀层脱落1. 前处理不良2. 中途断电3. 中途加冷水(液温控制4. 预热不够(要同夜温一样)◆5。

阴极电流密度控制(3) 局部无镀层1. 电流太小2. 镀件互相遮盖3. 装挂不当,气体停滞(4) 镀层不均匀1. 挂具接触不良2. 气体不易逸出3. 阳极型状不当(5) 沉积速度慢1. 电流太小2. 三价铬太小3. 二极间距太大4. 镀件过大5. 槽内镀件过多(6) 镀层暗色1. 温度太低2. 硫酸此例太少3. 三价铬太多(7) 镀层针孔1. 前处理不佳2. 气体停滞镀件表面上3. 镀件被磁化4. 浮悬杂质5. 表面活性剂6. 镀液有磁性粒子◆镀铬的氢脆性镀铬的电流效率非常低,所以产生大量的氢气,会引起氢脆,尤其是硬化钢、高强度钢更需注意。

去除氢脆方法有:(l) 镀前先做应力消除(stress relieving) : 镀铬表面必须没有应力存在,一般镀件经机械加工、研磨,或硬化热处理都有残留应力( residual stress),可加热150至230℃消除残留应力。

(2) 镀后烘箱去氢: 根据工件大小和镀层厚度确定温度和时间,通常选择的温度为150~250℃,时间0.5~5h。

铬是一种微带天蓝色的银白色金属。

电极电位虽然很负,但它有很强的钝化性能,在大气中很快钝化,显示出具有贵金属的性质,所以钢铁零件镀铬层是阴极镀层。

铬层在大气中很稳定,能长期保持其光泽,在碱、硝酸、硫化物、碳酸盐以及有机酸等腐蚀介质中非常稳定,但可溶于盐酸等氢卤酸和热的浓硫酸中。

铬层硬度高(HV800~110kg/mm2),耐磨性好,反光能力强,有较好的耐热性。

在500℃以下光泽和硬度均无明显变化;温度大于500℃开始氧化变色;大于700℃时才开始变软。

由于镀铬层的优良性能,广泛用作防护—装饰性镀层体系的外表层和机能镀层。

镀铬不良原因调查1、工艺规程⑴电镀工艺是否满足产品的质量要求⑵是否有书面工艺规范⑶是否有工艺流程图2、毛坯检验⑴是否有毛坯检验作业指导书⑵毛坯的放置方法是否合理⑶毛坯的周转车是否不会碰伤零部件⑷毛坯的定置管理是否具备⑸毛坯的防锈措施,使用的防锈油是否合理3、磨光⑴是否具备磨光工序作业指导书⑵磨料(金刚砂)是否洁净,有没有混砂的现象⑶滚砂场所是否符合要求⑷熬胶温度、时间是否在工艺范围内⑸烘干温度、时间是否在工艺范围内⑹磨光工艺能否满足产品的质量要求⑺是否具备磨光检验标准⑻设备的日常保养及检修⑼安全措施是否执行到位4、装挂⑴装挂方式是否合理⑵挂具的接触点是否导电良好⑶挂具的接触面积能否满足所需电镀电流要求⑷装挂数量是否合适⑸挂具的维护方法、频度是否合适⑹装挂的毛坯问题是否明确5、化学除油⑴是否具备作业指导书⑵槽液的脏污、悬浮油、沉淀物是否及时清除⑶槽液温度是否在工艺范围内,是否有检查记录⑷使用的化学药品是否指定品牌、厂家⑸化学药品是否进行批次管理⑹是否设定槽液的更新时间⑺化学药品进厂是否检验⑻化学药品的补充、调整记录是否具备⑼异常情况时槽液中的工件处理措施是否明确⑽加热系统是否正常⑾是否具备通风除尘设备6、水洗⑴槽液温度是否定期检查,且在工艺范围内⑵槽液的油污、杂物是否清理⑶清洗水量是否足够⑷是否有逆流漂洗⑸异常情况时槽液中的工件处理措施是否明确7、酸洗⑴是否具备作业指导书⑵槽液的脏污、悬浮物、沉淀物是否及时清除⑶槽液温度是否在工艺范围内,是否有检查记录⑷使用的化学药品是否制定品牌、厂家⑸化学药品是否进行批次管理⑹是否设定槽液的更新时间⑺化学药品进厂是否检验⑻化学药品的补充、调整记录是否具备⑼异常情况时槽液中的工件处理措施是否明确⑽加热系统是否正常⑾是否具备通风除尘设备8、水洗⑴槽液温度是否定期检查,且在工艺范围内⑵槽液的油污、杂物是否清理⑶清洗水量是否足够⑷是否有逆流漂洗⑸异常情况时槽液中的工件处理措施是否明确9、超声波除油⑴超声波频率是否在工艺范围内⑵超声波设备是否定期检查⑶是否具备作业指导书⑷槽液的脏污、悬浮物、沉淀物是否及时清除⑸槽液温度是否在工艺范围内,是否有检查记录⑹使用的化学药品是否制定品牌、厂家⑺化学药品是否进行批次管理⑻是否设定槽液的更新时间⑼化学药品进厂是否检验⑽化学药品的补充、调整记录是否具备⑾异常情况时槽液中的工件处理措施是否明确⑿加热系统是否正常⒀是否具备通风除尘设备10、水洗⑴槽液温度是否定期检查,且在工艺范围内⑵槽液的油污、杂物是否清理⑶清洗水量是否足够⑷是否有逆流漂洗⑸异常情况时槽液中的工件处理措施是否明确11、电解除油⑴整流器是否定期检查,且正常⑵整流器器电流、电压表是否准确⑶阴极(阳极)面积是否足够⑷导电系统是否良好⑸是否具备作业指导书⑹槽液的脏污、悬浮物、沉淀物是否及时清除⑺槽液温度是否在工艺范围内,是否有检查记录⑻使用的化学药品是否制定品牌、厂家⑼化学药品是否进行批次管理⑽是否设定槽液的更新时间⑾化学药品进厂是否检验⑿化学药品的补充、调整记录是否具备⒀异常时情况槽液中的工件处理措施是否明确⒁加热系统是否正常⒂是否具备通风除尘设备12、水洗⑴槽液温度是否定期检查,且在工艺范围内⑵槽液的油污、杂物是否清理⑶清洗水量是否足够⑷是否有逆流漂洗⑸异常情况时槽液中的工件处理措施是否明确13、活化⑴是否具备作业指导书⑵是否设定槽液的更新时间⑶槽液的脏污、悬浮物、沉淀物是否及时清除⑷槽液温度是否在工艺范围内,是否有检查记录⑸使用的化学药品是否制定品牌、厂家⑹化学药品是否进行批次管理⑺化学药品的补充、调整记录是否具备⑻化学药品进厂是否检验⑼异常情况时槽液中的工件处理措施是否明确⑽是否具备通风除尘设备14、水洗⑴槽液的脏物、杂物是否清理⑵清洗水量是否足够⑶是否有逆流漂洗⑷异常情况时槽液中的工件处理措施是否明确15、镀半光镍⑴过滤机是否定期检查,且正常⑵过滤机滤芯清洗时间是否明确⑶搅拌机是否定期检查,且正常⑷PH值测试、调整及记录是否进行管理⑸整流器是否定期检查,且正常⑹添加剂厂是否有质量认证⑺活性碳过滤、电解处理周期是否明确⑻是否有长期休假后的槽液管理,并维持管理⑼是否具备作业指导书⑽槽液的脏物、悬浮物、沉淀物是否及时清除⑾槽液温度是否在工艺范围内,是否有检查记录⑿使用的化学药品是否制定品牌、厂家⒀化学药品是否进行批次管理⒁槽液的分析、处理周期是否明确⒂化学药品进厂是否检验⒃化学药品的补充、调整记录是否具备⒄异常情况时槽液中的工件处理措施是否明确⒅镍板的添加是否明确⒆加热系统是否正常⒇是否具备通风除尘16、镀高硫镍⑴过滤机是否定期检查,且正常⑵过滤机滤芯清洗时间是否明确⑶搅拌机是否定期检查,且正常⑷PH值测试、调整及记录是否进行管理⑸整流器是否定期检查,且正常⑹添加剂厂是否有质量认证⑺活性碳过滤、电解处理周期是否明确⑻是否有长期休假后的槽液管理,并维持管理⑼是否具备作业指导书⑽槽液的脏物、悬浮物、沉淀物是否及时清除⑾槽液温度是否在工艺范围内,是否有检查记录⑿使用的化学药品是否制定品牌、厂家⒀化学药品是否进行批次管理⒁槽液的分析、处理周期是否明确⒂化学药品进厂是否检验⒃化学药品的补充、调整记录是否具备⒄异常情况时槽液中的工件处理措施是否明确⒅镍板的添加是否明确⒆加热系统是否正常⒇是否具备通风除尘17、镀光亮镍⑴过滤机是否定期检查,且正常⑵过滤机滤芯清洗时间是否明确⑶搅拌机是否定期检查,且正常⑷PH值测试、调整及记录是否进行管理⑸整流器是否定期检查,且正常⑹添加剂厂是否有质量认证⑺活性碳过滤、电解处理周期是否明确⑻是否有长期休假后的槽液管理,并维持管理⑼是否具备作业指导书⑽槽液的脏物、悬浮物、沉淀物是否及时清除⑾槽液温度是否在工艺范围内,是否有检查记录⑿使用的化学药品是否制定品牌、厂家⒀化学药品是否进行批次管理⒁槽液的分析、处理周期是否明确⒂化学药品进厂是否检验⒃化学药品的补充、调整记录是否具备⒄异常情况时槽液中的工件处理措施是否明确⒅镍板的添加是否明确⒆加热系统是否正常⒇是否具备通风除尘18、镀镍封⑴过滤机是否定期检查,且正常⑵过滤机滤芯清洗时间是否明确⑶搅拌机是否定期检查,且正常⑷PH值测试、调整及记录是否进行管理⑸整流器是否定期检查,且正常⑹添加剂厂是否有质量认证⑺活性碳过滤、电解处理周期是否明确⑻是否有长期休假后的槽液管理,并维持管理⑼是否具备作业指导书⑽槽液的脏物、悬浮物、沉淀物是否及时清除⑾槽液温度是否在工艺范围内,是否有检查记录⑿使用的化学药品是否制定品牌、厂家⒀化学药品是否进行批次管理⒁槽液的分析、处理周期是否明确⒂化学药品进厂是否检验⒃化学药品的补充、调整记录是否具备⒄异常情况时槽液中的工件处理措施是否明确⒅镍板的添加是否明确⒆加热系统是否正常⒇是否具备通风除尘19、回收⑴是否按要求补充主镀镍槽中⑵槽液是否无悬浮物、杂质20、水洗⑴槽液的脏污、杂物是否清理⑵清洗水量是否足够⑶是否有逆流漂洗⑷异常情况时槽液中的工件处理措施是否明确21、活化⑴是否具备作业指导书⑵槽液的脏污、悬浮油、沉淀物是否及时清除⑶使用的化学药品是否制定品牌、厂家⑷化学药品进厂是否检验⑸化学药品是否进行批次管理⑹化学药品的补充、调整记录是否具备⑺是否设定槽液的更新时间⑻异常情况时槽液中的工件处理措施是否明确22、水洗⑴槽液的脏污、杂物是否清理⑵清洗水量是否足够⑶是否有逆流漂洗⑷异常情况时槽液中的工件处理措施是否明确23、镀铬⑴整流器是否定期检查,且正常⑵添加剂厂是否有质量认证⑶化学药品进厂是否检验⑷化学药品是否进行批次管理⑸使用的化学药品是否制定品牌、厂家⑹槽液的分析、处理周期是否明确⑺电解处理周期是否明确⑻是否有长期休假后的槽液管理,并维持管理⑼是否具备作业指导书⑽槽液的脏污、悬浮物、沉淀物是否及时清除⑾槽液温度是否在工艺范围内,是否有检查记录⑿化学药品的补充、调整记录是否具备⒀异常情况时槽液中的工件处理措施是否明确⒁加热系统是否正常⒂是否具备通风除尘设备24、回收⑴是否按要求补充主镀镍槽中⑵液面是否无脏物、杂质25、水洗⑴槽液的脏污、杂物是否清理⑵清洗水量是否足够⑶是否有逆流漂洗⑷异常情况时槽液中的工件处理措施是否明确26、烘干⑴是否具备烘烤条件⑵是否设定温度,并维持管理⑶是否设定时间,并维持管理⑷温度带是否均匀⑸温度控制方法,热电X位置是否合适⑹异常时的处理措施是否明确⑺是否未在周围放置易燃易爆物⑻温度计是否定期点检校验,且正常27、下挂⑴是否具备作业指导书⑵周转器具是否不会碰伤零部件,并维持管理⑶异常情况时工件处理措施是否明确28、外观检验⑴是否具备检验指导书⑵是否对外观等初期品质进行确认⑶检验环境是否符合要求⑷检验场所是否不会碰伤碰伤零部件⑸检验记录是否按指定时间进行保存管理⑹异常情况时工件处理措施是否明确29、涂刷金油银粉漆⑴是否具备涂刷金油银粉漆作业指导书⑵是否使用指定的金油、银粉漆⑶金油、银粉漆的保管方法是否合适⑷是否不会影响到后续作业⑸涂刷场所是否不会碰伤零部件⑹是否符合安全要求⑺异常时工件处理措施是否明确。

30、检验⑴是否具备检验指导书⑵是否对外观等初期品质进行确认⑶检验环境是否符合要求⑷异常时工件处理措施是否明确⑸检验是否不会碰伤零部件⑹检验记录是否按指示时间进行保存管理⑺异常时工件处理措施是否明确。

31、分析试验⑴是否具备槽液分析作业指导书,并维持管理⑵是否具备镀层厚度测试作业指导书,并维持管理⑶是否具备盐雾实验作业指导书,并维持管理⑷是否具备孔隙率作业指导书,并维持管理⑸是否具备结合力作业指导书,并维持管理⑹试验记录是否完整,并按指定时间进行保存管理⑺是否对试验及评定方法进行确认⑻试验检测设备是否定期点检校验,且在正常状态下运作⑼化学药品是否进行批次管理⑽使用的化学药品是否制定品牌、厂家⑾是否设定药液的更新基准,并维持管理⑿异常时工件处理措施是否明确⒀是否符合安全要求。