洗脱苯工段简介

- 格式:doc

- 大小:12.50 KB

- 文档页数:2

来自硫铵工段的煤气,经终冷塔上段的循环水和下段的制冷水换热后,将煤气由55℃降至22-25℃后,由洗苯塔底部入塔,自下而上与塔顶喷淋的循环洗油逆流接触,煤气中的苯被循环洗油吸收,再经过塔的捕雾段脱除雾滴后,离开洗苯塔去外管送往各用户。

洗苯塔底富油由富油泵加压后送至粗苯油汽换热器,与脱苯塔塔顶出来的粗苯汽换热,将富油预热至60℃,然后至油油换热器与脱苯塔塔底出来的贫油换热,温度由60℃升至120℃,最后进入粗苯管式炉被加热至180℃摆布,进入脱苯塔。

从脱苯塔塔顶蒸出的粗苯蒸汽及水蒸汽混合汽进入油汽换热器,被从洗苯塔来的富油和16℃制冷水冷却至30℃摆布然后进入粗苯油水分离器进行分离。

分离出的粗苯进入粗苯回流槽。

部份粗苯经粗苯回流泵送至脱苯塔塔顶作回流,其余部份溢流入粗苯贮槽,需要外售时由粗苯输送泵送往粗苯装车站外售。

分离出的油水混合物进入控制分离器,在此分离出的洗油送至地下放空槽,并由地下放空槽液下泵送入贫油槽,分离出的粗苯分离水送至本工段冷凝液贮槽与煤气冷凝液混合。

脱苯后的热贫油从脱苯塔塔底流出,自流入油油换热器与富油换热使其温度降至100℃摆布然后入贫油槽并由贫油泵加压送至一段贫油冷却器和二段贫油冷却器分别被32℃循环水和16℃冷却水冷却至约30℃,送洗苯塔喷淋洗涤煤气。

外购的新洗油卸入新洗油地下槽,由新洗油地下槽设置的液下泵送入新洗油槽。

0.5MPa 蒸汽被粗苯管式加热炉加热至400℃摆布,一部份作为洗油再生器的热源,另一部份直接进入脱苯塔底作为其热源。

粗苯管式加热炉所需燃料由洗苯后的煤气经煤气过滤器过滤后供给。

在洗苯脱苯的操作过程中,循环洗油的质量逐渐恶化,为保证洗油质量,采用洗油再生器将部份洗油再生。

用过热蒸汽加热,蒸出的油汽进入脱苯塔,残渣排入残油池定期送往煤场。

煤气经终冷塔冷凝所得的冷凝液再由初冷配入一定比例的焦油,由冷凝液输送泵送终冷塔下段循环喷淋,多余部份送初冷机械化氨水澄清槽。

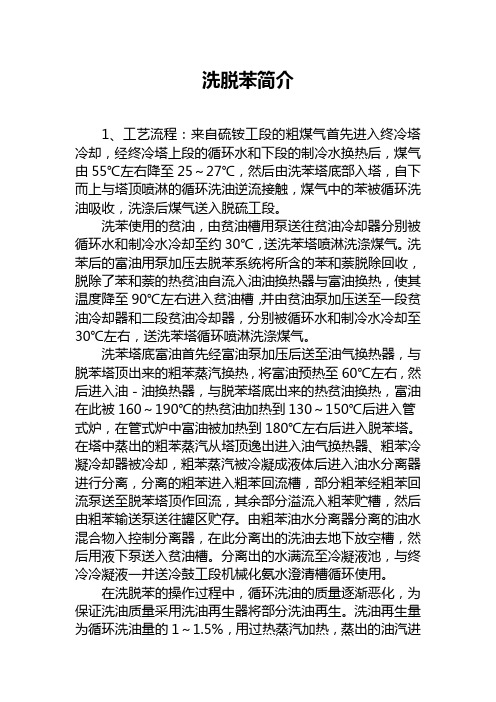

脱硫、硫回收、硫氨及洗苯脱苯工艺概述:回收主要包括硫铵、脱硫及硫回收、洗苯脱苯工段。

硫铵的工艺流程是将剩余氨水通过预热、分离,反应生成液体硫铵,硫铵液经结晶、干燥后包装。

脱硫及硫回收的工艺流程是脱硫液和溶液在脱硫塔中进行反应将硫分离出来,然后溶液进入再生塔再生。

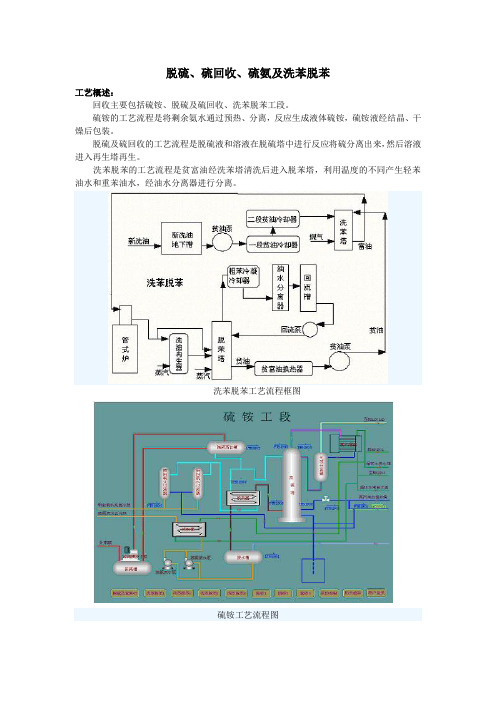

洗苯脱苯的工艺流程是贫富油经洗苯塔清洗后进入脱苯塔,利用温度的不同产生轻苯油水和重苯油水,经油水分离器进行分离。

洗苯脱苯工艺流程框图硫铵工艺流程图脱硫及硫回收工艺流程图鼓风冷凝工段流程图洗氨蒸氨工段流程图洗苯脱苯工段流程图控制方案:硫铵工段主要有两个控制回路:进沸腾干燥器温度调节和蒸氨塔顶汽温度调节,通过检测进沸腾干燥器的温度和蒸氨塔顶汽温度和给定值进行比较后调节其进入的蒸汽流量来实现:采用常规的PID控制即可。

脱硫及硫回收工段主要有三个控制回路:进脱硫塔B溶液流量调节、进再生塔溶液流量调节和进再生塔B空气流量调节,采用常规的PID控制。

洗苯脱苯工段主要有两个控制回路和一个联锁控制:出管式炉富油温度调节和脱苯塔出口油汽温度调节。

联锁控制是当入管式加热炉的煤气压力小于2.0kPa的时候,切断入管式炉的煤气,等到其煤气压力高于2.0kPa的时候,再打开入管式炉的煤气。

常规PID调节框图出管式炉富油温度串级调节框图这里采用内环为出管式炉过热蒸气流量的串级调节,以减少蒸汽压力波动的干扰。

脱苯塔出口油气温度调节采用内环为出管式炉过热蒸气流量的串级调节,以减少蒸汽压力波动的干扰。

另外实际生产过程中,蒸汽压力会有可能大于脱苯塔可承受的最大压力,为保护塔体,在串级调节中增加一个切换,当塔内压力大于某一值的时候,改为以塔压作为调节对象。

脱苯塔出口油气温度串级调节框图。

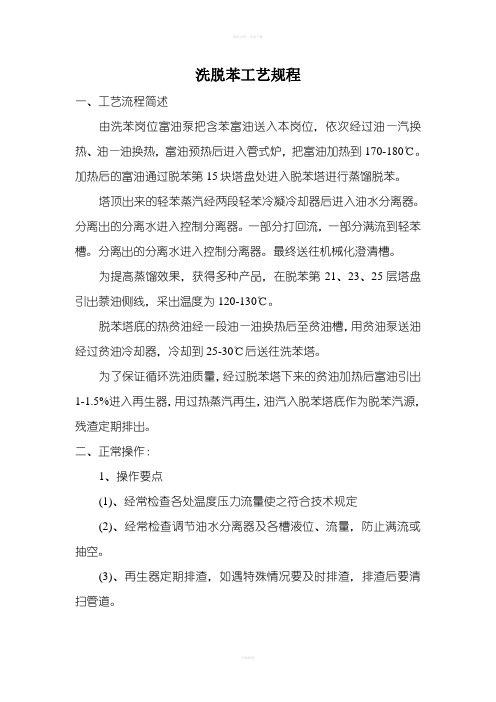

洗脱苯简介1、工艺流程:来自硫铵工段的粗煤气首先进入终冷塔冷却,经终冷塔上段的循环水和下段的制冷水换热后,煤气由55℃左右降至25~27℃,然后由洗苯塔底部入塔,自下而上与塔顶喷淋的循环洗油逆流接触,煤气中的苯被循环洗油吸收,洗涤后煤气送入脱硫工段。

洗苯使用的贫油,由贫油槽用泵送往贫油冷却器分别被循环水和制冷水冷却至约30℃,送洗苯塔喷淋洗涤煤气。

洗苯后的富油用泵加压去脱苯系统将所含的苯和萘脱除回收,脱除了苯和萘的热贫油自流入油油换热器与富油换热,使其温度降至90℃左右进入贫油槽,并由贫油泵加压送至一段贫油冷却器和二段贫油冷却器,分别被循环水和制冷水冷却至30℃左右,送洗苯塔循环喷淋洗涤煤气。

洗苯塔底富油首先经富油泵加压后送至油气换热器,与脱苯塔顶出来的粗苯蒸汽换热,将富油预热至60℃左右,然后进入油-油换热器,与脱苯塔底出来的热贫油换热,富油在此被160~190℃的热贫油加热到130~150℃后进入管式炉,在管式炉中富油被加热到180℃左右后进入脱苯塔。

在塔中蒸出的粗苯蒸汽从塔顶逸出进入油气换热器、粗苯冷凝冷却器被冷却,粗苯蒸汽被冷凝成液体后进入油水分离器进行分离,分离的粗苯进入粗苯回流槽,部分粗苯经粗苯回流泵送至脱苯塔顶作回流,其余部分溢流入粗苯贮槽,然后由粗苯输送泵送往罐区贮存。

由粗苯油水分离器分离的油水混合物入控制分离器,在此分离出的洗油去地下放空槽,然后用液下泵送入贫油槽。

分离出的水满流至冷凝液池,与终冷冷凝液一并送冷鼓工段机械化氨水澄清槽循环使用。

在洗脱苯的操作过程中,循环洗油的质量逐渐恶化,为保证洗油质量采用洗油再生器将部分洗油再生。

洗油再生量为循环洗油量的1~1.5%,用过热蒸汽加热,蒸出的油汽进入脱苯塔,残渣排入残油池定期送往煤场配煤或外销。

蒸汽被粗苯管式炉加热至400℃左右,作为洗油再生器和脱苯塔的热源。

外购的新洗油卸入罐区新洗油地下槽,用新洗油液下泵送入新洗油槽,由贫油泵补入系统中。

洗脱苯工艺规程一、工艺流程简述由洗苯岗位富油泵把含苯富油送入本岗位,依次经过油—汽换热、油—油换热,富油预热后进入管式炉,把富油加热到170-180℃。

加热后的富油通过脱苯第15块塔盘处进入脱苯塔进行蒸馏脱苯。

塔顶出来的轻苯蒸汽经两段轻苯冷凝冷却器后进入油水分离器。

分离出的分离水进入控制分离器。

一部分打回流,一部分满流到轻苯槽。

分离出的分离水进入控制分离器。

最终送往机械化澄清槽。

为提高蒸馏效果,获得多种产品,在脱苯第21、23、25层塔盘引出萘油侧线,采出温度为120-130℃。

脱苯塔底的热贫油经一段油—油换热后至贫油槽,用贫油泵送油经过贫油冷却器,冷却到25-30℃后送往洗苯塔。

为了保证循环洗油质量,经过脱苯塔下来的贫油加热后富油引出1-1.5%进入再生器,用过热蒸汽再生,油汽入脱苯塔底作为脱苯汽源,残渣定期排出。

二、正常操作:1、操作要点(1)、经常检查各处温度压力流量使之符合技术规定(2)、经常检查调节油水分离器及各槽液位、流量,防止满流或抽空。

(3)、再生器定期排渣,如遇特殊情况要及时排渣,排渣后要清扫管道。

(4)、与有关单位配合好,做好轻苯、重苯、萘油的贮存与外发。

(5)、经常检查设备和管道有无跑冒滴漏现象,发现问题及时处理。

(6)、地下池要及时抽送,严禁溢槽。

(7)、按规定做好原始记录。

(8)、与化验室联系,及时取样并做好化验结果的记录,做到清晰准确,如有异常,应及时调节或向车间汇报处理。

(9)、经常检点各设备、备用设备,每班盘车一次。

(10)、认真执行周五加油制度。

2、轻、重苯装车操作规程(1)、提货人带提货单到车间联系装车,由车间通知粗苯岗位装车。

(2)、蒸苯操作工检查落实重苯泵、进出口阀、装车管等有关设备是否灵活好用,提货车是否戴好防火帽,装车台是否具备装车条件。

(3)、当班操作工首先将装车管道清扫一遍,检查有无泄漏点。

(4)、提货人同车间计量员共同确认装车前槽标。

(5)、操作工打开泵进出口阀,开泵装车。

洗脱苯岗位手指口述标准一、岗位描述我是二期洗脱苯岗位×××,主要任务是在洗苯塔中用贫油将煤气中的苯吸收下来转变为富油,再将富油经过贫富油换热器和管式炉加热后进入脱苯塔内,将粗苯从富油中脱出来,从脱苯塔底出来的贫油再经过贫富油换热器和贫油冷却器冷却后进入洗苯塔循环使用,确保本岗位生产、安全、环保、卫生等各项任务的完成。

主要操作内容有:终冷塔、洗苯塔、脱苯塔、管式炉、新洗油槽、富油槽、粗苯中间槽、换热器及各屏蔽泵、离心泵的开停车,系统工艺指标的调节,检修过程的操作、停水、停电等异常情况的操作。

作业过程中的主要危险有:煤气泄漏引起着火爆炸或中毒、洗油泄漏引起着火爆炸或中毒、粗苯泄漏引起着火爆炸或中毒、压力容器超压引起爆炸、安全设施失灵引发事故、静电危害引发事故、高温烫伤事故等。

二、手指口述标准(一)进入现场前劳保用品确认标准安全帽、劳保服、劳保鞋及劳保用品穿戴齐全,确认完毕。

(二)接班前岗位巡检确认标准1.终冷塔、洗苯塔、脱苯塔、管式炉、一二段贫富油换热器、一二段贫油冷却器、各地下槽放空槽、富油槽、新洗油槽、粗苯中间槽、各泵等运行设备运行正常、备用设备完好备用,确认完毕。

2.各项工艺指标运行正常,确认完毕。

3.安全消防设施齐全完好,确认完毕。

4.围堰外排阀处于关闭状态,确认完毕。

5.环境卫生已打扫,确认完毕。

6.工器具齐全完好,确认完毕。

(三)正常生产过程中主要工艺指标巡检确认标准终冷塔后煤气温度23-25℃,二段贫油冷却器后贫油温度27-30℃,终冷塔阻力小于1.000Pa,洗苯塔阻力小于2000Pa,再生器底部温度190-210℃,入再生器过热蒸汽流量4.5-5m³/h,洗苯塔液位2.5-3m,富油槽液位2.5-3m,脱苯塔液位2.8-3.2m,粗苯中间槽液位小于2.5m,脱苯塔顶部温度88-92℃,管式炉后富油温度170-180℃,管式炉后过热蒸汽温度400-450℃,确认完毕。

化产二车间工艺简介一、综合供水制冷站工艺简介外供水源水通过储水池进入新鲜水吸水井,经消防泵、生产生活水泵加压后送入全厂工艺管网,为生产车间及生活区提供消防用水,冷却用水,水封补充水,打扫用水,及其他生产配用水。

循环水由循环水吸水井经循环水泵送往各生产单位,各生产单位旳循环回水运用余压回到化产循环水冷却塔,在冷却塔内,运用水和大气间旳蒸发和传热,将循环水冷却到生产所需温度;蒸发损失旳水量通过外部给水管道补充到化产循环水吸水井。

循环水长时间循环使用水质不合格时,通过排污补水、加入药剂、循环过滤来调节水质。

制冷循环水由制冷循环水吸水井经制冷循环水泵送往制冷机,制冷机旳制冷循环回水运用余压到制冷循环水冷却塔,在冷却塔内,制冷循环水冷却到制冷机工作所需温度;蒸发损失旳水量通过外部给水管道补充到制冷循环水吸水井。

制冷水由制冷水吸水井经制冷水泵送入制冷机组制取低温水,制冷机组出口旳低温水送往各生产单元,各生产单元旳制冷回水回到制冷水吸水井。

循环使用,消耗部分由软水站生产旳软水补充。

在制冷机停运季节,制冷水泵停用。

通过切换交通阀旳开闭状态,将制冷循环水经制冷水管道送往各个生产单元,各生产单元旳制冷循环水回水运用余压上制冷循环水冷却塔,在冷却塔内,制冷循环水冷却到生产所需旳温度。

二、冷鼓工段工艺简介来自焦炉旳荒煤气、焦油氨水混合液在气液分离器实现气液初步分离,分离出旳粗煤气经初冷器进行冷却。

分离下来旳焦油氨水混合液进入机械化氨水槽分离。

初冷器分上下两段,在初冷器上段,煤气与冷却管内旳循环水换热,从~80o C冷却到~45o C,循环水由~32o C升至~40o C。

随后,煤气进入初冷器下段与冷却管内旳制冷水换热,从~45o C冷却到22o C如下,制冷水由16o C升至~23o C。

初冷后煤气从下部进入电捕焦油器,自下而上通过电捕蜂窝管,依托电捕电场对气体旳电离作用,使焦油雾滴带上负电荷,被带正电旳沉淀极吸引,在蜂窝管上沉积,从而清除掉煤气中旳焦油雾滴及萘。

洗脱苯工段小结(9月21日—10月5日)1工艺流程在洗脱苯工段实习一段时间后,绘制工艺流程图如下:洗脱苯流程图2工艺说明2.1洗苯工艺:来自硫铵工段的粗煤气,经终冷塔上段的循环水和下段的制冷水冷却后,将煤气由55℃降到25℃左右,后由洗苯塔底入塔,自下而上与塔顶喷淋的循环洗油逆流接触,煤气中的苯族氢被循环洗油吸收,经过塔的捕雾段除去雾滴后,离开洗苯塔,去外管到脱硫工段。

2.2脱苯工艺:洗苯塔底富油由富油泵加压后送至轻苯冷凝冷却器与脱苯塔顶出来的轻苯蒸汽换热,将富油加热到60℃左右,然后至油油换热器,与脱苯塔底出来的热贫油换热,由60℃升到110℃,最后进入管式炉被加热至180℃左右,后进入脱苯塔,从脱苯塔塔顶蒸出的轻苯、水蒸汽混合物进入轻苯冷凝器冷却器,先与冷富油换热后,被16℃制冷水冷却至30℃左右,然后进入轻苯油水分离器,进行轻苯与水的分离。

分离出的轻苯一部分入回流槽,经轻苯回流泵送至脱苯塔塔顶作回流,剩余部分流入轻苯槽,由轻苯输送泵送往罐区。

分离出的油水混合物入控制分离器,在此分离出的洗油至地下放空槽,并由地下放空槽液下泵送入贫油槽,分离出的水去冷凝液贮槽。

脱苯后的热贫油从脱苯塔底流出,自流入油油换热器与富油换热,使温度降至120℃左右,入贫油槽并由贫油泵加压送至一段贫油冷却器,和二段贫油冷却器,分别被30℃循环水和16℃制冷水冷却至约27℃,送洗苯塔喷淋洗涤煤气。

来自油品库区的新洗油进入贫油槽,作为循环洗油的补充。

约0.5MPa(表)蒸汽被管式炉加热至400℃左右,部分作为洗油再生器的热源,另一部分直接进脱苯塔底作为其热源,管式炉所需燃料由洗苯后的煤气经煤气过滤器过滤后供给。

在洗苯、脱苯的操作过程中,循环洗油的质量逐渐恶化,为保证洗油质量,由洗油再生器将部分贫油再生,用过热蒸汽加热,蒸出的油气进入脱苯塔,残渣排入残油池定期送往煤场。

由终冷塔冷凝所得的冷凝液进入冷凝液贮槽后由冷凝液输送泵送至冷鼓工段机械化澄清槽。

化工设计课程设计课设题目 90万吨焦化厂洗苯工段的初步设计专业班级学生指导教师日期目录错误!未找到引用源。

课程设计任务书课程设计题目:年产90万吨焦化厂洗苯工段初步设计课程设计要求及原始数据(资料):1、煤气产率:11.2%,全焦率:79%,一年按365天,一天24小时。

2、煤气中杂质组成(煤气的分子量为10.4)杂质:H2S 0.02 g/Nm3煤气NH3 0.03 g/Nm3煤气HCN 0.3 g/Nm3煤气苯28.45 g/Nm3煤气萘0.4 g/Nm3煤气焦油微量g/Nm3煤气煤气入终冷塔的温度:55℃,压力约为1200mmH2O(表压) ,煤气露点:40℃3、当地大气压:9373.23mmH2O4、洗油平均分子量:160,洗油密度:1055kg/m5、公用工程:循环水:32-40℃2; 低温水:16-23℃; 饱和蒸汽:5kgf/cm6、比热:洗油:液相C=(0.403+0.0081t)/1.055 kcal/kg℃气相(焓)i=62.2+0.403t kcal/kg.粗苯:液相C=0.383+0.001043 kcal/kg℃气相(焓)i=103+(20.7+0.026t)t/82.2 kcal/kg.摘要苯是一种具有危害的化学品,在煤气中是一种杂质,如果煤气中含有粗苯,在居民使用中会出现燃烧不完全,冒黑烟等现象,对后续工段的工艺也有影响,同时,粗苯是一种有用的化学品,是重要的化工原料,经过分离可以分离出苯、甲苯、二甲苯等化学品,因此从粗煤气中提取出来粗苯不仅具有环保意义,而且具有经济价值。

终冷洗苯工段就是将硫铵工段输送来的粗煤气进行降温冷却,使粗煤气温度降到最佳吸收温度,同时可以脱除粗煤气中的萘进行回收,然后送入洗苯塔用洗油进行吸收,将粗苯分离出来。

终冷塔设计为两段式,分别用循环水和冷却水进行冷却,洗苯塔采用填料吸收塔进行吸收,使用塑料孔板波纹填料。

关键词:终冷洗苯洗油年产60万吨焦化厂洗苯工段设计说明书一、概述1.1设计依据1.1.1设计依据依据有关部门下达的设计任务书或可行性研究报告的批文,环境影响报告书的批文,技术引进报告的批文,设计合同,其他文件等。

洗脱苯工段操作规程洗脱苯工段操作规程章一章、岗位职责与任务一、岗位职责1、在值班长与工段长的领导下,负责本工段的生产操作、设备维护保养、环境保护、定置管理及清洁、文明生产等工作。

2、认真执行中控室指令,及时调整和控制好工艺指标。

3、严格执行交接班制度,做好对交对接。

4、严格执行操作规程,不违章作业,不违章指挥,不简化操作。

5、做好设备检修前的工艺处理及检修后的验收工作。

6、负责煤气终冷和洗脱苯系统操作。

7、负责工段段内各设备的操作和日常维护保养。

8、认真巡回检查,杜绝跑、冒、滴、漏,发现问题及时处理并汇报。

9、认真填写生产记录,做到记录真实、准确,字迹整洁。

二、岗位任务1、精心操作,提高粗苯吸收率。

2、降低煤气含苯,降低洗油消耗,提高粗高粗苯产量和质量。

3、保护环境,文明生产。

第二节、工艺简述从硫铵工段来的约55℃的粗煤气,从上而下进入横管式煤气终冷器,分别与上段32℃循环水和下段16℃低温水换热,将煤气冷却至25~27℃后送至洗苯塔。

横管式煤气终冷器内喷洒自身冷凝液,多余的送入机械化氨水澄清槽。

从终冷器出来的煤气从下而上进入洗苯塔,与塔顶喷淋的循环洗油(粗苯蒸馏塔来的贫油)逆流接触,煤气中的苯被洗油吸收,净煤气经塔顶捕雾段除去夹带洗油雾滴后,离开洗苯塔,净煤气进入外管廊。

洗苯塔底富油经富油泵加压后送至粗苯冷凝冷却器上段与脱苯塔顶出来的粗苯蒸汽换热,富油被预热到60℃,再至贫、富油换热器与脱苯塔底出来的热贫油换热进一步升温至130℃,进入管式炉被最终加热到180℃,进入脱苯塔。

从脱苯塔出来的粗苯蒸汽,自上而下通过粗苯冷凝冷却器,先与富油换热冷凝,再被制冷水冷却到30℃,进入粗苯油水分离器,分离出的粗苯进入粗苯回流槽,部分粗苯经粗苯回流泵送至脱苯塔顶打回流,余下的粗苯则作为产品流至粗苯储槽,分离水自流入控制分离器,进一步进行油水分离,油自流入地下防空槽,由液下泵送入贫油槽,分离水自流入冷凝液储槽。

洗脱苯简介

1、工艺流程:来自硫铵工段的粗煤气首先进入终冷塔冷却,经终冷塔上段的循环水和下段的制冷水换热后,煤气由55℃左右降至25~27℃,然后由洗苯塔底部入塔,自下而上与塔顶喷淋的循环洗油逆流接触,煤气中的苯被循环洗油吸收,洗涤后煤气送入脱硫工段。

洗苯使用的贫油,由贫油槽用泵送往贫油冷却器分别被循环水和制冷水冷却至约30℃,送洗苯塔喷淋洗涤煤气。

洗苯后的富油用泵加压去脱苯系统将所含的苯和萘脱除回收,脱除了苯和萘的热贫油自流入油油换热器与富油换热,使其温度降至90℃左右进入贫油槽,并由贫油泵加压送至一段贫油冷却器和二段贫油冷却器,分别被循环水和制冷水冷却至30℃左右,送洗苯塔循环喷淋洗涤煤气。

洗苯塔底富油首先经富油泵加压后送至油气换热器,与脱苯塔顶出来的粗苯蒸汽换热,将富油预热至60℃左右,然后进入油-油换热器,与脱苯塔底出来的热贫油换热,富油在此被160~190℃的热贫油加热到130~150℃后进入管式炉,在管式炉中富油被加热到180℃左右后进入脱苯塔。

在塔中蒸出的粗苯蒸汽从塔顶逸出进入油气换热器、粗苯冷凝冷却器被冷却,粗苯蒸汽被冷凝成液体后进入油水分离器进行分离,分离的粗苯进入粗苯回流槽,部分粗苯经粗苯回流泵送至脱苯塔顶作回流,其余部分溢流入粗苯贮槽,然后由粗苯输送泵送往罐区贮存。

由粗苯油水分离器分离的油水混合物入控制分离器,在此分离出的洗油去地下放空槽,然后用液下泵送入贫油槽。

分离出的水满流至冷凝液池,与终冷冷凝液一并送冷鼓工段机械化氨水澄清槽循环使用。

在洗脱苯的操作过程中,循环洗油的质量逐渐恶化,为保证洗油质量采用洗油再生器将部分洗油再生。

洗油再生量

为循环洗油量的1~1.5%,用过热蒸汽加热,蒸出的油汽进入脱苯塔,残渣排入残油池定期送往煤场配煤或外销。

蒸汽被粗苯管式炉加热至400℃左右,作为洗油再生器和脱苯塔的热源。

外购的新洗油卸入罐区新洗油地下槽,用新洗油液下泵送入新洗油槽,由贫油泵补入系统中。

煤气经终冷塔冷凝所得的冷凝液进入冷凝液水封槽,然后溢流至冷凝液贮槽,由冷凝液输送泵送往终冷塔下段循环喷淋,多余部分送机械化氨水澄清槽,终冷塔上段用冷鼓来的氨水定期喷淋。

2、经济效益:按照设计产量每年能生产9645吨粗苯,按市场价7400元/吨计算,一年洗脱苯工段能创造经济价值7137.3万元,为我公司扭亏为盈贡献一份力量。

3、化工产品的多元化。

洗脱苯工段的顺利投产,又为我公司化工产品的种类,在焦炭、焦油、煤气、硫铵和硫磺的基础上,增加了粗苯,这种工业有机混合物,进一步蒸馏分离提纯后,在医药、材料等方面还有很大的应用前景。