有限元分析与应用详细例题

- 格式:doc

- 大小:1.42 MB

- 文档页数:20

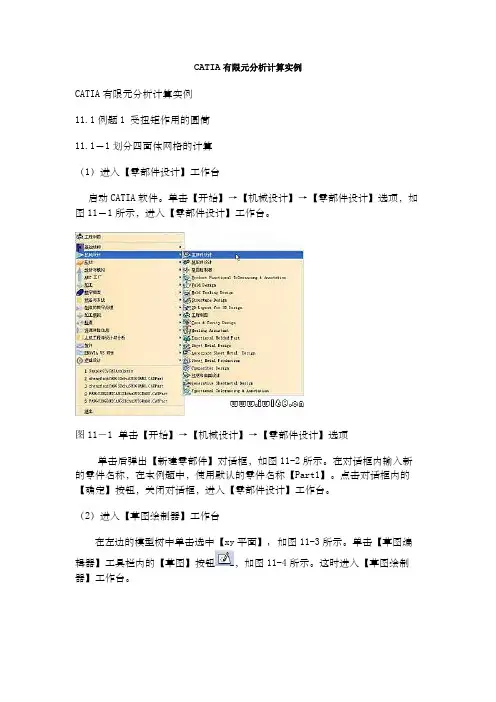

CATIA有限元分析计算实例CATIA有限元分析计算实例11.1例题1 受扭矩作用的圆筒11.1-1划分四面体网格的计算(1)进入【零部件设计】工作台启动CATIA软件。

单击【开始】→【机械设计】→【零部件设计】选项,如图11-1所示,进入【零部件设计】工作台。

图11-1单击【开始】→【机械设计】→【零部件设计】选项单击后弹出【新建零部件】对话框,如图11-2所示。

在对话框内输入新的零件名称,在本例题中,使用默认的零件名称【Part1】。

点击对话框内的【确定】按钮,关闭对话框,进入【零部件设计】工作台。

(2)进入【草图绘制器】工作台在左边的模型树中单击选中【xy平面】, 如图11-3所示。

单击【草图编辑器】工具栏内的【草图】按钮,如图11-4所示。

这时进入【草图绘制器】工作台。

图11-2【新建零部件】对话框图11-3单击选中【xy平面】(3)绘制两个同心圆草图点击【轮廓】工具栏内的【圆】按钮,如图11-5所示。

在原点点击一点,作为圆草图的圆心位置,然后移动鼠标,绘制一个圆。

用同样分方法再绘制一个同心圆,如图11-6所示。

图11-4【草图编辑器】工具栏图11-5【轮廓】工具栏下面标注圆的尺寸。

点击【约束】工具栏内的【约束】按钮,如图11-7所示。

点击选择圆,就标注出圆的直径尺寸。

用同样分方法标注另外一个圆的直径,如图11-8所示。

图11-6两个同心圆草图图11-7【约束】工具栏双击一个尺寸线,弹出【约束定义】对话框,如图11-9所示。

在【直径】数值栏内输入100mm,点击对话框内的【确定】按钮,关闭对话框,同时圆的直径尺寸被修改为100mm。

用同样的方法修改第二个圆的直径尺寸为50mm。

修改尺寸后的圆如图11-10所示。

图11-8标注直径尺寸的圆草图图11-9【约束定义】对话框(4)离开【草图绘制器】工作台点击【工作台】工具栏内的【退出工作台】按钮,如图11-11所示。

退出【草图绘制器】工作台,进入【零部件设计】工作台。

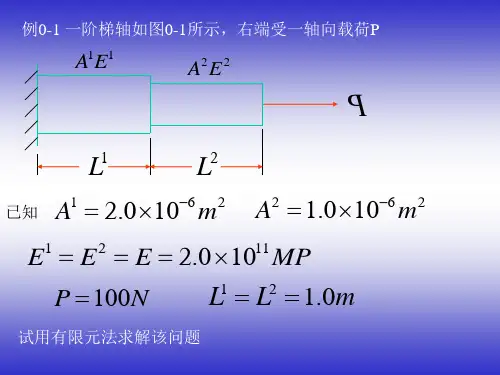

有限元分析习题与思考题1. 如下图所示,阶梯轴两段的长度均为l =10cm ,材料的弹性模量为E =2×170N /cm,截面积分别为A 1=l cm 。

、A 2=2cm 。

,在节点1和节点2分别作用有集中力F 1=-200N 和F 2=-500N 。

写出总体平衡方程,求出各节点的位移。

2. 由六根弹簧组成一个弹簧系统,彼此间的连接方式、各弹簧的刚度系数、节点所受载荷及支承条件均如下图所示。

写出该系统的总体平衡方程。

3. 如下图所示,一根连续梁,共有两个单元(杆件)1、2,三个节点A 、B 和C 。

其中A和C 为固定端。

在节点B 承受力偶M B 。

已知其截面抗弯刚度为EI ,两个单元的长度分别为l 1和l 2。

写出该梁的总体平衡方程。

4. 试将下图所示的刚架结构划分成七个单元,并注明单元编号、各节点的局部码和总码、局部和整体坐标系。

5. 已知上图各单元的单元刚度矩阵,写出所示结构的总体刚性矩阵。

6. 如下图所示刚架结构,各杆长均为l =500cm ,截面积均为A =1O002cm ,截面抗弯惯性矩I =84410cm ⨯ ,弹性模量E =2710⨯N /cm2,在中间节点受弯矩M =170N·cm作用。

求各节点的位移。

7.如下图所示,试对已划分好单元的圆环进行总码编号,以保证所获得的总刚度矩阵的带宽最窄。

8.什么叫结构离散化?结构离散化要完成那些工作?9.决定单元类型和数量应该考虑那些因数?10.怎样合理地进行节点编号?11.单元刚度矩阵与总单元刚度矩阵各有什么特点?12.什么叫单元节点位移向量和(有限元方程中的)节点位移向量?两者有什么不同?13.位移边界条件的处理通常采用什么方法?手算与计算机计算有什么不同?14.什么叫载荷移置?15.矩阵装配时为什么要进行坐标转换?16.何谓有限元的前处理?何谓有限元的后处理?17.对于每个节点具有两个位移分量的杆单元,两节点局部码为1,2,对应总码为4,6,其单元刚度矩阵中的元素k41应放入总体刚度矩阵[K]的【】A.第4行第1列上 B.第4行第6列上c.第8行第2列上 D.第12行第7列上18.图示平面应力问题的结构中,单元刚度矩阵【】A.[K I]=[K II],[K II]=[K IV],但[K I]≠[K II]B.[K I]=[K II],[K III]=[K IV],但[K I]≠[K III]c.[K I]≠[K II]≠[K III]≠ [K IV]D.[K I]=[K II]=[K III]= [K IV]19. 在一平面刚架中,支撑节点4的水平方向位移为已知,若用置大数法引入支撑条件,则应将总体刚度矩阵中的【】A.第4行和第4列上的元素换为大数AB.第4行和第4列上的所有元素换为大数AC.第10行、第10列上的元素换为大数AD.第10行、第lO列上的所有元素换为大数A.20.在有限元分析中,划分单元时,在应力变化大的区域应该【】A.单元数量应多一些,单元尺寸小一些 B.单元数量应少一些,单元尺寸大一些C.单元数量应多一些,单元尺寸大一些 D.单元尺寸和数量随便确定21.图示的四根杆组成的平面刚架结构,用杆单元进行有限元分析,单元和节点的划分如图示,则总体刚度矩阵的大小为【】A.8×8阶矩阵 B.10×10阶矩阵 C.12×12阶矩阵 D.16×16阶矩阵。

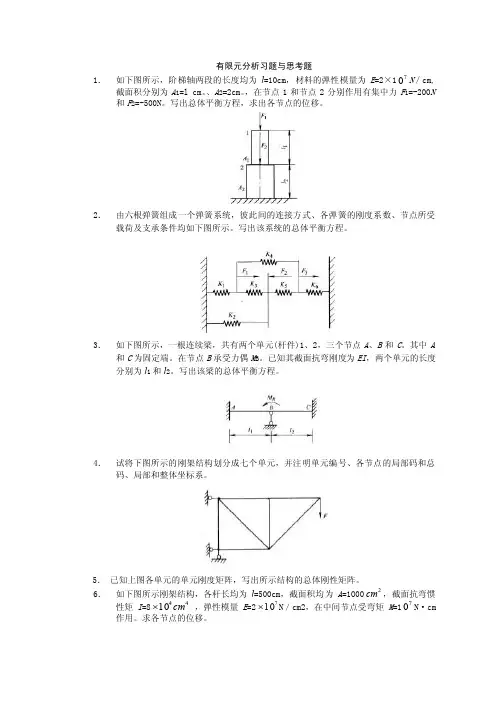

【1】图示弹性力学平面问题,采用三角形常应变元,网格划分及单元、节点编号如图1所示。

试求:(1) 计算系统刚度矩阵的最大带宽;(2) 根据图中结构的边界约束状态,给出约束节点位移值。

【解】(1) 相邻节点号的最大差为d = 4;所以,半带宽为B = 2 ⨯ (4 + 1) = 10。

(2) u1 = 0,v1 = 0,u4 = 0,v4 = 0。

【2】弹性力学平面问题4节点等参元,其单元自由度是多少?单元刚度矩阵是多少阶的?单元刚度矩阵有多少个元素?【解】平面问题4节点等参元,其单元自由度是4 ⨯2 = 8个;单元刚度矩阵是8 ⨯ 8 阶的,单元刚度矩阵有64个元素。

【3】平面刚架结构梁单元(考虑轴向和横向变形)的自由度是多少?单元刚度矩阵是多少阶的?单元刚度矩阵有多少个元素?【解】平面刚架结构梁单元(考虑轴向和横向变形)的自由度是2 ⨯ 3 = 6个;单元刚度矩阵是6 ⨯ 6阶的;单元刚度矩阵有36个元素。

【4】已知一等截面直杆中某一微段的起始点坐标为0.5m,终点坐标为0.6m,起始点的位移为0.2mm,终点的位移为0.3mm。

假定直杆内的位移是线性分布的。

求该微段等截面直杆的位移表达式f(x)。

【解】已知:x i = 0.5m, x j= 0.6m, u i = 0.2mm = 0.2⨯10-3m, u j= 0.3mm = 0.3⨯10-3m。

即【5】已知4节点一维问题中单元①(1, 2)的应力矩阵为结构总体位移列阵为求单元①的应力(用矩阵计算)。

【解】由总体结构位移列阵知,单元①的位移列阵为由{σ} = [C] {∆}e可求得单元①的应力【6】某结构中单元③的单元应力矩阵,节点位移列阵为,求单元3的应力{σ }。

【解】由{σ} = [C] {∆}e可求得单元③的应力【7】已知某结构中三角形常应变单元的单元③的应力矩阵与应变矩阵分别为,单元厚度t = 1,单元面积A = 0.5,求单元③的刚度矩阵[K]3。

有限元分析及应用大作业课程名称: 有限元分析及应用班级:姓名:试题2:图示薄板左边固定,右边受均布压力P=100Kn/m作用,板厚度为0.3cm;试采用如下方案,对其进行有限元分析,并对结果进行比较。

1)三节点常应变单元;(2个和200个单元)2)四节点矩形单元;(1个和50个单元)3)八节点等参单元。

(1个和20个单元)图2-1 薄板结构及受力图一、建模由图2-1可知,此薄板长和宽分别为2m和1.5m,厚度仅为0.3cm,本题所研究问题为平面应力问题。

经计算,平板右边受均匀载荷P=33.33MPa,而左边被固定,所以要完全约束个方向的自由度,如图2-2所示。

取弹性模量E=2.1×11Pa,泊松比μ=0.3。

P=33.33MPa图2-2 数学模型二、第一问三节点常应变单元(2个和200个单元)三节点单元类型为PLANE42,设置好单元类型后,实常数设置板厚为0.3M。

采用2个单元的网格划分后的结果如图2-3,200个单元的网格划分图如图2-6所示。

约束的施加方式和载荷分布如图2-2中所示。

约束右边线上节点全部自由度。

计算得到的位移云图分别如图2-4、7所示,应力云图如图2-5、8所示。

图2-3 2个三角形单元的网格划分图图2-4 2个三角形单元的位移云图图2-5 2个三角形单元的应力云图图2-7 200个三角形单元的位移云图三、第二问四节点矩形单元的计算四节点单元类型为PLANE42,设置好单元类型后,实常数设置板厚为0.3M。

采用1个单元的网格划分后的结果如图2-9,50个单元的网格划分图如图2-12所示。

约束的施加方式和载荷分布如图2-2中所示。

约束右边线上节点全部自由度。

计算得到的位移云图分别如图2-10、11所示,应力云图如图2-13、14所示。

图2-9 1个四边形单元的网格划分图图2-11 1个四边形单元的应力云图图2-12 50个四边形单元的网格划分图图2-13 50个四边形单元的位移云图图2-14 50个四边形单元的应力云图四、第三问八节点等参单元的计算四节点单元类型为PLANE82,设置好单元类型后,实常数设置板厚为0.3M。

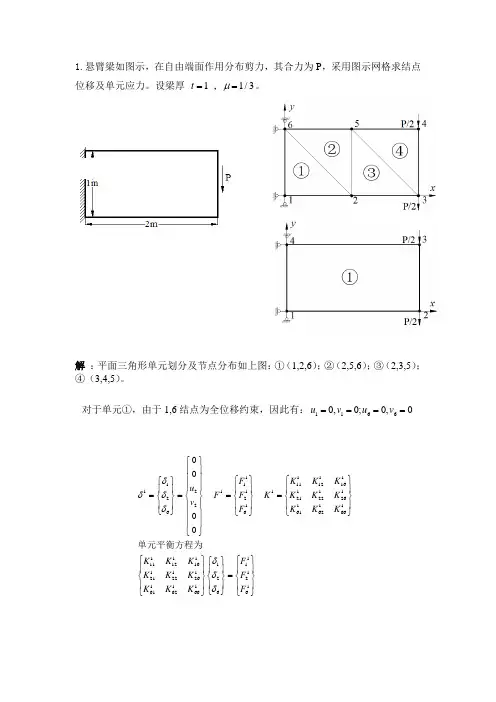

1.悬臂梁如图示,在自由端面作用分布剪力,其合力为P ,采用图示网格求结点位移及单元应力。

设梁厚 11/3t μ== ,。

解 :平面三角形单元划分及节点分布如上图:①(1,2,6);②(2,5,6);③(2,3,5);④(3,4,5)。

对于单元①,由于1,6结点为全位移约束,因此有:11660,0;0,0u v u v ====11111111121621111111222122262111166616266111111121611111121222622111616266660000F K K K u F F K K K K v F K K K K K K F K K K F K K K F δδδδδδδ⎧⎫⎪⎪⎪⎪⎧⎫⎧⎫⎧⎫⎪⎪⎪⎪⎪⎪⎪⎪====⎨⎬⎨⎬⎨⎬⎨⎬⎪⎪⎪⎪⎪⎪⎪⎪⎩⎭⎩⎭⎩⎭⎪⎪⎪⎪⎩⎭⎧⎫⎧⎫⎪⎪⎪⎪=⎨⎬⎨⎬⎪⎪⎪⎪⎩⎭⎩⎭单元平衡方程为1⎧⎫⎪⎪⎨⎬⎪⎪⎩⎭对于单元②对于③单元对于④单元222222222225265222222255525556522226662656622222225262222252555655222626566600u v F K K K u F F K K K K v F K K K K K K F K K K F K K K δδδδδδδ⎧⎫⎪⎪⎪⎪⎧⎫⎧⎫⎧⎫⎪⎪⎪⎪⎪⎪⎪⎪====⎨⎬⎨⎬⎨⎬⎨⎬⎪⎪⎪⎪⎪⎪⎪⎪⎩⎭⎩⎭⎩⎭⎪⎪⎪⎪⎩⎭⎧⎫⎧⎫⎪⎪⎪⎪=⎨⎬⎨⎬⎪⎪⎪⎪⎩⎭⎩⎭ 单元平衡方程为:226F ⎧⎫⎪⎪⎨⎬⎪⎪⎩⎭223333222223253333333333323335333335552535555333222325233332333533335253555u v F K K K u F F K K K K v F K K K u v K K K K K K K K K δδδδδδδ⎧⎫⎪⎪⎪⎪⎧⎫⎧⎫⎧⎫⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪====⎨⎬⎨⎬⎨⎬⎨⎬⎪⎪⎪⎪⎪⎪⎪⎪⎩⎭⎩⎭⎩⎭⎪⎪⎪⎪⎪⎪⎩⎭⎧⎫⎧⎫⎪⎪⎪⎪⎨⎬⎨⎬⎪⎪⎪⎪⎩⎭⎩⎭ 单元平衡方程为:323335F F F ⎧⎫⎪⎪=⎨⎬⎪⎪⎩⎭334444333334354444444444434445444445553545555444333435344443444544445354555u v F K K K u F F K K K K v F K K K u v K K K KK K K K K δδδδδδδ⎧⎫⎪⎪⎪⎪⎧⎫⎧⎫⎧⎫⎪⎪⎪⎪⎪⎪⎪⎪⎪⎪====⎨⎬⎨⎬⎨⎬⎨⎬⎪⎪⎪⎪⎪⎪⎪⎪⎩⎭⎩⎭⎩⎭⎪⎪⎪⎪⎪⎪⎩⎭⎧⎫⎧⎫⎪⎪⎪⎪=⎨⎬⎨⎬⎪⎪⎪⎪⎩⎭⎩⎭ 单元平衡方程为434445F F F ⎧⎫⎪⎪⎨⎬⎪⎪⎩⎭{}223344551166000000000022Tu v u v u v u v P PF X Y X Y δ=⎧⎫=--⎨⎬⎩⎭节点位移矩阵:节点载荷矩阵: []211031091211010*********23E E A D μμμμ⎡⎤⎡⎤⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥===⎢⎥⎢⎥-⎢⎥-⎢⎥⎢⎥⎢⎥⎣⎦⎢⎥⎣⎦单元①26111162161222612116661210101111,1,[]010*********0101111,0,[]00001120101001110,1,[]0111210x y b c B x y A y x b c B y x Ay x b c B y x A --⎡⎤⎡⎤⎢⎥⎢⎥==-==-=-=-⎢⎥⎢⎥⎢⎥⎢⎥----⎣⎦⎣⎦⎡⎤⎡⎤⎢⎥⎢⎥======⎢⎥⎢⎥⎢⎥⎢⎥⎣⎦⎣⎦⎡⎤⎢=====⎢⎢⎣ 1111126000110101000010001110110B B B B ⎡⎤⎥⎢⎥=⎥⎢⎥⎥⎢⎥⎦⎣⎦-⎡⎤⎢⎥⎡⎤==-⎣⎦⎢⎥⎢⎥--⎣⎦1111421111333332411113333311110093311111600333311110033331110013342111133333241111333311110033111100333391611033T E K tAB DB E K ⎡⎤----⎢⎥⎢⎥⎢⎥----⎢⎥⎢⎥⎢⎥--⎢⎥==⎢⎥⎢⎥--⎢⎥⎢⎥--⎢⎥⎢⎥⎢⎥--⎢⎥⎣⎦------------=--单元刚度矩阵:扩展为:1103311100133⎡⎤⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥--⎣⎦单元②65222256262555622526665210,1,[]0101 11210101010 1111,1,[]0101 1121111101111,0,[]0011201b c By x Ay xb c By x Axyb c Bxy A⎢⎥⎢⎥====-=-=-⎢⎥⎢⎥⎢⎥⎢⎥--⎣⎦⎣⎦⎡⎤⎡⎤⎢⎥⎢⎥======⎢⎥⎢⎥⎢⎥⎢⎥⎣⎦⎣⎦-⎡⎤⎢⎥==-===⎢⎥⎢-⎣⎦2222256100001001010010100101101B B B B-⎡⎤⎢⎥=⎢⎥⎥⎢⎥-⎣⎦-⎡⎤⎢⎥⎡⎤==-⎣⎦⎢⎥⎢⎥--⎣⎦2222111100333311011033114211933333124111613333311011033111100333311110033331101103391611421133333124111333331013TEK tAB DBEK⎡⎤--⎢⎥⎢⎥⎢⎥--⎢⎥⎢⎥⎢⎥----⎢⎥==⎢⎥⎢⎥----⎢⎥⎢⎥--⎢⎥⎢⎥⎢⎥--⎢⎥⎣⎦----=----------单元刚度矩阵:扩展为:11031111003333⎡⎤⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥--⎣⎦单元③53322235253333522335553211,1,[]0101 11211111010 1111,0,[]0000 1120101001110,1,[]0111210b c By x Ay xb c By x Axyb c Bxy A⎢⎥⎢⎥==-==-=-=-⎢⎥⎢⎥⎢⎥⎢⎥----⎣⎦⎣⎦⎡⎤⎡⎤⎢⎥⎢⎥======⎢⎥⎢⎥⎢⎥⎢⎥⎣⎦⎣⎦⎡⎢=====⎣3333235000110101000010001110110B B B B⎤⎡⎤⎥⎢⎥=⎢⎥⎢⎥⎢⎥⎢⎥⎦⎣⎦-⎡⎤⎢⎥⎡⎤==-⎣⎦⎢⎥⎢⎥--⎣⎦3333421111333332411113333311110093311111600333311110033331110013342111133333241111333331111003311119003333161133TEK tAB DBEK⎡⎤----⎢⎥⎢⎥⎢⎥----⎢⎥⎢⎥⎢⎥--⎢⎥==⎢⎥⎢⎥--⎢⎥⎢⎥--⎢⎥⎢⎥⎢⎥--⎢⎥⎣⎦------------=--单元刚度矩阵:扩展为:11003311100133⎡⎤⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥--⎢⎥⎢⎥⎢⎥⎢⎥⎣⎦单元④45433354354444534345553410,1,[]010111210101010 1111,1,[]0101 1121111101111,0,[]0011201b c Bxy Ay xb c By x Ay xb c By x A⎢⎥⎢⎥====-=-=-⎢⎥⎢⎥⎢⎥⎢⎥--⎣⎦⎣⎦⎡⎤⎡⎤⎢⎥⎢⎥======⎢⎥⎢⎥⎢⎥⎢⎥⎣⎦⎣⎦-⎡⎤⎢==-===⎢⎢-⎣⎦4444345100001001010010100101101B B B B-⎡⎤⎥⎢⎥=⎥⎢⎥⎥⎢⎥-⎣⎦-⎡⎤⎢⎥⎡⎤==-⎣⎦⎢⎥⎢⎥--⎣⎦444411110033331101103311421193333312411161333331101103311110033331111003333110110339114211163333312411133333110133TEK tAB DBEK⎡⎤--⎢⎥⎢⎥⎢⎥--⎢⎥⎢⎥⎢⎥----⎢⎥==⎢⎥⎢⎥----⎢⎥⎢⎥--⎢⎥⎢⎥⎢⎥--⎢⎥⎣⎦----=----------刚度矩阵:扩展为:101111003333⎡⎤⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥--⎢⎥⎢⎥⎢⎥⎢⎥⎣⎦122442111100000033333241110000133333182122211000333333311281122002033333333141120010*******3114120001000933333=1142116000010033333124110000133333E K K K K K ----------------------------+++=--------整体刚度矩阵:002221821000113333333221128110020333333331121400000103333312114133333⎡⎤⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥------⎢⎥⎢⎥------⎢⎥⎢⎥⎢⎥----⎢⎥⎢⎥⎢⎥----⎢⎥⎣⎦引进边界条件求节点位移:代入42111100000033333241110000133333182122211000333333311281122002033333333141120010*******3114120001000933333114211600001003333312411000010033333222182000133333E ----------------------------------------22334455001013302211281100203333333311214000001033333121141033333u vu v u v u v ⎡⎤⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎡⎤⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⋅⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥--⎢⎥⎢⎥⎢⎣⎦⎢⎥------⎢⎥⎢⎥⎢⎥----⎢⎥⎢⎥⎢⎥----⎢⎥⎣⎦116600020200X Y P P X Y ⎡⎤⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥-⎢⎥=⎢⎥⎢⎥⎢⎥-⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎥⎢⎥⎣⎦8212210033333281120023333314112100333331141201093333311421160013333312411001333332221820133333322112820333333E ⎡⎤⎢⎥⎢⎥⎢⎥----⎢⎥⎢⎥⎢⎥----⎢⎥⎢⎥⎢⎥----⎢⎥⎢⎥⎢⎥----⎢⎥⎢⎥----⎢⎥⎢⎥⎢⎥----⎢⎥⎢⎥⎢⎥----⎢⎥⎢⎥⎢⎥----⎢⎢⎢⎢⎣⎦即:2233445500020200u v u P v u v P u v ⎡⎤⎢⎥⎡⎤⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥-⎢⎥⎢⎥⋅=⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥-⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎣⎦⎢⎥⎣⎦⎥⎥⎥⎥求得节点位移如下:[][]223344552.0404 4.5453 2.546512.1179 3.036412.6170 2.2022 5.0306TT u v u v u v u v P E=------求得支反力1221226255625591()2163911() 1.2351633921()216339211()0.23516333E X u v PE Y u v PE X v u v PE Y u u v P=--==--==--=-=--=-由单元划分模型可知,上述支反力与外载荷构成一个平衡力系。

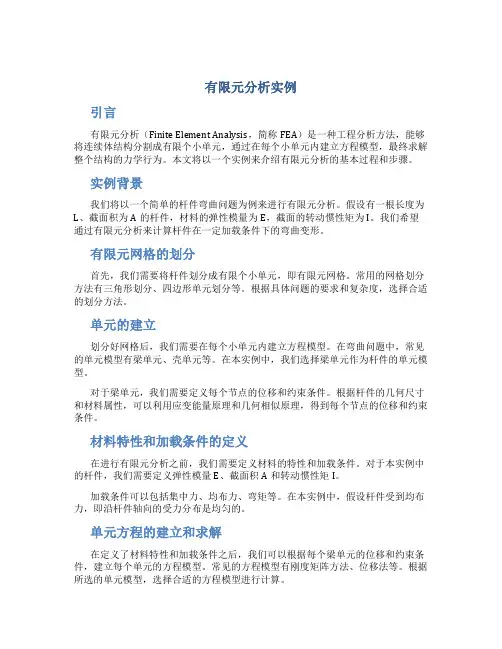

有限元分析实例引言有限元分析(Finite Element Analysis,简称FEA)是一种工程分析方法,能够将连续体结构分割成有限个小单元,通过在每个小单元内建立方程模型,最终求解整个结构的力学行为。

本文将以一个实例来介绍有限元分析的基本过程和步骤。

实例背景我们将以一个简单的杆件弯曲问题为例来进行有限元分析。

假设有一根长度为L、截面积为A的杆件,材料的弹性模量为E,截面的转动惯性矩为I。

我们希望通过有限元分析来计算杆件在一定加载条件下的弯曲变形。

有限元网格的划分首先,我们需要将杆件划分成有限个小单元,即有限元网格。

常用的网格划分方法有三角形划分、四边形单元划分等。

根据具体问题的要求和复杂度,选择合适的划分方法。

单元的建立划分好网格后,我们需要在每个小单元内建立方程模型。

在弯曲问题中,常见的单元模型有梁单元、壳单元等。

在本实例中,我们选择梁单元作为杆件的单元模型。

对于梁单元,我们需要定义每个节点的位移和约束条件。

根据杆件的几何尺寸和材料属性,可以利用应变能量原理和几何相似原理,得到每个节点的位移和约束条件。

材料特性和加载条件的定义在进行有限元分析之前,我们需要定义材料的特性和加载条件。

对于本实例中的杆件,我们需要定义弹性模量E、截面积A和转动惯性矩I。

加载条件可以包括集中力、均布力、弯矩等。

在本实例中,假设杆件受到均布力,即沿杆件轴向的受力分布是均匀的。

单元方程的建立和求解在定义了材料特性和加载条件之后,我们可以根据每个梁单元的位移和约束条件,建立每个单元的方程模型。

常见的方程模型有刚度矩阵方法、位移法等。

根据所选的单元模型,选择合适的方程模型进行计算。

通过对每个单元的方程模型进行组装,我们可以得到整个结构的方程模型。

将加载条件带入,可以求解出整个结构在给定加载条件下的位移、应力等参数。

结果分析根据求解得到的位移信息,我们可以绘制出结构的变形图。

通过变形图,可以直观地观察到结构在弯曲条件下的变形情况。

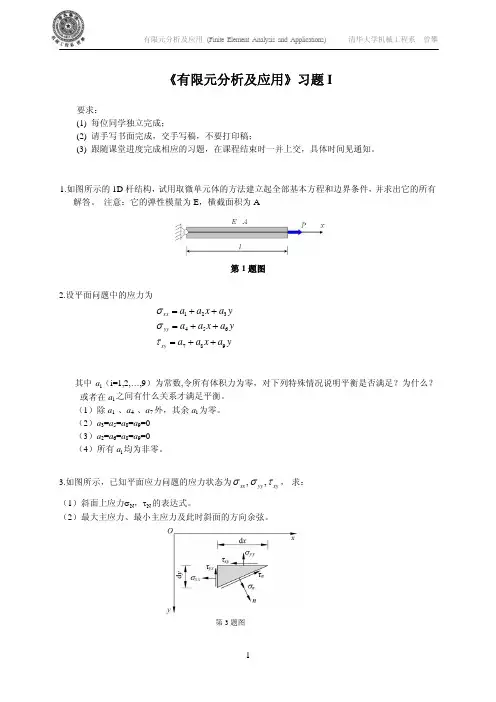

《有限元分析及应用》习题I要求:(1) 每位同学独立完成;(2) 请手写书面完成,交手写稿,不要打印稿;(3) 跟随课堂进度完成相应的习题,在课程结束时一并上交,具体时间见通知。

1.如图所示的1D 杆结构,试用取微单元体的方法建立起全部基本方程和边界条件,并求出它的所有解答。

注意:它的弹性模量为E ,横截面积为A第1题图2.设平面问题中的应力为123456789xx yy xy a a x a ya a x a y a a x a yσστ=++=++=++ 其中a i (i=1,2,…,9)为常数,令所有体积力为零,对下列特殊情况说明平衡是否满足?为什么?或者在a i 之间有什么关系才满足平衡。

(1)除a 1 、a 4 、a 7外,其余a i 为零。

(2)a 3=a 5=a 8=a 9=0 (3)a 2=a 6=a 8=a 9=0 (4)所有a i 均为非零。

3.如图所示,已知平面应力问题的应力状态为,,xx yy xy σστ, 求: (1)斜面上应力σN ,τN 的表达式。

(2)最大主应力、最小主应力及此时斜面的方向余弦。

第3题图4.分别就以下情形,写出所有基本方程及边界条件(分量形式、指标形式)、各基本变量(分量形式、指标形式以及对应关系)。

(1)1D 情形 (2)2D 情形 (3)3D 情形5 设有应变分量的表达式为22440122440122012()()()()()xx yy xy A A x y x y B B x y x y C C xy x y C εεγ=++++=++++=+++ 其中0101012,,,,,,A A B B C C C 为常数,试问这些常数需要满足何种关系时,以上的应变分量才能成为一种真正的应变状态。

6. 分别给出平面应力和平面应变状态下的前提条件及表达式,推导两种情况下的物理方程,以及它们之间的转换关系。

7. 一个立方块的弹性体放在同样大小的刚性盒内,其上面用刚性盖密闭后加均匀压力q , 方块与盒盖之间无摩擦力,设加压方向为z 轴,盒的侧面法向为x 轴和y 轴,求弹性体的应力,,xx yy zz σσσ和应变,,xx yy zz εεε8. 某一长方体的位移分量为321132213(12)(,,)(12)(,,)(12)(,,)P u x y z x b y b z a E P v x y z y b z b x a E P w x y z z b x b y a Eμμμ−=−+−+−=−+−+−=−+−+其中123123,,,,,a a a b b b 为常数。

有限元分析及应用大作业课程名称: 有限元分析及应用班级:姓名:试题2:图示薄板左边固定,右边受均布压力P=100Kn/m作用,板厚度为0.3cm;试采用如下方案,对其进行有限元分析,并对结果进行比较。

1)三节点常应变单元;(2个和200个单元)2)四节点矩形单元;(1个和50个单元)3)八节点等参单元。

(1个和20个单元)图2-1 薄板结构及受力图一、建模由图2-1可知,此薄板长和宽分别为2m和1.5m,厚度仅为0.3cm,本题所研究问题为平面应力问题。

经计算,平板右边受均匀载荷P=33.33MPa,而左边被固定,所以要完全约束个方向的自由度,如图2-2所示。

取弹性模量E=2.1×11Pa,泊松比μ=0.3。

P=33.33MPa图2-2 数学模型二、第一问三节点常应变单元(2个和200个单元)三节点单元类型为PLANE42,设置好单元类型后,实常数设置板厚为0.3M。

采用2个单元的网格划分后的结果如图2-3,200个单元的网格划分图如图2-6所示。

约束的施加方式和载荷分布如图2-2中所示。

约束右边线上节点全部自由度。

计算得到的位移云图分别如图2-4、7所示,应力云图如图2-5、8所示。

图2-3 2个三角形单元的网格划分图图2-4 2个三角形单元的位移云图图2-5 2个三角形单元的应力云图图2-6 200个三角形单元的网格划分图图2-7 200个三角形单元的位移云图图2-8 200个三角形单元的应力云图三、第二问四节点矩形单元的计算四节点单元类型为PLANE42,设置好单元类型后,实常数设置板厚为0.3M。

采用1个单元的网格划分后的结果如图2-9,50个单元的网格划分图如图2-12所示。

约束的施加方式和载荷分布如图2-2中所示。

约束右边线上节点全部自由度。

计算得到的位移云图分别如图2-10、11所示,应力云图如图2-13、14所示。

图2-9 1个四边形单元的网格划分图图2-10 1个四边形单元的位移云图图2-11 1个四边形单元的应力云图图2-12 50个四边形单元的网格划分图图2-13 50个四边形单元的位移云图图2-14 50个四边形单元的应力云图四、第三问八节点等参单元的计算四节点单元类型为PLANE82,设置好单元类型后,实常数设置板厚为0.3M。

机电工程学院有限元分析及应用直齿圆柱齿轮的模态分析学号:S314070064专业:机械工程学生姓名:***任课教师:*** 教授2014年12月一 研究目的齿轮传动是机械工程领域应用最广泛的传动之一,模态分析技术已经成为振动系统分析与设计中广泛使用的重要手段,它是研究结构动力特性的一种近代方法,是系统辨别方法在工程振动领域中的应用。

模态是机械结构的固有振动特性,每一个模态具有特定的固有频率、阻尼比和模态振型。

齿轮在传递运动和动力时,传动系统通过各种外部激励和内部激励传递给齿轮系统,从而使齿轮在传动过程中产生振动。

齿轮的固有频率是齿轮的动态特性之一,对动载荷的产生与传递以及系统的振动形式有很重要的影响,因此分析齿轮的动态特性,对齿轮的设计和改进以及整个传递系统的动态性能的改进都有非常重要的实际意义。

二 齿轮模态求解分析齿轮副在啮合过程中,因加工误差、齿侧间隙和轮齿受载弹性变形及热变形,会产生啮合合成基节误差,使轮齿啮合时产生转速差异与突变,引起振动,也就是固有频率,从传统的静力学分析,固有频率可有下式近似计算mk f π210= (1) 式中:m 和k 分别为齿轮的等效质量和刚度系数,其大小根据查阅手册选取或据经验而定。

传统的模态分析技术无法有效地处理含有接触关系的非线性系统的装配体模态分析问题,为处理此问题,人们采取了一些线性化的近似处理方法,例如将装配体视为单一实体零件,或在将零件间的联接简化成线性弹簧等。

这种线性化的简化分析方法,难以对含有非线性接触联接的装配体进行准确分析。

而且往往要多次计算,消耗大量人力物力,为此在材料力学基础上产生了弹性力学的有限元法。

其中,齿轮系统的运动微分方程为()t F KX X C X M =++ (2)式中:M,C,K 分别是齿轮系统质量矩阵、阻尼矩阵和刚度矩阵,F 为收到外界激振力向量。

若无外力作用,即F(t)=0,则是系统自由振动方程,刚度矩阵与约束有关,但由于啮合部位的接触面积不断变化,K 也会发生相应变化,用传统的线性分析方法不易分析,有限元采用分段逼近方法,模拟连续体的约束条件是求解问题的关键。

有限元分析计算实例11.1例题1 受扭矩作用的圆筒11.1-1划分四面体网格的计算(1)进入【零部件设计】工作台启动软件。

单击【开始】→【机械设计】→【零部件设计】选项,如图11-1所示,进入【零部件设计】工作台。

图11-1 单击【开始】→【机械设计】→【零部件设计】选项单击后弹出【新建零部件】对话框,如图11-2所示。

在对话框内输入新的零件名称,在本例题中,使用默认的零件名称【1】。

点击对话框内的【确定】按钮,关闭对话框,进入【零部件设计】工作台。

(2)进入【草图绘制器】工作台在左边的模型树中单击选中【平面】, 如图11-3所示。

单击【草图编辑器】工具栏内的【草图】按钮,如图11-4所示。

这时进入【草图绘制器】工作台。

图11-2 【新建零部件】对话框图11-3 单击选中【平面】(3)绘制两个同心圆草图点击【轮廓】工具栏内的【圆】按钮,如图11-5所示。

在原点点击一点,作为圆草图的圆心位置,然后移动鼠标,绘制一个圆。

用同样分方法再绘制一个同心圆,如图11-6所示。

图11-4 【草图编辑器】工具栏图11-5【轮廓】工具栏下面标注圆的尺寸。

点击【约束】工具栏内的【约束】按钮,如图11-7所示。

点击选择圆,就标注出圆的直径尺寸。

用同样分方法标注另外一个圆的直径,如图11-8所示。

图11-6 两个同心圆草图图11-7 【约束】工具栏双击一个尺寸线,弹出【约束定义】对话框,如图11-9所示。

在【直径】数值栏内输入100,点击对话框内的【确定】按钮,关闭对话框,同时圆的直径尺寸被修改为100。

用同样的方法修改第二个圆的直径尺寸为50。

修改尺寸后的圆如图11-10所示。

图11-8 标注直径尺寸的圆草图图11-9 【约束定义】对话框(4)离开【草图绘制器】工作台点击【工作台】工具栏内的【退出工作台】按钮,如图11-11所示。

退出【草图绘制器】工作台,进入【零部件设计】工作台。

图11-10 修改直径尺寸后的圆图11-11【工作台】工具栏(5)拉伸创建圆筒点击【基于草图的特征】工具栏内的【凸台】按钮,如图11-12所示。

《有限元分析与应用》详细例题试题1:图示无限长刚性地基上的三角形大坝,受齐顶的水压力作用,试用三节点常单元和六节点三角形单元对坝体进行有限元分析,并对以下几种计算方案进行比较:1)分别采用相同单元数目的三节点常应变单元和六节点三角形单元计算;2)分别采用不同数量的三节点常应变单元计算;3)当选常应变三角单元时,分别采用不同划分方案计算。

.问题描述及数学建模无限长的刚性地基上的三角形大坝受齐顶的水压作用可看作一个平面问题,简化为平面三角形受力问题,把无限长的地基看着平面三角形的底边受固定支座约束的作用,受力面的受力简化为受均布载荷的作用。

二.建模及计算过程1.分别采用相同单元数目的三节点常应变单元和六节点三角形单元计算F面简述三节点常应变单元有限元建模过程(其他类型的建模过程类似)进入ANSYS【开始】T【程序】T ANSYS T ANSYS Product Launcher 宀change the working directory Job Name: shiti1 T Run设置计算类型选择单元类型单元是三节点常应变单元,可以用4节点退化表示。

ANSYS Main Menu: Preprocessor Element Type Add/Edit/Delete Add select Solid Quad 4 node 42 OK (back to Element Types window) Options select K3: Plane Strain03 Close (the Eleme nt Type wi ndow)定义材料参数材料为钢,可查找钢的参数并在有限元中定义,其中弹性模量E=210Gpa,泊松比v=。

ANSYSMain Menu: Preprocessor Material Props Material Models Structural Linear Elastic T Isotropic in put EX:, PRXY: OK生成几何模型生成特征点ANSYSMain Menu: Preprocessor T Modeling T Create T Keypoints T In Active CS T依次输入四个点的坐标:input:1(0,0),2(3,0),3(6,0),4(3,5),5(0,10),6(0,5) T OK生成坝体截面ANSYSMain Menu: Preprocessor T Modeling T Create T Areas T Arbitrary T Through KPS T依次连接1,2,6;2,3,4;2,4,6;4,5,6这三个特征点T OK网格划分ANSYS Mai n Me nu : Preprocessor T Meshi ng T Mesh Tool T (Size Con trols) Global: Set T in put NDIV: 1 T OK T (back to the mesh tool window)Mesh: Areas, Shape: Tri, Free T Mesh T Pick All (in Picking Menu) T Close( the Mesh Tool window)模型施加约束分别给下底边和竖直的纵边施加x和y方向的约束ANSYS Main Menu: Solution T Define Loads T Apply T Structural T Displacement T On lines T选择底边T OK T select:ALL DOF T OK给斜边施加x方向的分布载荷ANSYS命令菜单栏:Parameters宀Functions Define/Edit 1)在下方的下拉列表框内选择x , 作为设置的变量;2)在Result窗口中出现{X},写入所施加的载荷函数:1000*{X} ; 3) File>Save(文件扩展名:func)T返回:Parameters宀Functions 宀Read from file :将需要的.func文件打开,任给一个参数名,它表示随之将施加的载荷T OK T ANSYS Main Menu: Solution T Define Loads T Apply T Structural T Pressure T On Lines T拾取斜边;OK T在下拉列表框中,选择:Existing table (来自用户定义的变量)T OK T选择需要的载荷参数名T OK分析计算ANSYSMain Menu: Solution T Solve T Current LS T OK(to close the solve Current Load Step window)T OK结果显示确定当前数据为最后时间步的数据ANSYS Main Menu: General Postproc T Read Result T Last Set查看在外力作用下的变形ANSYS Main Menu: General Postproc T Plot Results T Deformed Shape T select Def + Undeformed T OK 查看节点位移分布情况Con tour Plot T Nodal Solu -T select: DOF solutio n T Displaceme nt vctor sum T Def + Un deformed T OK 查看节点应力分布情况Contour Plot T Nodal Solu -T select: Stress T XY shear stress T Def + Undeformed T OK退出系统ANSYS Utility Menu: File T Exit -T Save Everything T OK三节点常应变单元(6 个节点,4 个单元)几何模型图变形图,节点位移图,节点应力图,节点应变图六节点常应变单元(6个节点,4个单元)几何模型图Ahl OCT lfl 2010T :5PIJ.mC3crJTZ»-L m ■£I ZE-:,iOCT ;41gGDSZ ZC-TTrSRSTEl^nini H匚ZKT■S5T5-PZMX - . II » -2«isrIM-MH3ETi5.Ult-M 弼HJ-lM<O-S-0e变形图,节点位移图,节点应力图,节点应变图分别采用相同单元数目的三节点常应变单元和六节点三角形单元计算结果比较单兀划分方案变形大小应力大小应变大小值的比较分析三节点三角形 DMX: DMX: DMX: 1•最大变形值小;单元SMX: SMN:2778 SMN: 2•最大应力值小;ANw ia soldJIT IKK? srrxcHL ■ VE •—工 » 7弋却3TII-1 5TB -1E934- :出馳相符。

CATIA有限元剖析盘算实例【1 】CATIA有限元剖析盘算实例例题1 受扭矩感化的圆筒-1划分四面体网格的盘算(1)进入【零部件设计】工作台启动CATIA软件.单击【开端】→【机械设计】→【零部件设计】选项,如图11-1所示,进入【零部件设计】工作台.图11-1单击【开端】→【机械设计】→【零部件设计】选项单击后弹出【新建零部件】对话框,如图11-2所示.在对话框内输入新的零件名称,在本例题中,运用默认的零件名称【Part1】.点击对话框内的【肯定】按钮,封闭对话框,进入【零部件设计】工作台.(2)进入【草图绘制器】工作台在左边的模子树中单击选中【xy平面】, 如图11-3所示.单击【草图编辑器】对象栏内的【草图】按钮,如图11-4所示.这时进入【草图绘制器】工作台.图11-2【新建零部件】对话框图11-3单击选中【xy平面】(3)绘制两个齐心圆草图点击【轮廓】对象栏内的【圆】按钮,如图11-5所示.在原点点击一点,作为圆草图的圆心地位,然后移动鼠标,绘制一个圆.用同样分办法再绘制一个齐心圆,如图11-6所示.图11-4【草图编辑器】对象栏图11-5【轮廓】对象栏下面标注圆的尺寸.点击【束缚】对象栏内的【束缚】按钮,如图11-7所示.点击选择圆,就标注出圆的直径尺寸.用同样分办法标注别的一个圆的直径,如图11-8所示.图11-6两个齐心圆草图图11-7【束缚】对象栏双击一个尺寸线,弹出【束缚界说】对话框,如图11-9所示.在【直径】数值栏内输入100mm,点击对话框内的【肯定】按钮,封闭对话框,同时圆的直径尺寸被修正为100mm.用同样的办法修正第二个圆的直径尺寸为50mm.修正尺寸后的圆如图11-10所示.图11-8标注直径尺寸的圆草图图11-9【束缚界说】对话框(4)分开【草图绘制器】工作台点击【工作台】对象栏内的【退出工作台】按钮,如图11-11所示.退出【草图绘制器】工作台,进入【零部件设计】工作台.图11-10修正直径尺寸后的圆图11-11【工作台】对象栏(5)拉伸创建圆筒点击【基于草图的特点】对象栏内的【凸台】按钮,如图11-12所示.弹出【凸台界说】对话框,如图11-13所示.在【第一限制】选项组内的【长度】数值栏内输入50mm,点击对话框内的【肯定】按钮,生成一个圆筒体,如图11-14所示.在左边的模子树上消失【填充器.1】元素.图11-12【基于草图的特点】对象栏图11-13【凸台界说】对话框(6)对零件付与材料属性在左边的模子树中点击选中零件名称【Part1】,如图11-15所示.点击【运用材料】对象栏内的【运用材料】按钮,如图11-16所示.先弹出一个【打开】警告新闻框,如图11-16所示,这是因为运用简化汉字界面,但没有响应的简化汉字材料库造成的,点击警告新闻框内的【肯定】按钮,封闭新闻框.弹出【库(只读)】对话框,如图11-18所示.点击【Metal】(金属)选项卡,在列表中选择【Steel】(钢)材料.点击对话框内的【肯定】按钮,将钢材料付与零件.图11-14拉伸创建的一个圆筒体图11-15选中的零件名称【Part1】图11-16【运用材料】对象栏图11-17【打开】警告新闻框图11-18【库(只读)】对话框假如对软件内钢铁材料的属性不懂得,可以检讨界说的材料属性,也可以修正材料属性参数.在左边的模子树上双击材料名称【Steel】,如图11-19所示.弹出【属性】对话框,如图11-20所示.图11-19材料名称【Steel】图11-20【属性】对话框(7)进入【Advanced Meshing Tools】(高等网格划分对象)工作台点击菜单中的【开端】→【剖析与模仿】→【Advanced Meshing Tools】(高等网格划分对象)选项,如图11-21所示.点击落后入了【高等网格划分对象】工作台.进入工作台后,生成一个新的剖析文件,并且弹出一个【新剖析算题】对话框,如图11-22所示.点击后,在对话框内选择【Static Analysis】(静态剖析算题),然后点击【肯定】按钮.图11-21【开端】→【剖析与模仿】→【Advanced Meshing Tools】(高等网格划分对象)选项点击【Meshing Method】(网格划分办法)对象栏内的【Octree Tetrahedron Mesher】(Octree 四面体网格划分)按钮,如图11-23所示.须要在【Meshing Method】(网格划分办法)对象栏内点击中央按钮的下拉箭头才干够显示出【Octree Tetrahedron Mesher】(Octree 四面体网格划分)按钮.图11-22【新剖析算题】对话框图11-23【Meshing Method】(网格划分办法)对象栏在图形区左键点击选择圆筒三维实体模子,如图11-24所示.选择实体后弹出【OCTREE Tetrahedron Mesher】(Octree 四面体网格划分器)对话框,如图11-25所示.点击【Global】(全局)选项卡,在【Size】(尺寸)栏内输入5mm作为网格的尺寸;点击选中【Absolute sag】(绝对垂度)选项,在该数值栏内输入;在【Element type】(单元类型)选项区内选中【Paraboic】二次单元.点击对话框内的【肯定】按钮,完成设置,封闭对话框.图11-24选择圆筒三维实体模子图11-25【OCTREE Tetrahedron Mesher】(Octree 四面体网格划分器)对话框在左边的模子树上右击【】元素,如图11-26所示.在弹出的右键快捷菜单中选择【Update Mesh】(更新网格)选项,如图11-27所示.程序开端划分网格,划分后的四面体网格如图11-28所示.图11-26右击【】元素图11-27选择【Update Mesh】(更新网格)选项(8)进入【Generative Structural Analysis】(创成式构造剖析)工作台点击主菜单中的【开端(S)】→ 【剖析与模仿】→【Generative Structural Analysis】(创成式构造剖析)选项,如图11-29所示,进入【创成式构造剖析】工作台.图11-28划分后的四面体网格图11-29点击【开端(S)】→ 【剖析与模仿】→【Generative Structural Analysis】(创成式构造剖析)选项(9)指定3D属性点击【Model Manager】(模子治理器)对象栏内的【3D Property】(三维属性)按钮,如图11-30所示.点击后弹出【3D Property】(三维属性)对话框,如图11-31所示.在左边的模子树上点击选择【】元素,点击对话框内的【肯定】按钮,封闭对话框,将3D属性指定到三维零件上.图11-30【Model Manager】(模子治理器)对象栏图11-31【3D Property】(三维属性)对话框(10)设置固支鸿沟前提点击【Restraints】(束缚)对象栏内的【Clamp】(固支)按钮,如图11-32所示.在图形区选择圆筒体的一个底面,如图11-33所示.弹出【Clamp】(固支)对话框,如图11-34所示.点击对话框内的【肯定】按钮,对圆筒体的一个底面增长了固支束缚.图11-32【Restraints】(束缚)对象栏图11-33图11-34【Clamp】(固支)对话框(11)对圆筒施加扭矩点击【Loads】(载荷)对象栏内的【Moment】(扭矩)按钮,如图11-35所示.弹出【Moment】(扭矩)对话框,如图11-36所示.在【Moment Vector】(扭矩分量)选项区内的【Z】数值栏内输入100Nxm,即设置扭矩z偏向的分量为100Nxm.在图形区点击选择圆筒的内概况,如图11-37所示,即设置内概况上的扭矩为100Nxm.点击对话框内的【肯定】按钮,封闭对话框.图11-35【Loads】(载荷)对象栏图11-36【Moment】(扭矩)对话框同理,用同样的办法设置圆筒的外概况,对外部施加相反偏向的扭矩,即要把z偏向的扭矩设置为-100Nxm.设置完成后,显示的模子如图11-38所示.图11-37图11-38添加两个扭矩和固支束缚后的模子(12)盘算模子点击【Compute】(盘算)对象栏内的【Compute】(盘算)按钮,如图11-39所示.弹出【Compute】(盘算)对话框,如图11-40.点击勾选【Preview】(预览)选项,点击对话框内的【肯定】按钮,开端盘算剖析.点击后会弹出两个对话框,一个是【Computing】(正在盘算)过程显示框,如图11-41所示,显示盘算过程;别的一个是【Computation】(盘算)框,显示当前的盘算步折衷已经运用的盘算时光,如图11-42所示.图11-39【Compute】(盘算)对象栏图11-40【Compute】(盘算)对话框图11-41【Computing】(正在盘算)过程显示框图11-42【Computation】(盘算)框当盘算过程把网格划分完毕,并盘算完成刚度矩阵后,会弹出一个【Computation Resource Estimation】(盘算资本估量)对话框,如图11-43所示,显示须要的CPU时光.须要的内存.须要的硬盘储存量,并且讯问用户是否持续盘算,假如点击【No】(否)按钮,则退出盘算,假如点击【Yes】(是)按钮,则盘算持续.假如用户在图11-40【Compute】(盘算)对话框内未选中【Preview】(预览)选项,则不会弹出【Computation Resource Estimation】(盘算资本估量)对话框,直接运行盘算.对于比较庞杂的构造,盘算时光比较长时,建议用户选中该选项,如许可以大致懂得算题所须要的时光和盘算机资本,用户本身也估算,盘算机设置装备摆设是否可以或许知足请求.点击对话框内【Yes】(是)按钮,持续盘算.程序从新弹出【Computing】(正在盘算)过程对话框,此时,假如用户想终止盘算,仍然可以点击该对话框内的【撤消】按钮,撤消盘算过程.图11-43【Computation Resource Estimation】(盘算资本估量)对话框(10)显示模子盘算成果在左边的模子树中鼠标右击【】,如图11-44所示.在消失的菜单中选择【Generate Image】(生成图像)选项,如图11-45.选择后弹出【Image Generation】(图像生成)对话框,如图11-46所示.在对话框内选择【Stress full tensor component】(应力张量的分量)选项,选择后,消失应力张量图像,如图11-47所示.图11-44右击【】图11-45选择【Generate Image】(生成图像)选项图11-46【Generate Image】(生成图像)选项图11-47应力张量图应力张量图中,含有网格.鸿沟前提,同时未显示为黑色,下面临图像进行修正.在图像区或者模子树上点击选中固支束缚和扭矩载荷名称或者符号,然后在【视图(v)】对象栏内点击【隐蔽/显示】按扭,如图11-48所示.将固支鸿沟前提.扭矩载荷前提隐蔽起来.将图例移动到图形旁边.在图例上点击左键,然后在图例上按下中央键不松开,即可移动图例.移动到适合地位后,再点击左键.图形区从新处于激活状况.在【视图(v)】对象栏内点击【带材料着色】按扭,如图11-49所示,显示材料.最终修正后显示的应力张量图如图11-50所示.图11-48【视图(v)】对象栏内图11-49【视图(v)】对象栏内点击【带材料着色】按扭图11-50修正后显示的应力张量图下面将圆筒剖开,检讨其内部应力散布情形.点击【Analysis Tools】(剖析对象)对象栏内的【Cut Plane Analysis】(剖切平面剖析)按钮,如图11-51所示.弹出【Cut Plane Analysis】(剖切平面剖析)对话框,如图11-52所示,不选中对话框内的【Show cutting plane】(显示剖切面)选项,在图形区不显示出剖切面.同时在图形区显示罗盘,用户可以操纵罗盘,对应力散布图进行不合偏向的剖切,如图11-53所示.图11-51【Analysis Tools】(剖析对象)对象栏图11-52【Cut Plane Analysis】(剖切平面剖析)对话框图11-53剖切的应力散布图(13)修正网格的参数从图中可以看出,圆筒内部的应力较高.为了使盘算成果加倍精确,对圆筒内壁的有限元网格进行细化处理.在左边的模子树上双击【】元素,如图11-54所示.双击后弹出【OCTREE Tetrahedron Mesh】对话框,如图11-55所示.点击【Local】(局部)选项卡,在【Available specs】(可用的特定参数)区内,点击选择【Local size】(局部尺寸)选项,然后点击【Add】(添加)按钮,弹出【Local Mesh Size】(局部网格尺寸)对话框,如图11-56所示.在【Value】(数值)栏内输入2mm,在图形区选择圆筒的内概况,然后点击对话框内的【肯定】按钮,封闭对话框,返回到【OCTREE Tetrahedron Mesh】对话框.图11-54双击的【】元素图11-55【OCTREE Tetrahedron Mesh】对话框图11-56【Local Mesh Size】(局部网格尺寸)对话框在【OCTREE Tetrahedron Mesh】对话框内,在【Available specs】(可用的特定参数)区内,点击选择【Local sag】(局部垂度)选项,如图11-57所示.然后点击【Add】(添加)按钮,弹出【Local Mesh Sag】(局部网格垂度)对话框,如图11-58所示.在【Value】(数值)栏内输入2mm,在图形区选择圆筒的内概况,然后点击对话框内的【肯定】按钮,封闭对话框,返回到【OCTREE Tetrahedron Mesh】对话框.图11-57选择【Local sag】(局部垂度)选项图11-58【Local Mesh Sag】(局部网格垂度)对话框在左边的模子树上右击【】元素,在弹出的右键快捷菜单中选择【Update Mesh】(更新网格)选项.程序开端划分网格,从新划分后的四面体网格如图11-59所示,可以看到,圆筒内壁的网格显著比其它部分细化.图11-59从新划分后的四面体网格点击【Compute】(盘算)对象栏内的【Compute】(盘算)按钮.弹出【Compute】(盘算)对话框,开端进行盘算.从新盘算的应力张量成果如图11-60所示.应力值有所进步.图11-60从新盘算的应力张量成果-2 划分构造化六面体网格盘算剖析(1)进入【线框和曲面设计】工作台启动CATIA软件.单击【开端】→【机械设计】→【线框和曲面设计】选项,如图11-61所示,进入【线框和曲面设计】工作台.图11-61【开端】→【机械设计】→【线框和曲面设计】选项单击后弹出【新建零部件】对话框,如图11-62所示.在对话框内输入新的零件名称,在本例题中,运用零件名称为【Part1-2】.点击对话框内的【肯定】按钮,封闭对话框,进入【线框和曲面设计】工作台.(2)界说点点击【线框】对象栏内的【点】按钮,如图11-63所示.点击后弹出【点界说】对话框,如图11-64所示.在【Y=】数值栏内输入50mm,即在(0,50,0)地位创建一个点.点击对话框内的【肯定】按钮,创建一个点.图11-62【新建零部件】对话框图11-63【线框】对象栏用同样的办法创建第二个点(0,100,0),第三个点(0,0,0).(3)创建线段点击【线框】对象栏内的【直线】按钮,弹出【直线界说】对话框,如图11-65所示.在图形区选择【点1】和【点2】,如图11-66所示.点击对话框内的【肯定】按钮,创建一条线段.图11-64【点界说】对话框图11-65【直线界说】对话框持续创建第二条线段,但办法与第一条线段出创建办法不合.点击【线框】对象栏内的【直线】按钮,弹出【直线界说】对话框,在图形区选择第三个点,然后再选择【xy plane】参考平面,如图11-67所示.此时,【直线界说】对话框内【线型】下拉列表框主动更改为【点-偏向】,如图11-68所示.在【停止】数值栏内输入20mm,即线段的长度为20mm.图11-66选择【点1】和【点2】图11-67选择第三个点【xy plane】参考平面(4)扭转创建面点击【曲面】对象栏内的【扭转】按钮,如图11-69所示.弹出【扭转曲面界说对话框】,如图11-70所示.在图形区选择【直线.1】作为轮廓,选择【直线.2】作为扭转轴,如图11-71所示.图11-68【线型】下拉列表框主动更改为【点-偏向】图11-69【曲面】对象栏图11-70【扭转曲面界说对话框】图11-71选择【直线.1】作为轮廓,选择【直线.2】作为扭转轴(5)拉伸创建曲面点击【曲面】对象栏内的【拉伸】按钮,如图11-72所示.弹出【拉伸曲面界说】对话框,如图11-73所示.选择上一步扭转创建的曲面内圆作为轮廓,选择第二条线段【直线.2】作为偏向,在【拉伸限制】区内的【限制1】【尺寸】数值栏内输入50mm,即拉伸的高度为50mm.预览生成的拉伸曲面如图11-74所示.图11-72【曲面】对象栏内的【拉伸】按钮图11-73【拉伸曲面界说】对话框用同样的办法拉伸外侧的圆弧,最终形成的图形如图11-75所示.(6)付与钢铁材料在左边的模子树中点击选中零件名称【Part1】.点击【运用材料】对象栏内的【运用材料】按钮.先弹出一个【打开】警告新闻框点击警告新闻框内的【肯定】按钮,封闭新闻框.弹出【库(只读)】对话框.点击【Metal】(金属)选项卡,在列表中选择【Steel】(钢)材料.点击对话框内的【肯定】按钮,将钢材料付与零件.图11-74预览生成的拉伸曲面图11-75最终形成的图形(7)进入【ADCANCED MESHING TOOLS】(高等网格划分对象)工作台单击【开端】→【剖析与模仿】→【ADCANCED MESHING TOOLS】(高等网格划分对象)选项,如图11-76所示,进入【ADCANCED MESHING TOOLS】(高等网格划分对象)工作台.图11-76【开端】→【剖析与模仿】→【ADCANCED MESHING TOOLS】(高等网格划分对象)选项(8)划分底面网格点击【Meshing Method】(网格划分办法)对象栏内的【Advanced Surface Mesher】(高等曲面划分器)按钮,如图11-77所示.点击后在图形区选中底面,如图11-78所示.图11-77【Advanced Surface Mesher】(高等曲面划分器)按钮图11-78选中的底面留意!只选择底面.选中底面后,弹出【Global Parameter】(全局参数)对话框,如图11-79所示.点击【Mesh】(网格)选项卡,在【Mesh Type】(网格类型)栏内点击四边形网格按钮,在【Element type】(单元类型)栏内勾选【Parabolic】(二次网格)选项,在【Mesh Size】(网格尺寸)数值栏内输入5mm,勾选【Minimize triangle】(最小化三角形)选项.全体设置完成后,点击对话框内的【肯定】按钮,封闭对话框,完成平面网格划分设置.平面轮廓的边沿显示为绿色,如图11-80所示.图11-79【Global Parameter】(全局参数)对话框图11-80平面轮廓的边沿显示为绿色点击【Execution】(履行)对象栏内的【Mesh The Part】(对零件划分网格)按钮,如图11-81所示.程序开端对底面划分四边形网格,划分完成后,弹出【Mesh The Part】(对零件划分网格)对话框,如图11-82所示.对话框显示网格的尺寸,节点数目,单元数目,以及划分网格的成果.在本例题中,划分的四边形网格,网格尺寸为5mm,创建了3437个节点,创建了1083个单元,划分网格成果是正常完成.对底面划分的四边形网格如图11-83所示.图11-81【Execution】(履行)对象栏图11-82【Mesh The Part】(对零件划分网格)对话框点击【Exit】(退出)对象栏内的【Exit】(退出)按钮,如图11-84所示.退出【Surface MESHING TOOLS】(曲面网格划分)工作台,进入【ADCANCED MESHING TOOLS】(高等网格划分对象)工作台.图11-83对底面划分的四边形网格图11-84【Exit】(退出)对象栏(8)拉伸生成六面体网格点击【Mesh Transformation】(网格变换)对象栏内的【Extrude Mesher with Translation】(平动拉伸网格)按钮,如图11-85所示.点击后弹出【Extrude Mesher with Translation】(平动拉伸网格)对话框,如图所示.11-86在图形区选择上一步划分的四边形网格,点击选择第二条线段作为拉伸六面体网格的轴,在【Start】(开端)数值栏内输入0mm,在【End】(停止)数值栏内输入50mm,在【Distribution】(散布)选项区内,在【Type】(类型)下拉列表框内选择【Uniform】(平均)选项,在【Layers number】(层数)数值栏内输入23.点击对话框内的【肯定】按钮,封闭对话框,完成拉伸六面体网格的设置.在左边的模子树上右击【】元素,如图11-87所示.在弹出的右键快捷菜单中选择【Update Mesh】(更新网格)选项,如图11-88所示.程序开端更新六面体网格,拉伸创建的六面体网格如图11-89所示.图11-85【Mesh Transformation】(网格变换)对象栏图11-86【Extrude Mesher with Translation】(平动拉伸网格)对话框图11-87右击的【】元素图11-88选择【Update Mesh】(更新网格)选项(9)使平面网格处于非激活状况在左边的模子树上右击【】元素,如图11-90所示.在弹出的右键快捷菜单中选择【Active/Deactive】(激活/非激活)选项,如图11-91所示.履行本操纵后,平面网格处于非激活状况.换句话说,就是在有限元盘算剖析过程中,其实不盘算平面网格.假如用户没有履行本步调的操纵,在后面的有限元盘算中,会提醒,有些单元未赋单元属性,盘算无法进行.图11-89拉伸创建的六面体网格图11-90右击的【】元素图11-91选择的【Active/Deactive】(激活/非激活)选项(10)进入【Generative Structural Analysis】(创成式构造剖析)工作台单击【开端(S)】→【剖析与模仿】→【Generative Structural Analysis】(创成式构造剖析)选项,如图11-92所示,进入【Generative Structural Analysis】(创成式构造剖析)工作台.图11-92【开端(S)】→【剖析与模仿】→【Generative Structural Analysis】(创成式构造剖析)选项(11)对六面体网格指定3D属性点击【Model Manager】(模子治理器)对象栏内的【3D Property】(3D属性)按钮,如图11-93所示.弹出【3D Property】(3D属性)对话框,如图11-94所示.在图形区点击选择六面体网格,或者在左边的模子树上点击选择六面体网格的名称.点击对话框内的【肯定】按钮,封闭对话框,将六面体网格指定3D属性.图11-93【Model Manager】(模子治理器)对象栏图11-94【3D Property】(3D属性)对话框(12)创建曲面组对于拉伸或者其它变换创建的六面体网格,因为不象经由过程对实体直接划分网格一样,实体直接划分四面体网格时,实体的面和四面体的外轮廓等都有一一对应关系,而六面体是经由过程对平面网格进行操纵才完成的,没有一一对应的几何外形,为了便利施加载荷和鸿沟前提,须要界说面组,使六面体网格与几何图形之间保持对应关系.为了便利选择曲面,可以将六面体网格隐蔽起来,并把在【线框和曲面设计】工作台内创建的曲面都显示出来,具体操纵办法是运用【显示/隐蔽】按钮,在此处不再进行具体介绍.隐蔽六面体网格之后的几何图形显示如图11-95所示.点击【Groups】(组)对象栏内的【Surface Group by Neighborhood】(由相邻部分构成的曲面组)按钮,如图11-96所示.图11-95隐蔽六面体网格之后的几何图形显示图11-96【Groups】(组)对象栏点击后弹出【Surface Group】(曲面组)对话框,如图11-97所示.在图形区选择几何图形的底面,在【Tolerance】(公役)数值栏内输入,点击对话框内的【肯定】按钮,完成面组设置.用同样的办法界说界说圆筒表里两个圆弧面的面组.(13)创建固支鸿沟前提点击【Restraints】(束缚)对象栏内的【Clamp】(固支)按钮,如图11-98所示.弹出【Clamp】(固支)对话框,如图11-99所示.在左边的模子树上选择第一个面组【】,如图11-100所示.点击对话框内的【肯定】按钮,对第一个面组施加了固支束缚.图11-97【Surface Group】(曲面组)对话框图11-98【Restraints】(束缚)对象栏图11-99【Clamp】(固支)对话框图11-100选择的第一个面组【】(14)对内概况的面组施加扭矩点击【Loads】(载荷)对象栏内的【Moment】(扭矩)按钮.弹出【Moment】(扭矩)对话框,如图11-101所示.在【Moment Vector】(扭矩分量)选项区内的【Z】数值栏内输入100Nxm,即设置扭矩z偏向的分量为100Nxm.在左边的模子树上点击选择第二个面组【】,如图11-102所示,即设置内概况的所对应的面组上的扭矩为100Nxm.点击对话框内的【肯定】按钮,封闭对话框.图11-101【Moment】(扭矩)对话框图11-102选择的第二个面组【】同样的办法界说外概况所对应的第三个面组上的扭矩,留意第三个面组上扭矩值为负.(15)盘算模子点击【Compute】(盘算)对象栏内的【Compute】(盘算)按钮.弹出【Compute】(盘算)对话框.点击勾选【Preview】(预览)选项,点击对话框内的【肯定】按钮,开端盘算剖析.点击后会弹出两个对话框,一个是【Computing】(正在盘算)过程显示框,显示盘算过程;别的一个是【Computation】(盘算)框,显示当前的盘算步折衷已经运用的盘算时光.(16)显示模子盘算成果在左边的模子树中鼠标右击【】,如图11-103所示.在消失的菜单中选择【Generate Image】(生成图像)选项,如图11-104所示.选择后弹出【Image Generation】(图像生成)对话框,如图11-105所示.在对话框内选择【Stress full tensor component】(应力张量的分量)选项,选择后,消失应力张量图像,如图11-106所示.图11-103右击【】图11-104【Generate Image】(生成图像)选项图11-105【Image Generation】(图像生成)对话框图11-106应力张量图像读者同伙可以本身对内孔概况进行网格细化处理.11.2 例题2 推却内压的法兰11.2-1 划分四面体网格的盘算(1)进入【零部件设计】工作台启动CATIA软件.单击【开端】→【机械设计】→【零部件设计】选项,进入【零部件设计】工作台.(2)绘制圆草图点击【轮廓】对象栏内的【圆】按钮,如图11-107所示.在原点点击一点,作为圆草图的圆心地位,然后移动鼠标,绘制一个圆.下面标注圆的尺寸.点击【束缚】对象栏内的【束缚】按钮.点击选择圆,就标注出圆的直径尺寸.双击一个尺寸线,弹出【束缚界说】对话框.在【直径】数值栏内输入160mm,点击对话框内的【肯定】按钮,封闭对话框,同时圆的直径尺寸被修正为160mm.修正尺寸后的圆如图11-108所示.图11-107【轮廓】对象栏图11-108圆的直径尺寸修正为160mm(3)分开【草图绘制器】工作台点击【工作台】对象栏内的【退出工作台】按钮.退出【草图绘制器】工作台,进入【零部件设计】工作台.(4)拉伸创建圆柱体点击【基于草图的特点】对象栏内的【凸台】按钮.弹出【凸台界说】对话框,如图11-109所示.在【第一限制】选项组内的【长度】数值栏内输入20mm,点击对话框内的【肯定】按钮,生成一个圆筒体.在左边的模子树上消失【填充器.1】元素.(5)创建第二个圆草图在图形区点击选中圆筒体的上底面,如图11-110所示.单击【草图编辑器】对象栏内的【草图】按钮,进入【草图绘制器】工作台.图11-109【凸台界说】对话框图11-110选中圆筒体的上底面点击【轮廓】对象栏内的【圆】按钮.在原点点击一点,作为圆草图的圆心地位,然后移动鼠标,绘制一个圆.用和第二步同样的办法,标注并调剂圆草图的直径为80mm,如图11-111所示.点击【工作台】对象栏内的【退出工作台】按钮.退出【草图绘制器】工作台,进入【零部件设计】工作台.(6)拉伸创建第二个圆柱体点击【基于草图的特点】对象栏内的【凸台】按钮.弹出【凸台界说】对话框,如图11-112所示.在【第一限制】选项组内的【长度】数值栏内输入150mm,点击对话框内的【肯定】按钮,生成第二个圆柱体.在左边的模子树上消失【填充器.2】元素.。

《有限元分析与应用》详细例题试题1:图示无限长刚性地基上的三角形大坝,受齐顶的水压力作用,试用三节点常单元和六节点三角形单元对坝体进行有限元分析,并对以下几种计算方案进行比较:1)分别采用相同单元数目的三节点常应变单元和六节点三角形单元计算;2)分别采用不同数量的三节点常应变单元计算;3)当选常应变三角单元时,分别采用不同划分方案计算。

一.问题描述及数学建模无限长的刚性地基上的三角形大坝受齐顶的水压作用可看作一个平面问题,简化为平面三角形受力问题,把无限长的地基看着平面三角形的底边受固定支座约束的作用,受力面的受力简化为受均布载荷的作用。

二.建模及计算过程1. 分别采用相同单元数目的三节点常应变单元和六节点三角形单元计算下面简述三节点常应变单元有限元建模过程(其他类型的建模过程类似):1.1进入ANSYS【开始】→【程序】→ANSYS 10.0→ANSYS Product Launcher →change the working directory →Job Name: shiti1→Run1.2设置计算类型ANSYS Main Menu: Preferences →select Structural →OK1.3选择单元类型单元是三节点常应变单元,可以用4节点退化表示。

ANSYS Main Menu: Preprocessor →Element Type→Add/Edit/Delete →Add →select Solid Quad 4 node 42 →OK (back to Element Types window)→Options… →select K3: Plane Strain→OK→Close (the Element Type window)1.4定义材料参数材料为钢,可查找钢的参数并在有限元中定义,其中弹性模量E=210Gpa,泊松比v=0.3。

ANSYS Main Menu: Preprocessor →Material Props →Material Models →Structural→Linear →Elastic→Isotropic→input EX:2.1e11, PRXY:0.3→OK1.5生成几何模型✓生成特征点ANSYS Main Menu: Preprocessor →Modeling →Create →Keypoints →In Active CS→依次输入四个点的坐标:input:1(0,0),2(3,0),3(6,0),4(3,5),5(0,10),6(0,5)→OK✓生成坝体截面ANSYS Main Menu: Preprocessor →Modeling →Create →Areas →Arbitrary →Through KPS →依次连接1,2,6;2,3,4;2,4,6;4,5,6这三个特征点→OK1.6网格划分ANSYS Main Menu: Preprocessor →Meshing →Mesh Tool→(Size Controls) Global: Set →input NDIV: 1→OK →(back to the mesh tool window)Mesh: Areas, Shape: Tri, Free →Mesh →Pick All (in Picking Menu) →Close( the Mesh Tool window)1.7模型施加约束✓分别给下底边和竖直的纵边施加x和y方向的约束ANSYS Main Menu: Solution→Define Loads →Apply→Structural →Displacement→On lines→选择底边→OK→select:ALL DOF →OK✓给斜边施加x方向的分布载荷ANSYS 命令菜单栏: Parameters→Functions →Define/Edit→1) 在下方的下拉列表框内选择x ,作为设置的变量;2) 在Result窗口中出现{X},写入所施加的载荷函数:1000*{X};3) File>Save(文件扩展名:func) →返回:Parameters→Functions →Read from file:将需要的.func 文件打开,任给一个参数名,它表示随之将施加的载荷→OK →ANSYS Main Menu: Solution→Define Loads →Apply→Structural →Pressure →On Lines →拾取斜边;OK →在下拉列表框中,选择:Existing table (来自用户定义的变量)→OK →选择需要的载荷参数名→OK1.8 分析计算ANSYS Main Menu: Solution →Solve →Current LS→OK(to close the solve Current Load Step window) →OK1.9 结果显示确定当前数据为最后时间步的数据ANSYS Main Menu: General Postproc →Read Result→Last Set查看在外力作用下的变形ANSYS Main Menu: General Postproc →Plot Results→Deformed Shape→select Def + Undeformed→OK查看节点位移分布情况Contour Plot→Nodal Solu…→select: DOF solution→Displacement vctor sum→Def + Undeformed →OK查看节点应力分布情况Contour Plot→Nodal Solu…→select: Stress→XY shear stress→Def + Undeformed→OK 1.10 退出系统ANSYS Utility Menu: File→Exit…→Save Everything→OK三.结果分析三节点常应变单元(6个节点,4个单元)几何模型图变形图,节点位移图,节点应力图,节点应变图六节点常应变单元(6个节点,4个单元)几何模型图变形图,节点位移图,节点应力图,节点应变图分别采用相同单元数目的三节点常应变单元和六节点三角形单元计算结果比较相符。

分别采用相同单元数目的三节点常应变单元和六节点三角形单元计算结果比较可知,三节点常应变单元的结果好些。

2.分别采用不同数量的三节点常应变单元计算三节点常应变单元(13个节点,14个单元) 几何模型图单元划分方案变形大小应力大小 应变大小 值的比较分析 三节点三角形单元 DMX:0.109E-05 SMX:0.109E-05DMX:0.109E-05 SMN:2778 SMX:8749 DMX:0.109E-05 SMN: 0.344E-07 SMX: 0.108E-06 1.最大变形值小; 2.最大应力值小; 3.最大应变值小。

六节点三角形单元 DMX:0.289E-05 SMX:0.289E-05DMX:0.289E-05 SMN:-976.202 SMX:11598DMX:0.289E-05 SMN: -0.121E-07 SMX: 0.144E-061.最大变形值大;2.最大应力值大;3.最大应变值小。

变形图,节点位移图,节点应力图,节点应变图分别采用不同数量的三节点常应变单元计算结果相符。

分别采用不同数量的三节点常应变单元计算结果比较可得,节点多的比节点少的精确。

单元划分方案 位移大小应力大小 应变大小 值的比较分析 三节点三角形单元 (6节点4单元) DMX:0.109E-05 SMX:0.109E-05DMX:0.109E-05 SMN:2778 SMX:8749 DMX:0.109E-05 SMN: 0.344E-07 SMX: 0.108E-06 1.最大变形值小; 2.最大应力值大; 3.最大应变值大。

三节点三角形单元(13节点14单元)DMX:0.178E-05SMX:0.178E-05DMX:0.178E-05 SMN:990.156 SMX:8000DMX:0.178E-05 SMN: 0.123E-07 SMX: 0.990E-071.最大变形值大;2.最大应力值小;3.最大应变值小。

3.当选常应变三角单元时,分别采用不同划分方案三节点常应变单元(6个节点,4个单元)(另一种方案)几何模型图变形图,节点位移图,节点应力图,节点应变图当选常应变三角单元时,分别采用不同划分方案结果比较相符。

分别采用不同方案相同节点相同单元的三节点常应变单元计算结果比较可得,第二种划分的方案精确。

试题2:图示为带方孔(边长为80mm)的悬臂梁,其上受部分均布载荷(p=10Kn/m)作用,试采用一种平面单元,对图示两种结构进行有限元分析,并就方孔的布置(即方位)进行分析比较,如将方孔设计为圆孔,结果有何变化?(板厚为1mm,材料为钢)一.问题描述及数学建模悬臂梁受集中载荷以及均布载荷的作用可看作一个平面问题,简化为平面四边形受力问题,悬臂梁固定在墙上的部分看作是受全约束的作用,悬臂梁受力面的受集中载荷以及均布载荷的作用。

二.建模及计算过程有限元建模选用Solid单元的8节点82单元建模,材料为钢,可查找钢的参数并在有限元中定义,其中弹性模量E=210Gpa,泊松比v=0.3。

悬臂梁的左侧受全约束作用,同时梁上受集中载荷以及均布载荷的作用。

三.结果分析带斜方孔的悬臂梁(450节点130单元)几何模型图变形图,节点位移图,节点应力图,节点应变图带正方孔的悬臂梁(441节点127单元)几何模型图带圆形孔的悬臂梁(423节点121单元)几何模型图将三种方案进行比较相符。

根据以上分别采用不同方案的计算结果比较可得,带圆孔的悬臂梁的变形应力应变都最小,可得出先用圆孔设计最合理。

模型方案位移大小应力大小 应变大小 值的比较分析 带方孔(斜置)的悬臂梁 DMX:0.003182 SMX:0.003182DMX:0.003182 SMN:-127762 SMX:16794 DMX:0.003182 SMN: -0.158E-05 SMX: 0.208E-06 1.最大变形值中; 2.最大应力值中; 3.最大应变值中。

带方孔(正置)的悬臂梁 DMX:0.003193 SMX:0.003193DMX:0.003193 SMN:-144314 SMX:56804 DMX:0.003193 SMN: -0.179E-06 SMX: 0.703E-06 1.最大变形值大; 2.最大应力值大; 3.最大应变值大。

带圆孔的悬臂梁 DMX:0.003163 SMX:0.003163DMX:0.003163 SMN:-167003 SMX:16617DMX:0.003163 SMN: -0.207E-05 SMX: 0.206E-061.最大变形值小;2.最大应力值小;3.最大应变值小。