板料弯曲变形工艺及特点

- 格式:pptx

- 大小:762.79 KB

- 文档页数:13

板料弯曲变形过程在板材加工过程中,板料弯曲变形是一个常见的问题。

当一定压力或力矩施加在板料上时,板料就会发生弯曲变形。

因此,对于某些应用场合,如果无法控制弯曲变形,则可能导致产品品质下降或甚至失效。

本文将介绍板料弯曲变形的原理和控制方法。

板料弯曲变形的原理板料弯曲变形会产生压力应力和剪切应力。

当一侧的板料伸展时,另一侧就会压缩。

因此,除了弯曲变形外,板料还会发生拉伸和压缩。

这些应力会导致板料弯曲,并对产品性能和形状产生影响。

为了理解板料弯曲变形,可以考虑以下例子。

想象一根棒子放在两个支架上。

如果施加一个压力,棒子就会向下弯曲。

按照这个理论,如果一个板材在两个支架之间并施加了一定的压力,板材也会弯曲。

板材的弯曲程度取决于板材的材料、尺寸和施加的力量。

如何控制板料弯曲变形为了控制板料弯曲变形,需要通过多种方法来实现。

以下是几种常见方法:1.修改板料工艺参数在板料加工的过程中,可能会通过更改一些工艺参数来减少板料弯曲变形。

这包括增加刀具的刃角、调整剪切角度和减少加工深度等方法。

这些方法可以减少应力集中并减少弯曲变形。

2.使用支撑和固定装置通过使用支撑和固定装置,可以使板材在加工过程中保持平整,从而减少弯曲变形。

支撑和固定装置可以包括模具、模具夹爪、台虎钳或工件夹具等。

3.体积双向拉伸体积双向拉伸是一种用于减少板材弯曲变形的新方法。

在体积双向拉伸过程中,板材首先被拉伸沿一个方向,然后沿着另一个方向拉伸。

这样可以防止板材弯曲变形,并使板材保持平整。

4.控制材料选择材料的性质对板材弯曲变形非常重要。

一些材料,如铝和钢,易于发生弯曲变形,而其他材料,如钛,具有更高的强度和刚度,可以减少弯曲变形。

因此,在选择材料时需要考虑弯曲变形的因素。

综上所述,板料弯曲变形是一个常见的问题,在加工过程中需要采取有效的措施来减少其产生。

控制板料弯曲变形的方法可以包括修改工艺参数、使用支撑和固定装置、体积双向拉伸和控制材料选择。

1.弯曲件的弹性回跳弯曲变形程度可以用相对弯曲半径r/t表示,t为板料的厚度。

r/t越小,表明弯曲变形程度越大。

开始弯曲时,相对弯曲半径r/t较大,板料内部仅发生弹性弯曲。

由于外层纤维受拉,内层纤维受压,所以弯曲区内、外层的切向应力最大,在板的中间层,应力和应变为零。

一般认为当相对弯曲半径r/t>200时,弯曲区材料即开始进入弹-塑性弯曲阶段,毛坯变形区内(弯曲半径发生变化的部分)料厚的内外表面首先开始出现塑性变形,随后塑性变形向毛坯内部扩展。

在弹-塑性弯曲变形过程中,促使材料变形的弯曲力矩逐渐增大,弯曲力臂L 继续减小,弯曲力则不断加大。

凸模继续下行,当相对弯曲半径r/t<200时,变形由弹-塑性弯曲逐渐过渡到塑性变形。

这时弯曲圆角变形区内弹性变形部分所占比例已经很小,可以忽略不计,视板料截面都已进入塑性变形状态。

最终,B 点以上部分在与凸模的V形斜面接触后被反向弯曲,再与凹模斜面逐渐靠紧,直至板料与凸、凹模完全贴紧。

若弯曲终了时,凸模与板料、凹模三者贴合后凸模不再下压,称为自由弯曲。

若凸模再下压,对板料再增加一定的压力,则称为校正弯曲,这时弯曲力将急剧上升。

校正弯曲与自由弯曲的凸模下止点位置是不同的,校正弯曲使弯曲件在下止点受到刚性镦压,减小了工件的回弹变形物体在外力去除后,弹性变形部分会立即消失,产生弹性回复,而板料弯曲时的弹性变形有两种情况:其一是当r/t较大时,板料内外缘表层纤维进入塑性变形状态,而板料中心仍处在弹性变形状态,这时当凸模上升去除外载后,板料将产生弹性回跳;其二是金属塑性变形时总是伴有弹性变形的,所以板料弯曲时,即使内外层纤维全部进入塑性状态,当凸模上升去除外力后,弹性变形消失,也会出现弹性回跳。

可见:板料弯曲后的弹性回跳现象总是存在的,如何减小和控制板料弯曲的回弹数值,使弯曲半径、弯曲角等几何形状参数在许可的范围内变化,乃是研究和拟订弯曲工艺的主要内容之一。

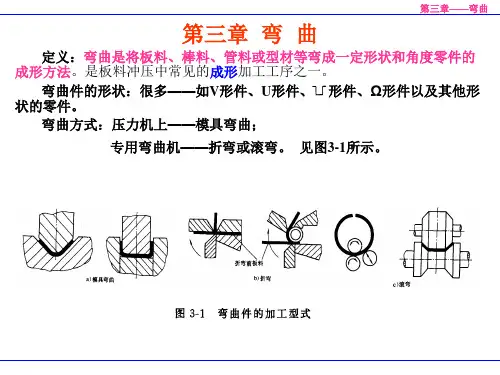

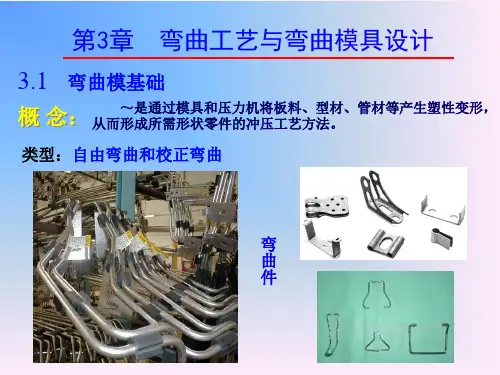

弯曲的操作方法一、弯曲成型的概念弯曲——是将板料、棒料、管料、型材等弯成一定形状和角度零件的成形方法。

将坯料弯成所需形状的加工方法为弯曲成型,简称弯型。

弯型时根据坯料温度可分为冷弯和热弯根据弯型的方法可分为手工弯型和机械弯型。

二、弯曲变形过程及特点1. 变形过程例如:“V”形件的弯曲过程2.变形特点完全吻合三点接触后就反向弯曲增大,减小弹性弯曲、自由弯曲图3-2 变形特点应变中性层:用于计算毛坯展开长度。

材料弯曲应力状态:图3-3 材料弯曲应力状态弹性变形部分存在有两种方式:其一,当r/t较大时,板料中心处于弹性变形;其二,当r/t较小,进入了塑性变形状态,根据金属塑性变形理论,金属塑性变形的同时总存在有弹性变形的存在。

因此,回弹是始终存在。

变形特点:(1)弯曲件的弹性回弹;(2)中性层位置的内移;(3)弯曲区板料厚度变薄;(4)板料长度的增加;(5)板料横截面的畸变,翘曲和拉裂。

r/t减小,变形程度大,外层金属拉裂可能性大。

三、弯形方法1、板料在厚度方向上的弯形弯折前,板料根据零件形状划线下料,并在弯折处划出折弯线,一般折弯线划在折角内侧。

如果零件尺寸不大,折弯工作可在台虎钳上进行。

将板料夹持在台虎钳上,使折弯线恰好与钳口衬铁对齐,夹持力度合适。

当弯折工件在钳口以上较长或板料较薄时,应用左手压住工件上部,用木锤在靠近弯曲部位轻轻敲打,如图所示;如果敲打板料上方,易使板料翘曲变形。

a 正确b 错误2、板料在宽度方向上的弯形板料在宽度方向上的弯形有两种方法。

1、部分变形弯曲——利用材料的延展性能,使材料的外弯部分变薄延展(内弯部分变形较小)而实现弯形。

适用于薄而宽的材料。

2、整体变形弯曲——使材料的外弯伸长、内弯缩短而实现弯形。

适用于较厚且较窄的材料。

四、部分变形弯曲的原理及方法❖制作凹曲线弯边零件,可用直角角材制作,使其一边缘变薄,面积增大,导致材料弯曲。

❖原理:利用材料的延展性使材料外围伸长。

1 序言制造业中,板料弯曲工艺占比大。

模具设计人员与工艺师主要是依赖经验与技巧来制定工艺与模具结构,在实际制造过程中会出现一些缺陷,只能靠反复试模给予修正。

有些特殊的产品成形,设计师与工艺师如果缺少这方面的经验,投入生产前的验证工作量与试错成本就会增大。

如果预先了解该类产品的成形特性与加工方法,就能制定合理的模具结构与制造工艺,提高产品的一次成功率。

现通过对以下产品的分析,结合实践中的经验,为此类产品的工艺与模具结构的确定提供理论依据。

2 零件工艺分析图 1 所示为某造纸厂自动化输送生产线上的装载工具——纸卷托板,其外形尺寸为350mm×180mm×61mm,材料采用Q345。

从使用要求来看,它具有以下特点。

图1 纸卷托板1)板件装配示意如图2所示,要求配合精度高,压弯尺寸达到图样要求,托板的压弯凹槽部位与输送线上的配件配合度好,以保证输送线顺畅、灵活地转动。

图2板件装配示意2)要求表面粗糙度好,表面不应有压弯裂痕。

3)由于链板厚度厚,压弯力大,所以需要的压力机吨位高。

由公式可计算出钢板原材料弯曲力,计算过程如下。

式中,F1为弯曲力(N);K为安全系数;b为板件宽度(mm);t为板件厚度(mm);r为板件内弯曲半径(mm);σb为板件的强度极限(MPa)。

经过计算可知弯曲力为2135.466kN,因此,该弯曲件需选用吨位>218t的压力机,使所需的弯曲力小于所选用的压力机吨位,从而满足零件成形的压力要求。

在车间现有的设备情况下,无法满足此零件的加工。

要想在现有条件下生产出合格的产品,就必须采取措施降低弯曲力或改用其他加工方法。

降低弯曲力的方法最常用的有两种——退火和加热。

针对板厚大的工件弯曲,根据生产实践中的经验可知,材料退火加工后存在两大缺陷:一是在弯曲变形过程中,工件容易开裂,弯曲质量不够理想,会导致产品质量不稳定;二是不能形成快速反应,退火工件需到热处理车间装炉等待3天时间。