PVC管材落锤冲击检验标准对比

- 格式:docx

- 大小:17.59 KB

- 文档页数:2

1.概述塑料成型的耐冲击性的不仅受材料的固有特性影响,同时形状和大小等的成型条件影响。

因此,以下的测试方法,还可以体显可能不正确的工艺循环。

该测试可以使用以下描述的“方法A”和“方法B”两种不同的方法。

2.方法A2.1.方法这种方法通常用于完整的零部件,它适用于使用方法B不可获取到试样时。

测试试样接受不断增加的能量冲击,直至试样断裂,此情况被称为“样品的耐冲击性。

2.2.测试装置测试仪器由一个球形端头(半径15 mm)的冲锤和导向系统(如导管)组成,以确保冲锤的沿同一轨迹落下并撞击在同一点上。

导向系统必须连接到一个固定座上以固定被测试样。

坠落高度必须是变化的,从50至900 mm;应具备有随时有可能停止下降的装置,以防止在重复冲击。

出现重复冲击的,必须在一个新的试样上重新进行测试。

冲锤重量可选择以下值:0.27 Kg、0.70 Kg、2.30 Kg。

设备如图1所示的例子。

2.3.实施细则选定冲锤,使它从距离试样至少50 mm高度开始,然后逐步增加坠落高度(每次50 mm),直至零部件出现破裂为止。

如果测试开始用的是两个较轻的冲锤之一,若它从最大高度处坠落时都未能使试样破裂,需用较重的冲锤在一个新的试样上重新进行测试。

2.4.结果表达对于每个测试应包括下列信息:1.测试的环境条件;2.试样的标识数据(图号,供应商,批号等),其表面处理方法;3.测试前的调节时间和温度(如适用);4.冲锤的重量;5.试样破裂时的坠落高度(试样的“耐冲击性”)。

如果以最大质量的冲锤从最高处坠落,没有使试样破裂,报告上必须注明,缩写“NR” (不破)。

3.方法B3.1.方法这种方法适用于那些从成型零部件中获取的圆形(或方型)最小半径(或边长)60 mm的试样;当试样是从成型的零部件中获取的,它们必须采取为尽可能地接近样品的定位点。

该测试是让试样承受一个冲击力,使之破裂,记录试样吸收的能量和在破裂时冲锤施加的力。

检查断裂图表,确定材料在破裂时的韧性或脆性特性(见附件1图表上面所显示的例子)。

低温落锤冲击性能为PVC门窗型材的一项重要技术指标。

在实际生产中由于原料、模具、工艺控制等因素,即使同一配方,往往其型材低温落锤冲击性能不一样。

因有文章从型材断面结构方面探讨了低温落锤冲击性能,所以本文将不再赘述。

本文从型材内筋壁厚、塑化控制、模具流道等方面探讨PVC 型材的低温落锤冲击性能。

1.型材低温落锤冲击破裂的几种形貌在实际生产中,发现型材低温落锤冲击破裂形貌约有四种即:从型材冲击处断裂、穿洞破裂、碎裂、局部有裂纹。

2.型材内筋壁厚我公司有几套模具生产的型材在同批次原材料同一合格的配方下,低温落锤冲击性能不一样,有的合格,有的破裂个数超过5个,检查分析比较,发现其内筋厚度薄的易破。

通过适当加厚内筋,破裂个数明显减少,甚至合格。

可见内筋壁厚加大,被冲击面不易变形,变形量不足以造成被冲击面破裂。

3.塑化控制3.1 螺杆转速螺筒温度螺杆转速、螺筒温度对低温落锤冲击性能有很大的影响,同一配方,不同的螺杆转速、螺筒温度下,由剪切引起的温度峰值不同①,其低温落锤冲击性能不同,甚至有很大的差别,下面是实际生产调试中发现的情况。

配方号相同配方挤出机型号KMD2-60螺筒温度C1 ℃165 188 164 170 170 172C2 ℃166 176 161 175 164 172C3 ℃175 167 162 180 160 180C4 ℃175 165 164 185 156 180连接段温度℃175 186 176 190 173 190模温T1 ℃184 193 190 185 198 198T2 ℃186 206 186 195 191 196T3 ℃199 190 182熔体温度℃184 194 186 198 193 196主机双螺杆转速6.6 18 17.5 15 18 15低温落锤冲击破坏个数(共10个)0 3 5 10 3 10上述情况表明,低温低速工艺条件下,PVC在机筒和模具中驻留时间延长,有利于不良热导体的PVC受热充分和均匀,且温度低而不会老化变色或焦烧;另一方面,PVC物料所受剪切速度慢和剪切应力小,这样不会造成局部过热,有利于物料温度均匀,物料黏度均匀。

落锤冲击试验标准一、产品描述该机广泛适用于各种塑料管材(如给排水管、排污管、燃气管、通信用管道,如PVC、PE等)的耐冲击韧性的测定。

是检测机构、生产单位、建材行业、科研单位理想的测试仪器。

本产品已通过欧盟CE 认证。

二、符合标准符合JB/T9389标准要求的落锤冲击试验机技术条件,并满足GB/T5836.1、GB/T10002.1、GB/T1002.3、GB/T13664、GB/T16800、GB/T6112、GB/T14152、ISO 4422、ISO 3127、BS EN 1411、BS EN 744等标准规定的试验方法的要求。

三、产品特点1、安全防护装置满足89/392/EEC标准;2、采用高亮(LED)数码管显示,使用寿命长;3、冲击高度可在50mm~2000mm范围内任意设定(此高度范围内防二次冲击装置的捕捉率为100%);4、采用进口伺服控制系统提升装置,提升速度快、试验效率高;5、提升高度自动校准,校准精度达±2mm范围以内;6、组合式冲击锤结构,可通过砝码调节冲击锤重;7、气动防二次冲击捕捉装置,可根据需要调整工作空气压力,提高捕捉装置的可靠性;8、可装配型组合式V型垫铁设计,使其适应不同管径的管材、厚度各异的板材试样,选配安全帽专用配件后,可进行安全帽的冲击试验;9、独特的落管及排气孔设计,使锤体下时落空气阻力影响极小,锤体与落管壁无摩擦,能损小于2%;10、试样采用双螺杆支撑,支撑平稳,刚性好。

四、技术参数冲击高度: 50~2000mm锤体质量: 0.25kg~16kg大提锤质量: 30kg大提锤速度: 12m/min重复定位误差: <±1mm防二次冲击捕捉率: 100%锤头曲率半径: 5、10、12.5、30、50mm等(可选)电源: (220-15% ~220+10%)VAC 50Hz 1.0kW 单相三线外型尺寸:长×宽×高=(1100×570×3710)mm五、仪器配置1.主机一台2.电控箱一台3.快速提升装置一套注:0-2m 提升速度用时11 秒4.锤杆(需方提供执行标准)5.压紧砝码(需方提供执行标准)6.砝码(需方提供执行标准)7.电源线一根8.中V 型铁一件9.小V 型铁一件10.地脚螺钉四件11.呆板手(根据需方提供标准)一个12.气管(气源接头) 三米备注:需另配空气压缩机,大空气压力1.0MPa.。

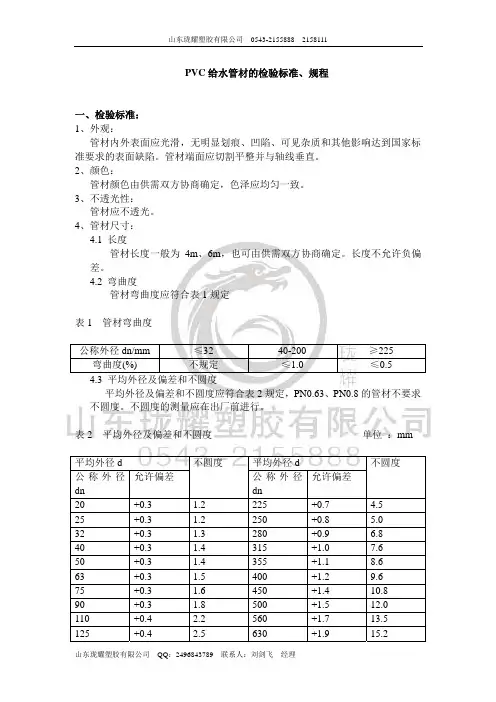

PVC给水管材的检验标准、规程一、检验标准:1、外观:管材内外表面应光滑,无明显划痕、凹陷、可见杂质和其他影响达到国家标准要求的表面缺陷。

管材端面应切割平整并与轴线垂直。

2、颜色:管材颜色由供需双方协商确定,色泽应均匀一致。

3、不透光性:管材应不透光。

4、管材尺寸:4.1 长度管材长度一般为4m、6m,也可由供需双方协商确定。

长度不允许负偏差。

4.2 弯曲度管材弯曲度应符合表1规定表1 管材弯曲度公称外径dn/mm ≤32 40-200 ≥225 弯曲度(%) 不规定≤1.0 ≤0.54.3 平均外径及偏差和不圆度平均外径及偏差和不圆度应符合表2规定,PN0.63、PN0.8的管材不要求不圆度。

不圆度的测量应在出厂前进行。

表2 平均外径及偏差和不圆度单位:mm平均外径d 不圆度平均外径d 不圆度公称外径dn 允许偏差公称外径dn允许偏差20 +0.3 1.2 225 +0.7 4.5 25 +0.3 1.2 250 +0.8 5.0 32 +0.3 1.3 280 +0.9 6.8 40 +0.3 1.4 315 +1.0 7.6 50 +0.3 1.4 355 +1.1 8.6 63 +0.3 1.5 400 +1.2 9.6 75 +0.3 1.6 450 +1.4 10.8 90 +0.3 1.8 500 +1.5 12.0 110 +0.4 2.2 560 +1.7 13.5 125 +0.4 2.5 630 +1.9 15.2140 +0..5 2.8 710 +2.0 17.1 160 +0.5 3.2 800 +2.0 19.2 180 +0.6 3.6 900 +2.0 21.6 200 +0.6 4.0 1000 +2.0 24.0 4.4 壁厚管材任意点壁厚及偏差应符合表3的规定。

表3 壁厚及偏差单位为mm壁厚e 允许偏差壁厚允许偏差20.6<e≤21.3 +3.2e≤2.0 +0.42.0<e≤3.0 +0.5 21.3<e≤22.0 +3.33.0<e≤4.0 +0.6 22.0<e≤22.6 +3.44.0<e≤4.6 +0.7 22.6<e≤23.3 +3.54.6<e≤5.3 +0.8 23.3<e≤24.0 +3.65.3<e≤6.0 +0.9 24.0<e≤24.6 +3.76.0<e≤6.6 +1.0 24.6<e≤25.3 +3.86.6<e≤7.3 +1.1 25.3<e≤26.0 +3.97.3<e≤8.0 +1.2 26.0<e≤26.6 +4.08.0<e≤8.6 +1.3 26.6<e≤27.3 +4.18.6<e≤9.3 +1.4 27.3<e≤28.0 +4.29.3<e≤10.0 +1.5 28.0<e≤28.6 +4.310.0<e≤10.6 +1.6 28.6<e≤29.3 +4.410.6<e≤11.3 +1.7 29.3<e≤30.0 +4.511.3<e≤12.0 +1.8 30.0<e≤30.6 +4.612.0<e≤12.6 +1.9 30.6<e≤31.3 +4.712.6<e≤13.3 +2.0 31.3<e≤32.0 +4.813.3<e≤14.0 +2.1 32.0<e≤32.6 +4.914.0<e≤14.6 +2.2 +32.6<e≤33.3 +5.0 +14.6<e≤15.3 +2.3 33.3<e≤34.0 +5.115.3<e≤16.0 +2.4 34.0<e≤34.6 +5.216.0<e≤16.6 +2.5 34.6<e≤35.3 +5.316.6<e≤17.3 +2.6 35.3<e≤36.0 +5.417.3<e≤18.0 +2.7 36.0<e≤36.6 +5.518.0<e≤18.6 +2.8 36.6<e≤37.3 +5.618.6<e≤19.3 +2.9 37.3<e≤38.0 +5.719.3<e≤20.0 +3.0 38.0<e≤38.6 +5.820.0<e≤20.6 +3.15、物理性能物理性能应符合表4规定表4 物理性能:项目技术指标实验方法密度(kg/m3) 1350---1460 按GB/T 1033-1986中A法测定维卡软化温度℃≥80 按GB/T 8803-2001测定纵向回缩率/(%) ≤5 按GB/T 6671-2001测定二氯甲烷浸渍实验(15℃,15min)表面变化不于4N 按GB/T 667-2001测定6、力学性能力学性能应符合表5规定表5力学性能项目技术指标实验方法落锤冲击实验(0℃)TIR/(%)≤5 见表6 液压实验无破裂、无渗漏见表7按GB/T 14152-2001,在0℃条件下实验。

PVC-O管材与PVC-U管材对比资料PVCO产品综述:PVC-O管材,中文名双轴取向聚氯乙烯管材,是PVC管的最新进化形式,利用国际先进水平生产设备,通过特殊的双轴取向加工工艺,将PVC-U管材进行轴向拉伸和径向拉伸,使PVC分子从无序排列向有序排列,形成网状、层状结构,从而获得高强度、高韧性、高抗冲、抗疲劳的一种革命性管材。

分子取向的过程大大提高了pvc的物理和力学性能,并赋予了它一些特性,同时又不改变原聚合物的优点和性能,可以大大节约原材料资源,降低成本,提高产品性能,具有明显的经济效益和社会效益。

PVC-O最早由英国Uponor在1970年研制而成,随后澳大利亚Vinidex(1986)、美国Upomor-ETI(1990)、荷兰Polva和法国Seperef相继生产成功。

目前该产品已在欧美国家、澳大利亚、日本等地应用多年,其中荷兰国家的饮水管网已经100%使用PVC-O管,且法国等国家也将全部更换为PVC-O管,由此可见PVCO的性能优势及经济效益已被发达国家广泛认可。

PVC-O与PVC-U数据指标对比表如上表所述:1、PVC-O 管材在冲击性能,特别是低温冲击性能方面更为优越,在冬季寒冷的工作条件下能够保持良好的运行效果;2、PVC-O 管材拉伸强度高于PVC-U 产品,耐压性能更胜一筹;3、在相同压力和外径条件下,PVC-O 因其壁厚小于PVC-U 产品,管材内径更大,输水效率更高;同时管材重量更轻,便于运输、施工。

PVC-O 和PVC-U 物理性能对比:数据分析:PVC-O 管材独特的加工方式,为其带来了无与伦比的综合性能,各方面都超过了传统的PVC-U 管材。

耐冲击强度对比:材料的应力应变曲线数据分析:PVC-O管材应力应变曲线类似金属,拉伸强度远高于传统塑料,具有卓越的抵抗变形能力。

管材的耐静液压性能对比:数据分析:PVC-O管材相对于PVC-U等其他管材具有优异的短期和长期耐静液压性能。

管材落锤冲击试验机作业指导书控制状态:发放编号:版次:第一版第0次修订编制:审核:批准:持有人:2015年10月10日发布 2015年10月15日实施管材落锤冲击试验机作业指导书1.目的为了满足检测工作的需要,对配器设备和标准物质进行管理,确保检测结果准确可靠,编制了本作业指导书。

2.适用范围适用于本中心对仪器设备的采购、验收、维护、保管、使用、更新改造、报废处理等管理。

3.职责主任负责对仪器设备和标准物质的申购、停用、降级、封存、报废等报告进行批准。

技术负责人负责对仪器设备和标准物质的申购、停用、降级、封存、报废等报告进行审核,批准操作规程等。

负责批准仪器设备维护、保养计划。

综合管理员负责检测中心仪器设备的统一管理。

检测员负责提出仪器设备的申购计划,参加验收,编写操作规程,负责日常使用维护,提出停用、调出或报废申请。

4.工作程序4.1、试样的制备:试样应从一批或连续生产的管材中随机抽取并切割而成,其切割端面应与管材的轴线垂直,切割端应清洁、无损伤。

试样长度为(200±10)mm。

外径大于40mm的试样应沿其长度方向画出等距离标线,并顺序编号。

4.2、试样调节与试验参数:(落锤高度和落锤质量见附页)不同壁厚管材状态调节时间和取出试样至完成试验最长时间壁厚δmm调节时间,min水浴(0±1)℃空气浴(20±2)℃≤8.68.6<δ≤14.114.1<δ15306060120240壁厚δmm取出试样至完成试验最长时间,s水浴空气浴δ≤8.6 δ>8.6 20301020注:如果超过此时间间隔,应将试样立即放回预处理装置,最少进行5min的再处理。

4.3、试验步骤:1、依据试验标准选择落锤质量及冲击高度,并组装好落锤。

2、打开仪器电源,先选择锤头类型。

3、再选择工作方式,并进行高度选择。

4、将试样放入底座支架,并紧固,关闭试验机防护门,按“自动运行”键试验开始自动运行。

6,逐个对试样进行冲击,直至得到判定结果。

热塑性塑料管材和管件耐冲击性能的测试方法(落锤法). 本标准适于用落锤冲击法测定热塑性塑料管材和管件的耐冲击性能。

1 原理和定义 1.1 原理在规定的冲击条件下,选择落锤质量(也可以选择一定冲击高度而变换落锤质量),提升机下降,通过电磁铁吸附锤体,牵引上升,到达预选高度后,释放落锤冲击试样。

在落锤第一次回弹时,捕捉装置将落锤捉住,测出热塑性塑料管材和管件冲击破坏所需的能量。

1.2 试样经冲击作用后管壁上出现用肉眼在自然光线下可见的裂纹、龟裂和破碎的现象称为破坏。

2 试验设备 2.1 落锤式冲击试验机 2.1.1 锤体自由下落冲击管材和管件试样,锤体下落能量损失小于5%。

2.1.2 落锤质量精度为±0.1%。

2.1.3 落锤冲头顶点位于试样轴线上方,与轴线偏差小于2mm。

2.1.4 冲击高度(锤头顶点到试样上方):误差不大于1%。

2.1.5 采用的高度增量为25、50、150mm。

2.2 落锤 2.2.1 冲头:落锤(冲头+锤体)上的冲头形状如下图所示。

用半径为10mm 的冲头时,指定用落锤A。

用半径为30mm 冲头时,指定用落锤B。

用半径为5mm 冲头时,指定用落锤C。

注:落锤推荐用耐刮痕钢制造,以减轻冲头的损伤。

严重伤痕的冲头会影响试验结果。

2.2.2 落锤质量为2、3、4、5、6、7、8、10、15kg。

2.3 落管2.3.1 落管右调高度为2000mm(条件允许情况下,落管长度可为4000mm)。

组装时,应保证纵方向垂直。

2.3.2 安装后应保证落锤能自由落下。

2.3.3 落管选用无剩磁材料。

注:只要能获得同样结果,落锤可不用落管或其它方式导向。

采用落管的目的在于消除落锤;回弹时对操作者可能带来的伤害,另外又能导引落锤中心准确地冲击试样顶端。

2.4 试验夹具,采用V 型托板和平行托板两种夹具。

V 型托板一般与落锤A和落锤 C 联合使用,平行托板常与落锤B 或检验管件时使用。

建筑排水用硬聚氯乙烯(PVC-U)管材检测实施细则1检验依据:《建筑排水用硬聚氯乙烯(PVC-U)管材》 GB/T 5836.1-2006《塑料管材尺寸测量方法》 GB/T8806-2008《热塑性塑料管材、管件维卡软化温度的测定》 GB/T8802-2001《热塑性塑料管材耐外冲击试验方法时针旋转法》 GB/T14152-20012检验仪器及设备热变形维卡软化点温度测定仪落锤冲击试验机千分尺、游标卡尺、卷尺。

3取样方法建筑排水用硬聚氯乙烯(PVC-U)管材随机抽取4根,每根切取一个1米长管段。

4平均外径及壁厚按各直径测量数量的要求对每一个选定截面上沿环向均匀间隔测量的一系列单个值计算算术平均值按规定修约并记录结果作为平均外径。

对所抽试样测量距管材端口100mm-150mm处的平均外径移动测量量具直至找出最大最小壁厚。

沿环向均匀间隔至少6个点进行壁厚测量,由测量值计算算术平均值。

按规定修约并记录结果作为平均壁厚。

5维卡软化温度试样应从管材上沿轴向裁下弧形管段:长度约50mm,宽度:10-20mm。

如果管材厚度大于6mm,应采取适当方法使壁厚减至4mm。

壁厚在2.4mm-6mm 之间可直接试验。

试样用两个样,制取时多提供几个试样以便结果相差太大作补充试验。

将试样在低于预期维卡软化温度(VST)50℃的温度下预处理至少5min。

加热浴槽温度调至低于试样软化温度50℃并保持恒温。

试样凸面向上,水平放置在无负载金属杆的压针下面,试样与仪器底座的接触面应是平的。

将试验装置放置在加热浴槽中,测温传感器与试样在同一水平面,并尽肯能靠近试样。

压针定位5min后,在载荷盘上加所要求的质量,使试样所承受的轴向压力为(50±1)N,记录下千分表读数或将其调至零。

以每小时50±5℃的速度等速升温,提高浴槽温度。

试验过程中开动搅拌器。

压针压入试样内(1±0.1)mm时,记录此时温度即为试样的维卡软化温度(VST)。

部品与原材料专栏摘要:本文论述了《GB/T8814-98》硬质聚氯乙烯型材标准规定的低温落槌冲击性能和焊接性能试验方法和指标变动的意义和影响因素,对指导行业正确进行以上两项试验有一定现实作用。

关键词:塑料异型材;新标准;冲击;焊接;试验;改动;作用;意义1 低温落槌冲击高度和冷冻时间变更对型材韧性指标的影响《GB/T8814-98》硬质聚氯乙烯型材标准规定的低温落槌冲击性能是把试样件在-10℃条件下下放置4小时,用1000g,重锤测试,外门外窗型材落锤冲击试验高度为1000mm,内门内窗型材落锤冲击试验高度为500mm;《GB/T8814-2004》门窗用未增塑聚氯乙烯(pvc-u)型材标准规定的低温落槌冲击性能是把试样件在-10℃条件下下放置一小时,用1000g,重锤测试,落锤冲击高度分别为1000mm和1500mm米;型材新老标准中冲击试验方法,不管是冷冻时间,冲击高度都有所变化。

我国行业内各个企业进行试验时,在冰箱放置时间也有很大差别,即有事前放入冰箱,待冷至-10℃时,开始计时的,有在-10℃条件下放入冰箱即计时,也有在冰箱-10℃条件下放入,随温度上升,下降至-10℃才开始计时的。

这些试验结果究竟有什么不同?又说明了什么?冷冻时间长短?冲击高度高低?冷冻温度大小等问题究竟对型材的韧性有什么影响?值得业界技术人员认真研究,做出一个科学,合理的结论。

1.1 不同冷冻时间对型材韧性指标的影响经笔者多次试验证实:试样在冰箱在-10℃条件下放入,放置1个小时开始测试和将试样提前放入冰箱,待冷至-10℃后才计时,1小时候后测试与在冰箱-10℃条件下放入,温度有一个变化过程,上升后降至-10℃才计时,一小时后才测试几种情况,所作试验结果没有明显变化。

从理论上分析:随试样在-10℃条件下放置时间越长,试样从外到里已完全冷冻透,聚合物分子结构发生重组的更完全、更彻底,试样截面应力重新分布的更加均匀,试验结果更准确。

浅谈GB/T5836.1-2018《建筑排水用硬聚氯乙烯(PVC-U)管材》作者:宋晓光毕恺来源:《西部论丛》2019年第13期摘要:国家市场监督管理总局、中国国家标准化管理委员会于2018年12月28日颁布GB/T5836.1-2018《建筑排水用硬聚氯乙烯(PVC-U)管材》国家标准(以下简称新国标),该标修已于2019年7月1日开始实施。

新国标与旧国标GB/T5836.1-2006《建筑排水用硬聚氯乙烯(PVC-U)管材》(以下简称旧国标)相比,增减更改共12项内容。

本文对新国标的改动部分进行了解读。

关键词:建筑排水用硬聚氯乙烯(PVC-U)管材管材的物理力学性能铅限量Keywords: Unplasticized poly(vinyl chloride)(PVC-U) pipes for soil and waste discharge inside buildings、Physical and mechanical properties of pipes、Lead limit一、术语和定义新国标增加了无铅管材的术语定义,明确了在生产加工过程中不使用含铅助剂的管材为无铅管材,而不是管材的铅限量值未检出才是无铅管材,明确的术语定义有助于加深我们对标准内容的理解。

二、材料新国标修改旧国标“生产管件的原料中聚氯乙烯树脂质量百分含量不宜低于80%”的要求,新增“PVC树脂应符合GB/T5761-2006的要求,且K值应不小于64” 的要求。

旧国标限制聚氯乙烯树脂质量百分含量的目的是为了限制管材中碳酸钙的含量,保证管材质量的稳定性,但也这个要求也同时阻碍了生产企业的技术革新。

新国标在保证原料质量的基础上更改了材料要求,便于企业进行技术革新。

三、产品分类增加了“按铅限量值分为无铅管材和含铅管材”的分类方式。

因为管材种类繁杂,专业性强,消费者在购买选用时容易被受利益驱使的供应商误导。

新增的分类方式,简单易懂,消费者观察产品标识标签就可挑选自己想要的商品是否环保。

管材落锤冲击试验机校验方法一、校验前准备工作1.管材落锤冲击试验机的校验应在定期维护、保养和检修后进行。

首先要对设备进行全面的清洁,确保设备表面无灰尘和杂物。

2.检查设备电源、仪表和各个传感器的连接是否良好,排除可能影响测试结果的因素。

3.校验前应事先准备好标准试样,以及校验所需的测量工具和设备。

二、校验步骤1.校验冲击高度测量a.将标准试样固定在试验机底座上,调整试验机的高度,使试样底端与落锤的刀刃接触。

b.将落锤从试验机最高位置自由落下,记录冲击高度。

c.重复冲击三次,取平均值作为冲击高度。

2.校验冲击质量测量a.将标准试样固定在试验机底座上,记录试样质量。

b.将试验机调整到最高位置,使落锤处于静止位置。

c.使用天平或其他精确测量质量的设备,测量落锤的质量。

d.重复冲击三次,取平均值作为落锤质量。

3.校验冲击时间测量a.将试验机调整到最高位置,使落锤处于静止位置。

b.将落锤从试验机最高位置自由落下,使用计时器记录落锤下落所需的时间。

c.重复冲击三次,取平均值作为冲击时间。

4.校验数据传输和记录a.确保试验机与计算机或数据采集系统之间的数据传输通畅,检查传感器和仪表的数据读取是否正常。

b.进行一组测试,通过试验机和计算机或数据采集系统,记录并保存试验数据。

c.对比试验机记录的数据和计算机或数据采集系统记录的数据,确保一致性和准确性。

三、校验结果评估与处理1.对比校验结果与设备的说明书或标准要求,评估结果是否符合规定的精度要求。

2.如果校验结果不符合规定的精度要求,应检查和排除设备故障、传感器失效或仪表校准不准确等可能影响测试结果的原因。

3.如果设备已超过规定的使用寿命或经过严重损坏,应考虑更换或修理设备,并重新进行校验。

校验管材落锤冲击试验机的方法可以确保设备的测试结果准确可靠,提高管材耐冲击性能测试的可信度和有效性。

在校验过程中,需要注意操作规范,避免人为误差的引入,并将所有校验记录和结果进行保存和归档,以备后续参考和追溯。

如何检查PVC穿线管的质量如何检查PVC穿线管的质量购买家装布线时用的PVC穿线管可参照以下内容检查管子的质量1、阻燃测试。

用明火使PVC管连续燃烧3次,每次25秒,间隔5秒,管子撤离火源后自熄为合格.2、弯扁测试.管内穿入弯管弹簧,将管子弯成90度,弯曲半径为管径的3倍,外观光滑。

3、冲击测试。

用圆头敲击无裂缝(可用于现场检查).4、PVC管外壁应有间距不大于1米的连续阻燃标记和厂家标记。

5、PVC管制造厂应具有消防认可的使用许可证.如何辨别PVC走线管的质量,很简单,你一只脚站在PVC走线管上,如能踩扁,别废话!假冒伪劣!换!更气人的是,有的PVC走线管用2个手指就能捏扁!PVC阻燃管的厚度达标不等于线管质量达标,除厚度外,要看清楚1、线管上面的字体清晰,每隔一米范围内应该有“PVC阻燃电工套管”,品牌,认证,型号等字样;2、别被电工套管的牌子迷糊,比如一些品牌的电工套管也有薄的(16管厚度不到1。

2mm,达不到国标)电工管,道理就象美巢腻子为分耐水和不耐水腻子,针对不同消费者而生产;3、16直径的管与20、25直径的管的管壁要求完全不一样,别被一句达到1.5mm厚以上管的广告语给糊了,吃亏的还是自己。

4、电工阻燃管的硬度和柔韧性是考核电工管的另外一个指标.如何鉴别电气用阻燃PVC塑料导管的质量阻燃PVC电工导管是以聚氯乙烯为主要原料,加入其他添加剂经挤出成型的用于2000伏以下工业与建筑工程中的电线电缆保护的平直导管。

根据机械应力,可将其分为轻型管(1型或A型)、中型管(2型或B型)和重型管(3型或C型)三类。

轻型管可承载较轻机械应力,重型管可承载较重机械应力.阻燃PVC 穿线管除了需满足一定的机械应力条件外,还应满足消防安全的要求,常出现的缺陷是抗压强度等理化性能不过关,氧指数偏低,烟密度超标等。

用户在选购时,应注意以下几点:1.观察导管的标志、标签等标识.导管上应标明每批产品的制造厂名称、商标或其他识别符合,型号、外径尺寸、导管长度、性能标准编号等。

管材落锤冲击试验机校验方法

一、技术要求

1、冲击高度: 0-2000mm;

2、锤头质量: D25 25g± 2g;D90 545g± 3g;

3、冲击点偏差: 2.5mm± 0.3mm;

4、砝码质量。

二、校验项目及条件

1校验项目

a)冲击高度

b)锤头质量

c)冲击点偏差

d)砝码质量

2校验用参考器具

电子天平:精度1g;钢卷尺 5mm;游标卡尺:精度0.02mm。

三、校验方法

用由计量认证机构检定过的仪器对管材落锤冲击试验机各项指标进行校验。

四、校验结果处理

校验项目均符合技术要求为合格。

五、校验周期、记录

校验周期为 12 个月,校验记录格式见下表。

六、校验方法的编写依据

根据管材落锤冲击试验机说明书。

管材落锤冲击试验机检验记录

仪器名称规格型号编号

出厂编号制造厂家

校验项目技术要求校验数据校验结果

冲击高度2000m± 2mm

D2525g±2g D25

锤头质量

545g±3g D90

D90

冲击点中心偏

2.5mm ± 0.3mm

差

砝200g

300g

码

500g

±5g

1000g

质

2000g

量3000g

校验结果:

校验人:复核人:校验日期:有效日期:校验周期:校验用标准器具名称:电子天平钢卷尺游标卡尺编号:。