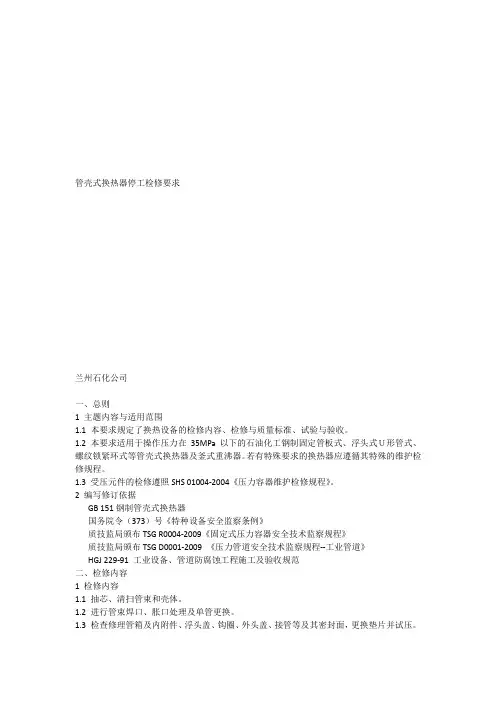

管壳式换热器停工检修要求

- 格式:docx

- 大小:18.83 KB

- 文档页数:9

管壳式换热器是常用的工业设备,用于进行热量传递。

如果管壳式换热器出现故障,可以采取以下维修方法:

1. 检查故障现象:首先需要对换热器进行全面的检查,确定故障现象和位置,包括是否存在漏水、渗漏、堵塞等情况。

2. 清洁换热器:如果发现换热器表面有污垢或结垢,可采用化学清洗或机械清洗的方法清洁换热器,恢复换热效率。

3. 检修密封件:检查换热器的密封件,如密封圈、密封垫等,确保其完好无损,如有损坏需及时更换,以防止漏水。

4. 检查管道连接:检查换热器的管道连接处是否存在松动或漏水情况,必要时重新紧固连接件或更换密封件。

5. 检修管束:检查换热器管束是否存在堵塞或腐蚀情况,如有需要进行清洗或更换受损的管束。

6. 测试压力:在完成维修后,进行压力测试,确保换热器的密封性和安全性,避免发生漏水或其他安全隐患。

7. 调试运行:在确认换热器维修完毕后,进行调试运行,观察换热

效果和运行情况,确保故障已经排除。

8. 预防维护:定期对管壳式换热器进行预防性维护,包括清洁、检查密封件、检查管束等,延长设备的使用寿命和保证换热效率。

需要注意的是,在维修过程中,应严格遵守相关操作规程和安全操作规范,确保维修人员和设备的安全。

如遇到复杂故障或需要专业技术支持时,可以寻求厂家或专业维修机构的帮助。

管壳式换热器检修1. 概述管壳式换热器是一种常用的热交换设备,广泛应用于化工、电力、冶金等领域。

检修管壳式换热器是确保其正常运行和延长使用寿命的重要措施。

本文将介绍管壳式换热器检修的主要内容。

2. 检修前准备工作在进行管壳式换热器的检修之前,需要做好以下准备工作:2.1 确定检修计划根据设备运行情况和维护保养记录,制定详细的检修计划,明确检修时间、范围和任务。

2.2 准备必要的材料和工具根据检修计划,准备好所需的材料和工具,包括密封件、耐高温润滑油、清洗剂等。

2.3 安全措施确保所有参与人员都了解并遵守相关安全规定,佩戴好防护用品,并做好紧急救援准备。

3. 检查与清洗3.1 检查外观和连接部位首先检查管壳式换热器的外观是否有明显的损伤,如腐蚀、变形等。

然后检查管道连接部位是否松动或漏气。

3.2 清洗换热器使用适当的清洗剂对管壳式换热器进行清洗,去除内壁的沉积物和污垢。

清洗时要注意保护设备,避免对金属表面造成损伤。

3.3 检查管路堵塞情况通过检查管路进出口压力差和流量来判断管路是否存在堵塞情况。

如有堵塞,需要采取相应措施进行疏通。

4. 检修维护4.1 更换密封件根据检查结果,如发现密封件老化或损坏,需要及时更换。

更换密封件时要选择合适的材质和规格,并确保安装正确。

4.2 润滑部件维护对于需要润滑的部件,如轴承、齿轮等,要定期进行润滑维护。

使用耐高温润滑油,并按照要求加注适量的润滑油。

4.3 检查换热管道检查换热管道是否存在腐蚀、结垢等问题。

如发现问题,可以采取化学清洗、机械清洗等方式进行处理。

4.4 检查防腐层和绝热层检查防腐层和绝热层是否完好,如有损坏需要及时修复。

确保防腐和绝热性能达到要求,以提高设备的使用寿命。

5. 检修后工作5.1 清理现场检修结束后,要对工作现场进行清理,清除杂物和残留物,保持整洁。

5.2 记录和总结对本次检修过程进行记录,包括检修内容、更换部件、清洗情况等。

并根据检修结果总结经验教训,为下一次检修提供参考。

管壳式换热器检修施工工艺摘要:本文对管壳式换热器的分类、施工程序、检修前期准备及检修施工工艺进行了详细的介绍,并以浮头式换热器为例,采用图文并茂的方式对检修各个工序进行了说明。

关键词:管壳式;换热器;固定管板式;U型管式;浮头式;假浮头;假法兰;解体;抽芯;清洗清理;回装;试压1前言在石油化工行业的常规检修施工中,换热器检修是其中工程量最大、难度最大的部分,也检修施工的主线,因此了解换热器的施工工艺,有助于我们进行施工前期准备和施工过程中的管理。

目前施工的换热器基本是管壳式换热器,分为固定管板、U型管和浮头式三种,详细的结构构造、型号等可查阅SH/T3532《石油化工换热设备施工及验收规范》附录,在此不赘述。

2施工程序3施工准备(1)人员:一般5-6人一组,另外根据抽芯机及吊车的数量配置起重工,按照以往施工经验,综合换热器施工的所有工序,一组人平均2~3天完成一台换热器的检修。

(2)假浮头及假法兰是换热器检修的主要胎具,能否准备充足是换热器检修成败的关键。

固定管板式换热器试压不需要假浮头和假法兰;U型管式换热器试压只需要假法兰;浮头式换热器试压二者全部需要。

(3)设备:抽芯机、吊车、试压泵、液压扳手、力矩扳手、风动扳手、空压机等。

(4)材料:试压垫片及试压盲板、假浮头与浮动管板之间的密封胶绳、管束堵头等。

(5)其他:编制施工技术方案并进行安全技术交底;提前拆除保温及搭设脚手架等。

4施工工艺由于U型管式及固定管板式换热器较浮头式换热器简单,以下以浮头式换热器为例介绍。

4.1解体管箱拆除前应首先将与管箱连接的管线拆除,并在管箱和外头盖上部选择可靠的位置作为吊点。

拆卸管箱、浮头盖与外头盖时,若换热器集中且工期较紧,可提前布置压缩空气管道引至每个换热器旁,并制作压缩空气汽包,使用风动扳手拆卸,可提升效率。

4.2抽芯(1)抽芯机使用前要检查并排除链条上的异物,清扫主滑道上的异物,连接好各部位绳索,连接好电源,检查电控系统、遥控系统及线控系统是否正常工作。

一、热力站内常用换热设备的检修(一)板式焕热器的检修1、板式换热器在运行中泄漏时,不得带压夹紧,必须泄压至零后方可进行夹紧至不漏,但夹紧尺寸不得超过装配图中给定的最小尺寸。

2、板式换热器打开时,如温度较高,应待降至室温后再拆开设备。

拆开时应防止密封垫片松弛脱落。

3、板式换热器的板片应逐块进行检查与清理,一般的洗刷可不把板片从悬挂轴上拆下。

洗刷时,严禁使用钢丝、铜丝刷等金属刷,不得损伤垫片和密封垫片。

4、严禁使用含CI-的酸或溶剂清洗板片。

板片洗刷完毕后必须用清水洗干净。

5、板式换热器更换密封垫时,应用丙酮、丁酮或其他酮类溶剂融化垫片槽里的残胶,并用棉纱擦洗干净垫片槽。

6、贴好密封垫片的板片应放在平坦、阴凉和通风处,上面用板片或其他平板压住垫片,自然干固4h后方可安装使用。

7、板式换热器夹紧时,夹紧螺栓应对角轮换拧紧,两夹紧板内侧上下、左右偏差不应大子10mm,当压紧至给定尺寸(一般为最大夹紧尺寸)时,两夹紧板内侧的上下、左右偏差不应大于2m。

(二)管壳式焕热器的检修1、管壳式换热器运行中一般只需维护,不必维修。

但属下列憎况之一时,需停运维修。

(1)结垢严重;(2)换热管泄漏。

2、管壳式换热器的化学除垢操作应符合下列程序(本方案不推荐采用机械方法进行除垢):(1)酸洗前换热器的检查;①水垢经试验证明可用酸洗清除;②水垢的厚度平均在0.5mm以上,水垢覆盖面积超过80%;③换热器焊接接缝严密牢固,各部分无严重的腐蚀和渗漏;④换热器两年内来进行酸洗操作;⑤对不宜酸洗或不能与酸接触的部件应拆除或隔离:⑥对于大型换热设备可采用分组、分段清洗的方法,暂不清洗的省略应加盲板堵塞。

(2)确定用酸种类和酸液浓度:①根据水垢确定用酸种类,不锈钢酸洗用H2SO4,一般钢材用HC1;②酸液浓度宜在8%以内选择,可根据水垢的平均厚度确定。

当采用8%浓度酸量仍不够时,可在酸洗过程中适当补充新鲜的酸液,而不再提高酸液的起始浓度。

管壳式换热器维护检修规程(ISO9001-2015)1.0目的及范围本规程规定了管壳式换热器的完好标准,安装与试车、维护及故障处理。

本规程适用于我企业中设计压力不大于 6.4MPa、设计温度大于-20℃、小于520℃的管壳式换热器的维护和检修。

管壳式换热器(包括因定管板式、浮头式、U形管式和填料函式)主要由外壳、管板、管束、顶盖(封头)等部件构成。

固定管板式换热器的两端管板,与壳体焊接相连,为减小温差引起的热应力,有时在壳体上设有膨胀节。

浮头式换热器的一端管板固定在壳体与管箱之间,另一端管板可以在壳体内自由移动。

U 形管式换热器的换热管弯成U形,两端固定在同一管板上,管束可以自由伸缩。

填函式换热器的一端管板固定,另一端填函密封可以自由伸缩。

2.0完好标准2.1零、部件2.1.1换热器的零、部件及附件完整齐全,壳体、管程、板片、封头的冲蚀、腐蚀在允许范围内,管束的堵管数不超过管束总数的10%,隔板、板片、折流扳、防冲板等无严重的扭曲变形。

2.1.2仪表、计器和各种安全装置齐全,完整,灵敏,准确。

2.1.3基础、机座完好,无倾斜、下沉、裂纹等现象。

2.1.4各部连接螺栓、地脚螺栓紧固整齐、无锈蚀,符合技术要求。

2.1.5管道、管件、阀门、管架等安装合理、牢固完整、标志分明、符合要求。

2.1.6换热器壳程、管程及外管焊接质量均符合技术要求。

2.1.7防腐、保温设施完整有效,符合技术要求。

2.2远行性能2.2.1换热器各部温度、压力、流量等参数符合技术要求.2.2.2设备各部阀门开关正常。

2.2.3换热效率达到铭牌出力成查定能力。

2.3技术资料2.3.1设备档案、出厂质量证明书、检修及验收记录齐全.2.3.2压力容器的技术资料齐全、准确。

2.3.3运行时间和累计运行时间有统计记录。

2.3.4设备图纸齐全。

2.3.5操作规程、维护检修规程齐全。

2.4设备及环境2.4.1设备及环境整齐清洁、无污垢、垃圾。

2.4.2设备的胀口、焊口、管口、法兰、阀门、填料函及换热板间等密封面完好,泄漏率在允许范围内。

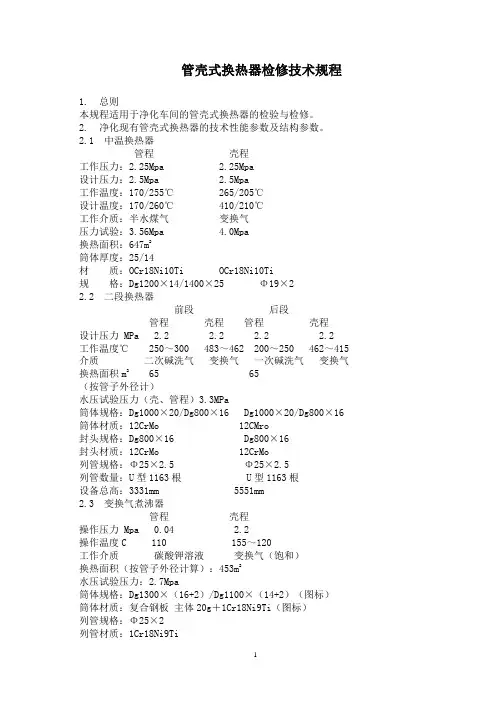

管壳式换热器检修技术规程1. 总则本规程适用于净化车间的管壳式换热器的检验与检修。

2. 净化现有管壳式换热器的技术性能参数及结构参数。

2.1 中温换热器管程壳程工作压力:2.25Mpa 2.25Mpa设计压力:2.5Mpa 2.5Mpa工作温度:170/255℃ 265/205℃设计温度:170/260℃ 410/210℃工作介质:半水煤气变换气压力试验:3.56Mpa 4.0Mpa换热面积:647m2筒体厚度:25/14材质:OCr18Ni10Ti OCr18Ni10Ti规格:Dg1200×14/1400×25 Φ19×22.2 二段换热器前段后段管程壳程管程壳程设计压力 MPa 2.2 2.2 2.2 2.2工作温度℃ 250~300 483~462 200~250 462~415 介质二次碱洗气变换气一次碱洗气变换气换热面积m2 65 65(按管子外径计)水压试验压力(壳、管程)3.3MPa筒体规格:Dg1000×20/Dg800×16 Dg1000×20/Dg800×16 筒体材质:12CrMo 12CMro封头规格:Dg800×16 Dg800×16封头材质:12CrMo 12CrMo列管规格:Φ25×2.5 Φ25×2.5列管数量:U型1163根 U型1163根设备总高:3331mm 5551mm2.3 变换气煮沸器管程壳程操作压力 Mpa 0.04 2.2操作温度C 110 155~120工作介质碳酸钾溶液变换气(饱和)换热面积(按管子外径计算):453m2水压试验压力:2.7Mpa筒体规格:Dg1300×(16+2)/Dg1100×(14+2)(图标)筒体材质:复合钢板主体20g+1Cr18Ni9Ti(图标)列管规格:Φ25×2列管材质:1Cr18Ni9Ti列管数量:947根设备总高:~8825mm2.4 中变第一,二水冷器管程壳程设计压力Mpa 0.4 2设计温度℃ 30~40 115~45 操作介质冷却水中变气换热面积m2 286水压试验压力MPa 0.6 2.6筒体规格:Dg1100×10/Dg900×8筒体材质:1Cr18Ni9Ti封头材质:Q235-AF列管规格:Φ25×2列管材质:1Cr18Ni9Ti列管数量:607根设备总高度:6867mm2.5 气体换热器管程壳程设计压力Mpa 2.0 2.0设计温度℃ 40~70 120~115 操作介质变换气中变气传热面积m2 40水压试验压力Mpa (管,壳程)2.6筒体规格:Dg500×6筒体材质:1Cr18Ni9Ti封头规格:椎形封头Dg500×6封头材质:1Cr18Ni9Ti列管规格:Φ25×2列管材质:1Cr18Ni9Ti列管数量:187根设备总高3800mm2.6 低变前水冷器管程壳程设计压力Mpa 2.5 2.5设计温度℃ 100~130 230~180 操作介质脱氧软水一次碱洗气换热面积m2 40水压试验压力Mps 3 3筒体规格:Dg600×12筒体材质:20g上封头规格: Dg600×12上封头材质:20g下锥形封头:Dg600×12下锥形封头材质:20g列管规格:Φ25×2.5列管材质:1Cr18Ni9Ti列管数量:U型 94根设备总高:3690mm2.7 低温换热器管程壳程设计压力Mpa 2.0 2.0设计温度C 250~150 110~210工作介质变换气碱洗气换热面积m2 185(按管子平均直径计)水压试验压力Mpa 3.0 3.0筒体规格:Dg1000×14/Dg800×10筒体材质:16Mn封头规格:Dg800×12封头材质:16Mn.列管规格:Φ25×2.5列管材质:10#列管数量:444根设备总高:7334mm2.8 蒸汽煮沸器壳程管程上段下段工作压力Mpa 0.4~0.5 1.95 0.06工作温度℃ 158~250 150~180 150~110 介质水蒸汽变换气钾碱液水压试验压力Mpa 0.75 2.45 0.1 换热面积m-2 515 165(按管子外径计算)筒体规格:Dg1200×10 Dg1400×(18+2)筒体材质:Q235-AF 20g+1Cr18Ni9Ti列管数量:1115根设备总高:10742mm2.9 甲烷化换热器管程壳程设计压力Mpa 1.9 1.9设计温度℃ 400 250工作介质甲烷化气碱洗气换热面积m2 350(以管子外径计算)水压试验压力Mpa 2.85 2.85筒体规格:Dg1200×16/Dg1000×12筒体材质:16Mn封头规格:Dg1000×12封头材质:12CrMo列管规格:Φ25×2.5列管材质:12CrMo列管数量:761设备总高:7620mm2.10 精制气第一水冷器管程壳程设计压力Mpa 0 、6 2.45最高压力 0、3 2、0设计温度 50 200工作温度℃ 30-38 188-40工作介质水甲烷化气热换面积m2 400(按管子外径计算)水压试验压力Mpa 0.2 2.4筒体规格:Dg1400×14/Dg1200×12筒体材质:16MnR封头规格:Dg1400封头材质:16MnR列管规格:Φ25×2.5列管材质:20g列管数量:763根设备总高:7236mm 总重:1441、22.11 精制第二水冷器(原合成压缩机三段水冷器)管程壳程设计压力Mpa 0.2 0.2设计温度℃ 150~40 30~35介质精制气水换热面积m2 45.5水压试验压力Mpa 3 0.25筒体规格:Φ426×9筒体材质:Q235-A列管规格:Φ24×2.5列管材质:钢20(镀锌)列管数量:168设备总高:5100mm2.12 空气冷却器管程壳程工作压力Mpa 0.4 0.5~0.8工作温度℃ 29.5~38 60~140物料名称水空气传热面积m2 15水压试验压力Mpa 0.6 1.2筒体规格:Dg400×6筒体材质:Q235-A封头规格:Dg400×6封头材质:Q235-A列管规格:Φ25×2列管材质:钢10列管数量:91根设备总高:2712mm2.13 氮气冷却器管程壳程工作压力Mpa 0.3 0.07工作温度℃ 32~40 240~40介质水氮气换热面积m2 232(以外径计算)水压试验压力Mpa 0.45 0.2筒体规格:Dg800×6筒体材质:Q235-AF封头规格:Dg800×6封头材质:Q235-AF列管规格:Φ25×2列管材质:钢20列管数量:495根设备总高:7906mm2、14新低变煮沸器特性壳程管程上段下段最高温度 200 170 120工作压力 0、4~0、5 2、1 0、06 设计温度 200 170 120设计压力 0、55 2 、31 0、07 物料名称过热蒸气变换气钾碱液换热面积 515 164焊缝系数 0、85 0、85 0、85 腐蚀度 1、5 0 4、0 类别Ⅱ类2、15新中变煮沸器特性壳程管程工作温度 155~170 130工作压力 2、2 常压设计温度 170 130设计压力 2、4 常压物料名称变换气 K2CO3液焊缝系数 0、85 0、85腐蚀度 0 4、0直经¢1100×12+2 ¢1300×12+2类别Ⅱ类主材质16MnR+0C18Ni9 Q235-A、16MnR总高 8763 总重 12460换热面积 435m23. 检修周期、工期、所需工种检修类别中修大修检修周期(月)12 36~48检修工期(天)10 15所需工种钳工,起重工,铆工,土防,探伤人员钳工,起重工,铆工,土防,探伤人员4. 检修内容4.1 中修4.1.1 根据系统停车前换热器换热效果好坏,决定是否需要打开上、下封头进行列管清垢、疏通。

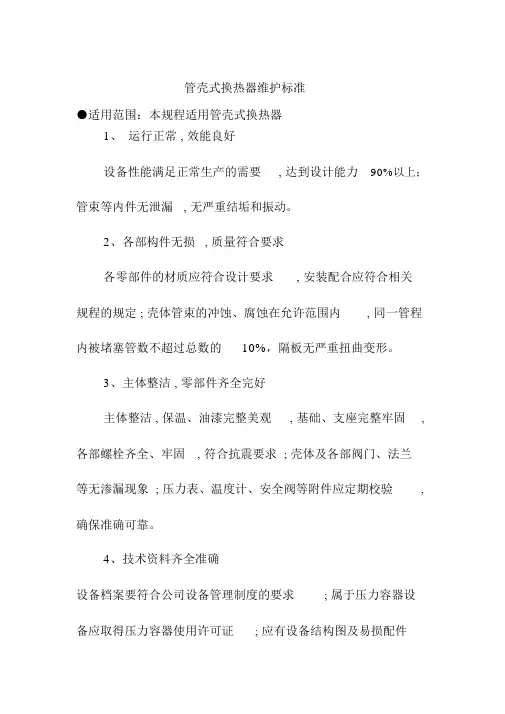

管壳式换热器维护标准●适用范围:本规程适用管壳式换热器1、运行正常 , 效能良好设备性能满足正常生产的需要, 达到设计能力90%以上;管束等内件无泄漏, 无严重结垢和振动。

2、各部构件无损, 质量符合要求各零部件的材质应符合设计要求, 安装配合应符合相关规程的规定 ; 壳体管束的冲蚀、腐蚀在允许范围内, 同一管程内被堵塞管数不超过总数的10%,隔板无严重扭曲变形。

3、主体整洁 , 零部件齐全完好主体整洁 , 保温、油漆完整美观, 基础、支座完整牢固,各部螺栓齐全、牢固, 符合抗震要求 ; 壳体及各部阀门、法兰等无渗漏现象 ; 压力表、温度计、安全阀等附件应定期校验,确保准确可靠。

4、技术资料齐全准确设备档案要符合公司设备管理制度的要求; 属于压力容器设备应取得压力容器使用许可证; 应有设备结构图及易损配件图。

3管壳式换热器的维护序维护周期维护内容维护标准备注号检查管束与管板的无腐蚀胀接应无腐蚀检查挡板与管束接挡板与管束接触触是否紧密,壳侧应紧密,壳侧流流体有无短路现象体无短路现象检查换热管内外结应无严重结垢现1每个月垢现象象检查水室与管板封水室与管板封闭闭是否严密、有无严密、无泄漏,泄漏,管束是否有管束无穿孔或破穿孔或破裂裂检查温度和压力指完好示表2每年清洗换热器列无结垢现象4管壳式换热器常见故障、原因及处理方法序故障原因处理方法号1进出口换热器列管若干结垢清洗换热器列差压大严重低压侧压力上2升较快,列管泄露解体检修或堵管甚至超压3换热管提压或加负荷较快降低负荷振动。

管壳式换热器维护检修规程SHS 01010-2004目次1 总则 (142)2 检修周期与内容 (142)3 检修与质量标准 (142)4 试验与验收 (143)5 维护 (143)1 总则1.1 主题内容与适用范围1.1.1 本规程规定了空气冷却器的检修周期与内容、检修与质量标准、试验与验收以及维护。

1.1.2 本规程适用于石油化工钢制空气冷却器。

1.2 编写修订依据GB/T 15386-94 空冷式换热器GB 150-1998 钢制压力容器GB 151-1999 管壳式换热器SHS 01023-2004 轴流式风机维护检修规程2. 检修周期与内容2.1 检修周期一般检修周期为2~4年,可根据生产装置特点、介质性质、腐蚀速度、实际运行情况等适当调整。

2.2 检修内容2.2.1 清扫检查管箱、换热管及翅片。

2.2.2 更换腐蚀严重的管箱丝堵、管箱法兰的联接螺栓及丝堵、法兰垫片。

2.2.3 检查修复风筒、百叶窗及喷水设施。

2.2.4 处理泄漏的管子。

2.2.5 校验安全附件。

2.2.6 整体更换管束。

2.2.7 对管束进行试压。

2.2.8 检查修理轴流风机。

2.2.9 检查修复大梁、侧板等力件。

3 检修与质量标准3.1 检修前准备3.1.1 掌握运行情况,备齐必要的图纸资料。

3.1.2 备齐检修工具、配件及材料。

3.1.3 切断风机电源,将空冷器内介质排净并吹扫置换干净,符合安全检修条件。

3.2 检查3.2.1 检查管箱法兰,管箱上丝堵的泄漏及其垫片的腐蚀情况。

对可拆盖板式,还需检查盖板密封面、垫片及紧固件结垢。

3.2.2 检查管束翘片管的变形、腐蚀有翅片损坏情况。

3.2.3 打开堵头,检查管箱内、管子胀口及管内部腐蚀及结垢。

3.2.4 检查风筒、百叶窗等腐蚀及严密情况,检查喷水设施是否畅通。

3.2.5 检查框架及其他构件的腐蚀和紧固件的稳固情况。

3.2.6 轴流风机的检修见SHS 01023-2004《轴流式风机维护检修规程》。

热力站主要设备附件的维护检修(一)一般规定运行中的设备当达不到本方案的要求时,应进行维护、检修。

维护、检修后的设备应符合本方案的规定。

(二)换热器的维护、检修1、管壳式换热器(包括浮头式换热器、波纹管式换热器、列管式换热器)应符合下列要求:(1)管束与管板的胀接应无腐蚀;(2)挡板与管束接触应紧密,壳侧流体无短路现象;(3)换热管内外应无严重结垢现象;(4)水室与管板应封闭严密、无泄漏,管束不得有穿孔或破裂;(5)管程和壳程的阻力损失不应超过设计值的10%;(6)一、二次水不得有串水现象;(7)应有的安全装置必须完好;(8)温度和压力指示表应完好。

2、板式换热器维护、检修应符合下列要求:(1)维护、检修后,应进行1.5倍工作压力持续30min的水压试验,压力降不得超过0.05MPa:(2)压紧尺寸不得小于设计给定的极限尺寸;(3)密封垫目应满足流体介质参数的要求;(4)应按照工艺要求组装,不得有串流现象。

(三)水泵的维护、检修1、叶轮、导叶表面应光洁无缺陷,轮轴与叶轮、轴套、轴承等的配合表面应无缺陷,配合应符合设计要求。

2、泵轴的径向跳动值不应太于0.05mm。

3、装配好的水泵应手动盘车,其转子转动应灵活,不得有偏重、卡涩、摩擦等现象。

(四)水处理设备的维护、检修1、固定床水处理设备的维护、检修应符合下列要求:(1)离子交换器本体内壁的防腐涂料、衬胶或衬玻璃钢不得有破损或脱落;(2)进水装置水流分布均匀,水流应不直接冲刷交换剂层;(3)应确保再生液均匀地分布在交换剂中;(4)进、出孔眼应通畅;(5)底部排水装置应山水均匀,无偏流和水流死区,不得使交换剂流失;(6)观察孔、入孔应严密封闭,无泄瞩。

2、浮动床水处理设备的维护、检修应符合下列要求:(1)上部装置中的滤网不得被破碎的树脂堵塞;(2)下部装置在运行时布水均匀,当再生与反洗排出废液时树脂不得漏出;(3)空气管上的水帽或滤网无破损;(4)窥视孔应能清楚地观察交换器内部树脂的数量与活动情况。