管螺纹滚压装置的设计.(DOC)

- 格式:doc

- 大小:1.50 MB

- 文档页数:30

毕业设计说明书题目:一般管螺纹滚压装置的设计、仿真及受力分析学号:姓名:班级:专业:机械设计制造及其自动化指导教师:学院:机械工程学院答辩日期:2011年5月9日摘要本次课题是对螺纹滚压头的设计,仿真及受力分析。

主要做了如下任务:用Cad 绘制螺纹滚压头的装配图及各个零件图,运用UG绘制螺纹滚压头的零件和装配三维模型。

用DEFORM-3D软件对整个装置的运动进行仿真受力分析。

对主要零件进行工艺规程的设计。

关键词:螺纹;工艺;滚压AbstractThe issue is the design, simulation and stress analysis of the thread rolling head. Mainly to do the following tasks: Cad drawing thread rolling head assembly drawing and parts diagram, to use UG draw parts and assembly of three-dimensional model of the thread rolling head. DEFORM-3D software to simulate the movement of the entire device stress analysis. The design of the main parts of the process specification.Key words: Thread ;Technology;rolling目录第1章绪论 (4)1.1设计的背景和意义 (4)1.2设计的内容和思路 (5)1.3解决的主要问题 (5)第2章螺纹滚压头的总体设计方案 (5)第3章主要零件设计 (6)3.1 Ug软件介绍 (6)3.2 主要零件的设计 (7)第4章主要零件的加工工艺规程 (10)4.1主盘加工工艺 (10)4.2主盘连杆加工工艺 (19)4.3装配后加工工艺 (22)第5章DEFORM-3D仿真及受力分析 (23)5.1 DEFORM-3D软件简介 (23)5.2 仿真受力分析 (25)结论 (30)参考文献 (31)致谢 (33)第1章绪论1.1设计的背景和意义在世界范围内,绝大多数应用于消费者和工业部门的产品使用紧固件。

1序言随着柴油机设计强化要求不断提高,柴油机连杆螺栓、主轴承紧固螺栓等关重螺栓的设计也在向着高强度、大直径和大螺距的方向发展,而滚压加工的螺纹由于其表面存在冷作压应力,零件纤维组织较切削的螺纹更加致密,其承载能力较切削加工的螺纹更高,因此关重螺栓螺纹一般都要求滚压加工。

而螺纹滚压过程中零件强度越高、延伸率越小,螺纹滚压难度越大,容易出现滚丝轮碎裂的现象,螺纹加工精度不易控制。

同时由于高强度螺栓滚压力较大,利用中心孔定位加工容易造成中心孔的损坏和顶尖的破损,因此通常采用支撑板定位的方法进行加工。

而滚压过程中随着螺纹逐渐成形,滚压部分外圆直径逐渐加大,大直径关重螺栓由于其自重较大,所以在滚压力不足以带动零件中心整体自动定心的情况下,就会出现零件中心与机床主轴不平行的情况,导致零件滚压过程出现上跳或螺纹乱扣、零件中径锥度较大的情况。

因此需要对大直径高强度螺纹滚压工艺技术进行研究,解决此类零件的加工问题。

2大直径高强度关重螺栓技术要求及滚压难点分析(1)大直径高强度关重螺栓技术要求柴油机关重螺栓主要指柴油机一些关键部位的联接螺栓,主要包括柴油机连杆螺栓、平衡重螺栓、活塞头螺栓等。

为满足不断发展的设计要求,此类零件的设计强度要求不断提高,强度等级普遍达到甚至超过12.9级,硬度达到42HRC。

螺纹要求热处理后滚压加工,同时螺纹规格、螺距不断增加,达到M78及以上,螺距也相应增加到4mm,导致螺纹滚压力增加,加工难度加大。

以某型柴油机主轴承紧固螺栓(见图1)为例,其技术要求如下:该零件材料为34CrNiMo6,热处理后抗拉强度Rm≥1100MPa,屈服强度Rp0.2≥940MPa,硬度在35~40HRC,机械性能要求很高,螺纹规格为M78×4-6g,螺纹牙底圆角半径要求在R0.5~R0.576mm,滚压力计算下来达到120t,加工难度较高,对滚丝轮、滚压设备和定位夹具要求很高。

(2)滚压难点分析滚丝轮是螺纹滚压工具,最适宜加工的硬度为28~32HRC,如果零件硬度超过35HRC后,滚丝轮磨损速度会大大增加,当强度过高时会出现滚丝轮崩刃或碎裂的现象。

青岛农业大学毕业设计题目:螺纹管挤塑机设计姓名:陈凯学院:机电工程学院专业:机械设计制造及其自动化班级:2011.04学号: 20112361指导教师:周建强年月日摘要现如今,塑料工业不断发展和开发,塑料螺纹管和其他品种的塑料管一样,其生产品种和生产工艺也将不断地得到发展,目前已开发出来的有PVC、ABS、HDPE等塑料螺纹管,其中PVC、HDPE塑料螺纹管应用较为广泛。

螺纹管生产效率高,廉价而又实用,是农业灌溉、城市排污、通信电缆保护套等的优质选择。

AbstractThe plastics industry is the emerging industry, is in a modern industry important profession, compares it with other industries is young, but prospects for development broad Industry sector.In the machine-building industry, the plastic widespread is used for to make the components, the part. Statistics indicated that probably has 25 plastics to use in mechanical and electrical profession each department every year. Plastic machinery gets up with but step-by-step growing up of development of industry.In the plastic machinery, the plastic extruding machine is one of most aircraft types, is the plastic products process load biggest one kind of processing machinery. Plastic forces out machine having broad application in modern industry, phi120 plastic extruders among them a re used for various thermoplastic plastics’ mainly to force out molding. If deploying the corresponding hand piece and auxiliary engine , selecting and using the right bolt , being able to Geon (soft or hard) plastic continuation such as polyethylene , polypropylene , ABS be pushed against manufacture the tube , film , bottle , belt , silk , granule , board , heterotypic products such as material , wire cable. Its main characteristic is: The characteristic, electricity absorbing the advanced abroad product of the same kind charges a box for being composed of the integration form with forcing out machine. Design bolt having various forms, long footpath ratio is big. Adopt the silicon controlled rectifier continuous current dynamo drive, steeples speed regulating is stable reliable, frequency conversion electric motor also available. Machine is set up outside the tube casting the aluminum heater, and be qualified for have a cooling to use a blower. From digital display temperature under the control of instrument realization, the automation charges the temperature, fixes the temperature. Have axial force overload protection and the moment of torsion overload protection function. Adopt the intellectualized two digitized obvious temperature to charge an instrument, realizes auto control, under the control of accuracy height. The design designing entire allocation, drive including those phi120 plastic forces out machine this time systematically, bolt axle bearing part structure and their design arranging a form, squeezing system, main part school examines.Key words:Plastic machinery; Plastic forces out machine; Shan bolt目录第1章绪论 (1)1.1 课题背景 (1)1.2 课题研究的目的和意义 (1)1.3国内外在该方向的研究现状及分析 (2)第2章电动机的选择 (5)2.1 电动机的可选择类型 (5)2.2运动情况分析 (6)2.3传动系统的总体布置 (7)2.4本章小结 (7)第3章挤塑机传动系统设计 (8)3.1挤塑机工作特性的概念 (8)3.2 挤塑机功率的确定 (9)3.3挤塑机的转速要求及其调速范围 (9)3.4传动系统的组成及传动形式 (10)3.5传动比的确定及分配 (10)3.6 计算功率及带轮尺寸的确定 (11)3.7 行星齿轮减速器的选择 (14)3.8 本章小结 (15)第4章挤塑机螺杆轴承部分的结构及布置形式 (16)4.1螺杆轴承的布置形式的设计 (16)4.2轴承的冷却与润滑 (17)4.3螺杆与传动轴的装配结构 (17)4.4止推轴承的选择 (18)4.5螺杆的装拆 (18)4.6本章小结 (18)第5章挤压系统的设计 (20)5.1螺杆形式的选择 (20)5.2分离性螺杆的工作性能 (20)5.3分离型螺杆的设计 (20)5.4机筒的设计 (23)5.5机筒的结构类型及选择 (23)5.6加料段料筒的设计 (24)5.7加料口的选择 (25)5.8机筒材料的选择 (25)5.9本章小结 (26)第6章挤塑机主要部件的强度校核 (27)6.1螺杆的强度校核 (27)6.2挤塑机主要零部件的安全系数的确定 (31)6.3 本章小结 (33)第7章挤塑机加热冷却系统的设计 (34)7.1挤塑机的加热方式 (34)7.2挤塑机的冷却装置 (34)7.3本章小节 (35)结论 (36)参考文献 (37)致谢 (38)第1章绪论1.1课题背景塑料机械师机械工业的一个重要组成部分,塑料机械成型对塑料制品的发展起着至关重要的作用。

滚花螺栓压装方案设计发表时间:2017-08-10T14:34:52.183Z 来源:《建筑学研究前沿》2017年第7期作者:张甫强杨冬冬[导读] 本文主要介绍了矿用电传动自卸车轮毂滚花螺栓的压装方案的设计、各个组成部分的作用、压装力计算及工装强度的校核计算。

徐州徐工挖掘机械有限公司江苏徐州 221000摘要:本文主要介绍了矿用电传动自卸车轮毂滚花螺栓的压装方案的设计、各个组成部分的作用、压装力计算及工装强度的校核计算。

关键词:压装方案;滚花螺栓;压装力计算;强度校核1、方案实施背景介绍滚花螺栓主要用于连接矿用电传动自卸车轮毂。

为有效抑制安装后螺栓与轮毂产生相对转动,在螺栓根部(即螺栓与轮毂的结合面)采用滚压工艺滚制出一周凸棱,与轮毂上的安装孔形成过盈配合。

由于单台车,两个轮毂需安装滚花螺栓约一百颗,如果采用人工敲击的方式进行安装,不仅工人作业强度高,也严重影响装配作业效率;同时存在螺栓安装不垂直的风险,影响后续装配作业。

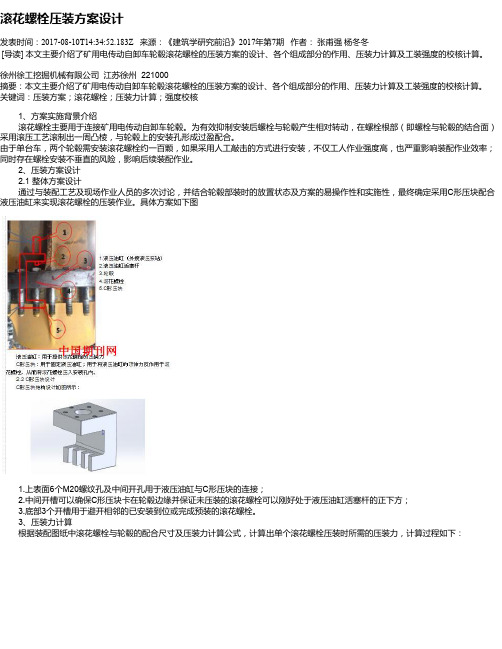

2、压装方案设计2.1 整体方案设计通过与装配工艺及现场作业人员的多次讨论,并结合轮毂部装时的放置状态及方案的易操作性和实施性,最终确定采用C形压块配合液压油缸来实现滚花螺栓的压装作业。

具体方案如下图1.上表面6个M20螺纹孔及中间开孔用于液压油缸与C形压块的连接;2.中间开槽可以确保C形压块卡在轮毂边缘并保证未压装的滚花螺栓可以刚好处于液压油缸活塞杆的正下方;3.底部3个开槽用于避开相邻的已安装到位或完成预装的滚花螺栓。

3、压装力计算根据装配图纸中滚花螺栓与轮毂的配合尺寸及压装力计算公式,计算出单个滚花螺栓压装时所需的压装力,计算过程如下:已知条件:1.C形压块框架简图如图a所示;2.C形压块材质为45号钢,屈服强度355MPa,抗拉强度355MPa;3.液压油缸最大轴向力为41t(410000N);4. C形压块的截面尺寸如图b所示。

求解:压块截面面积 A=0.0126m2;主惯性矩Z0=3 cm;Iy=378cm4;分析立柱的内力和应力,立柱产生拉伸和弯曲两种变形,如图c所示;轴力FN=F=25t=4.1×105N;弯矩My=73.2×10-3×F=3.0×104N?m;;与轴力Fw对应的均布拉应力σ'==32.8MPa;与弯矩My对应的正应力按线性分布,拉应力与压应力最值均为:叠加两种应力可得:由上述计算结果可知,两者均小于45号钢的屈服强度(355 MPa);能够同时满足抗拉与抗压要求。

毕业设计说明书题目:41/2英寸管螺纹滚压装置的设计、仿真及受力分析学号:姓名:班级:专业:机械设计制造及其自动化指导教师:学院:机械工程学院答辩日期:摘要根据主要零件的工艺要求,编制主要零件加工工艺规程,并通过计算确定了各工序的基本余量及各工序尺寸及公差;针对41/2管螺纹的滚压变形问题(管螺纹壁厚较薄,而直径又较大),通过改变结构增加滚压头的数量,并需要借助于UG,DEFORM 计算机软件,建立三维模型,并进行仿真分析,从而解决了在力作用下薄壁管变形、裂开的问题;同时还设计了半自动夹紧退料机构,大大提高了加工效率,有助于大批量生产。

关键词:结构设计;滚压变形;仿真分析AbstractAccording to the process requirements of the main parts , the main parts process planning was worked out, and by calculating the basic allowance of each process and the dimensions and tolerances of each processes was determined; Against the problem of 41/2 pipe thread cadding(Pipe thread thinner, while the diameter larger), the structure that increase quantity of the rolling head was changed, it was needed the help of the UG, DEFORM computer software to create three-dimensional model, and to conduct simulation analysis, so as the problem of thin-walled tube deformation and split under the force was solved ;Also a semi-automatic clamping and RMA institutions was designed, the processing efficiency was improved, high-volume production was helped.Key words: Structural design; rolling deformation; simulation analysis目录摘要 (I)ABSTRACT (II)目录 (III)第1章绪论 (1)1.1设计的背景和意义 (1)1.2设计的内容和思路 (2)1.3解决的主要问题 (2)第2章总体设计方案 (3)2.1装置介绍 (3)2.2工作原理 (5)2.3闭锁结构设计与分析 (6)2.4拨盘结构设计与分析 (8)2.5调整盘结构设计与分析 (10)2.6滑动盘结构设计与分析 (11)2.7主体结构设计 (13)第3章零件的工艺设计 (14)3.1零件的功用及工艺分析 (14)3.2工艺规程的设计 (15)3.3加工设备与工艺装备选择 (18)第4章运动机构的仿真与分析 (18)总结 (23)参考文献 (24)致谢 (26)第1章绪论螺纹原理的应用可追溯到公元前 220年希腊学者阿基米德创造的螺旋提水工具。

公元4世纪,地中海沿岸国家在酿酒用的压力机上开始应用螺栓和螺母的原理。

当时的外螺纹都是用一条绳子缠绕到一根圆柱形棒料上,然后按此标记刻制而成的而内螺纹则往往是用较软材料围裹在外螺纹上经锤打成形的。

1500年左右,意大利人列奥纳多·达芬奇绘制的螺纹加工装置草图中,已有应用母丝杠和交换齿轮加工不同螺距螺纹的设想。

此后,机械切削螺纹的方法在欧洲钟表制造业中有所发展。

1778年,英国人J.拉姆斯登曾制造一台用蜗轮副传动的螺纹切削装置,能加工出精度很高的长螺纹。

1797年,英国人H.莫兹利在由他改进的车床上,利用母丝杠和交换齿轮车削出不同螺距的金属螺纹,奠定了车削螺纹的基本方法。

19世纪20年代,莫兹利制造出第一批加工螺纹用的丝锥和板牙。

20世纪初,汽车工业的发展进一步促进了螺纹的标准化和各种精密、高效螺纹加工方法的发展,各种自动张开板牙头和自动收缩丝锥相继发明,螺纹铣削开始应用。

30年代初,出现了螺纹磨削。

螺纹滚压技术虽在19世纪初期就有专利,但因模具制造困难,发展很慢,直到第二次世界大战时期(1942~1945),由于军火生产的需要和螺纹磨削技术的发展解决了模具制造的精度问题,才获得迅速发展。

1.1设计的背景和意义螺纹是机械工程中常用的连接方式,作为机械设计中的一种基本而又必要的元素,广大设计人员必须对螺纹进行深入的学习和掌握,不仅要能正确、合理的选用螺纹,还要了解螺纹的加工方法和工艺,以便解决生产中可能遇到的问题。

螺纹的加工方法主要有螺纹切削和螺纹滚压两种。

按滚压模具的不同,螺纹滚压又可分搓丝和滚丝两类。

而滚丝按照进给方式的不同,又分为三种形式:径向螺纹滚压,切向螺纹滚压,轴向螺纹滚压。

螺纹滚压加工就是用滚压工具进行挤压,是金属塑性变形而形成螺纹的方式。

滚压螺纹的金属纤维是连续的,而切削螺纹的金属纤维是断开的,与切削方法相比,滚压不是一种金属切削过程。

它不通过去除金属而形成所需要的轮廓,而是按滚轮拉丝模的镜像形成螺纹,是一种无切削螺纹成型工艺。

因而滚压螺纹具有如下优点:1.螺纹表面质量较好,表面粗糙度低2.提高被加工件表层金属的硬度和强度,特别是牙底表面硬度有很大提高3.经济效果比切削螺纹提高功效几倍至几十倍,易于实现自动化4.滚压螺纹是无屑加工,可节省原材料5。

可加工无法用切削方法加工的细长螺杆但是目前国内外在螺纹冷滚压精密成形的工艺方面的研究较少。

因此对螺纹冷滚压进行研究,有助于促进这种无切削新技术的推广应用,具有重要的理论意义和实用价值。

1.2设计的内容和思路本毕业设计工作分为五部分,设计方法与措施拟定如下:1)通过查阅分析大量的资料和文献,分析研究高效的管螺纹滚压装置,熟悉设计对象,通过AutoCAD绘制管螺纹滚压装置装配图和主要非标零件图。

绘制零件图和装配图时,需要考虑主视图和视图的数量,尽量采用1:1的比例来绘制。

2)编制主要零件加工工艺规程。

在设计前,应对工件有关工艺进行详细的分析,然后按步骤逐一进行。

为避免基准不重合而引起的基准不重合误差,保证加工精度应遵循基准重合原则。

故工序尺寸及公差计算如下步骤:①根据相关手册确定各工序的基本余量;②根据各种加工方法的经济精度表格确定各工序尺寸的公差;③由后工序向前工序逐个计算工序尺寸,得各工序尺寸及公差。

3)构建装置的三维图形及数模,并进行三维运动仿真。

设计一种高效的管螺纹滚压装置主要就是要解决41/2管螺纹的滚压变形问题,而这可以通过改变结构增加滚压头的数量来实现,为了完成装置的设计,需要借助于UG,DEFORM计算机软件,建立三维模型,并进行受力分析。

4)撰写毕业设计说明书。

详细的阐明设计过程和依据,并进行零件的分析计算。

1.3解决的主要问题1. 41/2管螺纹的滚压变形问题(管螺纹壁厚较薄,而直径又较大),如何保证在力作用下薄壁管不变形、裂开。

2. 高效的管螺纹滚压装置的结构尺寸的确定。

3. 塑性成型仿真分析。

第2章总体设计方案2.1 装置介绍本次毕业设计研究的课题是高效的管螺纹滚压装置,通过查阅分析大量的资料和文献,本人对管螺纹滚压装置有了深入的了解和认识,在此基础上对管螺纹滚压装置进行了改进,设计出了41/2英寸管螺纹滚压装置。

此装置的优点:1.通过一系列的改进,克服了大直径管螺纹加工时的变形,开裂问题,使大直径管螺纹加工有了一种高效的方式;2. 通过这种方式加工,螺纹表面粗糙度小于车削、铣削和磨削;3.滚压后的螺纹表面因冷作硬化而能提高强度和硬度;4.材料利用率高;5.生产率比切削加工成倍增长,且易于实现自动化,滚压模具寿命也很长可重复使用。

但滚压螺纹也有它的缺点:1.母材的压缩导致加工硬化,降低螺纹的疲劳寿命;2.材料有局限性,滚压螺纹要求材料的硬度不超过HRC40;3.对毛坯尺寸精度要求较高;4.对滚压模具的精度和硬度要求也高,制造模具比较困难;5.不适于滚压牙形不对称的螺纹。

所以滚压螺纹既有自身优势,也有不可避免的缺陷。

滚压可以大大提高螺纹的抗拉强度,但螺纹中的加工应力又大大降低了螺纹的疲劳寿命,所以在选择螺纹的加工方法时,要综合考虑螺纹的使用场合、受力特点等各种因素,根据实际需要选择合理的工艺。

总的来说,滚压螺纹加工是一种先进高效的工艺,有它的进步意思。

此装置是在三个滚丝轮滚压装置的基础上进行改进的,让其适用于加工大直径的油管。

根据轧件尺寸为外圆中径φ112.5mm,内圆为φ100.54mm,长100mm。

轧辊尺寸为外圆中径φ70mm,内圆为φ44mm,长60mm。

轧件是油管用于油井中抽取石油天然气。

考虑到轧辊越多受力越均匀,又根据轧件、轧辊尺寸最多排6个。

所以选择6个轧辊进行设计。

确定装置主尺寸70=⨯ (2.1)+252.5mm112.52取整为260mm,再由此推算其他尺寸,确定此装置的结构和尺寸。

此装置的结构如下图。

图2.1装配图主要结构有1.退料盘 2.盖板3.定位套4.主盘5.主盘连杆6.拨盘7.调整盘8.滑动盘9.调距螺栓10.闭锁机构11.拨销12.偏心轮13.滚丝轮爆炸图如图2.2所示。

图2.2爆炸图2.2 工作原理此装置的工作过程是半自动的,工作地点是车床,工件固定在卡盘上,此装置固定在尾座上,中心在同一直线上,具体过程如下。

1.准备过程——扳动手柄使拨盘和调距螺栓复位如图2.1中的位置1,同时滑块处于闭锁状态,如图2.3所示,此时六个滚压轮处于收紧状态工作状态。

图2.3闭锁(工作)图2.加工过程——车床带动工件以一定的转速旋转,此装置推向工件,工件进入盖板与滚丝轮接触,此时加工开始,当工件碰到退料盘,工件继续前进,带动拨盘和调距螺栓后移如图2.1中的位置2,拨盘带着滑块逐渐分离如图2.4所示。

图2.4张开图3卸料过程——当工件加工完成时,手柄杆在弹簧作用下自动复位卡住滑块不让其回弹,同时六个滚压轮张开,加工完毕,此时搬动手柄,拨盘 .调距螺栓和滑块在弹簧作用下回弹,退料盘推出工件,滑块重新处于闭合状态,等待下次加工。

2.3 闭锁结构设计与分析2.3.1 闭锁结构设计闭锁结构是此装置的实现半自动化的关键部件之一,由螺钉、定位块、插八片、滑块组成,定位块设计成R15.5和R17的阶梯形,便于定位防止滑动,M8的螺纹孔用于螺钉固定于拨盘上,一侧设计成平面用于滑块的锁紧。