汽车输入轴的冷挤压成形

- 格式:pdf

- 大小:466.10 KB

- 文档页数:4

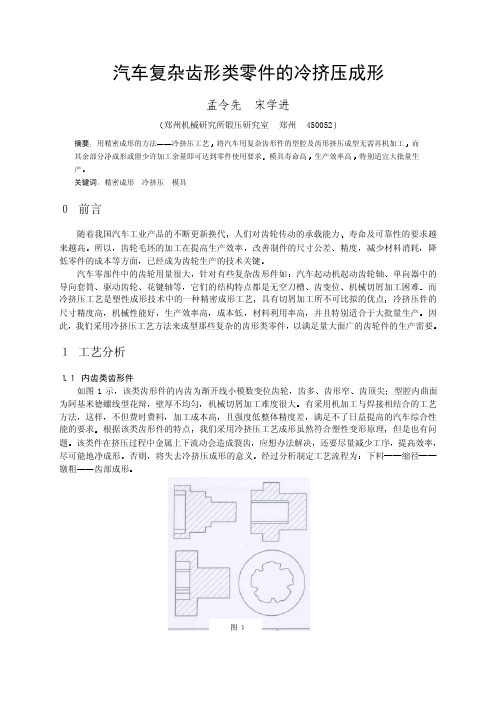

汽车复杂齿形类零件的冷挤压成形孟令先宋学进摘要将汽车用复杂齿形件的型腔及齿形挤压成型无需再机加工模具寿命高特别适宜大批量生产精密成形冷挤压模具0 前言 随着我国汽车工业产品的不断更新换代寿命及可靠性的要求越来越高齿轮毛坯的加工在提高生产效率精度降低零件的成本等方面汽车零部件中的齿轮用量很大汽车起动机起动齿轮轴驱动齿轮它们的结构特点都是无空刀槽机械切屑加工困难具有切屑加工所不可比拟的优点机械性能好成本低并且特别适合于大批量生产我们采用冷挤压工艺方法来成型那些复杂的齿形类零件1 工艺分析 1.1 内齿类齿形件 如图1示齿多齿顶尖壁厚不均匀有采用机加工与焊接相结合的工艺方法不但费时费料且强度低整体精度差根据该类齿形件的特点但是也有问题应想办法解决提高效率否则经过分析制定工艺流程为图1 1.2 外齿类齿形件 如图2示因无空刀槽而机械加工困难根据用户减少余量需要将内孔挤压出来而不再机加工确定最佳的工艺方案应该是采用尽可能少的工序最高的生产效率和模具寿命因此包括花键其挤压工艺为润滑齿成形图2 而模具质量的好坏则在于模具结构的设计模具寿命问题一直是困扰冷挤压加工的一个关键技术问题通过实践我们积累了以下模具加工制做的经验1冷挤压成形时必须有一副实用的模架同轴度同时又能十分方便地调整模具间隙成形模的关键为模芯部分的设计和加工制造Array我们将模具设计成分体组合式使其控制在0.25ΪÏû³ýÄ£¾ßѹºÏʱµÄÊÕËõ±äÐÎÁ¿Èç³ÝÂÖÄ£µÄ¼Ó¹¤ÒÔÆÚ¼·Ñ¹³öÀ´µÄ³ÝÂֳߴç²ÎÊý¸ÕºÃ·ûºÏÉè¼ÆÒªÇó=1.5ÃþË÷ÆÕͨÏßÇиî»ú´²¼Ó¹¤Ê±µÄ·Åµç¼ä϶îâË¿Ö±¾¶µÈ¶ÔÄ£¾ß¼Ó¹¤Ãæ´Ö²Ú¶ÈµÄÓ°Ïì¹æÂÉ´Ó¶ø´ïµ½¼õÉÙÅ×ÑÐÁ¿²»ÆÆ»µ³ÝÐεÄÄ¿µÄ模具寿命我们认为主要是模具材料Array必须具有好的韧性和高的强度我们采用的凸模材料为7Cr7Mo3V2Si 真空热处理62 HRC60 HRC刃带大了反而使阻力增加刃带小了一般为2入模角我们一般控制在1220ÒÔÀûÓÚ½ðÊôÁ÷¶¯»¹ÓÐÒ»¸öÓ°ÏìÄ£¾ßÊÙÃüµÄÒòËؾÍÊÇëÅ÷µÄËÜÐԿɼõСģ¾ßËùÊܵıäÐο¹Á¦ËùÒÔÐèÒª¶ÔÀ伷ѹÓÃëÅ÷½øÐÐÈí»¯ÍË»ð´¦ÀíÆäÍË»ð¹¤ÒÕΪ保温5然后随炉冷却至350ʹÍË»ðÓ²¶È¿ØÖÆÔÚ135HRB以下4挤压齿轮的径向跳动与毛坯内孔的精度有直接的关系因此根据体积相等原则及金属塑变规律d=d o+z+x d a齿顶圆直径z——工艺间隙图3 3 批量生产应用及效益 郑州机械研究所一直致力于研究和开发金属的精密成形技术现顺应国家形势积极主动地寻找已形成冷挤压制品的批量生产能力深受用户欢迎多为成形难度大市场前景广阔用冷挤压工艺加工生产复杂的齿形零件提高了材料的利用率又提高了产品的精度和质量经济效益显著材料组织致密表面光洁度高因此减少意外事故的发生愈来愈多的汽车农用车的齿形件要求采用冷挤压工艺精密成形其齿形部分不需再加工不仅节能节材而且能大大提高齿形件的精度和使用寿命我们所设计的模具结构合理完全适宜大批量生产平均在8000Ëæ×ÅÊг¡ÐèÇóµÄ·¢Õ¹²¢»ý¼«ÍƹãÓ¦Óñ±¾©19842 洪深泽. 冷挤压工艺及模具设计安徽科技出版社 6:3孟令先 1963年6月出生高级工程师。

冷挤压成型的原理冷挤压成型是一种常见的金属成形加工方法,通过在常温下将金属材料加压塑性变形,使其通过预设的模具形成所需形状。

冷挤压成型通常用于生产高精度、复杂形状的零件和轴类零件。

下面将详细介绍冷挤压成型的原理及其过程。

冷挤压成型的原理基于金属在常温下的塑性变形性质。

金属材料在受到应力的作用下,会发生塑性变形,通过逐渐增加外力,金属材料内部的晶粒发生位移和滑动,最终达到塑性变形。

冷挤压成型利用了金属材料塑性变形的特性,通过外力的施加,将金属材料挤压至模具的形状中,从而得到所需的零件形状。

冷挤压成型的过程一般包括以下几个主要步骤:1. 材料准备:选取适合的金属材料进行冷挤压成型,通常选择具有良好塑性的材料,如铝合金、铜合金等。

2. 模具设计与制造:根据零件的形状和尺寸,设计和制造适用的模具。

模具的形状决定了最终零件的形状,模具的材质一般选用高硬度和耐磨损的工具钢。

3. 加压与挤压:将预热的金属材料放入冷挤压机中,通过液压装置施加高压力力,将金属材料挤压至模具的形状中。

挤压的过程中,金属材料会发生塑性变形,逐渐填满模具的空腔。

4. 精加工与处理:冷挤压成型得到的零件通常需要进行后续的精加工和热处理。

精加工可以包括切割、修整、表面处理等,以得到最终所需的精度和质量。

热处理可以改变零件的组织结构和性能,提高其强度和耐磨性等特性。

冷挤压成型的优点主要有以下几点:1. 高精度:冷挤压成型可以生产高精度的零件,在成形过程中几乎不会产生撕裂、裂纹和疲劳等问题,确保零件的尺寸和形状精度。

2. 高效率:冷挤压成型可以快速达到所需形状,减少了后续热处理的时间和工序。

3. 节约材料:冷挤压成型可以最大限度地利用原材料,减少废料产生,提高材料的使用效率。

4. 节约能源:冷挤压成型是在常温下进行的,相比热挤压成型,不需要加热材料,节约了能源消耗。

5. 增加材料强度:通过冷挤压成型,可以使金属材料的晶粒发生位移和滑动,进而改变其晶界结构,提高材料的强度和硬度。

冷挤压成形的分类及特点冷挤压是利用金属塑性变形的原理,在常温下对挤压模具腔内的金属施加强大的压力,使之从模孔或凸、凹模的间隙中挤出,从而获得所需零件的一种无切削加工方法。

第一节冷挤压的分类根据冷挤压时金属流动的方向与凸模运动的关系,冷挤压可以分为下列几种:(!)正挤压挤压时,金属流动的方向与凸模运动的方向一致,如图"#!#!所示。

正挤压可利用实心或空心坯料制造各种形状的实心件或空心件,如图"#!#$所示。

图"#!#!正挤压示意图!#坯料$#挤压件%#凹模&#凸模图!"#"$正挤压零件示意图%)实心件&)圆形孔空心件’)矩形孔空心件($)反挤压挤压时,金属流动的方向与凸模运动的方向相反,如图!"#"(所示。

反挤压可制造各种形状的杯形零件或空心零件,如图!"#")所示。

图!"#"(反挤压示意图#"坯料$"挤压件("顶杆)"凹模*"凸模图!"#"$反挤压零件示意图%)矩形杯形件&)圆形杯形件’)空心件(()复合挤压挤压时,金属同时朝凸模的运动方向和相反方向流动,如图!"#")所示。

复合挤压可以制造各种形状的零件,如图!"#"!所示。

上述三种挤压方式的金属流动方向都是与凸模运动方向平行的,故统称为轴向挤压。

图!"#")复合挤压示意图#"坯料*"挤压件("凹模$"凸模图!"#"!复合挤压零件示意图($)径向挤压挤压时,金属流动的方向垂直于凸模的运动方向,如图!"#"%所示。

径向挤压主要用于制造各种带凸缘的零件,如图!"#"&所示。

将轴向挤压和径向挤压联合的加工方法称为镦挤法。

冷镦、冷挤压基础知识介绍发布日期:2007-03-16 浏览次数:54冷挤压是精密塑性体积成形技术中的一个重要组成部分。

冷挤压是指在冷态下将金属毛坯放入模具模腔内,在强大的压力和一定的速度作用下,迫使金属从模腔中挤出,从而获得所需形状、尺寸以及具有一定力学性能的挤压件。

显然,冷挤压加工是靠模具来控制金属流动,靠金属体积的大量转移来成形零件的。

冷挤压技术是一种高精、高效、优质低耗的先进生产工艺技术,较多应用于中小型锻件规模化生产中。

与热锻、温锻工艺相比,可以节材30%~50%,节能40%~80%而且能够提高锻件质量,改善作业环境。

目前,冷挤压技术已在紧固件、机械、仪表、电器、轻工、宇航、船舶、军工等工业部门中得到较为广泛的应用,已成为金属塑性体积成形技术中不可缺少的重要加工手段之一。

二战后,冷挤压技术在国外工业发达国家的汽车、摩托车、家用电器等行业得到了广泛的发展应用,而新型挤压材料、模具新钢种和大吨位压力机的出现便拓展了其发展空间。

日本80年代自称,其轿车生产中以锻造工艺方法生产的零件,有30%~40%是采用冷挤压工艺生产的。

随着科技的进步和汽车、摩托车、家用电器等行业对产品技术要求的不断提高,冷挤压生产工艺技术己逐渐成为中小锻件精化生产的发展方向。

与其他加工工艺相比冷挤压有如下优点:1)节约原材料。

冷挤压是利用金属的塑性变形来制成所需形状的零件,因而能大量减少切削加工,提高材料利用率。

冷挤压的材料利用率一般可达到80%以上。

2)提高劳动生产率。

用冷挤压工艺代替切削加工制造零件,能使生产率提高几倍、几十倍、甚至上百倍。

3)制件可以获得理想的表面粗糙度和尺寸精度。

零件的精度可达IT7~IT8级,表面粗糙度可达R0.2~R0.6。

因此,用冷挤压加工的零件一般很少再切削加工,只需在要求特别高之处进行精磨。

4)提高零件的力学性能。

冷挤压后金属的冷加工硬化,以及在零件内部形成合理的纤维流线分布,使零件的强度远高于原材料的强度。

冷挤压成形技术冷挤压是精密塑性体积成形技术中的一个重要组成部分。

冷挤压是指在冷态下将金属毛坯放入模具模腔内,在强大的压力和一定的速度作用下,迫使金属从模腔中挤出,从而获得所需形状、尺寸以及具有一定力学性能的挤压件。

显然,冷挤压加工是靠模具来控制金属流动,靠金属体积的大量转移来成形零件的。

冷挤压技术是一种高精、高效、优质低耗的先进生产工艺技术,较多应用于中小型锻件规模化生产中。

与热锻、温锻工艺相比,可以节材30%~50%,节能40%~80%而且能够提高锻件质量,改善作业环境。

目前,冷挤压技术已在紧固件、机械、仪表、电器、轻工、宇航、船舶、军工等工业部门中得到较为广泛的应用,已成为金属塑性体积成形技术中不可缺少的重要加工手段之一。

二战后,冷挤压技术在国外工业发达国家的汽车、摩托车、家用电器等行业得到了广泛的发展应用,而新型挤压材料、模具新钢种和大吨位压力机的出现便拓展了其发展空间。

日本80年代自称,其轿车生产中以锻造工艺方法生产的零件,有30%~40%是采用冷挤压工艺生产的。

随着科技的进步和汽车、摩托车、家用电器等行业对产品技术要求的不断提高,冷挤压生产工艺技术己逐渐成为中小锻件精化生产的发展方向。

与其他加工工艺相比冷挤压有如下优点:1)节约原材料。

冷挤压是利用金属的塑性变形来制成所需形状的零件,因而能大量减少切削加工,提高材料利用率。

冷挤压的材料利用率一般可达到80%以上。

2)提高劳动生产率。

用冷挤压工艺代替切削加工制造零件,能使生产率提高几倍、几十倍、甚至上百倍。

3)制件可以获得理想的表面粗糙度和尺寸精度。

零件的精度可达IT7~IT8级,表面粗糙度可达R0.2~R0.6。

因此,用冷挤压加工的零件一般很少再切削加工,只需在要求特别高之处进行精磨。

4)提高零件的力学性能。

冷挤压后金属的冷加工硬化,以及在零件内部形成合理的纤维流线分布,使零件的强度远高于原材料的强度。

此外,合理的冷挤压工艺可使零件表面形成压应力而提高疲劳强度。

冷挤压成形技术冷挤压是精密塑性体积成形技术中的一个重要组成部分。

冷挤压是指在冷态下将金属毛坯放入模具模腔内,在强大的压力和一定的速度作用下,迫使金属从模腔中挤出,从而获得所需形状、尺寸以及具有一定力学性能的挤压件。

显然,冷挤压加工是靠模具来控制金属流动,靠金属体积的大量转移来成形零件的。

冷挤压技术是一种高精、高效、优质低耗的先进生产工艺技术,较多应用于中小型锻件规模化生产中。

与热锻、温锻工艺相比,可以节材30%~50%,节能40%~8 0%而且能够提高锻件质量,改善作业环境。

目前,冷挤压技术已在紧固件、机械、仪表、电器、轻工、宇航、船舶、军工等工业部门中得到较为广泛的应用,已成为金属塑性体积成形技术中不可缺少的重要加工手段之一。

二战后,冷挤压技术在国外工业发达国家的汽车、摩托车、家用电器等行业得到了广泛的发展应用,而新型挤压材料、模具新钢种和大吨位压力机的出现便拓展了其发展空间。

日本80年代自称,其轿车生产中以锻造工艺方法生产的零件,有30%~40%是采用冷挤压工艺生产的。

随着科技的进步和汽车、摩托车、家用电器等行业对产品技术要求的不断提高,冷挤压生产工艺技术己逐渐成为中小锻件精化生产的发展方向。

与其他加工工艺相比冷挤压有如下优点:1)节约原材料。

冷挤压是利用金属的塑性变形来制成所需形状的零件,因而能大量减少切削加工,提高材料利用率。

冷挤压的材料利用率一般可达到80%以上。

2)提高劳动生产率。

用冷挤压工艺代替切削加工制造零件,能使生产率提高几倍、几十倍、甚至上百倍。

3)制件可以获得理想的表面粗糙度和尺寸精度。

零件的精度可达IT7~IT8级,表面粗糙度可达R0.2~R0.6。

因此,用冷挤压加工的零件一般很少再切削加工,只需在要求特别高之处进行精磨。

4)提高零件的力学性能。

冷挤压后金属的冷加工硬化,以及在零件内部形成合理的纤维流线分布,使零件的强度远高于原材料的强度。

此外,合理的冷挤压工艺可使零件表面形成压应力而提高疲劳强度。

Internal Combustion Engine &Parts轴是组成机械的重要零件之一,汽车的传动轴只传递扭矩、不承受弯矩。

随着国家经济可持续发展、对保护环境、节能减排要求力度的增加,工业生产也要求产品减少材料的使用,生产加工以保护环境为主。

其中,汽车产品要求轻量化也成为必然的趋势,在产品制造时减少材料消耗,在应用时,在保证更好的安全、操控性的条件下,减少能源的浪费和对环境的污染。

在保证各种要求的情况下,空心轴的优点有:可以减少材料浪费、消耗、使轴轻量化;由于空心轴的质量小,转动惯量更小,并且振动减弱,所以将空心轴应用在交通工具上,比如汽车、高铁和飞行器等,优越性更为显著[2]。

空心轴和实心轴在使用功能上差别不大,但重量却能大幅降低,随着轻量化的发展,对空心轴的需求会越来越多,成形方法将向高效、精密、智能的方向发展[3]。

汽车传动轴外形为两端径向尺寸较小的圆柱体,适用于管件的两端缩径工艺加工,即选取一定尺寸的无缝钢管作为初始管坯,对初始管坯的两端缩径,保持中部区域不变形,制得汽车传动空心轴。

缩径已经成为管材加工制造中重要的成形方法,制造成本低,生产效率高,已广泛用于汽车、飞机、工程机械中管件的加工制造,根据变形力的作用方式,主要分为电磁缩径、旋压缩径、冲击缩径及冲压缩径等。

电磁缩径是一种高效成形方法,可实现局部较大变形,成形过程无污染,近年来发展迅速,但电磁成形适用于制件局部成形,且其成形装置价格昂贵,不适用中厚壁管坯两端缩径工艺;旋压缩径对于薄壁筒形管件缩径是一种有效的方法,该工艺在普通车床或专用旋压机上,利用旋轮进给运动得到管件目标尺寸,但旋压缩径适用于薄壁长管件,对于中厚壁管坯的两端缩径,工艺复杂,且较大的旋压力容易造成管坯弯曲;冲击缩径加工在旋转锻造机上,也称为旋转模锻(或径向锻造)缩径,主要用于长管件的缩径加工,不适用于中厚壁管件的大变形缩径,尤其是两端均需缩径的工艺;冲压缩径是通过凹模将管坯外径进行缩减的冲压方法,按作用方式不同分为拉拔缩径与推压缩径,其中拉拔缩径是拉动管坯端部经过缩径凹模进行减径的一种加工方法。

目录目录 (1)冷挤压模具设计及其成形过程 (3)第一章绪论 (3)1.1冷挤压成形技术发展概况 (5)1.2选题依据和设计主要内容 (7)1.2.1毕业设计(论文)的内容 (7)1.2.2 毕业设计(论文)的要求 (7)第二章冷挤压工艺设计 (8)2.1挤压工艺步骤 (8)2.2工艺设计步骤 (10)2.2.1计算毛坯的体积 (10)2.2.2确定坯料尺寸 (10)2.2.3计算冷挤压变形程度 (11)2.2.4确定挤压件的基本数据 (12)2.2.5确定挤压次数 (12)2.2.6工序设计 (12)2.2.7工艺方案确定 (20)2.2.8各主要工序工作特点进一步分析 (21)第三章压力设备选择 (24)3.1各主要工序所需镦挤力 (24)3.2主要设备选用 (26)4.1冷挤压模具设计要求 (28)4.2凸模设计依据 (29)4.3冷挤压组合凹模设计依据 (31)4.4凸模设计 (37)4.4.1镦平凸模设计 (37)4.4.2凹模设计 (38)4.5预成形模具设计 (41)4.5.1预成形凸模设计 (41)4.5.2预成形凹模设计 (42)4.6终成形模具设计 (44)4.6.1终成形凸模设计 (44)4.6.2终成形凹模设计 (45)4.7冷挤压模架设计 (46)4.7.1冷挤压模架设计的基本原则 (46)4.7.2模架的设计 (47)4.7.3其它零件设计 (48)第五章挤压模具零件加工工艺的编制 (53)5.1加工工艺编制原则 (53)5.2加工工艺的编制 (55)第六章总结及课题展望 (58)6.1本文工作总结 (58)6.2课题展望 (59)参考文献 (59)附录一:英文科技文献翻译 (62)英文翻译: (67)附录二毕业设计任务书 (72)冷挤压模具设计及其成形过程机械与电气工程学院机械设计制造及其自动化专业06城建机械乔红娇指导老师雷声第一章绪论挤压就是零件金属毛坯放在挤压模腔中,在一定温度下,通过压力机上固定的凸模或凹模向毛坯施加压力,使金属毛坯产生塑性变形而制得零件的加工方法。

冷挤压成形技术冷挤压是精密塑性体积成形技术中的一个重要组成部分。

冷挤压是指在冷态下将金属毛坯放入模具模腔内,在强大的压力和一定的速度作用下,迫使金属从模腔中挤出,从而获得所需形状、尺寸以及具有一定力学性能的挤压件。

显然,冷挤压加工是靠模具来控制金属流动,靠金属体积的大量转移来成形零件的。

冷挤压技术是一种高精、高效、优质低耗的先进生产工艺技术,较多应用于中小型锻件规模化生产中。

与热锻、温锻工艺相比,可以节材30%~50%,节能40%~8 0%而且能够提高锻件质量,改善作业环境。

目前,冷挤压技术已在紧固件、机械、仪表、电器、轻工、宇航、船舶、军工等工业部门中得到较为广泛的应用,已成为金属塑性体积成形技术中不可缺少的重要加工手段之一。

二战后,冷挤压技术在国外工业发达国家的汽车、摩托车、家用电器等行业得到了广泛的发展应用,而新型挤压材料、模具新钢种和大吨位压力机的出现便拓展了其发展空间。

日本80年代自称,其轿车生产中以锻造工艺方法生产的零件,有30%~40%是采用冷挤压工艺生产的。

随着科技的进步和汽车、摩托车、家用电器等行业对产品技术要求的不断提高,冷挤压生产工艺技术己逐渐成为中小锻件精化生产的发展方向。

与其他加工工艺相比冷挤压有如下优点:1)节约原材料。

冷挤压是利用金属的塑性变形来制成所需形状的零件,因而能大量减少切削加工,提高材料利用率。

冷挤压的材料利用率一般可达到80%以上。

2)提高劳动生产率。

用冷挤压工艺代替切削加工制造零件,能使生产率提高几倍、几十倍、甚至上百倍。

3)制件可以获得理想的表面粗糙度和尺寸精度。

零件的精度可达IT7~IT8级,表面粗糙度可达R0.2~R0.6。

因此,用冷挤压加工的零件一般很少再切削加工,只需在要求特别高之处进行精磨。

4)提高零件的力学性能。

冷挤压后金属的冷加工硬化,以及在零件内部形成合理的纤维流线分布,使零件的强度远高于原材料的强度。

此外,合理的冷挤压工艺可使零件表面形成压应力而提高疲劳强度。