冷挤压成型工艺及模具设计作业

- 格式:doc

- 大小:1.16 MB

- 文档页数:13

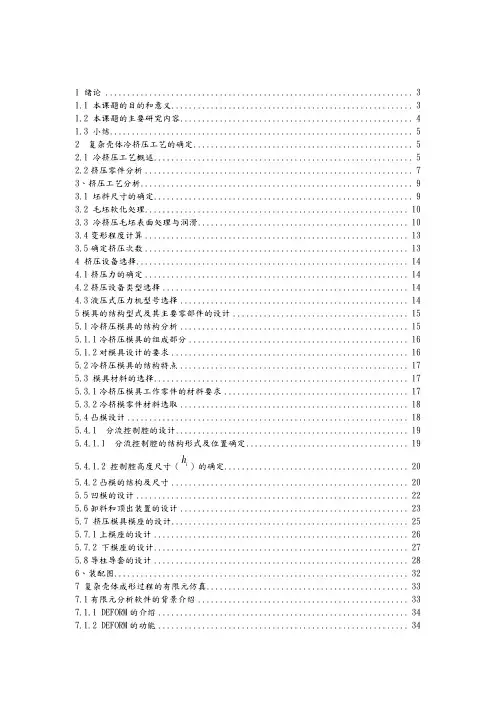

1 绪论 (3)1.1 本课题的目的和意义 (3)1.2 本课题的主要研究内容 (4)1.3 小结 (5)2 复杂壳体冷挤压工艺的确定 (5)2.1 冷挤压工艺概述 (5)2.2挤压零件分析 (7)3、挤压工艺分析 (9)3.1 坯料尺寸的确定 (9)3.2 毛坯软化处理 (10)3.3 冷挤压毛坯表面处理与润滑 (10)3.4变形程度计算 (13)3.5确定挤压次数 (13)4 挤压设备选择 (14)4.1挤压力的确定 (14)4.2挤压设备类型选择 (14)4.3液压式压力机型号选择 (14)5模具的结构型式及其主要零部件的设计 (15)5.1冷挤压模具的结构分析 (15)5.1.1冷挤压模具的组成部分 (16)5.1.2对模具设计的要求 (16)5.2冷挤压模具的结构特点 (17)5.3 模具材料的选择 (17)5.3.1冷挤压模具工作零件的材料要求 (17)5.3.2冷挤模零件材料选取 (18)5.4凸模设计 (18)5.4.1 分流控制腔的设计 (19)5.4.1.1 分流控制腔的结构形式及位置确定 (19)5.4.1.2 控制腔高度尺寸(i h )的确定 (20)5.4.2凸模的结构及尺寸 (20)5.5凹模的设计 (22)5.6卸料和顶出装置的设计 (23)5.7 挤压模具模座的设计 (25)5.7.1上模座的设计 (26)5.7.2 下模座的设计 (27)5.8导柱导套的设计 (28)6、装配图 (32)7 复杂壳体成形过程的有限元仿真 (33)7.1有限元分析软件的背景介绍 (33)7.1.1 DEFORM 的介绍 (34)7.1.2 DEFORM 的功能 (34)7.1.3 DEFORM的突出特色 (35)7.2有限元成形模拟技术中,几何模型的建立和网格划分 (35)7.3 基本参数设定 (36)7.4 冷挤压成形的模拟分析 (36)8、总结 (40)致谢 (41)参考文献 (41)复杂壳体冷挤压成形工艺及模具设计中文摘要:冷挤压是精密塑性体积成形技术中的一个重要组成部分。

冷挤压模具设计冷挤压模具设计是制造高精度零件的重要技术之一。

本文将详细介绍冷挤压模具设计的基本原理、设计流程、常见问题及解决方案等内容,以帮助读者更好地理解和应用该技术。

一、基本原理冷挤压是利用压力将金属材料挤出成形的一种加工方法。

其中,模具是冷挤压技术中至关重要的工具,决定了成品质量和生产效率。

因此,冷挤压模具设计的质量和精度直接影响到成品的质量和生产成本。

基本原理上,冷挤压模具即将金属渐进挤出,使其通过一组具有特定几何形状的孔道。

钢料在配有专用设备的机器中加热,经过一道或多道模压工序,最终成形,如螺母、螺栓、垫圈、铆钉等。

二、设计流程1、确定零件的尺寸与形状。

了解产品及主要特征,对某些铝合金、镁合金等特殊材料使用规范与制造规程的要求。

2、绘制图纸。

绘制出产品的三维模型图,确定毛坯的尺寸、形状和突出部位,以确保设计的模具能够满足产品的需求,并考虑一些细节问题,如材料规格、模具磨损和抵抗压塑性强度的能力等。

3、确定模具类型。

根据产品的尺寸、形状和工艺要求,确定冷挤压模具的类型。

常用的冷挤压模具包括拉伸模、挤压模、钝化模、套筒模等。

4、设计模具的结构。

设计模具的结构时,需要考虑到模具主体的结构、腔体形状、孔形结构等几个方面,还需要根据压力、预压、挤出量等要素,确定可承受的载荷。

同时,还需要考虑一些实际运用中需要注意的问题,例如设定模具配合公差、调整模具的开合间隙、设定模具的定位和定向等。

5、制作模具样品。

样品制作过程中,需要考虑到模具结构的合理性,以及各种元素的配合度。

制作完成后,需要进行模具的调试、试胶、实验成型等环节,进行逐渐的调整和完善。

三、常见问题及解决方案1、模具寿命不够长。

在设计时应考虑模具的材质和硬度,通过表面热处理、高频淬火、氮化等方式进行强化处理,以延长模具的使用寿命。

2、模具容易出现磨损或变形。

在制作过程中,要合理设定模具的使用寿命,并且需要根据产品的多重要素,优化模具的设计结构,来提高其使用的稳定性。

目录目录 (1)冷挤压模具设计及其成形过程 (3)第一章绪论 (3)1.1冷挤压成形技术发展概况 (5)1.2选题依据和设计主要内容 (7)1.2.1毕业设计(论文)的内容 (7)1.2.2 毕业设计(论文)的要求 (7)第二章冷挤压工艺设计 (8)2.1挤压工艺步骤 (8)2.2工艺设计步骤 (10)2.2.1计算毛坯的体积 (10)2.2.2确定坯料尺寸 (10)2.2.3计算冷挤压变形程度 (11)2.2.4确定挤压件的基本数据 (12)2.2.5确定挤压次数 (12)2.2.6工序设计 (12)2.2.7工艺方案确定 (20)2.2.8各主要工序工作特点进一步分析 (21)第三章压力设备选择 (24)3.1各主要工序所需镦挤力 (24)3.2主要设备选用 (26)4.1冷挤压模具设计要求 (28)4.2凸模设计依据 (29)4.3冷挤压组合凹模设计依据 (31)4.4凸模设计 (37)4.4.1镦平凸模设计 (37)4.4.2凹模设计 (38)4.5预成形模具设计 (41)4.5.1预成形凸模设计 (41)4.5.2预成形凹模设计 (42)4.6终成形模具设计 (44)4.6.1终成形凸模设计 (44)4.6.2终成形凹模设计 (45)4.7冷挤压模架设计 (46)4.7.1冷挤压模架设计的基本原则 (46)4.7.2模架的设计 (47)4.7.3其它零件设计 (48)第五章挤压模具零件加工工艺的编制 (53)5.1加工工艺编制原则 (53)5.2加工工艺的编制 (55)第六章总结及课题展望 (58)6.1本文工作总结 (58)6.2课题展望 (59)参考文献 (59)附录一:英文科技文献翻译 (62)英文翻译: (67)附录二毕业设计任务书 (72)冷挤压模具设计及其成形过程机械与电气工程学院机械设计制造及其自动化专业06城建机械乔红娇指导老师雷声第一章绪论挤压就是零件金属毛坯放在挤压模腔中,在一定温度下,通过压力机上固定的凸模或凹模向毛坯施加压力,使金属毛坯产生塑性变形而制得零件的加工方法。

套筒扳手冷挤压工艺及模具设计一、引言套筒扳手是一种常见的手工工具,广泛应用于机械加工、维修等领域。

冷挤压技术是一种高效、精确的金属成形工艺,可用于生产套筒扳手。

本文将介绍套筒扳手的冷挤压工艺及模具设计。

二、冷挤压工艺2.1 工艺概述套筒扳手冷挤压工艺是通过将金属材料塑性变形成扳手的形状。

该工艺具有高效、节能、成本低等优点,能够满足大批量生产的需求。

2.2 工艺步骤套筒扳手冷挤压的工艺步骤如下:1. 材料准备:选择适合的金属材料,如碳钢、合金钢等。

2. 模具设计:设计套筒扳手的模具,包括挤压模、顶针等。

3. 材料预热:将金属材料进行适当的预热,以提高挤压性能。

4. 挤压成形:将预热后的金属材料放入挤压模中,施加压力使之变形。

5. 冷却处理:将挤压后的工件进行冷却处理,以提高强度和硬度。

6. 表面处理:对冷却后的工件进行表面处理,如镀层、热处理等。

7. 检验包装:对最终成品进行检验,合格后进行包装。

2.3 工艺参数套筒扳手冷挤压的工艺参数包括:挤压压力:根据材料的性质和形状要求确定合适的挤压压力。

挤压速度:控制挤压过程的速度,以保证工件的质量。

模具温度:根据材料的热处理要求,调整模具的温度。

冷却时间:冷却处理的时间要足够,以保证工件的性能。

三、模具设计3.1 模具类型套筒扳手冷挤压的模具主要包括挤压模和顶针两种。

挤压模:用于将金属材料塑性变形成工件的形状。

顶针:用于支撑和定位金属材料,在挤压过程中起到辅助作用。

3.2 模具材料套筒扳手冷挤压的模具材料需要具备高强度、耐磨损和耐腐蚀等特性。

常用的模具材料包括工具钢、合金钢等。

3.3 模具结构套筒扳手冷挤压的模具结构应满足以下要求:1. 确保工件的尺寸精度和表面质量。

2. 提高生产效率,减少模具更换次数。

3. 方便模具的制造和维修。

3.4 模具设计要点在套筒扳手冷挤压的模具设计中,需要考虑以下要点:1. 模具选择合适的材料和热处理工艺,以提高使用寿命。

2. 设计模具的结构合理,易于拆卸和安装。

冷挤压课程作业结构分析:冷挤压件图如下图所示:分析可知,挤压零件结构简单,为典型单向多台阶阶梯轴,并且除处有较大直径突变55Φ外,其余的直径变化均较小,且为倾斜台阶面过渡。

工艺设计:根据零件结构特征,处台阶需要通过镦粗成形,其余台阶面可采用减径挤压方式,所55Φ以采用减径挤压和镦粗相结合的方式,具体选取以下两种方案对比分析:1.镦挤复合,加工出,圆柱面,减径挤压出。

工步图如下:55Φ27.5Φ30.4Φ2.镦粗出圆柱面,依次减径挤压出,圆柱面。

工步图如下:55Φ30.4Φ27.5Φ坯料设计及挤压前处理:2.坯料制备方法:毛坯直径较大且长,为保证毛坯的尺寸精度及形状精度,采用锯切下料。

材料:20Cr,(合金结构钢):前处理如下:断面减缩率则冷镦力F=2482.1kN3.总成形吨位为F=1.3*(631.1+304.9|+2482.1)=3418.14.由计算选择400吨的机械压力机模具结构设计:模具材料选用硬质合金钢,冷挤压单位压力小于1100MPa,采用整体式凸模、两层组合式凹模形式。

组合凹模的总直径比a=5,d3=5*d1;a21=0.2a+1=2, d2=a21*d1=2*d1。

方案1:镦挤复合,加工出,。

注:因第一工步成型模拟失败,故后续模具不作设计。

方案2:1)镦粗至镦粗成型工艺的凸凹模结构如图:(2)减径至组合凹模的总直径比a=5,d3=181mm,d2=72.4mm。

凸模、凹模结构如图:(3)减径至组合凹模的总直径比a=5,d3=181mm,d2=72.4mm。

凹模结构如图:数值模拟分析:1、成型模拟过程(1)建立坯料、凸模、凹模二维CAD模型,并存为DXF文件。

(2)打开AFDXF软件,设置模拟条件,导入DXF文件,并自动导入工件、上模和下模。

(3)设置工件特性、压力机以及摩擦,并相应导入工件、上模和下模。

(4)自动定位工件、上模和下模间的相对位置。

(5)输入成型条件。

(6)检查与运行。

冷挤压工艺流程冷挤压是一种常用的金属成型工艺,适用于制造高强度、高精度的零件。

下面将简单介绍冷挤压工艺的流程。

冷挤压的工艺流程主要包括:材料准备、模具设计、材料加热、冷挤压、修整、热处理和表面处理等几个步骤。

首先是材料准备。

在冷挤压工艺中,常用的材料有铝合金、钢、铜等,根据所需零件的性能要求选择合适的材料,并进行相应的材料预处理,例如切割成适当的长度和形状。

接下来是模具设计。

根据产品的形状和尺寸要求,设计制造适用的挤压模具。

模具的设计应考虑到材料在挤压过程中的流动和变形,以保证最终零件的尺寸精度和表面质量。

然后是材料加热。

由于冷挤压工艺需要在常温下进行,为了提高材料的可塑性,通常需要对材料进行加热处理。

加热温度和时间的选择应根据材料的种类和厚度来确定,以保证材料具有足够的塑性,能够在模具中形成所需的形状。

进行冷挤压。

加热后的材料放入挤压机的模具中,通过挤压机的活塞施加大压力,使材料在模具中产生塑性变形,形成所需的形状。

挤压过程中需要控制好挤压的速度和压力,以确保零件的尺寸和表面质量满足要求。

接下来是修整。

挤压后的零件往往会有一些余料或者凸起,需要进行修整。

修整包括剪切、磨砂或者机械加工等步骤,以达到零件的最终形状和尺寸。

进行热处理。

由于冷挤压过程中产生的形变和应力会影响材料的性能,需要进行热处理来消除应力和改善材料的力学性能。

常见的热处理方法有退火、时效处理等,根据材料的种类和要求进行选择。

最后是表面处理。

挤压后的零件常需要进行表面处理,以提高零件的耐腐蚀性和外观质量。

常见的表面处理方法有阳极氧化、电镀等。

综上所述,冷挤压工艺流程包括材料准备、模具设计、材料加热、冷挤压、修整、热处理和表面处理等几个步骤。

通过合理的操作和控制,可以制造出高强度、高精度的金属零件,广泛应用于汽车、航空航天、机械制造等领域。

铝合金冷挤压工艺铝合金冷挤压是一种常见且重要的加工工艺,在现代工业生产中发挥着重要作用。

通过这种工艺,可以将铝合金料件加工成各种形状复杂的零部件,广泛应用于航空航天、汽车制造、建筑装饰等领域。

工艺原理铝合金冷挤压是指在室温下,将铝合金坯料置于冷却状态下的模具中,通过挤压使其产生塑性变形,从而得到所需形状的产品。

挤压过程中,铝合金坯料受到巨大的挤压力,使得其在模具中产生形变,最终得到精密的铝合金制品。

工艺流程铝合金冷挤压的工艺流程一般包括以下几个步骤:1.坯料准备:首先,需要准备好铝合金的坯料,通常是将铝合金加热至适当温度后浇铸成坯料。

2.模具设计:根据所需产品的形状和尺寸设计模具,模具设计的优劣直接影响产品的质量。

3.挤压加工:将铝合金坯料放置于冷却状态下的模具中,施加高压进行挤压加工。

4.后续处理:经过挤压后的铝合金制品可能需要进行退火、切割、表面处理等后续加工工序。

工艺特点铝合金冷挤压工艺具有一些显著的特点:1.节能环保:冷挤压是在室温下完成的加工过程,相比热挤压更加节能环保。

2.生产效率高:冷挤压可以实现连续生产,且挤压速度较快,生产效率高。

3.产品精度高:冷挤压可以保持产品形状稳定,尺寸精度高,表面光滑。

4.节约原材料:冷挤压过程中材料损耗较小,节约了原材料成本。

应用领域铝合金冷挤压产品广泛应用于以下领域:1.航空航天:多种飞机零部件、航空器结构件等。

2.汽车制造:发动机零部件、车身结构件、车门窗框等。

3.建筑装饰:铝合金门窗、阳台扶手、室内装饰材料等。

4.电子电器:通讯设备外壳、散热器等。

结语铝合金冷挤压工艺作为一种高效、精密的加工工艺,不仅可以满足各种工业领域对铝合金制品的需求,同时也推动了铝合金材料在工业制造中的广泛应用。

随着科技的不断进步和工艺技术的提升,铝合金冷挤压工艺必将在未来发展中发挥更加重要的作用。

华中科技大学

课程考试答题本

姓名

学号

专业班级

考试科目

考试日期

评分

评阅人

冷挤压成型工艺及模具设计作业

一、结构分析

此零件为一个较长的阶梯轴,单向、多阶梯、无孔,有24°倒角X2,相对简明。

材料为20Cr(合金结构钢)。

二、坯料设计与挤压前处理

下料:由零件结构分析可知:加工此零件宜选用实心棒状坯料,在锯床上锯切下料。

挤压前处理

1.软化处理:查表知,加热到860℃,保温14h,随炉冷却至300℃后空冷,密封光亮退火,硬度达到120-130HBS。

2.表面处理:参选碳钢与合金钢坯料的表面处理,即采用磷化处理,把钢坯料放在磷酸盐溶液中进行处理,金属表面发生溶解和腐蚀,形成一层很薄的磷酸盐盖层。

3.润滑处理:工业猪油或机油拌二硫化钼

三、工艺设计与对比分析 工艺方案一:A 正挤压+B 镦粗

(1)由UG 三维图测得零件体积Vp=256506.9079mm ³

修边余量体积Vx=Vp*(3%~5%)

毛坯体积取V0=Vx+Vp=(264202~269322mm ³)

由零件尺寸可以初步选取毛坯直径d0=36mm , h=260mm ,经验算知所选毛坯直径在上述范围之内。

则设计第一步正挤压和第二步镦粗的模

具示意图如下图所示:

毛坯 凸模1

凹模1

凸模2

凹模2

则其相应的工步图为:

成形力计算与设备选择:

A正挤压第一步:εA=(36²-27.5²)/27.5²=41.6% 由下表知,单位挤压力取下端小值p=1400Mpa

则F=pA0=1400x3.14x36²/4=1424KN

B镦粗第二步:εA=(79.1-33.3)/79.1=57.8%

由下表可知,单位挤压力p=950Mpa

则F=pA0=950x3.14x36²/4=966KN

分析:机械压力机中的通用曲柄压力机的公称压力在曲柄离下死点30°以下区段,不适合大多数的挤压过程。

油压机具有均匀的动作速度,在离下死点很长的一段距离可以保持平稳的公称压力,模具寿命也较高,而且油压机一般都有安全阀,实现过载保护。

结合压力机许用负荷图与工艺示功图的要求,决定选用一种合适的液压机。

查挤压液压机图表可以选择压力机的型号为四柱万能液压机

YB32-200,公称压力200吨,滑块行程700mm。

(2)模拟分析

在以上设计与计算的基础上,使用AFDEX软件进行模拟分析,其结

果显示可以加工出所需零件。

截图如下:

Stage1:

Stage2:

挤压过程流线分布:

挤压过程弹塑性形变区域:

接触面的力分布:

挤压完成,全部充满:

方案二:选取坯料为直径55.5mm,长111mm的圆棒。

(1)采用两步成形:A正挤压+B减径挤压

成形力计算及设备选择:

A正挤压第一步:εA=(55.5²-36²)/55.5²=57.9%

由下表知,单位挤压力取下端小值p=2000Mpa

则F=pA0=2000x3.14x55.5²/4=4836KN

B减径挤压第二步:εA=(36²-27.5²)/27.5²=41.6%

由下表知,单位挤压力取下端小值p=1300Mpa

则F=pA0=1300x3.14x36²/4=1323KN

设备选冷挤压用四柱液压机Y61-1000型,压力1000吨,行程1000毫米,压力行程可调。

模具示意图如下:

(2)以下是数值模拟的过程第一步:

在第二步时出现报错:

在第二步时软件报错,可见,第二种方案不可行。

分析原因,是因为在第二步的挤压过程中,挤压力太大,使得上半截已经加工好的部分发生了变形,未约束的部分也发生了变形,影响了下一步加工。

经分析,我们认为可改为分部进行减径挤压,先减径挤压下端φ27.5部分,再挤压φ30.4部分。

总结:由方案一和方案二的对比分析,最终我们确定了方案一是合适

的加工方案,即选择正挤压+镦粗两部工艺完成零件的加工工艺设计。