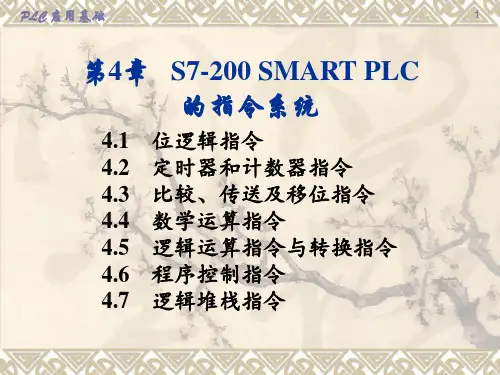

S7-200 SMART的功能指令

- 格式:pptx

- 大小:1.37 MB

- 文档页数:49

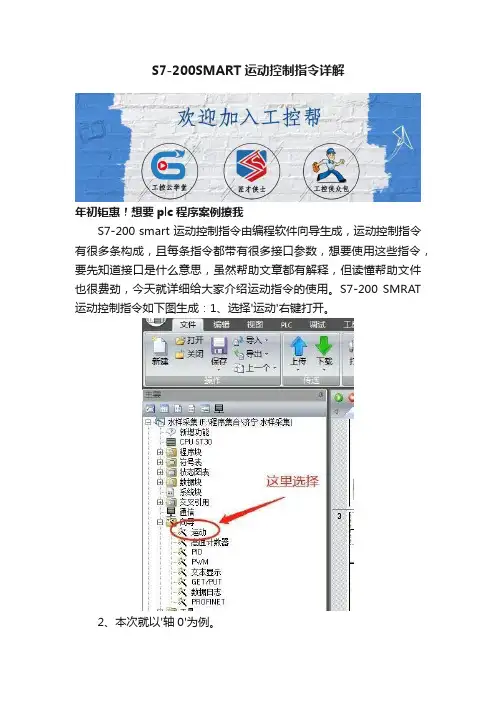

S7-200SMART运动控制指令详解年初钜惠!想要plc程序案例撩我S7-200 smart 运动控制指令由编程软件向导生成,运动控制指令有很多条构成,且每条指令都带有很多接口参数,想要使用这些指令,要先知道接口是什么意思,虽然帮助文章都有解释,但读懂帮助文件也很费劲,今天就详细给大家介绍运动指令的使用。

S7-200 SMRAT 运动控制指令如下图生成:1、选择'运动'右键打开。

2、本次就以'轴0'为例。

3、命个名字。

4、数字1位选择工程单位,可以使工程单位,也可以使用脉冲。

数字2是电机旋转一圈的脉冲量,我目前步进拨码设定是10000个脉冲旋转一周数字3是单位,根据自己需要设定数字4是电机旋转一圈的工程量,我设定的是360度,也就是说10000个脉冲对应360度。

5、方向控制,我是用的脉冲加方向,所以选择单项2轴。

6、正负极限根据需要设定,我这个没有正负极限就没有选择。

7、零电位使用,走绝对位置和相对位置之前一定要定义好原点,否则绝对位置和相对位置不运行。

8、0脉冲位置,也可以使用此点定义0点。

9、停止根据需要选择,通过阅读STP就能理解什么意思。

10、停止根据需要选择,通过阅读TRIG就能理解什么意思。

11、禁用根据需要选择,通过阅读DIS就能理解什么意思。

12、最大速度和最小速度根据现场情况设定,我设定最大速度为360度/秒。

13、JOG命令也就是手动运行,根据需要设定速度,建议设定小一些,看看运行速度再调整。

14、此处设定加减速时间,也就是脉冲输出的加减速时间,根据现场情况设定。

15、急停补偿。

16、反冲补偿,也就是校准丝杠间隙。

17、参考点设定18、找零点时速度和方向设定。

19、偏移量设定20、搜索参考点方式选择21、从驱动器中读取绝对位置22、曲线设定,我这里没用曲线,没有生成曲线。

23、点'建议'自动分配地址。

24、组件25、映射显示26、完成,点击生成就完成了。

【智】S7-200SMART运动控制指令详解带你启程!大家好,我是微控小智,今天又跟大家见面了。

学习需要坚持,做技术亦是如此,厚积才能博发。

小智写的程序都是进行反复测试过的,可以放心跟着操作,有疑问的地方可以留言。

S7-200SMART运动控制指令由编程软件向导生成,运动控制指令有很多条构成,且每条指令都带有很多接口参数,要想使用这些指令,先要知道接口是什么意思,虽然帮助文章都有解释,但读懂帮助文件也很费劲,那么今天,小智就来给大家介绍一下常用的S7-200SMART运动控制指令。

S7-200SMART运动控制指令向导如下图所示:1.启用并初始化轴AXISx_CTRL子程序(控制)启用和初始化运动轴,方法是自动命令运动轴每CPU更改为RUN模式时加载组态/曲线表。

在项目中只对每条运动轴使用此子程序一次,并确保程序会在每次扫描时调用此子程序。

使用SM0.0(始终开启)作为EN参数的输入。

管脚含义:MODE:启用模块。

1=可发送命令;0=中止进行中的任何命令Done:完成标志位Error:错误代码(字节)C_Pos:轴的当前位置(绝对定位或者相对定位),工程单位:Real型数据;相对脉冲:DINT型数据C_Speed:轴的当前速度,Real型数据C_Dir:轴的当前方向(1=反向,0=正向)2.手动控制轴AXISx_MAN子例程(手动模式)将运动轴置为手动模式。

这允许电机按不同的速度运行,或沿正向或负向慢进。

在同一时间仅能启用RUN、JOG_P或JOG_N输入之一。

管脚含义:RUN:1=轴手动运行(速度和方向分别由Speed和Dir管脚控制)0=停止手动控制JOG_P:1=正转点动控制JOG_N:1=反转点动控制Speed:RUN运行时的目标速度,Real型数据Dir:RUN运行时的方向Error:错误代码(字节)C_Pos:轴当前位置(绝对定位或者相对定位),工程单位:Real型数据;相对脉冲:DINT型数据C_Speed:轴当前速度,Real型数据C_Dir:轴的当前方向(1=反向,0=正向)3.绝对或者相对定位AXISx_GOTO子程序命令运动轴转到所需位置。

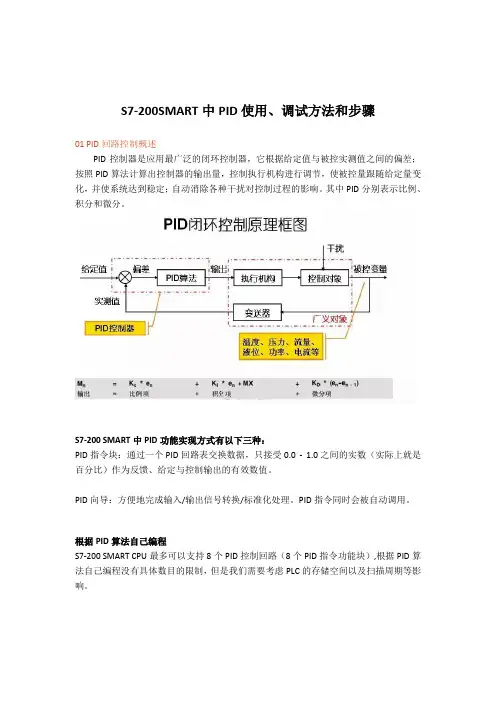

S7-200SMART中PID使用、调试方法和步骤01 PID回路控制概述PID控制器是应用最广泛的闭环控制器,它根据给定值与被控实测值之间的偏差;按照PID算法计算出控制器的输出量,控制执行机构进行调节,使被控量跟随给定量变化,并使系统达到稳定;自动消除各种干扰对控制过程的影响。

其中PID分别表示比例、积分和微分。

S7-200 SMART中PID功能实现方式有以下三种:PID指令块:通过一个PID回路表交换数据,只接受0.0 - 1.0之间的实数(实际上就是百分比)作为反馈、给定与控制输出的有效数值。

PID向导:方便地完成输入/输出信号转换/标准化处理。

PID指令同时会被自动调用。

根据PID算法自己编程S7-200 SMART CPU最多可以支持8个PID控制回路(8个PID指令功能块),根据PID算法自己编程没有具体数目的限制,但是我们需要考虑PLC的存储空间以及扫描周期等影响。

PID控制是负反馈闭环控制,能够抑制系统闭环内的各种因素所引起的扰动,使反馈跟随给定变化。

PID控制算法有几个关键的参数Kc(Gain,增益)Ti(积分时间常数),Td(微分时间常数)Ts(采样时间)在S7-200 SMART中PID功能是通过PID指令功能块实现。

通过定时(按照采样时间)执行PID功能块,按照PID运算规律,根据当时的给定、反馈、比例-积分-微分数据,计算出控制量。

由于PID可以控制温度、压力等等许多对象,它们各自都是由工程量表示,因此有一种通用的数据表示方法才能被PID功能块识别。

S7-200 SMART中的PID功能使用占调节范围的百分比的方法抽象地表示被控对象的数值大小。

在实际工程中,这个调节范围往往被认为与被控对象(反馈)的测量范围(量程)一致。

PID功能块只接受0.0 - 1.0之间的实数(实际上是0%--100%)作为反馈、给定与控制输出的有效数值,如果是直接使用PID功能块编程,必须保证数据在这个范围之内,否则会出错。

S7-200 SMART定时器指令概述及应用举例定时器S7-200 SMART指令提供了下述三种类型的定时器。

●接通延时定时器(TON):用于定时单个时间间隔。

●有记忆的接通延时定时器(TONR):用于累积多个定时时间间隔的时间值。

●断开延时定时器(TOF):用于在 OFF(或 FALSE)条件之后延长一定时间间隔,例如冷却电机的延时。

定时器号和分辨率定时器对时间间隔计数。

定时器的分辨率(时基)决定了每个时间间隔的长短。

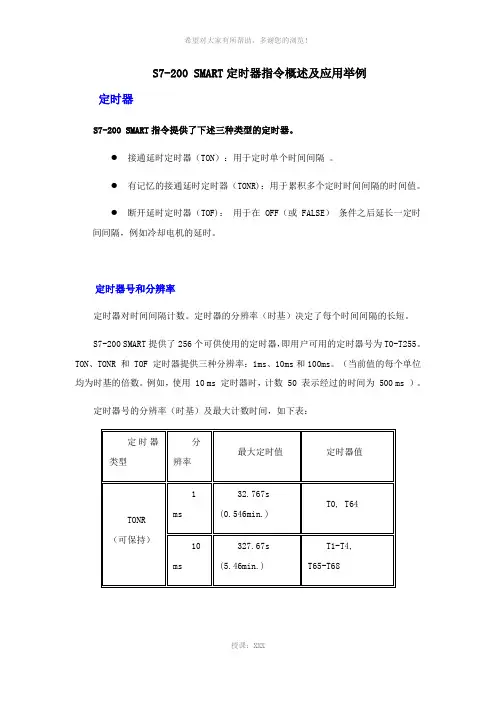

S7-200 SMART提供了256个可供使用的定时器,即用户可用的定时器号为T0-T255。

TON、TONR 和 TOF 定时器提供三种分辨率:1ms、10ms和100ms。

(当前值的每个单位均为时基的倍数。

例如,使用 10 ms 定时器时,计数 50 表示经过的时间为 500 ms )。

定时器号的分辨率(时基)及最大计数时间,如下表:表1. 定时器号和分辨率定时器号决定了定时器的分辨率(时基),并且分辨率在指令块上标出。

注意:同一个定时器编号不能同时用于 TON 和 TOF 定时器。

例如,不能同时使用 TON T32和 TOF T32。

不同分辨率的定时器按以下规律刷新:❖1ms:1ms分辨率的定时器,定时器位和当前值的更新不与扫描周期同步。

对于大于1ms的程序扫描周期,在一个扫描周期内,定时器位和当前值刷新多次。

❖10ms:10ms分辨率的定时器,定时器位和当前值在每个程序扫描周期的开始刷新。

定时器位和当前值在整个扫描周期过程中为常数。

在每个扫描周期的开始会将一个扫描累计的时间间隔加到定时器的当前值上。

❖100ms:100ms分辨率的定时器,定时器位和当前值在指令执行时刷新。

因此为了保证正确的定时值,要确保在一个程序扫描周期中,只执行一次100ms定时器指令。

注意:要确保最小时间间隔,请将预设值 (PV) 增大 1。

例如:使用 100 ms 定时器时,为确保最小时间间隔至少为 2100 ms,则将 PV 设置为22。

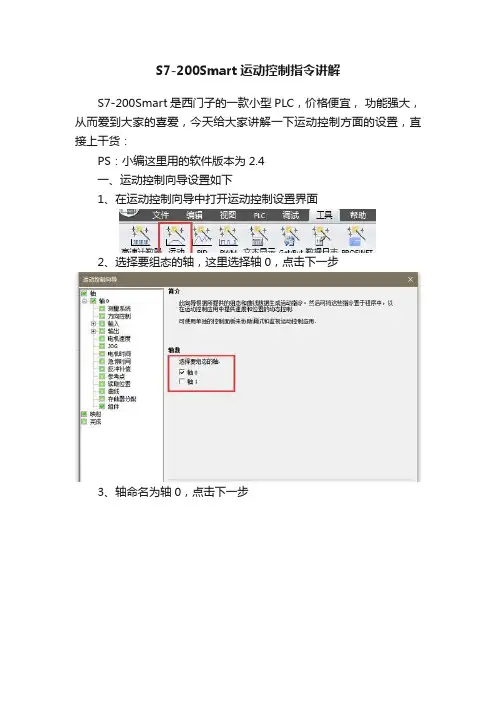

S7-200Smart运动控制指令讲解S7-200Smart是西门子的一款小型PLC,价格便宜,功能强大,从而爱到大家的喜爱,今天给大家讲解一下运动控制方面的设置,直接上干货:PS:小编这里用的软件版本为2.4一、运动控制向导设置如下1、在运动控制向导中打开运动控制设置界面2、选择要组态的轴,这里选择轴0,点击下一步3、轴命名为轴0,点击下一步4、测量系统设置,分别为选择测量系统:工程单位电机每转脉冲数:800(步进电机细分设置)测量单位:mm电机转动一圈进给(丝杠螺距):5.05、方向控制,这里是源型输出6、正向极限LMT+(非必选)7、反向极限LMT-(非必选)8、原点信号RPS(原点回归用)9、零点信号ZP,用伺服电机时选择这个,用步进电机时关闭此功能10、停止信号STP11、曲线中停止信号(非必选)12、使能输出13、启动速度14、点动速度15、加减速时间16、急停时间17、反冲补偿18、参考点功能(回原点用,必选)19、原点回归速度及方向设置20、偏移量设置21、原点回归方式设置,其中3、4项需要ZP点,需伺服电机用,这里我们选122、读取位置,需配合西门子伺服用,不选23、曲线,这里可以添加自定义的运动轨迹24、存储区为系统存储上面参数的地址,注意不要和其它地址冲突,这里选择VD1000开始25、自动生成的了函数,可以根据需要进行选择,这里全选26、IO映设表,前面选择的IO点27、最后一页,选择完成二、设置完成后,了例程中出现如下例程,这里就可以直接调用了。

三、刚才生成的子例程的功能如下,我们逐一进行讲解1、AXISx_CTRL 子例程(控制)启用和初始化运动轴,方法是自动命令运动轴每次 CPU 更改为 RUN 模式时加载组态/曲线表。

在您的项目中只对每条运动轴使用此子例程一次,并确保程序会在每次扫描时调用此子例程。

使用SM0.0(始终开启)作为EN 参数的输入。

2、AXISx_MAN 子例程(手动模式)将运动轴置为手动模式。

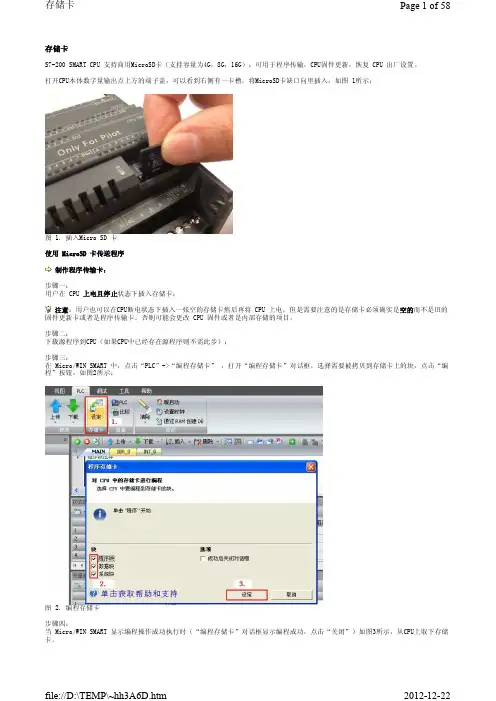

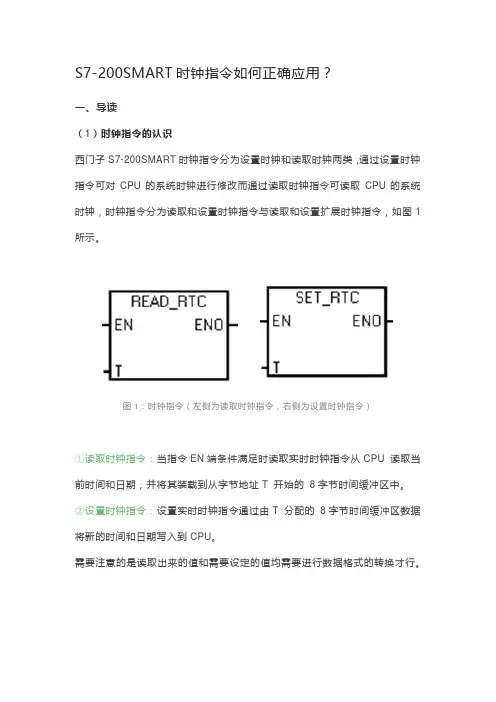

S7-200SMART时钟指令如何正确应用?一、导读(1)时钟指令的认识西门子S7-200SMART时钟指令分为设置时钟和读取时钟两类,通过设置时钟指令可对CPU的系统时钟进行修改而通过读取时钟指令可读取CPU的系统时钟,时钟指令分为读取和设置时钟指令与读取和设置扩展时钟指令,如图1所示。

图1:时钟指令(左侧为读取时钟指令,右侧为设置时钟指令)①读取时钟指令:当指令EN端条件满足时读取实时时钟指令从CPU 读取当前时间和日期,并将其装载到从字节地址T 开始的8字节时间缓冲区中。

②设置时钟指令:设置实时时钟指令通过由T 分配的8字节时间缓冲区数据将新的时间和日期写入到CPU。

需要注意的是读取出来的值和需要设定的值均需要进行数据格式的转换才行。

(2)时钟指令存储区格式说明所有日期和时间值必须采用BCD格式(BCD码通俗的说法是用16进制的形式来表示2进制数)分配(例如,16#12 代表2012年)。

00至99的BCD值范围可分配范围为2000至2099的年份;时间缓冲区如图2所示。

图2时钟指令的管脚T就是缓冲区的起始字节地址,可以由用户自由设置(在CPU 允许的V存储区范围内)。

如果设置T为VB10,那么读取时钟后,“年”的信息就会保存在VB10中,“月”保存在VB11中。

二、时钟指令应用接下来我们通过一个简单的应用示例来充分理解时钟指令;要求读取CPU实时时间显示在上位机上,同时还可以在上位机上设定CPU时间。

读取时间如图3所示。

图3:时钟读取调用时钟读取指令并以系统时钟SM0.5触发,由于读取出来的均是BCD码,因此需要通过转换指令进行转换过后才是最终的日期时间。

另外还需要进行时间的设定,由于我们需要在上位机上进行时间的设定,考虑到设定的数据格式依然是BCD码,但是上位机上通常使用的是十进制数,因此我们同样需要进行转换之后,再使用其设定地址的低字节进行传送至各个字节地址中,如图4所示。

图4:设定时钟三、结语通过本示例的分享,相信大家已经掌握了其基本的使用。

西门⼦S7-200SMARTPLC功能指令学习及实例分析01⼀、定时器1、S7-200 SMART CPU提供了接通延时定时器、(TON)、保持型接通延时定时器(TONR)、断开延时定时器(TOF)三种定时器。

2、定时器编号与分辨率3、定时器实例分析①接通延时定时器 TON②保持型接通延时定时器 TONR③断开延时定时器 TOF02⼆、计数器1、S7-200 SMART CPU提供了加计数器(CTU)、减计数器(CTD)、加减计数器(CTUD)三种计数器。

2、计数器实例分析①加计数器 CTU②减计数 CTD③加减计数器 CTUD03三、循环指令1、S7-200 SMART CPU提供了FOR-NEXT循环指令⽤于重复执⾏程序段。

每条FOR指令需要使⽤⼀条NEXT指令,FOR指令表⽰循环体的开始,NEXT指令表⽰循环体的结束。

FOR-NEXT循环指令循环嵌套深度可达8层。

2、循环指令⽰例分析通过调⽤FOR - NEXT 指令对VW100、VW102、......、VW108 5个INT变量进⾏求和,求和的结果存放到VW200中。

04四、移位和循环指令1、指令概览2、⽰例分析①移位指令和循环移位指令的⽰例分析②移位寄存器位指令综上所述,每当M0.0有⼀个上升沿到来时,从V200.4开始向⾼地址⽅向数的9个位会朝⾼地址⽅向移位,I0.0的状态会被送到V200.4中。

今天给⼤家推荐⼀个课程:主要为⼤家讲解各功能指令的使⽤、库指令的创建及使⽤、⼦程序、中断程序、间接寻址的使⽤等。

扫码⼆维码,⽴即试看西门⼦S7-200SMART功能指令应⽤课程介绍指令分为基本的指令应⽤,如“位逻辑指令,定时器何计数器指令”等,当在设计程序时,基本的位逻辑指令⽆法满⾜或⽐较⿇烦时,此时使⽤功能指令就可很⽅便的实现,另外我们也可⾃⼰通过使⽤“位逻辑指令及相应的功能指令”搭建成⼀些特定的功能块进⾏使⽤,该功能块可做成对应的库指令⽅便后续使⽤。