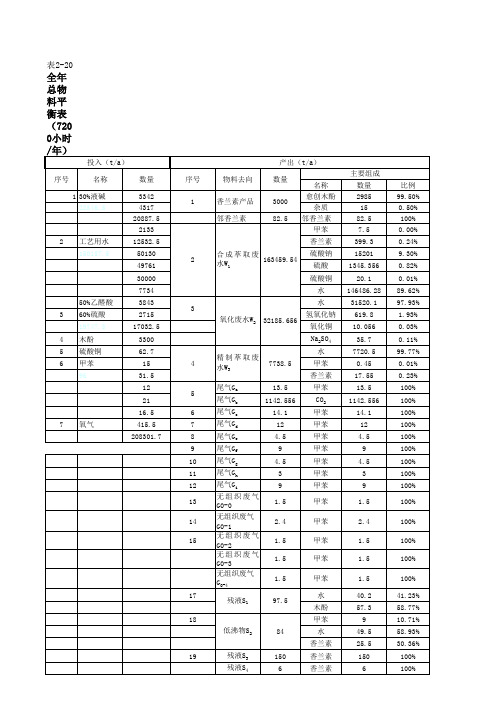

物料平衡表

- 格式:doc

- 大小:56.50 KB

- 文档页数:2

合金粉物料平衡表摘要:一、合金粉物料平衡表的概述二、合金粉物料平衡表的编制方法三、合金粉物料平衡表的应用领域四、合金粉物料平衡表的实用案例分析五、如何优化合金粉物料平衡表六、总结正文:一、合金粉物料平衡表的概述合金粉物料平衡表是一种重要的工业生产统计和管理工具,它用于记录和分析合金粉生产过程中的各种物料的流入和流出情况。

通过对合金粉物料平衡表的编制和分析,企业可以全面了解生产过程中的物料消耗、浪费和损失情况,从而为生产管理提供有力的数据支持。

二、合金粉物料平衡表的编制方法1.确定平衡范围:首先要明确合金粉物料平衡表所涉及的生产环节和物料种类,确保数据的准确性和完整性。

2.收集数据:根据平衡范围,收集各生产环节的物料流入、流出数据,包括原材料、合金粉、废料等。

3.整理数据:对收集到的数据进行整理,消除数据误差和重复,确保数据的准确性。

4.编制平衡表:根据整理好的数据,按照物料种类和生产环节,编制合金粉物料平衡表。

5.分析数据:对平衡表中的数据进行分析,找出物料消耗异常的环节,为生产改进提供依据。

三、合金粉物料平衡表的应用领域1.生产管理:通过对合金粉物料平衡表的分析,企业可以掌握生产过程中的物料消耗情况,合理调配资源,降低生产成本。

2.质量管理:合金粉物料平衡表可以帮助企业分析产品质量问题,找出生产过程中的潜在问题,提高产品质量。

3.设备管理:通过对合金粉物料平衡表的分析,可以评估设备运行状况,提前发现设备故障隐患,提高设备使用寿命。

4.环保管理:合金粉物料平衡表有助于企业监测生产过程中的废物排放和资源利用率,为企业实施环保措施提供数据支持。

四、合金粉物料平衡表的实用案例分析1.通过对比不同生产批次的合金粉物料平衡表,发现某一批次物料消耗异常,进而排查生产过程,找出原因并加以改进。

2.对合金粉物料平衡表进行长期跟踪,分析物料消耗的变化趋势,为企业制定合理的生产计划和物料储备策略提供依据。

3.通过对比不同生产线的合金粉物料平衡表,发现某一条生产线物料消耗较高,进而对生产线进行优化调整,降低生产成本。

物料平衡1.1物料衡算简化流程图及说明6、环己酮精馏塔;7、环己醇精馏塔;8、环己醇脱氢反应系统1.2物料衡算过程物料组成及相关参数:F0—含环己酮,环己醇,环己烷,轻质油,X油,其中酮醇比例为1:2(摩尔),X油与轻质油质量比为1.867D—含环己酮,环己醇,环己烷,轻质油。

D=5万吨/年,环己酮质量分数99.5%,环己醇质量分数为0.2%。

B—含环己醇,环己酮,X油。

M—含环己酮,环己醇,X油。

设定M=0.999B,M中环己醇质量分数为95%,环己酮质量分数为4.2%。

N —含X 油,环己醇。

设定N=0.001B ,X 中环己醇质量分数为5%。

R —含环己酮,环己醇。

X 油。

H —氢气。

1.2环己酮精馏系统衡算过程M 中的环己醇在脱氢反应系统中发生脱氢反应生成环己酮,反应方程式如下:D=5万吨/年=6313.131kg/h整个环己酮精馏系统做衡算可知F 0=D+N+H衡算时不考虑本反应的副反应所以平衡转化率为94.5%其中脱氢反应所放出的氢气的质量流量:0.018B =100.162.01×94.5%×95%×0.999B =H脱氢反应生成环己酮的质量流量为:0.8789B =100.1698.15×94.5%×95%×0.999BR 中环己醇的质量流量为:0.05219B =5.5%×95%×0.999BR 中环己酮的质量流量为:0.92B =4.2%×0.999B +0.879R 中X 油的质量流量为:0.00799B =0.8%×0.99B故0.0189B +6313.131=0.018B +0.001B +6313.131=H +N +D =F0 ①对环己醇做物料衡算可得0.90B 12.63=0.052B 5%×0.001B +95%×0.999B +0.2%D =1.2X ×F0--②对环己酮做物料衡算可得0.878B -6281.570.92B -4.2%×0.999B +99.5%×D =X F 0 ③将①②③联立可得h 6386.07kg/=F03859.1kg/h =B 45.31%=X 从而得到h 3855.24kg/=0.999B =M3.86kg/h =0.001B =N所以F0中的环己酮的质量分数为:45.31%F0中的环己醇的质量分数为:54.37%=1.2×45.31%环己烷与轻质油的质量分数为:0.198%=6386.070.2%×6313.131 X 油质量分数为:0.122%=0.198%-54.37%-45.31%-1轻质油的质量分数为:0.0653%=670.122%/1.8环己烷的质量分数为:0.1327%=0.0653%-0.198%可以得到环己酮精馏系统中F 0的组分及流量,如表1表1 物流F 0组分和流量环己醇 环己酮 环己烷 X 油 轻质油 总流量 摩尔流量(Kmol/h ) 34.6729.480.10.0360.0564.336质量流量(Kg/h )3472.232893.938.476.374.176386.071.3物料衡算结果1.3.1环己酮精馏塔环己酮精馏塔的塔顶产品即环己酮,产量为6313.131kg/h即5万吨/年,环己酮精馏塔的物料平衡见表2表2 环己酮精馏塔物料平衡组分质量流量(kg/h)质量分数(%)摩尔流量(Kmol/h)摩尔组成(%)进料环己酮6444.302 63.43 65.66 63.93 环己醇3673.64 36.16 36.68 35.72环己烷8.47 0.083 0.10 0.09737X油37.21 0.37 0.21 0.204轻质油 4.17 0.042 0.05 0.0487共计10159.322 100 102.7 100 塔顶出料环己酮6280.6185 99.5 63.99 99.58 环己烷8.47 0.083 0.10 0.156环己醇12.02 0.19 0.12 0.187轻质油 4.17 0.041 0.05 0.0778共计6313.131 100 64.26 100 塔釜出料环己醇3661.356 94.80 36.56 95.10 环己酮163.91 4.243 1.67 4.34X油37.21 0.96 0.21 0.55共计3862.97 100 38.44 100 1.3.2环己醇精馏塔环己酮精馏塔的塔釜出料作为环己醇精馏塔的进料,环己醇精馏塔的物料平衡见表3表3环己醇精馏塔物料平衡组分质量流量(kg/h)质量分数(%)摩尔流量(Kmol/h)摩尔组成(%)进料环己醇3661.356 94.80 36.56 95.10 环己酮163.91 4.243 1.67 4.34X油37.21 0.96 0.21 0.55共计3862.97 100 38.44 100塔顶出料环己醇3661.168 94.89 36.55 95.160 环己酮163.91 4.25 1.67 4.350X油33.254 0.862 0.188 0.489共计3858.332 100 38.418 100塔釜出料X油 3.892 95.39 0.022 10.476 环己醇0.188 4.61 0.00188 89.530共计 4.08 100 0.21 100 1.3.3环己醇脱氢反应系统环己醇精馏塔的塔顶出料作为环己醇脱氢反应器的进料。