步进电机接线方法以及步进电机电流设定问题

- 格式:doc

- 大小:23.50 KB

- 文档页数:2

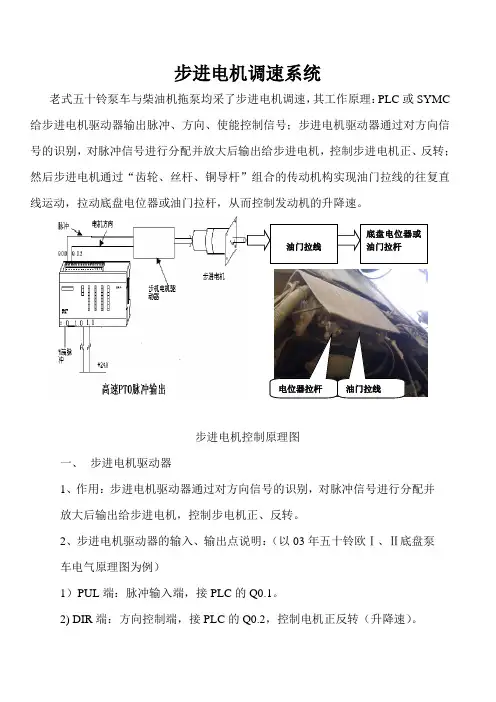

步进电机调速系统老式五十铃泵车与柴油机拖泵均采了步进电机调速,其工作原理:PLC 或SYMC 给步进电机驱动器输出脉冲、方向、使能控制信号;步进电机驱动器通过对方向信号的识别,对脉冲信号进行分配并放大后输出给步进电机,控制步进电机正、反转;然后步进电机通过“齿轮、丝杆、铜导杆”组合的传动机构实现油门拉线的往复直线运动,拉动底盘电位器或油门拉杆,从而控制发动机的升降速。

步进电机控制原理图一、 步进电机驱动器1、作用:步进电机驱动器通过对方向信号的识别,对脉冲信号进行分配并放大后输出给步进电机,控制步电机正、反转。

2、步进电机驱动器的输入、输出点说明:(以03年五十铃欧Ⅰ、Ⅱ底盘泵车电气原理图为例)1)PUL 端:脉冲输入端,接PLC 的Q0.1。

2) DIR 端:方向控制端,接PLC 的Q0.2,控制电机正反转(升降速)。

3) ENABLE :使能控制端,接PLC 的Q0.3。

Q0.3为高电平时,驱动器不工作;Q0.3为低电平时,驱动器工作;4)V+、GND 端:电源输入端,接DC24V 电源5)+5V 端:接地端。

6)A+、A-、B+、B-端:驱动器输出端,外接步进电机绕组。

图一3、步进电机驱动器电流设定,如图一,通过拔码开关将SW2、SW3拔到“ON”位置,其余拔码开关拔到“OFF”位置,将电流设定为2.1A;如果电流设定过小将带不动步进电机,设定过大将损坏步进电机。

注意:更换步进电机驱动器一定要先进行电流设定4、步进电机驱动器的输出电压状况:1)在待机状态:A+、A-、B+、B-各输出点对40#线的电压为DC7V左右。

2)在工作状态(升速或降速时):A+、A-、B+、B-各输出点对40#线的电压为DC24V3)如果步进电驱动器的输入信号、电源与接地端正常,而输出电压不对则为步进电驱动器损坏;如果步进电驱动器输出电压正确而步进电机不工作,则为步进电机损坏或线路断路故障。

4)损坏形式:步进电驱动器损坏一般为负荷过大或负载短路导致功放管损坏现象:检查步进电机和“齿轮、丝杆、铜导杆”组合的传动机构是否卡滞;外接A+、A-、B+、B-四根线对地电阻应为无穷大,“A+、A-”、“B+、B-”之间的电阻都应为2欧左右。

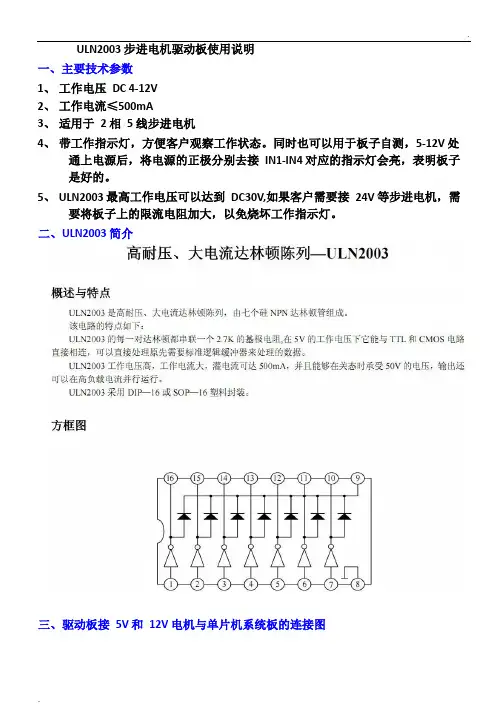

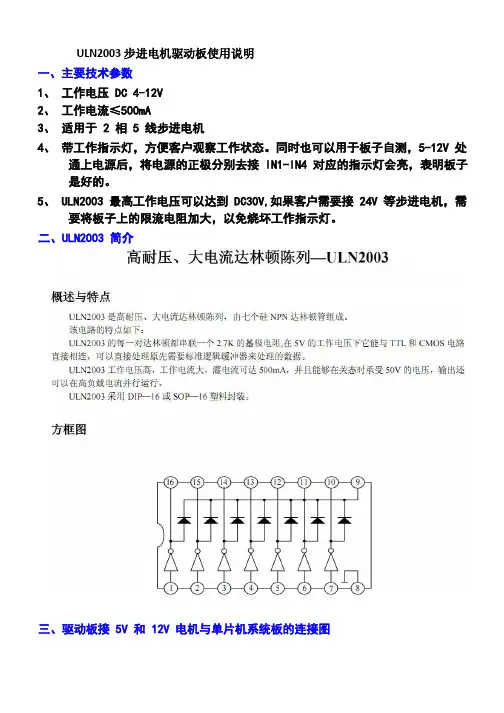

ULN2003 步进电机驱动板使用说明一、主要技术参数1、工作电压DC 4-12V2、工作电流≤500mA3、适用于2 相5 线步进电机4、带工作指示灯,方便客户观察工作状态。

同时也可以用于板子自测,5-12V 处通上电源后,将电源的正极分别去接IN1-IN4 对应的指示灯会亮,表明板子是好的。

5、ULN2003 最高工作电压可以达到DC30V,如果客户需要接24V 等步进电机,需要将板子上的限流电阻加大,以免烧坏工作指示灯。

二、ULN2003 简介三、驱动板接5V 和12V 电机与单片机系统板的连接图四、步进电机工作方式电机可以使用单四拍、双四拍和八拍方式驱动4.1 单四拍: A-B-C-D(0001、0010、0100、1000)#include <reg52.h>unsigned char code F_Rotation[4]={0x01,0x02,0x01,0x08};//正转表格 unsigned char code B_Rotation[4]={0x08,0x04,0x02,0x01};//反转表格while(--i);}main(){unsigned char i; while(1){for(i=0;i<4;i++) //4 相 {P1=F_Rotation[i]; //输出对应的相可以自行换成反转表格Delay(500); //改变这个参数可以调整电机转速}}}4.2 双四拍:AB-BC-CD-DA(0011、0110、1100、1001)#include <reg52.h> unsigned char code F_Rotation[4]={0x03,0x05,0x0D,0x09};//正转表格 unsigned char code B_Rotation[4]={0x09,0x0D,0x05,0x03};//反转表格void Delay(unsigned int i)//延时{while(--i);}main(){unsigned char i; while(1){for(i=0;i<4;i++) //4 相 {P1=F_Rotation[i]; //输出对应的相可以自行换成反转表格Delay(500); //改变这个参数可以调整电机转速}}}4.3 八拍方式:A-AB-B-BC-C-CD-D-DA(0001、0011、0010、0110、0100、1100、1000、1001)#include <reg52.h>sbit key=P2^0; //按键控制步进电机的方向//八拍方式驱动,顺序为A AB B BC C CD D DAunsigned char code clockWise[]={0x01,0x03,0x02,0x06,0x04,0x0c,0x08,0x0d};while(--i);}void main(){unsigned char i;while(1){for(i=0;i<8;i++){if(key) //按键未按下,正转{P0=clockWise[i];Delay(500);}else //按键按下,反转{P0=clockWise[8-i];Delay(500);}}}。

步进电机调试驱动器设置与步进角度调整步进电机是一种常用的电机类型,广泛应用于各种自动化设备和机械系统中。

在使用步进电机时,我们需要进行步进电机的调试、驱动器设置以及步进角度的调整。

本文将详细介绍这些方面的内容以及相应的操作步骤。

一、步进电机调试步进电机调试是为了确保电机正常工作,并且能够按照要求准确地运动。

步进电机调试的主要步骤如下:1. 连接电机和驱动器:根据电机和驱动器的接线图,将步进电机与驱动器正确连接。

2. 设置驱动器参数:根据步进电机和驱动器的规格参数,对驱动器的一些参数进行设置。

如电流、细分、加速度等。

3. 调试控制信号:连接控制器和驱动器,通过控制信号来控制步进电机的运动。

4. 运动测试:通过控制器发送指令,检查步进电机是否按照预期进行旋转或运动。

5. 调整参数:根据测试结果,逐步调整驱动器的参数,直至步进电机能够稳定工作。

二、驱动器设置驱动器是控制步进电机运动的关键设备,正确的驱动器设置可以确保步进电机的正常运行。

下面是一些常见的驱动器设置内容:1. 电流设置:根据步进电机的额定电流和电机负载的情况,设置驱动器的电流。

过大的电流会导致电机发热,过小的电流则会导致电机无法正常运转。

2. 细分设置:细分是指将电机的旋转角度分为若干小份,使电机的运动更加平滑。

根据应用的要求,设置驱动器的细分参数,一般细分设置越大,电机的分辨率越高,但是会增加驱动器的计算和处理压力。

3. 加速度设置:根据步进电机的工作环境和应用要求,设置驱动器的加速度参数。

加速度设置的好坏直接影响到电机的运动质量,合理的加速度能够提高步进电机的定位精度和运动速度。

4. 步进角度设置:步进电机的步进角度是电机一次运动所转过的角度。

根据步进电机的型号和应用需求,设置驱动器的步进角度参数。

步进角度设置不当会导致电机无法准确运动或者定位失效。

三、步进角度调整步进电机的步进角度是其最基本的特性之一,一旦步进角度设置不准确,将会影响到电机的运动和定位。

L298N步进电机驱动器使用说明L298N步进电机驱动器是一款广泛应用于步进电机控制的驱动器模块。

它采用双向电机驱动桥芯片L298N,可以提供高电流和高电压的驱动能力,适用于同步马达和双向直流电动机的控制。

以下是L298N步进电机驱动器的使用说明。

一、硬件连接1. 将L298N模块与Arduino主控板连接。

将L298N模块的5V和GND引脚分别连接到Arduino的5V和GND引脚。

2.将步进电机的4根线分别连接到L298N模块的输出端子A、A-、B和B-。

相应的线连接方式为:步进电机的A相线连接到L298N模块的A端子,A-相线连接到A-端子,B相线连接到B端子,B-相线连接到B-端子。

二、编码下面是一个简单的Arduino代码示例,用于控制步进电机的运动。

代码将使步进电机按指定的方向和速度旋转。

```cpp#include <Stepper.h>//设定步进电机的步数和引脚const int stepsPerRevolution = 200;Stepper myStepper(stepsPerRevolution, 8, 9, 10, 11);void setu//设置步进电机的速度myStepper.setSpeed(60);void loo//顺时针旋转一圈myStepper.step(stepsPerRevolution);delay(1000);//逆时针旋转一圈myStepper.step(-stepsPerRevolution);delay(1000);```三、常见问题解答1.如何改变步进电机的转向?需要根据具体的控制电路和驱动器设计,通过修改引脚的输出顺序或改变控制信号的频率来改变步进电机的转向。

2.怎样确定步进电机的旋转速度?可以使用`myStepper.setSpeed(speed)`函数设置步进电机的转速,其中speed的单位是步/分钟。

具体的速度可以通过试验和调节来确定。

8线步进电机接线图图解KincoCM880A步进驱动器使用指南A.先用万用表测量8个引线之间的电阻,可判断出4组线圈引线;B.由于只接1、6,2、8或1、6,7、4二个线圈电机也能正常转动,所以,在4个线圈中任选2个,接在驱动器上;如果电机不转,说明这2组线圈是A相线圈;另外2个线圈是B相的2个线圈;如果电机转动,说明这2个线圈一个是A相,一个是B相线圈;C.接2组线圈让电机转动后,再从剩下的2个线圈中任选一个线圈,串联在A相线圈上;如果步进电机正常转动了,说明该线圈是A相的另一个线圈;如果电机不转,将这个线圈的正负对调后再试一次,如果电机还不转,说明该线圈是B相的另一个线圈;D.用上述同样方法,可以确定后一个线圈的极性。

步进电机接线图,8线步进电机接线图图解步进电机是将电脉冲信号转变为角位移或线位移的开环控制元件。

在非超载的情况下,电机的转速、停止的位置只取决于脉冲信号的频率和脉冲数,而不受负载变化的影响,即给电机加一个脉冲信号,电机则转过一个步距角。

步进电机是将电脉冲信号转变为角位移或线位移的开环控制电机,是现代数字程序控制系统中的主要执行元件,应用极为广泛。

在非超载的情况下,电机的转速、停止的位置只取决于脉冲信号的频率和脉冲数,而不受负载变化的影响,当步进驱动器接收到一个脉冲信号,它就驱动步进电机按设定的方向转动一个固定的角度,称为“步距角”,它的旋转是以固定的角度一步一步运行的。

可以通过控制脉冲个数来控制角位移量,从而达到准确定位的目的;同时可以通过控制脉冲频率来控制电机转动的速度和加速度,从而达到调速的目的。

KincoCM880A步进驱动器使用指南工作原理通常电机的转子为永磁体,当电流流过定子绕组时,定子绕组产生一矢量磁场。

该磁场会带动转子旋转一角度,使得转子的一对磁场方向与定子的磁场方向一致。

当定子的矢量磁场旋转一个角度。

转子也随着该磁场转一个角度。

每输入一个电脉冲,电动机转动一个角度前进一步。

步进电机的使用流程1. 准备工作在开始使用步进电机之前,我们需要进行一些准备工作,确保我们能够顺利地使用步进电机。

•确定步进电机的型号和规格•确定步进电机的电源和控制系统•准备相应的驱动器和控制器•确保工作环境安全可靠2. 连接步进电机系统在连接步进电机系统之前,请确保已经阅读并理解相关的使用手册和技术说明书。

1.将步进电机连接到驱动器–根据步进电机的型号和规格,确定正确的连接方式,并将驱动器连接到步进电机上。

–确保连接正确并牢固。

2.连接驱动器和控制器–将驱动器通过正确的接口连接到控制器上。

–确保连接正确并牢固。

3.连接电源和控制系统–将电源接线连接到步进电机系统的电源输入端口。

–将控制系统的接口与电源和驱动器连接,确保连接正确并牢固。

3. 设置步进电机参数在开始使用步进电机之前,需要设置一些参数,以确保步进电机能够正常工作。

1.设置步进电机的分辨率–根据步进电机的型号和规格,设置步进电机的分辨率。

–分辨率决定了步进电机每一步的角度大小。

2.设置步进电机的运行模式–根据实际需求,设置步进电机的运行模式,可以是全步进模式或半步进模式。

–全步进模式提供较高的转速和较低的扭矩,适用于高速运动。

–半步进模式提供较低的转速和较高的扭矩,适用于高精度位置控制。

3.设置步进电机的驱动电流–根据步进电机的额定电流和使用条件,设置步进电机的驱动电流。

–驱动电流过高可能会导致步进电机过热,而驱动电流过低可能会导致步进电机无法输出足够的力矩。

4. 控制步进电机运动设置完成步进电机的参数后,可以开始控制步进电机的运动。

1.编写控制程序–使用合适的编程语言(如C、Python等)编写步进电机的控制程序。

–根据实际需求,编写相应的运动控制算法,实现步进电机的位置控制、速度控制等功能。

2.调试控制程序–运行控制程序,观察步进电机的运动情况。

–如有需要,调整控制程序中的参数,以达到预期的运动效果。

3.监测步进电机状态–在步进电机运动过程中,定期监测步进电机的状态,如温度、电流等参数。

ULN2003 步进电机驱动板使用说明一、主要技术参数1、工作电压 DC 4-12V2、工作电流≤500mA3、适用于 2 相 5 线步进电机4、带工作指示灯,方便客户观察工作状态。

同时也可以用于板子自测,5-12V 处通上电源后,将电源的正极分别去接 IN1-IN4 对应的指示灯会亮,表明板子是好的。

5、 ULN2003 最高工作电压可以达到 DC30V,如果客户需要接 24V 等步进电机,需要将板子上的限流电阻加大,以免烧坏工作指示灯。

二、ULN2003 简介三、驱动板接 5V 和 12V 电机与单片机系统板的连接图四、步进电机工作方式电机可以使用单四拍、双四拍和八拍方式驱动4.1 单四拍: A-B-C-D(0001、0010、0100、1000)#include <reg52.h>unsigned char code F_Rotation[4]={0x01,0x02,0x01,0x08};//正转表格 unsigned char code B_Rotation[4]={0x08,0x04,0x02,0x01};//反转表格void Delay(unsigned int i)//延时{while(--i);}main(){unsigned char i;while(1){for(i=0;i<4;i++)//4 相 {P1=F_Rotation[i]; //输出对应的相可以自行换成反转表格Delay(500); //改变这个参数可以调整电机转速}}}4.2 双四拍:AB-BC-CD-DA(0011、0110、1100、1001)#include <reg52.h> unsigned char codeF_Rotation[4]={0x03,0x05,0x0D,0x09};//正转表格 unsigned char code B_Rotation[4]={0x09,0x0D,0x05,0x03};//反转表格void Delay(unsigned int i)//延时{while(--i);}main(){unsigned char i;while(1){for(i=0;i<4;i++)//4 相 {P1=F_Rotation[i]; //输出对应的相可以自行换成反转表格Delay(500); //改变这个参数可以调整电机转速}}}4.3 八拍方式:A-AB-B-BC-C-CD-D-DA(0001、0011、0010、0110、0100、1100、1000、1001)#include <reg52.h>sbit key=P2^0; //按键控制步进电机的方向//八拍方式驱动,顺序为 A AB B BC C CD D DAunsigned char code clockWise[]={0x01,0x03,0x02,0x06,0x04,0x0c,0x08,0x0d};void Delay(unsigned int i)//延时{while(--i);}void main(){unsigned char i;while(1){for(i=0;i<8;i++){if(key) //按键未按下,正转{P0=clockWise[i];Delay(500);}else //按键按下,反转{P0=clockWise[8-i];Delay(500);}}}(资料素材和资料部分来自网络,供参考。

步进驱动器与电机接线心得步进驱动器与电机接线心得步进驱动器与电机接线心得最近自己总结的接线心得,现与各位同行分享:有好多用户在使用两相步进电机时发现步进电机的转矩小,或达不到额定标称的转矩值,只好加大步进电机的尺寸和标称电流,以满足动力要求。

其实有的时候并不是电机的问题,而是在步进电机选择或驱动器工作电流的设定上有不妥之处,没有发挥出步进电机的最大效率。

首先,从驱动器方面考虑,目前大多数两相步进电机的驱动器是采用全桥输出(双极驱动)的四线接法,如果两相步进电机也是四线的,驱动器按照电机的标称电流设定,应该说是正确的,而且效率最高,输出转矩能够达到最大值。

目前,新生产的步进电机大多是这种形式的。

而有的用户大多是买的不是我们配套的步进电机,多是两相六线制的(四组两对串联线圈,每对有中心抽头),还有少量八线制的(四组两对独立线圈)。

是两相六线制步进电机有两种接法,第一种是舍弃中心抽头接两端,实际就是将每组的两个相线圈串联起来使用,电机堵转矩大和效率高些,但是高速性能差。

第二种是接中心抽头和一端,这种接法电机高速性能好些,但是每相有一组线圈空闲,堵转矩小和效率低些。

而有的是采用第一种接线方法。

这就出现一个问题,两相驱动器的电流到底应该设置多大正确,一般还都是按电机标称电流值来设定,这就出现了前面提到的电机效率问题。

一般步进电机标注的电流是相电流(或电阻),就是每组线圈的电流值(或电阻),如果两相六线制步进电机采用第一种接法,相当于将两组线圈串联起来,那么其每相电阻加大,额定工作电流减小,即使驱动器设置成标称电流也达不到各相的额定输出值。

所以在选用驱动器和步进电机时出现电流匹配问题。

按照我想的正确的方法是应将驱动器的输出电流设定为步进电机额定相电流的0.7倍(也不是通常认为串联起来的电流减半)。

举例,比如一个带中心抽头的两相步进电机,标称电流是3A,驱动器电流应该设定为3*0.7=2.1A。

所以就出现你尽管选了3A的步进电机,实际上它的功率相当于两相四线制的2.1A步进电机。

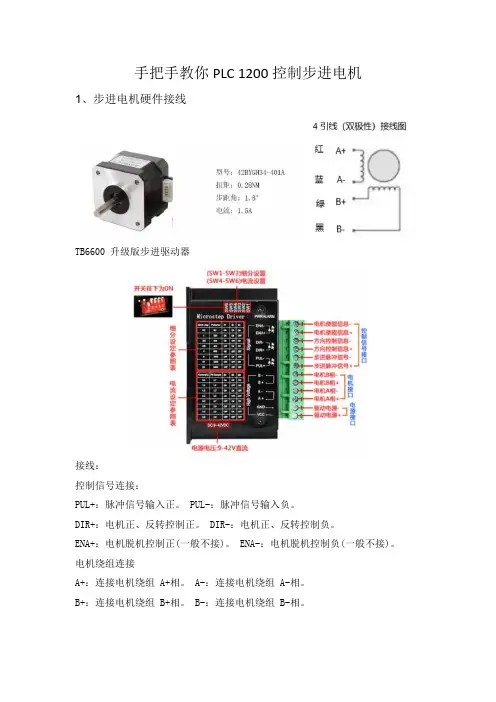

手把手教你PLC 1200控制步进电机1、步进电机硬件接线TB6600 升级版步进驱动器接线:控制信号连接:PUL+:脉冲信号输入正。

PUL-:脉冲信号输入负。

DIR+:电机正、反转控制正。

DIR-:电机正、反转控制负。

ENA+:电机脱机控制正(一般不接)。

ENA-:电机脱机控制负(一般不接)。

电机绕组连接A+:连接电机绕组 A+相。

A-:连接电机绕组 A-相。

B+:连接电机绕组 B+相。

B-:连接电机绕组 B-相。

备注:可以四根线两两短接,短接以后用手转动步进电机有阻力的为一组,另外一个有阻力的为另外一组,只要保证两两为一组即可,谁是 A,谁是 B 不影响,谁是+ 谁是-都没有关系,这样只会影响电机旋转的方向;电源电压连接:VCC:电源正端“+” GND:电源负端“-”细分设置:电流设置:接线图2、步进电机组态调试(1)双击TIA Portal V16软件(2)创建新项目:选择启动——创建新项目——修改项目名称、路径——创建(3)添加新设备:选择设备与网络——添加新设备——控制器——SIMATIC S7-1200——CPU——6ES7 2XX-——选择相应版本——添加(4)出现如下界面,点击步骤2获取按键,选择PG/PC接口类型、接口(接口为电脑的网卡)——点击步骤4开始搜索——出现步骤5 PLC_1——点击步骤6检测按键(5)出现步骤1 PLC界面,点击步骤2属性,修改PLC IP地址——点击步骤5脉冲发生器——选择勾选步骤6、步骤8——在步骤9位置出现脉冲输出Q0.0、方向输出Q0.1(6)在项目左侧,选择步骤1工艺对象—新增对象,步骤2运动控制下轴“TO_Axis_PTO”—点击确定(7)在轴组态常规窗口,脉冲发生器选择步骤5“Pulse_1”,显示步骤6内容(8)在扩展参数部分,电机每转脉冲数400(根据步进电机驱动器1.2.3位拨码开关的设置确定),电机每转的负载位移2mm(根据步进电机丝杠导程确定)(9)在位置限制部分,选择步骤8启用硬件限位开关,硬件下限位I0.2高电平、硬件上限位I0.4高电平(上下硬件限位根据实际PLC接线确定),步骤11速度限值的单位选择mm/S,显示步骤12内容(10)在回原点部分,步骤13归位开关选择I0.3高电平(根据PLC 硬件接线确定),选择步骤14“允许硬限位开关处自动反转”,步骤15修改接近速度、回原点速度5mm/S,然后在步骤16位置显示所有参数设置成功(11)选择步骤1 PLC,右键编译—硬件(完全重建),点击步骤4下载—步骤5装载—完成(12)选择步骤6调试,点击激活—启用,根据步骤9点动、定位、回原点命令进行步骤10调试3、步进电机程序设计(1)新建程序数据块和变量,添加以下变量(2)双击主函数main,插入控制指令。

步进驱动器接线图

步进驱动器

步进电机驱动器是一种将电脉冲转化为角位移的执行机构。

当步进驱动器接收到一个脉冲信号,它就驱动步进电机按设定的方向转动一个固定的角度(称为“步距角”),它的旋转是以固定的角度一步一步运行的。

可以通过控制脉冲个数来控制角位移量,从而达到准确定位的目的;同时可以通过控制脉冲频率来控制电机转动的速度和加速度,从而达到调速和定位的目的。

步进驱动器接线图

1、共阳极接法,共阴检接法和差分方式接法。

步进电机接线方法以及步进电机电流设

定问题

步进电机接线方法以及步进电机电流设定问题

步进电机接线方法是一种能将数字输入脉冲转换成旋转或直线增量运动的电磁

执行元件。每输入一个脉冲电机转轴步进一个步距角增量。

电机

总的回转角与输入脉冲数成正比例,相应的转速取决于输入脉冲频率。步

进电机接线方法是机电一体化产品中关键部件之一,通常被用作定位控制和定速

控制。

步进电机惯量低、定位精度高、无累积误差、控制简单等特点。步进电机接线

方法广泛应用于机电一体化产品中,如:数控机床、包装机械、计算机外围设备、

复印机、传真机等。

选择步进电机时,首先要保证步进电机的输出功率大于负载所需的功率。步进

电机接线方法而在选用功率步进电机时,首先要计算机械系统的负载转矩,电机

的矩频特性能满足机械负载并有一定的余量保证其运行可。

步进电机接线方法在实际工作过程中,各种频率下的负载力矩必须在矩频特性

曲线的范围内。一般地说最大静力矩Mjmax大的电机,负载力矩大。

选择步进电机时,应使步距角和机械系统匹配,这样可以得到机床所需的脉冲

当量。步进电机接线方法在机械传动过程中为了使得有更小的脉冲当量,一是可

以改变丝杆的导程,二是可以通过步进电机的细分驱动来完成。

步进电机接线方法细分只能改变其分辨率,不改变其精度。精度是由电机的固

有特性所决定。

选择功率步进电机时,应当估算机械负载的负载惯量和机床要求的启动频率,

使之与步进电机的惯性频率特性相匹配还有一定的余量,使之最高速连续工作频

率能满足机床快速移动的需要。 步进电机接线方法选择步进电机需要进行以下

计算: (1)计算齿轮的减速比 根据所要求脉冲当量,齿轮减速比i计算如下:

i=(φ.S)/(360.Δ) (1-1) 式中φ ---步进电机的步距角(o/脉冲) S ---丝

杆螺距(mm) Δ---(mm/脉冲) (2)计算工作台,丝杆以及齿轮折算至电机轴

上的惯量Jt。

Jt=J1 (1/i2) (1-2) 式中Jt ---折算至电机轴上的惯量(Kg.cm.s2) J1、

J2 ---齿轮惯量(Kg.cm.s2) Js ----丝杆惯量(Kg.cm.s2) W---工作台重量(N)

S ---丝杆螺距(cm) (3)计算电机输出的总力矩M M=Ma Mf Mt (1-3) Ma=

(Jm Jt).n/T×1.02×10ˉ2 (1-4) 式中Ma ---电机启动加速力矩(N.m) Jm、

Jt---电机自身惯量与负载惯量(Kg.cm.s2) n---电机所需达到的转速(r/min)

T---电机升速时间(s) Mf=(u.W.s)/(2πηi)×10ˉ2 (1-5) Mf---导轨摩擦

折算至电机的转矩(N.m) u---摩擦系数 η---传递效率

Mt=(Pt.s)/(2πηi)×10ˉ2 (1-6) Mt---切削力折算至电机力矩(N.m) Pt---

最大切削力(N) (4)负载起动频率估算。步进电机接线方法的数控系统控制

电机

的启动频率与负载转矩和惯量有很大关系,其估算公式为 fq=fq0 1/2 (1-7)

式中fq---带载起动频率(Hz) fq0---空载起动频率 Ml---起动频率下由矩频

特性决定的电机输出力矩(N.m) 若负载参数无法精确确定,则可按fq=1/2fq0

进行估算. (5)运行的最高频率与升速时间的计算。

步进电机接线方法由于电机的输出力矩随着频率的升高而下降,因此在最高频

率 时,由矩频特性的输出力矩应能驱动负载,并留有足够的余量。 (6)负载

力矩和最大静力矩Mmax。

负载力矩可按式(1-5)和式(1-6)计算,电机在最大进给速度时,步进

电机

接线方法由矩频特性决定的电机输出力矩要大于Mf与Mt之和,并留有余量。