工业结晶-精选

- 格式:ppt

- 大小:1.14 MB

- 文档页数:71

工业级丙烯酸重结晶的精制工艺流程英文回答:Crystallization is a commonly used method for purifying industrial-grade acrylic acid. The refining process involves several steps to ensure the highest level of purity. Here, I will outline the general process for the heavy crystallization of acrylic acid.1. Dissolution: The first step is to dissolve the crude acrylic acid in a suitable solvent, such as water or an organic solvent like ethyl acetate. This creates a solution that can be easily manipulated during the subsequent steps.2. Cooling: The solution is then cooled slowly to allow the formation of crystals. The cooling rate is crucial to control the crystal size and purity. A slow cooling rate helps to promote the growth of larger, more pure crystals.3. Filtration: Once the crystals have formed, thesolution is filtered to separate the solid crystals from the liquid. This step removes impurities and unwanted by-products.4. Washing: The filtered crystals are then washed witha suitable solvent to remove any remaining impurities. This step further enhances the purity of the acrylic acid crystals.5. Drying: After washing, the crystals are dried to remove any residual solvent. This can be done through various methods, such as air drying or using a vacuum oven. The drying process ensures that the final product is in a solid, dry form.6. Packaging: Finally, the purified acrylic acid crystals are packaged in suitable containers for storage and distribution.It is important to note that the specific parameters and conditions for each step may vary depending on the desired level of purity and the equipment available.Additionally, it is common to perform multiple cycles of crystallization to further improve the purity of theacrylic acid.中文回答:丙烯酸重结晶是一种常用的工业级丙烯酸精制方法。

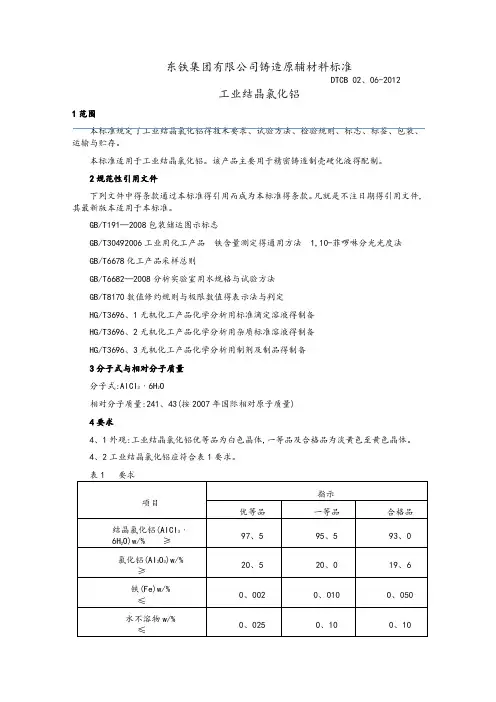

东铁集团有限公司铸造原辅材料标准DTCB 02、06-2012工业结晶氯化铝1范围本标准规定了工业结晶氯化铝得技术要求、试验方法、检验规则、标志、标签、包装、运输与贮存。

本标准适用于工业结晶氯化铝。

该产品主要用于精密铸造制壳硬化液得配制。

2规范性引用文件下列文件中得条款通过本标准得引用而成为本标准得条款。

凡就是不注日期得引用文件,其最新版本适用于本标准。

GB/T191—2008包装储运图示标志GB/T30492006工业用化工产品铁含量测定得通用方法 1,10-菲啰啉分光光度法GB/T6678化工产品采样总则GB/T6682—2008分析实验室用水规格与试验方法GB/T8170数值修约规则与极限数值得表示法与判定HG/T3696、1无机化工产品化学分析用标准滴定溶液得制备HG/T3696、2无机化工产品化学分析用杂质标准溶液得制备HG/T3696、3无机化工产品化学分析用制剂及制品得制备3分子式与相对分子质量分子式:AICI3﹒6H2O相对分子质量:241、43(按2007年国际相对原子质量)4要求4、1外观:工业结晶氯化铝优等品为白色晶体,一等品及合格品为淡黄色至黄色晶体。

4、2工业结晶氯化铝应符合表1要求。

5试验方法5、1安全提示本试验方法中使用得部分试剂具有腐蚀性,操作时须小心谨慎!如溅到皮肤上应立即用水冲洗,严重者应立即就医。

5、2一般规定本标准所用得试剂与水,在没有注明其她要求时,均指分析纯试剂与GB/T6682—2008中规定得三级水或质量相当得水。

试验中所用得标准滴定溶液、杂质标准溶液、制剂与制品,在没有注明其她规定时,均按HG/T3696、1、HG/T3696、2与HG/T3696、3得规定制备。

5、3外观体验在自然光下,用目视法判定外观。

5、4结晶氯化铝含量得测定5、4、1方法提要试样中得铝与已知过量得乙二胺四乙酸二钠反应,生成配合物。

在pH值约为6时,以二甲酚橙为指示剂,用锌标准滴定溶液定过量得乙二胺四乙酸二钠。

工业结晶方法的分类溶液结晶是指晶体从溶液中析出的过程。

对于工业结晶按照结晶过程中过饱和度形成的方式,可将溶液结晶分为两大类:移除局部溶剂的结晶和不移除溶剂的结晶。

(1) 不移除溶剂的结晶不移除溶剂的结晶称冷却结晶法,它根本上不去除溶剂,溶液的过饱和度系籍助冷却获得,故适用于溶解度随温度降低而显著下降的物系。

(2) 移除局部溶剂的结晶法按照具体操作的情况,此法又可分为蒸发结晶法和真空冷却结晶法。

蒸发结晶是使溶液在常压(沸点温度下)或减压(低于正常沸点)下蒸发,局部溶剂汽化,从而获得过饱和溶液。

此法适用于溶解度随温度变化不大的物系,例如NaCl及无水硫酸钠等;真空冷却结晶是使溶液在较高真空度下绝热闪蒸的方法。

在这种方法中,溶液经历的是绝热等焓过程,在局部溶剂被蒸发的同时,溶液亦被冷却。

因此,此法实质上兼有蒸发结晶和冷却结晶共有的特点,适用于具有中等溶解度物系的结晶。

此外,也可按照操作连续与否,将结晶操作分为间歇式和连续式,或按有无搅拌分为搅拌式和无搅拌式等。

常见的工业结晶器一、冷却结晶器间接换热釜式冷却结晶器是目前应用最广泛的一类冷却结晶器。

冷却结晶器根据其冷却形式又分为循环冷却式和外循环冷却式结晶器。

空气冷却式结晶器是一种最简单的敞开型结晶器,靠顶部较大的敞开液面以及器壁与空气间的换热,以降低自身温度从而到达冷却析出结晶的目的,并不加晶种,也不搅拌,不用任何方法控制冷却速率及晶核的形成和晶体的生长。

冷却结晶过程所需冷量由夹套或外部换热器提供。

1、循环冷却式结晶器循环式冷却结晶器其冷却剂与溶剂通过结晶器的夹套进展热交换。

这种设备由于换热器的换热面积受结晶器的限制,其换热器量不大。

2、外循环冷却式结晶器外循环式冷却结晶器,其冷却剂与溶液通过结晶器外部的冷却器进展热交换。

这种设备的换热面积不受结晶器的限制,传热系数较大,易实现连续操作。

二、蒸发结晶器蒸发结晶器与用于溶液浓缩的普通蒸发器在设备构造及操作上完全一样。

工业结晶1. 引言结晶过程是一个复杂的相间质量与能量传递过程,其推动力主要来自于结晶多相体系在热力学上的非平衡特性[1,2]。

结晶体系的固液相平衡数据不仅是选择结晶精制过程溶剂体系和结晶方式的依据,而且是决定结晶过程最大生产能力和理论收率的关键因素,因此,结晶热力学研究是整个结晶过程研究和工艺优化的基础。

2. 溶解度和介稳区液固平衡(LSE)亦常称固液平衡,它分为两类,一是固体在溶剂中的溶解度,其特点是固体与溶剂的熔点迥异,一般以溶解度表示;二是熔点比较接近物质间的熔化平衡,无所谓溶剂,也不存在溶解度的概念[3]。

一般情况下,溶质与溶剂的熔点相差悬殊,所以通常意义下讨论的影响结晶过程的热力学问题就是第一种情况---溶解度。

2.1 溶解度固液相平衡的主要数据是固体在液体中的溶解度。

准确的溶解度数据在结晶过程的开发、设计和操作中是极为重要的。

众所周知,溶解度是指一定的温度和压力下,在100g溶剂中所能溶解溶质最大的克数。

常压下,溶解度曲线是随温度变化的一条特定的曲线。

这是常识性的知识,这里不再赘述。

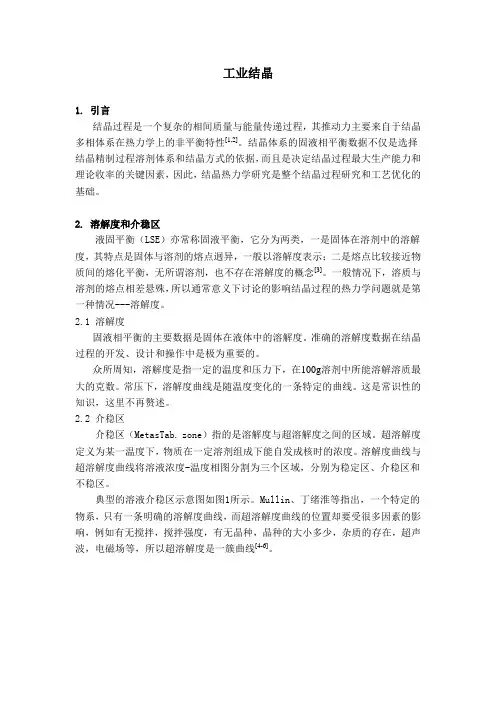

2.2 介稳区介稳区(MetasTab. zone)指的是溶解度与超溶解度之间的区域。

超溶解度定义为某一温度下,物质在一定溶剂组成下能自发成核时的浓度。

溶解度曲线与超溶解度曲线将溶液浓度-温度相图分割为三个区域,分别为稳定区、介稳区和不稳区。

典型的溶液介稳区示意图如图1所示。

Mullin、丁绪淮等指出,一个特定的物系,只有一条明确的溶解度曲线,而超溶解度曲线的位置却要受很多因素的影响,例如有无搅拌,搅拌强度,有无晶种,晶种的大小多少,杂质的存在,超声波,电磁场等,所以超溶解度是一簇曲线[4-6]。

冷却或蒸发结晶溶析结晶图1介稳区示意图Fig. 1 Schematic diagram of metastable zone介稳区理论对结晶过程控制至关重要,在一个结晶过程中,当过饱和度超过介稳区进入不稳区时,溶液中就会自发成核,为了使产品具有较高的纯度和理想的粒度分布,通常将结晶过程控制在介稳区内进行。

工业结晶基础物性-溶解度王彦飞工业结晶2月20日溶解度是指在一定温度、压力下体系达到平衡时,平衡固相在液相中的组成。

溶解度概念对工业结晶工艺开发非常重要。

在使用溶解度这个概念时,需要注意一下几点:1)平衡:即在一定温度和压力条件下,宏观上固液相的平均组成不随时间而变化,但从微观角度,溶液中某种物质的组成是有震荡的,可以推测在固液接触界面也会有浓度的急剧变化。

这对于很多介稳晶型来说,就不存在溶解度的概念了,因为介稳晶型在一定的温度和压力下,不能长期稳定存在,但在很多文献中,也存在非稳定晶型的溶解度描述,这是行业约定俗成的一种说法,虽然不严谨,但如果非稳态晶型能在较长的时间存在,通过动力学控制,也可以分离出非稳态晶型的晶体,借助这个概念来描述,达到获得某一非稳态晶型的目的,也是可以的。

2)组成:组成不仅仅是指平衡固相的液相组成,同时还包括了平衡固相的组成,大多数晶体往往是格格不入的,即平衡晶体主要是纯的物质,但是还是有一些微观结构相近的物质会形成固体溶液,比如氯化钾和氯化铵在一定的浓度范围内会形成固体溶液,萘和蒽醌在很大的范围内形成固体溶液。

组成的表达方式很多,在使用时尤其需要给予充分重视。

平衡固相的组成不仅仅指其化学组成,同时还包括其晶体结构,即晶型。

3)溶解度不仅仅是温度、压力及体系的函数,在产品粒度很小(纳米数量级)时,溶解度也是颗粒粒度的函数。

在粒度很小的情况下,溶解度随粒度的减小而成指数增大。

溶解度以图形的形式表示的结果就是相图。

相图要体现溶解度的所有要素:温度、压力、体系、固液相组成。

最简单的二元体系相图如下图所示:溶解度数据的作用主要有以下几个方面:1)确定结晶工艺及具体参数。

通过将溶解度数据进行图形化,很容易更直观判断采用何种结晶工艺进行分离和纯化。

即通过原料的初始组成,就可以判断是通过冷却还是蒸发,还是其它方式进行有效分离。

确定适宜的分离工艺及预测具体的工艺参数。

根据产品纯度、粘度特性,依据溶解度随温度变化大小可以根据后边图形指出的经验进行工艺路线的初步判断,不管哪种结晶工艺,从工业化角度关注的重点还是在工艺可控性强的基础上,以成本最低为优化目标。

结晶工业过程设计方法1.泵的选择在结晶过程中,会涉及到清液、晶浆的输送,此过程泵的选择至关重要。

先就一些通用规则介绍如下:清液输送:此类按照输送条件选择合适泵类型即可;比如清水泵、化工通道、容积泵等等特定行业,开发出系列专用泵,最好选择经过工业实践检验的专业专用泵;如碱泵、磷酸料泵、矿山、水泥等行业泵晶浆输送泵:在工业结晶过程中,以能输送晶浆、而且晶体破碎最小为最初考虑点。

结晶器排料最好用容积泵,工业上常用的主要是离心式渣浆泵、隔膜泵和正弦泵。

前两种我们在设计时都选用过,正弦泵还没用过,不过从其原理来看,应该是优选的。

结晶外循环泵:结晶过程中,循环流量一般较大,低扬程时,常选用轴流泵;小流量和装置真空高,安装高度低的用混流泵。

由于泵的流量对结晶过程的过饱和度和换热效果均有影响,在影响规律不是很清楚的情况下,建议对这种泵配备调频,便于生产和节能。

(注:结晶器的排料,最好能利用设备的高度差实现自排,不用泵,更好!)真空泵:真空泵主要是维持排出系统的不凝气,根据系统大小和泄漏点多少进行合理选择。

工业上,有的企业按照蒸汽量的1-5%来选择真空泵的抽气量,往往是偏大的。

也是没有理论依据的,纯粹是经验之谈。

但不凝气的量有可能随着操作及设备出现波动,准确计算也很难。

2 结晶过程搅拌器形式的选择搅拌在结晶过程中至关重要,有时候是结晶过程好坏的控制因素,搅拌的目的是为结晶过程提供良好的传热、晶体悬浮、反应条件等。

搅拌效果会影响结晶器内的混合效果,进一步影响过饱和度的分布,从而会对产品粒度及粒度分布产生直接影响。

在和企业交流过程中发现国内的许多企业在结晶工段所选用的搅拌形式有很多不合理之处,先将对于结晶过程应该选用何种形式的搅拌器做一总结,不当之处欢迎批评指正。

对于结晶过程搅拌桨选型的准则是循环;低速度;控制剪切。

所以搅拌器常选用平桨、涡轮和螺旋桨等搅拌器,再根据物系性质,如粘度、晶习、硬度等进一步选择和优化,一般情况下,所列三种形式搅拌桨适用的体系粘度是逐渐增大的,也就是说,平桨适用的粘度最低,一般小于100cP,螺旋桨略大,适用粘度小于1200cP以内,而涡轮最大,适用粘度小于1200cP(间歇操作)和100000cP(连续操作)。

2022,32(2)孙群山 连续结晶技术工业化实验 连续结晶技术工业化实验孙群山 广西西陇化工有限公司 博白 537617摘要 在硫酸法钛白生产线的亚铁结晶和分离单元,通过成功进行新型连续结晶工业化实验。

发现连续结晶技术具有连续性、全自动化、更节能、七水亚铁质量好等优越性,可以在硫酸法钛白行业推广和应用。

关键词 连续结晶 工业化实验 节能减排孙群山:助理工程师。

毕业于河南广播电视大学无机化工专业。

从事钛白粉生产企业的技术管理与研发工作。

联系电话:13972614515,E mail:sunqunshan@126 com。

硫酸法钛白生产的原料钛铁矿中总钛含量约45%~50%,总铁含量约33%~37%。

酸解单元是用浓硫酸把固体的钛铁矿通过化学反应,制备成可溶性钛、铁等硫酸盐溶液。

因此,酸解钛液中,不可避免含有大量的可溶性硫酸亚铁。

为满足水解钛液工艺要求,需要设置硫酸亚铁结晶和分离单元,依据结晶原理,降低钛液温度,使得钛液中可溶性的铁盐达到过饱和而结晶析出,以FeSO4·7H2O结晶形态,从钛液中除去。

硫酸法钛白生产的结晶和分离单元工艺,最初使用硫酸亚铁结晶的方法是冷冻结晶工艺。

但因不适合钛白的生产装置大型化的要求,而被真空结晶替代。

目前节能减排要求越来越高,真空结晶法因需消耗大量蒸汽,造成综合能耗很高,已完全不合时宜。

近几年来,一系列低能耗亚铁结晶先进技术应运而生,如等梯度降温结晶、VCE结晶等。

本文阐述亚铁结晶另一种先进的、新型技术———连续结晶。

连续结晶技术吸取了真空闪蒸和冷冻结晶各自的优势,同时实现了连续化作业,有利于钛白粉生产的连续化和大型化。

经过持续改进,最终2020年7月在广西西陇化工有限公司工业化实验成功。

从实验结果来看,该技术具有连续性、自动化程度高、更节能、不用蒸汽、亚铁质量好等优越性,可以在硫酸法钛白行业推广和应用,进一步推动钛白行业可持续、绿色发展。

1 结晶方法简介在硫酸法钛白生产中,目前结晶方法有冷冻结晶、真空结晶、等梯度真空结晶、VCE结晶、及本文所述新型的连续结晶,共有五种工艺技术[1,2]。

三氮碳酸结晶

三氮碳酸结晶是一种化学物质,也称为三聚氰酸,是一种白色晶体。

它主要用于合成树脂、农药、医药等工业领域。

在合成树脂工业中,三氮碳酸结晶可以作为环氧树脂的固化剂,制备高性能的环氧树脂复合材料。

由于三氮碳酸结晶具有较高的分解温度和热稳定性,用它作为固化剂可以制备出耐高温、耐腐蚀、绝缘性能优良的复合材料,广泛应用于航空航天、电子电器、汽车等工业领域。

在农药工业中,三氮碳酸结晶可以作为除草剂和杀菌剂的原料。

通过将其与其他化学物质进行复配,可以制备出高效的除草剂和杀菌剂,用于控制杂草和病原微生物的滋生,保障农作物的生长和产量。

在医药工业中,三氮碳酸结晶也可以用于制备药物。

例如,它可以作为制备维生素B6的重要原料之一。

此外,三氮碳酸结晶还具有一定的抗氧化和抗炎作用,可以用于保健品和化妆品等领域。

总之,三氮碳酸结晶作为一种重要的化学物质,在多个领域都有着广泛的应用。

工业苯甲酸粗品的重结晶实验报告

一、实验目的

本次实验旨在研究工业苯甲酸粗品的重结晶过程,了解工业苯甲酸粗品的物理性质及酸度,评估重结晶工艺的有效性。

二、实验原理

重结晶是一种在试剂中加入表面活性剂达到改善溶液物质结晶后的结晶物质性能的一种工艺方法,它依赖于构成溶液的表面活性剂性质和溶质物质之间的相互结合。

由于工业苯甲酸有非常强的表面活性性,在其中添加表面活性剂可以显著改善它的晶形和混合物结晶特性,使得晶体变得更加细小。

添加表面活性剂有助于加快重结晶的过程,从而使晶体的颗粒更加细小,增加晶体的稳定性,增加产品的结晶度和溶解度,并可以提高产品的晶体特征。

三、实验材料

实验材料:工业苯甲酸粗品、表面活性剂、水

四、实验步骤

1、准备实验材料

首先,将实验前准备的实验材料准备好,将需要重结晶的工业苯甲酸粗品取出,用水将表面活性剂稀释,以待实验时使用。

2、加入表面活性剂

将表面活性剂混合物加入到工业苯甲酸粗品中,充分搅拌直到完全融入,然后用热水加热使它们完全溶解,加热温度为90-100℃,加热时间约为20分钟。

3、重结晶

将溶液冷却到室温,然后逐渐减慢加热速度,保持恒温,使溶液慢慢结晶,结晶过程伴随着溶液的凝固,当溶液凝固完全时,即可取出并进行实验。

4、实验结果

实验结果表明,由于重结晶的过程,工业苯甲酸粗品的晶体变得更细小,晶体分散性更好,酸度也有了明显的改善,说明重结晶有良好的效果,可以有效改善苯甲酸晶体的物性。

工业结晶工程实践的一些经险质量源于设计,每个成功的工业化项目,都是顺势而为,否则,事情会告诉你应该怎么做。

本文主要介绍工业结晶工程实践的一些共性规律,供大家思考。

当涉及到具体物性时,还需要根据研究物系的具体特性来进行设计和优化,不经过思考的照抄照搬,危害巨大。

切记1)结晶工艺选择与确定:1.1)结晶工艺选择主要依据是溶解度随温度的变化关系。

详见早期发表的内容。

1.2)但在实际工业化过程中还需要根据产品的指标和公用工程的具体条件综合考虑,不能一概而论,比如MVR和多效蒸发结晶,哪种方式更适合,要具体问题具体分析。

1∙3)冷却和蒸发都可以实现产品的分离和纯化,但是往往冷却结晶比蒸发结晶相对容易控制。

因为冷却结晶涉及的是固液两相,而蒸发结晶则在固液两相的基础上增加了汽相,所以控制难度随之增大。

一般情况下冷却结晶更容易获得大颗粒晶体产品。

同理可以思考:1.4)间壁冷却和负压绝热闪蒸冷却也是各有优缺点,前者无汽相,颗粒平均粒径大,但是换热界面易结疤,后者则反之。

1.5)溶析结晶和反应结晶类似,局部混合非常重要,需要给予充分的注意。

16)如果能用熔融结晶,就不要用溶液结晶。

2)熔融结晶的控制瓶颈是传热;2.1)溶液结晶控制瓶颈多是传质。

2.2)蒸发结晶的蒸发量(溶剂为水):2.3)单位换热面积蒸发量粗略估算:2.4)换热系数KX传热温差AT÷水的汽化潜热(~2300kJ∕kg),单位面积换热器的蒸水量在20kg∕h∙70kg∕h∕m2换热面。

比如对于MVR蒸发结晶,有效传热温差一般在8℃,若换热系数K=I200w∕m2∕C,则可以估算出单位换热面积蒸发量15kg∕h,若换热系数K=2400,则蒸水量变成30kg∕h0所以如何强化换热,提升K值是非常重要的。

3)换热管:3.1)对于蒸发结晶所用换热器,建议使用638和625管。

不是管子越粗,运行时间越长。

管子不堵则以,若发生堵塞,管子粗细不重要。

3.2)管内流速为1.5至3米/秒,避免物料在管内的单程温升过大,以防止管内汽化。