高碳钢盘条(宝钢)

- 格式:pdf

- 大小:143.48 KB

- 文档页数:4

普通及机械结构用钢板中常见的日本牌号1、日本钢材(JIS系列)的牌号中普通结构钢主要由三部分组成第一部分表示材质,如:S(Steel)表示钢,F(Ferrum)表示铁;第二部分表示不同的形状、种类、用途,如P(Plate)表示板,T(Tube)表示管,K(Kogu)表示工具,U—特殊用途,W—线材、丝,C—铸件,F—锻件;第三部分采用数字,表示钢类或钢材的序号或强度值下限。

有的牌号在数字序号后还附加后缀A、B、C等字母,表示不同的质量等级、种类或厚度。

如:SS400——第一个S表示钢(Steel),第二个S表示“结构”(Structure),400为下限抗拉强度400MPa,整体表示抗拉强度为400 MPa的普通结构钢。

在牌号主体结构(第一、二、三部分)之后,根据需要,可附加钢材形状、制造方法及热处理的后缀符号。

2、主要牌号说明:SPHC——首位S为钢Steel的缩写,P为板Plate的缩写,H为热Heat的缩写,C商业Commercial的缩写,整体表示一般用热轧钢板及钢带。

SPHD—-表示冲压用热轧钢板及钢带.SPHE——表示深冲用热轧钢板及钢带。

SPCC--表示一般用冷轧碳素钢薄板及钢带,相当于中国Q195—215A牌号。

其中第三个字母C为冷Cold的缩写。

需保证抗拉试验时,在牌号末尾加T为SPCCT。

SPCD——表示冲压用冷轧碳素钢薄板及钢带,相当于中国08AL(13237)优质碳素结构钢.SPCE--表示深冲用冷轧碳素钢薄板及钢带,相当于中国08AL(5213)深冲钢。

需保证非时效性时,在牌号末尾加N为SPCEN.冷轧碳素钢薄板及钢带调质代号:退火状态为A,标准调质为S,1/8硬为8,1/4硬为4,1/2硬为2,硬为1。

表面加工代号:无光泽精轧为D,光亮精轧为B。

如SPCC-SD表示标准调质、无光泽精轧的一般用冷轧碳素薄板。

再如SPCCT—SB表示标准调质、光亮加工,要求保证机械性能的冷轧碳素薄板.3、JIS机械结构用钢牌号表示方法为:S+含碳量+字母代号(C、CK),其中含碳量用中间值×100表示,字母C:表示碳K:表示渗碳用钢。

宝钢钢帘线盘条的技术进步来源:东北特钢摘要简述了国内钢帘线盘条市场需求和宝钢股份公司钢帘线盘条生产的技术特点,从夹杂物、化学成分偏析、有害残余元素和力学性能等四个方面比较了转炉模铸坯、电炉连铸坯生产生钢帘线盘条的质量差异,进行了宝钢与进口钢帘线钢坯、盘条质量的对比分析,介绍了国外同行钢帘线盘条的生产情况、工艺路线及盘条生产钢帘线的规格范围。

关键字钢帘线盘条子午线轮胎夹杂物前言根据钢帘线盘条用户的订货需求和宝钢股份公司实际生产的钢帘线盘条情况,宝钢股份公司现在生产的钢帘线盘条量远远满足不了国内用户的需求,且距离宝钢股份公司当初建设高线轧机生产21万t钢帘线盘条的目标相差甚远。

在分析现状的基础上,明确了宝钢股份公司钢帘线盘条技术进步的方向。

1 国内钢帘线市场情况资料表明,到2005年,国内轮胎产量达到12 500万套,仅次于美国和日本,其中子午线轮胎产量为5 600万套,轮胎子午化率有23%提高到45%以上,轮胎消费钢帘线33.15万t;到2010年,整个汽车业要实现75%以上的轮胎子午化,轮胎生产约需钢帘线55.41万t。

未来十年内轮胎钢帘线平均用量呈逐渐上升趋势,潜在的市场十分巨大。

我国钢帘线产能已大大超过国内钢帘线市场的需求量。

从国际市场看,国外发达国家的轮胎子午化率在90%以上,其中载重子午胎为75%,轿车子午胎为100%。

目前全世界每年对子午胎钢帘线的需求以3%~4%左右的速度递增,发达国家的子午胎将逐步达到100%,发展中国家的子午胎所占的比例也将不断提高,国际市场需求量将很大,而我国生产的钢帘线在价格等方面有很大的竞争力,国际市场前景乐观。

根据行业内人士预计,2010年国内钢帘线产量将达到80万t左右。

我国2008年轮胎子午化率为75%,2010年预计为85%。

2 近几年宝钢钢帘线盘条生产情况宝钢第一轮研发生产轮胎帘线专用钢起始于1987年,由宝钢300 t顶吹转炉冶炼+RH真空精炼,模铸钢锭初轧开坯轧成100 mm×100 mm方坯供马尾中钢公司高速线材轧机轧成φ5.5 mm盘条,由上海钢丝厂拉拔成φ0.147 mm单丝。

拉拔方式对高碳钢丝组织性能的影响陈得友;闵学刚;李龙;冯汉臣;方峰【摘要】为探究拉拔方式对高碳钢丝组织性能的影响,采用拉伸试验、SEM、EBSD、XRD、DSC等测试手段,对比研究了辊模拉拔和冷拉拔过程中高碳钢丝的组织及力学性能演变规律.结果表明:与冷拉拔钢丝相比,辊模拉拔钢丝的强度与塑性更优.经辊模拉拔后,钢丝组织形变更协调,片层更薄,形成的(110)丝织构更强.残余应力分析表明,当应变量为1.18时,辊模拉拔钢丝表面为残余压应力,冷拉拔钢丝表面为残余拉应力.DSC分析表明,应变量为1.18时,辊模拉拔钢丝在403~491℃之间出现放热峰,而冷拉拔钢丝在381~472℃之间出现放热峰,这表明辊模拉拔钢丝组织更稳定,形变存储能相对更低.【期刊名称】《东南大学学报(自然科学版)》【年(卷),期】2019(049)004【总页数】8页(P749-756)【关键词】高碳钢丝;辊模拉拔;冷拉拔;微观组织;力学性能【作者】陈得友;闵学刚;李龙;冯汉臣;方峰【作者单位】东南大学材料科学与工程学院,南京211189;江苏省宝钢精密钢丝有限公司,南通226114;江苏省宝钢精密钢丝有限公司,南通226114;东南大学材料科学与工程学院,南京211189;东南大学材料科学与工程学院,南京211189【正文语种】中文【中图分类】TG142大应变珠光体钢丝通常是高碳钢盘条经冷拉拔形变制得,因其兼具高强度和良好的韧性而被广泛应用于汽车轮胎钢帘线、大跨度桥梁斜拉索以及高层建筑等重要领域[1-3].冷拉拔是制备高强度钢丝的主要技术,但其存在表面摩擦阻力及剪切变形较大等不足,这些因素不仅会造成模具磨损,影响表面质量,甚至还会影响钢丝使用性能.辊模拉拔因其具有低摩擦、高速减径以及低能耗等优势,在低碳钢中已得到广泛应用[4-7],随着辊模材料及模具制备技术的突破,该技术有可能成为高强度钢丝制备技术的有益补充.与传统冷拉拔相比,辊模拉拔所需拉拔力较小,能耗更低,组织变形更均匀,在避免出现中心裂纹的情况下,具有较大的道次压缩率[5].形变后,低碳钢丝的强塑性均提升,表面性能得到改善[6-7];高碳钢丝的表面残余拉应力减小,横截面应变分布更均匀,钢丝表面温升低,表面质量更高[8-9].目前针对多道次辊模拉拔高碳钢丝的力学性能以及组织变形机理缺乏系统的研究.因此,本文通过拉伸试验、SEM、EBSD、XRD、DSC等测试手段,对比研究了多道次辊模拉拔和冷拉拔过程中高碳钢丝的力学性能及组织变形特征,进一步探讨了辊模拉拔技术在制备高强度钢丝方面的可行性,以期为辊模拉拔技术在高强度钢丝制备中的应用奠定基础.1 实验材料与方法实验材料为宝钢提供的SWRS72A高碳钢盘条(直径Φ=5.5 mm),其化学成分如表1所示.图1为辊模拉拔和冷拉拔工艺示意图.将盘条酸洗硼化后,再分别进行辊模拉拔(设备型号CL30 C1 33)和冷拉拔(设备型号LW1/600H76/600)处理,经多道次拉拔至3.05 mm,总应变量ε为1.18.表1 盘条的化学成分 %w(C)w(Mn)w(Si)w(Cr)w(Ni)w(S)w(P)w(Fe)0.7040.5010.1970.0140.012 90.004 60.005 9Bal.(a) 辊模拉拔 (b) 冷拉拔图1 2种拉拔工艺示意图采用CMT5105微机控制电子万能试验机测试钢丝样品的抗拉强度(拉伸温度25 ℃,拉伸速率2 mm/min).在Sirion-400场发射扫描电子显微镜(SEM)下观察钢丝纵截面的显微组织,并使用Nano Measurer统计片层间距.通过电子背散射衍射技术(EBSD)采集钢丝纵截面中心区域的晶体学取向信息,测试设定参数为:步长1.5 μm,区域宽度500 μm×400 μm,放大倍数500倍,经OIM analysis 处理分析织构演变规律.采用线切割在离钢丝(ε=1.18)表面0.2 mm处沿纵向切取厚1 mm、长8 mm的样品,经机械抛光及二氧化硅抛光液抛光后,使用智能X 射线衍射仪(Smartlab 3)测试其残余应力.测试设定参数:衍射源为CuKα,电压40 kV,电流30 mA,扫描范围80°~84°,扫描速度0.001 2°/s.选取试样表面法线与(211)晶面法线的夹角Ψ为0°、15°、30°、45°,测试不同Ψ下的(211)晶面衍射峰.由布拉格方程2dsinθ=nλ(其中,d为晶面间距;θ为布拉格角;n为衍射指数;λ为入射线波长)可知[10],当入射线波长一定时,应力在引起晶面间距变化时,衍射角也会随之改变,根据XRD的sin2Ψ法则[10-11],利用Jade 6计算残余应力.对钢丝样品(ε=1.18)进行差热扫描分析(STA449 F3),测试温度范围为25~550 ℃,升温速率为20 ℃/min,保护气体为氩气.采用透射电子显微镜(JEM2000EX)分析不同拉拔方式下钢丝纵向组织形貌演变.2 试验结果与分析2.1 宏观力学性能图2(a)为辊模拉拔和冷拉拔钢丝的抗拉强度随应变量变化曲线.可以看到,不同拉拔方式下钢丝的抗拉强度均随应变量的增加而增加,同一应变量下,辊模拉拔钢丝的抗拉强度均高于冷拉拔;当应变量为1.18时,辊模拉拔钢丝的强度为1 583 MPa,冷拉拔钢丝的强度为1 493 MPa,辊模拉拔钢丝的强度较冷拉拔提升约6%.图2(b)为辊模拉拔和冷拉拔钢丝的断面收缩率与应变量关系曲线.可以看到,冷拉拔钢丝的断面收缩率随应变量的增加而下降,而辊模拉拔钢丝的断面收缩率变化不大.综合可知,经辊模拉拔形变后,钢丝的强度与塑性均优于冷拉拔钢丝.2.2 珠光体组织形貌图3为不同应变量下的组织形貌照片.可以看到,未经形变的盘条组织呈等轴状,层片平直排列,方向随机分布.经辊模拉拔后,当应变量为0.23时,层片呈2种典型的形态:与拉拔轴向夹角较小的层片被均匀拉长、减薄,而与拉拔轴向夹角较大的层片发生剪切、弯折变形[12],如图3(b)中A、B区域所示.当应变量增加到0.74时,珠光体层片逐步平行于拉拔轴向排列,且进一步减薄.应变量为1.18时,层片变得更加细长,珠光体组织整体保持较好的层片结构.经冷拉拔后,当应变量为0.23时,图3(e)中A区域层片发生剪切变形,且剪切方向与拉拔方向夹角较大,B区域与拉拔轴向夹角较大的层片发生弯折变形,弯折方向朝向拉拔轴向.当应变量增加到0.74时,因较大剪切应力的存在,渗碳体片在剪切位置产生应力集中而发生断裂[13-14],如图3(f)中C区域所示.应变量为1.18时,珠光体层片基本平行于拉拔方向,局部观察到断裂、碎化的渗碳体颗粒,如图3(g)中D区域所示.(a) 抗拉强度(b) 断面收缩率图2 不同拉拔方式下钢丝力学性能比较(a) 原始盘条(ε=0)(b) 辊模拉拔(ε=0.23)(c) 辊模拉拔(ε=0.74)(d) 辊模拉拔(ε=1.18)(e) 冷拉拔(ε=0.23)(f) 冷拉拔(ε=0.74)(g) 冷拉拔(ε=1.18)图3 不同应变量下钢丝组织形貌图(纵截面)由不同拉拔方式下的组织形貌可知,两者在直观上无明显差异,为进一步分析组织形变特征,采用Nano Measurer统计了不同拉拔方式下钢丝组织中的珠光体片层间距(相邻铁素体片层中心的距离).图4为钢丝心部与边缘处片层间距随应变量变化曲线.可以看到,各应变量下,辊模拉拔钢丝心部与边缘的片层间距相近,而冷拉拔钢丝心部与边缘的片层间距则相差较大,表明其组织变形不均匀.图5为平均片层间距与应变量关系曲线.可以看到,辊模拉拔和冷拉拔钢丝的平均片层间距均随应变量的增加而不断减小,经辊模拉拔后,同一应变量下,钢丝的平均片层间距小于冷拉拔状态.此外,观察误差棒可知,冷拉拔钢丝的平均片层间距波动较大,辊模拉拔钢丝的平均片层间距波动较小.这表明,辊模拉拔方式更有利于钢丝片层组织的协调变形.(a) 辊模拉拔(b) 冷拉拔图4 钢丝心部与边缘处片层间距随应变量变化曲线图5 平均片层间距随应变量变化曲线综合比较2种拉拔变形过程可知,随着应变量的增加,钢丝的片层组织均沿拉拔方向逐渐减薄,区别在于,辊模拉拔钢丝片层组织形变更协调,促进了片层的减薄.2.3 EBSD织构演变图6为不同拉拔方式下钢丝纵截面取向成像图.可以看到,原始盘条组织呈等轴状,不同颜色的晶粒代表不同的取向,未形变盘条晶粒取向随机分布,呈各向异性;形变后,组织沿拉拔方向拉长,晶粒尺寸得到细化,产生择优取向.经OIM analysis 处理后,得到不同拉拔方式下不同应变量钢丝沿拉拔方向的反极图,如图7所示.可以看到,原始盘条中存在较弱的〈110〉丝织构,在2种拉拔变形方式下,随着应变量的增加,〈110〉丝织构均在逐渐增强.根据图7作出不同拉拔方式下〈110〉丝织构强度与应变量关系曲线,如图8所示.可以看到,形变后,〈110〉丝织构强度均随应变量的增加而增加;两者相比,同一应变量下,辊模拉拔钢丝产生的〈110〉丝织构强度高于冷拉拔状态,且织构强度差值随应变量的增加呈增大趋势.(a) 原始盘条(ε=0)(b) 辊模拉拔(ε=1.18)(c) 冷拉拔(ε=1.18)图6 不同拉拔方式下钢丝取向成像图(纵截面)(a) 原始盘条(ε=0)(b) 辊模拉拔(ε=0.49)(c) 辊模拉拔(ε=0.74)(d) 辊模拉拔(ε=1.18)(e) 冷拉拔(ε=0.49)(f) 冷拉拔(ε=0.74)(g) 冷拉拔(ε=1.18)图7 不同应变量下的织构反极图(纵截面)图8 〈110〉丝织构强度随应变量变化曲线2.4 残余应力分析采用XRD测试了不同拉拔形变钢丝(ε=1.18)在不同Ψ角下铁素体(211)晶面对应衍射峰的变化,如图9所示.可以看到,随Ψ角的增大,辊模拉拔钢丝中铁素体(211)晶面的衍射峰逐渐向右偏移,对应的衍射角逐渐增大,如图9(a)所示.冷拉拔钢丝中铁素体(211)晶面的衍射峰逐渐向左偏移,对应的衍射角逐渐减小,如图9(b)所示.(a) 辊模拉拔(b) 冷拉拔图9 应变量为1.18时铁素体(211)晶面不同Ψ角的XRD图根据半高宽法确定不同拉拔方式下不同Ψ角的铁素体(211)晶面衍射角,计算对应的晶面间距,作出(211)晶面间距d与sin2Ψ的关系曲线,如图10所示.可以看到,辊模拉拔钢丝中铁素体(211)晶面间距与sin2Ψ成负线性关系,而冷拉拔钢丝中铁素体(211)晶面间距与sin2Ψ成正线性关系.残余应力计算公式如下:(1)σ=KM(2)(4)(4)式中,εΨ为与表面成任意Ψ角的(211)晶面的应变;dΨ为不同Ψ角上的(211)晶面间距;d0为试样表面法线与(211)晶面法线平行时的晶面间距;K为常数;M为因变量;E为弹性模量;υ为泊松比.图10 铁素体(211)晶面间距与sin2Ψ关系曲线结合图10结果,由式(1)~(4)可知[10-11,15]:残余应力σ正比于M,当M<0时,表现为残余压应力;当M>0时,表现为残余拉应力.因此,经辊模拉拔后,M<0,钢丝表面为残余压应力;而对于冷拉拔钢丝,M>0,钢丝表面为残余拉应力.利用Jade软件计算表面残余应力大小.结果表明:经辊模拉拔后,钢丝表面残余压应力约为(146±20) MPa;而经冷拉拔后,钢丝表面残余拉应力约为(154±18) MPa.2.5 DSC分析图11给出了辊模拉拔和冷拉拔钢丝(ε=1.18)的DSC曲线.可以看到,辊模拉拔钢丝在403~491 ℃之间出现放热峰,峰值温度为446 ℃;冷拉拔钢丝在381~472 ℃之间出现放热峰,峰值温度为408 ℃.在放热温度区间内,放热峰的产生主要与渗碳体发生球化现象[16-18]有关.辊模拉拔钢丝中渗碳体发生球化的温度更高,这表明辊模拉拔方式下渗碳体片具有更好的热稳定性,形变存储能相对更低.比较峰值温度后半段曲线可知,冷拉拔钢丝DSC曲线的斜率高于辊模拉拔,表明冷拉拔钢丝组织放热效应更明显.图11 不同拉拔方式下应变量为1.18时钢丝的DSC曲线3 讨论不同拉拔方式下,应力的不同是导致钢丝显微组织变化的主要因素.在一个道次的辊模拉拔变形过程中,钢丝横截面形状变化以及受力分析如图12所示.图中,T为拉应力,C为压应力.可以看到,与冷拉拔相比,一个道次的辊模拉拔过程可分为2个阶段:首先钢丝横截面由初始的圆形变化为椭三角形,然后又变化为圆形.钢丝在一个道次经历的2次变形中,表面各部分受力状态不同,前后两个阶段相同位置处的钢丝表面受力状态相反,这充分促进了钢丝组织的塑性流动.此外,在拉拔过程中,钢丝轴向拉应力较小,径向压应力较大,这种倾向于轧制的应力状态,显著改善了难变形金属制品高碳钢丝的塑性.研究表明[13-14,19],当初始片层方向平行于拉拔轴向时,拉拔阻力最小,片层组织沿拉拔方向拉长、减薄;当初始片层方向与拉拔方向夹角小于30°时,珠光体片层将发生转动,并沿拉拔轴向减薄;当初始片层方向与拉拔轴向夹角大于30°时,拉拔阻力最大,片层组织以剪切变形方式发生断裂、破碎.结合2.2节的组织形貌及2.5节的DSC曲线特征可知,辊模拉拔产生的较软应力状态,使得钢丝片层间距较小,这表明,辊模拉拔形变方式下,更多渗碳体片的排列位向处于有利取向,片层形变阻力小,主要表现为拉长、减薄特征.冷拉拔钢丝片层间距较大,这表明,冷拉拔形变方式下,较多渗碳体片的排列位向处于不利取向,片层形变阻力大,主要表现为扭折、剪切至断裂.DSC结果显示,冷拉拔钢丝片层组织形变存储能更高,这表明,冷拉拔钢丝产生的变形程度较大,致使较多的渗碳体片发生破碎.因此,相较于冷拉拔,辊模拉拔钢丝组织形变更协调.(a) 钢丝横截面形状变化(b) 受力示意图图12 辊模拉拔一个道次形变过程在拉拔形变过程中,通常形成铁素体〈110〉丝织构有2种途径:一种是铁素体位错滑移,另一种是片层的转动使铁素体〈110〉取向接近拉拔轴向.辊模拉拔钢丝片层间距更小,更多渗碳体片的排列位向平行或者接近平行拉拔轴向,从而使得更多铁素体〈110〉取向转到拉拔方向,形成较强的〈110〉丝织构.冷拉拔钢丝片层间距较大,渗碳体片的排列位向不利,主要以剪切方式变形,因应力集中而导致断裂、破碎,破碎的渗碳体易造成位错堆积、缠结,使得铁素体位错滑移受阻,片层组织后续形变变得困难,从而难以形成〈110〉丝织构.因此,辊模拉拔方式更有利于〈110〉丝织构的形成,减小了沿拉拔方向上的形变阻力,有助于提高钢丝的轴向力学性能[20].不同拉拔方式下钢丝在应变量0.23、1.18时的透射照片如图13所示.可以看到,形变后,当应变量为0.23时,在辊模拉拔过程中,渗碳体片主要以缓慢弯曲方式协调变形;在冷拉拔过程中,渗碳体片主要发生剪切变形,剪切位置易产生大量缠结的位错,因应力集中而造成渗碳体片发生断裂、破碎.当应变量增加到1.18时,位错密度进一步增加,位错运动以多系滑移为主,〈110〉丝织构的形成促使片层方向转向拉拔轴向,钢丝组织形变阻力减小,片层得到进一步细化.统计应变量为1.18时的片层间距分布比例,如表2所示.可以看到,辊模拉拔钢丝的片层间距集中分布在80~100 nm,平均片层间距约为94 nm.冷拉拔钢丝的片层间距集中分布在100~130 nm,平均片层间距约为125 nm.辊模拉拔方式产生的较强〈110〉丝织构,使得钢丝形变阻力更小,从而促进了片层间距的减小.(a) 辊模拉拔(ε=0.23)(b) 冷拉拔(ε=0.23)(c) 辊模拉拔(ε=1.18)(d) 冷拉拔(ε=1.18)图13 不同拉拔方式下钢丝组织的透射照片(纵截面)表2 应变量为1.18时片层间距分布比例 %片层间距/nm[60,80)[80,100)[100,130)[130,150)[150,∞)辊模拉拔21.646.428.73.3冷拉拔7.524.526.021.720.3图14为不同拉拔方式下平均片层间距与应变量关系曲线,钢丝片层间距S与应变量ε的关系一般满足S=S0exp(-ε/2)[21](式中,S0为未变形盘条的片层间距).可以看到,冷拉拔状态的片层间距变化和理论值基本一致,辊模拉拔状态的片层间距变化则位于理论曲线下方.通常,较小的片层间距会增加位错滑移的障碍,使得钢丝变形抗力增大,进而提高钢丝强度.因此,辊模拉拔方式下,片层产生的强化作用高于冷拉拔状态.此外,相界面的增多能有效阻止裂纹的扩展,从而提升了钢丝塑性.另一方面,不同拉拔方式形变后,应变量为1.18时,冷拉拔钢丝表面为残余拉应力,辊模拉拔钢丝表面为残余压应力.研究表明[22-24],表面残余压应力的存在可提高钢丝在拉拔过程中的形变速率,改善钢丝表面质量,降低钢丝环境促进断裂及疲劳失效的倾向,延长钢丝在复杂环境条件下的使用寿命.图14 不同拉拔方式下平均片层间距随应变量变化曲线综上可知,经辊模拉拔后,钢丝形变更协调,形成的〈110〉丝织构更强,片层更薄,力学性能得以提升;然而,与冷拉拔技术相比,辊模拉拔尺寸精度较低,更高强度钢丝的生产难以实现;并且经多道次减径后,钢丝易产生侧向宽展[8-9],不利于织构的形成,会对钢丝性能造成影响.已有研究指出[25-26],为减小细丝在辊模拉拔过程中的变形不均匀性,单道次减径大小应控制在4%~8%,此方法将大大降低生产效率,增加成本.若结合2种技术的优点,在起始时采用辊模进行拉拔,得到组织性能较好的高强度钢丝,最终再通过冷拉拔进行精整加工,将可以获得综合性能良好、尺寸精度较高的产品.因此,辊模拉拔与冷拉拔的联合使用有望在弹簧钢丝、冷镦钢丝等领域得到广泛应用.4 结论1) 不同拉拔方式下高碳钢丝的抗拉强度均随应变量的增加而增加,同一应变量下,辊模拉拔钢丝的强度与塑性均优于冷拉拔钢丝.2) 与冷拉拔钢丝相比,辊模拉拔钢丝组织形变更协调,片层更薄,产生的〈110〉丝织构更强.3) 残余应力分析表明,当应变量为1.18时,辊模拉拔钢丝表面为残余压应力,冷拉拔钢丝表面为残余拉应力.4) DSC结果表明,应变量为1.18时,辊模拉拔钢丝在403~491 ℃之间出现放热峰,峰值温度为446 ℃;冷拉拔钢丝在381~472 ℃之间出现放热峰,峰值温度为408 ℃.经辊模拉拔形变后,高碳钢丝片层组织具有更好的热稳定性.参考文献【相关文献】[1] Borchers C, Kirchheim R. Cold-drawn pearlitic steel wires [J]. Progress in Materials Science, 2016, 82: 405-444.DOI: 10.1016/j.pmatsci.2016.06.001.[2] Zhang X D, Godfrey A, Huang X X, et al. Microstructure and strengthening mechanisms in cold-drawn pearlitic steel wire [J]. Acta Materialia, 2011, 59(9): 3422-3430.DOI:10.1016/j.actamat.2011.02.017.[3] Li Y J, Choi P, Goto S, et al. Evolution of strength and microstructure during annealing of heavily cold-drawn 6.3 GPa hypereutectoid pearlitic steel wire [J]. Acta Materialia, 2012, 60(9): 4005-4016.DOI: 10.1016/j.actamat.2012.03.006.[4] Gokyu I, Saito Y. Studies on the roller-die [J]. Tetsu-to-Hagane Overseas, 1964, 4: 44-52.[5] Bitkov V. Expediency of roller dies application in wire drawing—part 2 [J]. Wire Cable Technology International, 2008, 36(3): 112-113.[6] El Amine K, Larsson J, Pejryd L. Experimental comparison of roller die and conventional wire drawing [J]. Journal of Materials Processing Technology, 2018, 257: 7-14.DOI:10.1016/j.jmatprotec.2018.02.012.[7] Lee J W, Baek H M, Hwang S K, et al. The effect of the multi-pass non-circular drawing sequence on mechanical properties and microstructure evolution of low-carbon steel [J]. Materials & Design, 2014, 55: 898-904.DOI: 10.1016/j.matdes.2013.10.068.[8] Pilarczyk J W, van Houtte P, Aernoudt E. Effect of hydrodynamic and roller die drawing on the texture of high carbon steel wires [J]. Materials Science and Engineering: A, 1995, 197(1): 97-101.DOI: 10.1016/0921-5093(94)09756-9.[9] Pilarczyk J W, Dyja H, Golis B, et al. Effect of roller die drawing on structure, texture and other properties of high carbon steel wires [J]. Metals and Materials, 1998, 4(4): 727-731.DOI: 10.1007/bf03026388.[10] Yang F, Jiang J Q, Wang Y, et al. Residual stress in pearlitic steel rods during progressively cold drawing measured by X-ray diffraction [J]. Materials Letters, 2008,62(15): 2219-2221.DOI: 10.1016/j.matlet.2007.11.054.[11] Yang F, Wang Y, Jiang J Q, et al. Stress evolution of cold-drawn pearlitic steel wire subjected to uniaxial tension [J]. Materials Science and Engineering: A, 2008, 487(1/2): 468-472.DOI: 10.1016/j.msea.2007.10.061.[12] 张晓丹, Godfrey A, 刘伟,等. 珠光体钢丝冷拉拔过程中微观组织及铁素体微区取向与织构演变[J]. 金属学报, 2010, 46(2): 141-146.DOI: 10.3724/sp.j.1037.2009.00247.Zhang X D, Godfrey A, Liu W, et al. Evolutions of microstructure and ferritic micro-orientation and texture in a pearlitic steel wire during cold drawing [J]. Acta Metallurgica Sinica, 2010, 46(2): 141-146.DOI: 10.3724/sp.j.1037.2009.00247. (in Chinese)[13] 周立初, 胡显军, 马驰,等. 珠光体层片取向对冷拔珠光体钢丝形变的影响 [J]. 金属学报, 2015, 51(8): 897-903.Zhou L C, Hu X J, Ma C, et al. Effect of pearlitic lamella orientation on deformation of pearlite steel wire during cold drawing [J]. Acta Metallurgica Sinica, 2015, 51(8): 897-903. (in Chinese)[14] Zhao T Z, Zhang G L, Zhang S H, et al. Influence of lamellar direction in pearlitic steel wire on mechanical properties and microstructure evolution [J]. Journal of Iron and Steel Research International, 2016, 23(12): 1290-1296.DOI:10.1016/S1006-706X(16)30190-X. [15] 周玉, 武高辉. 材料分析测试技术 [M]. 哈尔滨:哈尔滨工业大学出版社, 2007: 97-100. Zhou Y, Wu G H. Analysis methods in materials science [M]. Harbin:Harbin Institute of Technology Press, 2007: 97-100. (in Chinese)[16] Fang F, Hu X J, Chen S H, et al. Revealing microstructural and mechanical characteristics of cold-drawn pearlitic steel wires undergoing simulated galvanization treatment [J]. Materials Science and Engineering: A, 2012, 547: 51-54.DOI:10.1016/j.msea.2012.03.075.[17] Fang F, Zhou L C, Hu X J, et al. Microstructure and mechanical properties of cold-drawn pearlitic wires affect by inherited texture [J]. Materials & Design, 2015, 79: 60-67.DOI: 10.1016/j.matdes.2015.04.036.[18] 熊毅, 陈正阁, 厉勇,等. 温压缩变形过程中渗碳体的球化行为 [J]. 材料热处理学报, 2008,29(1): 42-46.Xiong Y, Chen Z G, Li Y, et al. Spheroidization behavior of cementite during warm compression deformation [J]. Transactions of Materials and Heat Treatment, 2008, 29(1): 42-46. (in Chinese)[19] Zhang X D, Godfrey A, Hansen N, et al. Evolution of cementite morphology in pearlitic steel wire during wet wire drawing [J]. Materials Characterization, 2010, 61(1): 65-72.DOI: 10.1016/j.matchar.2009.10.007.[20] 赵天章, 宋鸿武, 张光亮,等. 拉拔过程中珠光体钢丝心部的织构演化规律及其对力学性能的影响 [J]. 金属学报, 2014, 50(6): 667-673.DOI: 10.3724/sp.j.1037.2013.00799.Zhao T Z, Song H W, Zhang G L, et al. The texture evolution at the center of pearlitic steelwire during drawing and its influence on the mechanical properties [J]. Acta Metallurgica Sinica, 2014, 50(6): 667-673.DOI: 10.3724/sp.j.1037.2013.00799. (in Chinese)[21] Embury J D, Fisher R M. The structure and properties of drawn pearlite [J]. Acta Metallurgica, 1966, 14(2): 147-159.DOI: 10.1016/0001-6160(66)90296-3.[22] Elices M. Influence of residual stresses in the performance of cold-drawn pearlitic wires [J]. Journal of Materials Science, 2004, 39(12): 3889-3899.DOI:10.1023/B:JMSC.0000031470.31354.b5.[23] Elices M, Ruiz J, Atienza J M. Influence of residual stresses on hydrogen embrittlement of cold drawn wires [J]. Materials and Structures, 2004, 37(5): 305-310.DOI: 10.1007/BF02481676.[24] Atienza J M, Elices M. Influence of residual stresses in the stress relaxation of cold drawn wires [J]. Materials and Structures, 2004, 37(5): 301-304.DOI: 10.1007/BF02481675.[25] Lambiase F, di Ilio A. Deformation inhomogeneity in roll drawing process [J]. Journal of Manufacturing Processes, 2012, 14(3): 208-215.DOI: 10.1016/j.jmapro.2011.12.005. [26] Asakawa M, Shigeta H, Shimizu A, et al. Experiments on and finite element analyses of the tilting of fine steel wire in roller die drawing [J]. ISIJ International, 2013, 53(10): 1850-1857.DOI: 10.2355/isijinternational.53.1850.。

宝山钢铁股份有限公司企业标准Q/BQB 501-2003 盘条尺寸、外形、重量及允许偏差代替 Q/BQB 501-19981 范围本标准规定了盘条尺寸、外形、重量及允许偏差。

本标准适用于宝山钢铁股份有限公司生产的直径为5mm~26mm各类钢的盘条。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 8170数值修约规则3 分类与代号普通精度 A级较高精度 B级高级精度 C级4 尺寸、外形及允许偏差4.1盘条的公称直径和横截面积应符合表1的规定。

4.2盘条直径允许偏差和不圆度应符合表1相应精度的规定。

不圆度是指盘条同一截面上的最大直径与最小直径之差。

4.3 精度级别应在合同中注明。

未注明者,按A级精度执行。

4.4 根据需方要求,经供需双方协议,可供应表1规定以外其他尺寸的盘条。

5 重量5.1 盘条以实际重量交货。

盘条的理论重量参考表1的规定。

5.2 每盘由一整根盘条组成。

盘重一般应为1900kg~2400kg。

允许每交货批有10%的盘数(不足两盘的允许有两盘)的盘重小于1900kg,但不小于1000kg。

5.3 根据需方要求,经供需双方协议,亦可供应其他盘重的盘条。

6 盘卷尺寸盘卷外形的参考尺寸见表2。

宝山钢铁股份有限公司2003-06-04发布 2003-12-15实施生活话题 & 阅读体验 & E书共享 & 影音交流 QQ群As a reader(74398380)生活 读书 新知Q/BQB 501-2003Q/BQB 501-2003表2内径外径高度卷取方向850mm 1250mm2400mm(最大)逆时针方向7 标记示例按Q/BQB 512供货,用SWRH82B轧成的直径为12.5mm,B级精度的盘条,其标记为:盘条 SWRH82B-12.5-B-Q/BQB 5128 检验部位检验取样部位距盘卷端部最小距离应符合表3的规定。

第47卷 第1期金 属 制 品2021年2月 Vol 47 No 1MetalProductsFebruary2021 doi:10.3969/j.issn.1003-4226.2021.01.008YL82B高碳钢盘条网状渗碳体改进措施张华东, 李伟涛, 范德国(潍坊特钢集团有限公司, 山东 潍坊 261201)摘要: 12.5mmYL82B盘条心部网状渗碳体级别不合格。

为了提高YL82B一检合格率,减少盘条在加工使用过程中的异常断丝现象,对形成盘条心部网状渗碳体的原因进行分析并制定相应的措施。

通过降低连铸坯中心偏析、合理制定加热制度、加大轧后风冷冷却强度等一系列措施的实施,有效抑制了盘条心部网状渗碳体的析出。

改进后 12.5mmYL82B盘条心部网状渗碳体一检合格率大于99.9%,珠光体片层间距最小处约125nm。

铸坯平均碳偏析指数由1.11~1.13降至1.08~1.0。

关键词:盘条;杯锥状断口;网状渗碳体;中心偏析;控制冷却中图分类号:TG356.4+5 文献标识码:AImprovementmeasurementofYL82BhighcarbonsteelwirerodnetworkcementiteZhangHuadong,LiWeitao,FanDeguo(WeifangSpecialSteelGroupCo.,Ltd.,Weifang261201,China)Abstract:Centralcementitegradeofdiameter12.5mmYL82Bwirerodisbelowstandard.InordertoimprovethefirstpassrateofYL82Bwirerod,reduceabnormalbrokenwirephenomenonofwirerodinprocessofsubsequentprocessinganduse,Thecausesofformingnetworkcementiteincenterofwirerodareanalyzedandcorrespondingmeasuresareformulated.Aseriesofmeasuresaretakenbyreducingcentralsegregationofcontinuouscastingslab,makingreasonableheatingsystem,in creasingaircoolingafterrolling,theprecipitationofnetworkcementiteincoreofwirerodiseffectivelyrestrained.Thefirstpassrateofdiameter12.5mmYL82Bwirerodafterimprovementismorethan99.9%,theminimumvalueofpearlitelamellaspacingisabout125nm,averagecarbonsegregationindexofcastingslabisdecreasedfrom1.11~1.13to1.08~1.0.Keywords:wirerod;cupconefracture;networkcementite;centralsegregation;controlcooling 预应力钢丝及钢绞线广泛应用于公路、桥梁、矿山、大坝等建筑领域,其中以 12.5mmYL82B盘条为原材料制作的 15.2mm1860MPa级的钢绞线产品用量最大,其特有的拉拔、捻股加工过程和低松弛高强度的成品性能要求材料必须有较高的纯净度、均匀性和稳定性[1]。

/盘条(定义及用途)steel wire rod(s) 盘条也叫线材,通常指成盘的小直径圆钢。

盘条的直径在5-19毫米范围内(通常为6-9毫米),其下限值是热轧钢材断面的最小尺寸。

盘条的品种很多。

碳素钢盘条中的低碳钢盘条俗称软线,中、高碳钢盘条俗称硬线。

盘条主要供作拉丝的坯料,也可直接用作建筑材料和加工成机械零件。

不锈钢盘条用于制造不锈钢丝、不锈钢弹簧钢丝、不锈顶锻钢丝和不锈钢丝绳用钢丝。

随着生产技术的进步,已出现方形、盘条六角形、扇形和其他异形断面的盘条;直径的上限已扩大到38毫米;盘重从原来的40-60公斤已增加到3000公斤。

由于轧后热处理新工艺的开发,盘条表面的氧化铁皮明显减薄,组织性能也得到很大的改善。

盘条就是直径比较小的圆钢,商品形态是卷成盘供货,在工地上常见的有直径6、8、10、12 毫米的,以低碳钢居多,一般不用于钢筋混凝土结构的主筋,多用于制钢筋套,还有小直径的用于砖混结构中的“砖配筋”。

盘条在使用前需要用钢筋调直机调直下料,同时也在机器中去除氧化锈皮,也在反复的弯曲拉伸中,强度有一定的提高。

没有调直机的小型工地,使用卷扬机拉直盘条,如果是直接拉是不可取的,容易产生太大的塑性变形,应该一端用滑轮重锤,以控制拉力。

高线(定义及用途)高线(高速线材)是线材的一种,通常指用“高速无扭轧机”轧制的盘条,常见的普通低碳钢无扭控冷、热轧盘条(ZBH4403-88)及优质碳素钢无扭控冷、热轧盘条(ZBH44002-88)。

高线的轧制速度在80-160米/秒,每根重量(盘重)在1.8-2.5吨,尺寸公差精度高(可达到0.02mm),在轧制过程中可通过调整工艺参数(特别是在冷却线上)来保证产品的不同要求。

高线与普线、半高线(准高线)的区别1、高线、普线与半高线的区别主要在于生产轧制速度与接头数量。

高线的制速度较高,通常在80-160米/秒,单盘内仅为单根切无接头,相较普线具有生产节奏快、盘重较大(最大盘重可达2500kg)、包装通常比较紧匝、漂亮。

/盘条(定义及用途)steel wire rod(s) 盘条也叫线材,通常指成盘的小直径圆钢。

盘条的直径在5-19毫米范围内(通常为6-9毫米),其下限值是热轧钢材断面的最小尺寸。

盘条的品种很多。

碳素钢盘条中的低碳钢盘条俗称软线,中、高碳钢盘条俗称硬线。

盘条主要供作拉丝的坯料,也可直接用作建筑材料和加工成机械零件。

不锈钢盘条用于制造不锈钢丝、不锈钢弹簧钢丝、不锈顶锻钢丝和不锈钢丝绳用钢丝。

随着生产技术的进步,已出现方形、盘条六角形、扇形和其他异形断面的盘条;直径的上限已扩大到38毫米;盘重从原来的40-60公斤已增加到3000公斤。

由于轧后热处理新工艺的开发,盘条表面的氧化铁皮明显减薄,组织性能也得到很大的改善。

盘条就是直径比较小的圆钢,商品形态是卷成盘供货,在工地上常见的有直径6、8、10、12 毫米的,以低碳钢居多,一般不用于钢筋混凝土结构的主筋,多用于制钢筋套,还有小直径的用于砖混结构中的“砖配筋”。

盘条在使用前需要用钢筋调直机调直下料,同时也在机器中去除氧化锈皮,也在反复的弯曲拉伸中,强度有一定的提高。

没有调直机的小型工地,使用卷扬机拉直盘条,如果是直接拉是不可取的,容易产生太大的塑性变形,应该一端用滑轮重锤,以控制拉力。

高线(定义及用途)高线(高速线材)是线材的一种,通常指用“高速无扭轧机”轧制的盘条,常见的普通低碳钢无扭控冷、热轧盘条(ZBH4403-88)及优质碳素钢无扭控冷、热轧盘条(ZBH44002-88)。

高线的轧制速度在80-160米/秒,每根重量(盘重)在1.8-2.5吨,尺寸公差精度高(可达到0.02mm),在轧制过程中可通过调整工艺参数(特别是在冷却线上)来保证产品的不同要求。

高线与普线、半高线(准高线)的区别1、高线、普线与半高线的区别主要在于生产轧制速度与接头数量。

高线的制速度较高,通常在80-160米/秒,单盘内仅为单根切无接头,相较普线具有生产节奏快、盘重较大(最大盘重可达2500kg)、包装通常比较紧匝、漂亮。

本文摘自再生资源回收-变宝网()高碳钢盘条横裂的成因及控制方法高碳钢盘条作为一种重要的结构材料,广泛应用于生产高强度低松弛预应力钢丝和钢绞线。

高碳钢拉拔断裂是盘条生产厂家和下游用户所要面对的较为严重的质量问题,该情况在冬季表现尤为突出。

其中拉拔工艺问题是形成横裂的主要原因之一。

具体形貌、成因及控制是:1、裂纹形貌拉拔工艺问题引起的横向裂纹特征比较明显,首先过程线表面有明显的“白亮”机械摩擦光泽,其次裂纹一般连续分布,持续较长,表面裂纹靠心部一侧组织有较强烈的变形。

微观观察过程线表面有一层白亮硬脆组织。

该白亮硬脆组织与基体变形不均,导致基体与硬脆组织连接处撕裂,在进一步拉拔中硬脆组织被压入基体,产生裂纹而最终断裂。

2、原因分析①拉拔条件恶劣引起的横裂。

盘条表面磷化较差,润滑不良,线材失去润滑载体,导致钢基体直接与模具摩擦,拉拔稳定骤升造成钢丝表面被破坏而产生横裂。

②盘条欠酸洗引起拉拔横裂。

盘条欠酸洗,氧化铁皮未被除净,使得部分磷化膜未附着在钢基体而是附着在氧化铁皮上,带有氧化铁皮的部分在拉拔时被嵌入钢基体,经过一段时间的失效后以横裂的形式表露出来,同时氧化铁皮带入加剧了拉拔模具的老化,进一步导致拉拔横裂的产生。

③模具安放不正引起拉拔横裂。

模具安放不正使钢丝与罐体呈相隔、相离或偏上、偏下的关系,使钢丝与模具之间承受径向力,导致拉拔横裂。

④盘条头部耳子或折叠引起拉拔横裂,该种裂纹前期不易被发现,后期发现后可对钢丝的力学性能造成毁灭性影响,因此,该缺陷应尽量避免。

3、控制措施①盘条表面酸洗均匀、彻底,磷化层厚度均匀,确保盘条表面润滑状态良好。

②模具安装过程中,确保模具安放对中,防止钢丝与模具中心线偏离。

③及时检查生产线,检查设备使用情况和冷却水情况,定期更换模具,防止老化。

本文摘自变宝网-废金属_废塑料_废纸_废品回收_再生资源B2B交易平台网站;变宝网官网:/?qx买卖废品废料,再生料就上变宝网,什么废料都有!。

宝钢标准查询钢坯Q/BQB 110-2003 轧制方坯Q/BQB 111-2003 连铸方坯Q/BQB 113-2003 氧气瓶用钢坯Q/BQB 130-2003 初轧板坯Q/BQB 131-2003 连铸板坯Q/BQB 135-2003 塑模用钢Q/BQB 140-2003 齿轮用圆钢Q/BQB 150-2003 轧制圆管坯Q/BQB 151-2003 连铸圆坯Q/BQB 190-2003 轨道车辆用车轴坯无缝钢管Q/BQB 201-2003 锅炉用无缝钢管Q/BQB 203-2003 管道、容器、设备结构用无缝钢管Q/BQB 230-2003 钻探用无缝钢管Q/BQB 231-2003 CT1 油管管料用无缝钢管Q/BQB 232-2003 油气井射孔枪用无缝钢管Q/BQB 234-2003 油田用隔热油管管料Q/BQB 250-2003 氧气瓶用无缝钢管BZJ 240-2003 40CrB 结构用无缝钢管热连轧钢板及钢带Q/BQB 300-2003 热连轧钢板及钢带的包装、标志及质量证明书的一般规定Q/BQB 301-2003 热连轧钢板及钢带的尺寸、外形、重量及允许偏差Q/BQB 302-2003 冷成型用热连轧钢板及钢带(SPHC SPHD SPHE,DD11D等)Q/BQB 303-2003 结构用热连轧钢板及钢带(SS330,ST33,SM400,B590GJA,STE255,C22,S20C,SPHT1等)Q/BQB 310-2003 汽车结构用热连轧钢板及钢带(SAPH310,QSTE340TM,B330CL,B440QZR)Q/BQB 320-2003 锅炉及压力容器用热连轧钢板及钢带Q/BQB 321-2003 焊接气瓶用热连轧钢板及钢带Q/BQB 330-2003 船体结构用热连轧钢板Q/BQB 340-2003 耐腐蚀结构用热连轧钢板及钢带Q/BQB 350-2003 厚度方向性能热连轧钢板Q/BQB 360-2003 表面硬化钢热连轧钢板及钢带Q/BQB 370-2003 石油天然气输送管用热连轧钢带Q/BQB 372-2003 直缝焊套管用热连轧钢带Q/BQB 390-2003 热连轧花纹钢板及钢带BZJ 304-2003 自行车用热连轧钢带BZJ 305-2003 深冲用热连轧钢带(BRC3)BZJ 371-2003 高韧性管线用热连轧钢带BZJ 373-2003 抗氢诱裂纹(HIC)管线用热连轧钢带冷连轧、涂镀钢板及钢带Q/BQB 400-2003 冷轧产品的包装、标志及质量证明书Q/BQB 401-2003 冷连轧钢板及钢带的尺寸、外形、重量及允许偏差Q/BQB 402-2003 冷连轧碳素钢板及钢带(SPCC,SPCD,SPCE,SPCEN)Q/BQB 403-2003 冷连轧低碳钢板及钢带(DC01-DC06)Q/BQB 408-2003 冲压用冷连轧钢板及钢带(BLC,BLD,BUSD,BUFD,BSUFD)Q/BQB 410-2003 冷连轧碳素结构钢板及钢带(St37-2G, St44-3G, St52-3G)Q/BQB 411-2003 加磷高强度冷连轧钢板及钢带(B170P1, B210P1, B250P1,B180P2(BP340), B220P2(BP380))Q/BQB 416-2003 烘烤硬化高强度冷连轧钢板及钢带(B140H1, B180H1, B180H2(BH340))Q/BQB 418-2003 双相高强度冷连轧钢板及钢带(B240/390DP,B280/440DP,B340/590DP,B400/780DP)Q/BQB 419-2003 低合金高强度冷连轧钢板及钢带(B340LA,B410LA)Q/BQB 420-2003 连续热镀锌/锌铁合金钢板及钢带(DC51D+Z, DD51D+Z, S220GD+Z,H220PD+Z,H300LAD,H220等) Q/BQB 425-2004 连续热镀铝锌合金钢板及钢带(DC51D+AZ,S250GD+AZ等)Q/BQB 430-2003 连续电镀锌/锌镍合金钢板及钢带(SECC,SECD等)Q/BQB 440-2003 彩色涂层钢板及钢带Q/BQB 450-2003 电镀锡钢板及钢带Q/BQB 460-2003 包装用钢带Q/BQB 462-2003 造币用冷连轧钢带Q/BQB 470-2003 彩色显像管用钢带Q/BQB 480-2003 无取向电工用冷连轧钢带BZJ421-2005(汽车用)连续热镀锌及锌铁合金双相高强度钢(B340/590DPD+Z)BZJ 463-2003 汽车零配件用冷连轧钢板及钢带(B320LW,B440QZ,St12G, BMCP84, St120Q)BZJ 464-2003 高耐候性冷连轧钢板及钢带(B400NQ等) BZJ 465-2003 药芯焊丝用冷连轧钢带BZJ 471-2003 家电面板用冷连轧钢板及钢带线材Q/BQB 500-2003 盘条包装、标志及质量证明书的一般规Q/BQB 501-2003 盘条尺寸、外形、重量及允许偏差Q/BQB 511-2003 焊接用钢盘条Q/BQB 512-2003 高碳钢盘条Q/BQB 513-2003 低碳钢盘条Q/BQB 514-2003 预应力钢丝及钢绞线用盘条Q/BQB 515-2003 预应力钢棒用盘条Q/BQB 516-2003 弹簧钢盘条Q/BQB 517-2003 冷镦钢盘条Q/BQB 518-2003 钢纤维用盘条其他Q/BQB 001-2003 冶金焦炭Q/BQB 101-2003 炼钢用生铁Q/BQB 102-2003 铸造用生铁BZJ 905-2002 氧化铁。

2008年第3期新疆钢铁总107期中高碳钢盘条拉拔前的磷化处理张红田(宝钢集团八钢公司金属制品公司)摘要:介绍了磷化膜成膜机理.磷化液的种类和应用.从磷化温度、磷化液酸比,磷化时间、盘条中的碳含量、促进剂的选择、盘条表面处理等方面介绍了影响磷化质量的主要因索.并提出了适合实际生产的磷化生产工艺流程和磷化液配方。

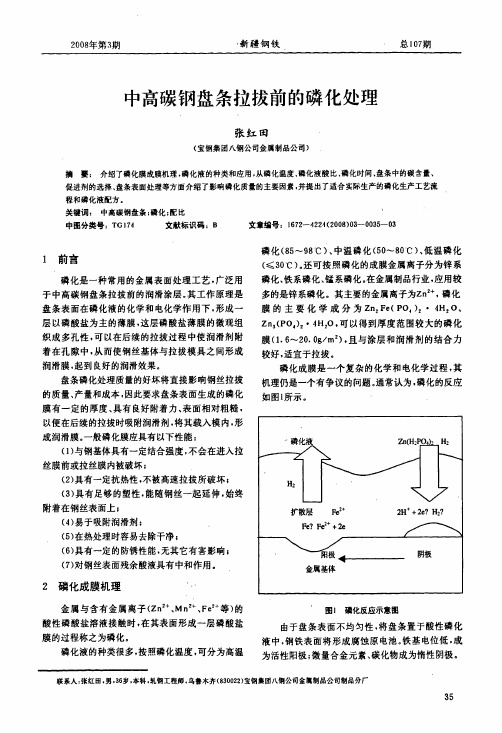

关键词:中高碳钢盘条;磷化;配比中图分类号:TG I74文献标识码:B文章编号:1672—4224(2008)03--0035--031前言磷化是一种常用的金属表面处理工艺,广泛用于中高碳钢盘条拉拔前的润滑涂层。

其工作原理是盘条表面在磷化液的化学和电化学作用下,形成一层以磷酸盐为主的薄膜,这层磷酸盐薄膜的微观组织成多孔性,可以在后续的拉拔过程中使润滑剂附着在孔隙中,从而使钢丝基体与拉拔模具之间形成润滑膜,起到良好的润滑效果。

盘条磷化处理质量的好坏将直接影响钢丝拉拔的质量、产量和成本,因此要求盘条表面生成的磷化膜有一定的厚度、具有良好附着力、表面相对粗糙,以便在后续的拉拔时吸附润滑剂。

将其载入模内,形成润滑膜。

一般磷化膜应具有以下性能:(1)与钢基体具有一定结合强度,不会在进入拉丝膜前或拉丝膜内被破坏;(2)具有一定抗热性。

不被高速拉拔所破坏;(3)具有足够的塑性,能随钢丝一起延伸.始终附着在钢丝表面上;(4)易于吸附润滑剂;(5)在热处理时容易去除干净;(6)具有一定的防锈性能,无其它有害影响;(7)对钢丝表面残余酸液具有中和作用。

2磷化成膜机理-.+金属与含有金属离子(Z n2+、M n2+、Fe2+等)的酸性磷酸盐溶液接触时.在其表面形成一层磷酸盐膜的过程称之为磷化。

磷化液的种类很多.按照磷化温度,可分为高温磷化(85~98C)、中温磷化(50~80℃)、低温磷化(≤30‘C)。

还可按照磷化的成膜金属离子分为锌系磷化、铁系磷化、锰系磷化。

在金属制品行业,应用较多的是锌系磷化。

其主要的金屑离子为zn2+,磷化膜的主要化学成分为Zn:Fe(PO.):4H2O、Z n。