道依茨-曼海姆TBD620V12柴油机国产化机体的铸造工艺

- 格式:doc

- 大小:34.50 KB

- 文档页数:4

河柴集团于1985年引进德国道依茨·曼海姆(DEUTZ·MWM)公司D234和D604B两大系列柴油机技术。

曼海姆系列柴油机功率覆盖面广,从94kW到1920kW,转速从1000转/分到2300转/分。

广泛应用于汽车、机车、泵组、工程机械、石油钻采、舰船和发电设备等领域。

为适应市场需要,提高产品竞争力,河柴集团于1999年引进了D234、D604B改进型产品TBD616、TBD620柴油机的生产技术。

这两种机型的引进,将使单缸功率分别提高44%和33%,排放指标能满足全世界所有国家2000年环境保护法规的要求,这将使河柴集团在国内高速柴油机制造行业的领先地位又上了一个新的台阶。

曼海姆柴油机具有油耗低、噪音小、排放低、震动小、启动迅速可靠、使用寿命长、体积小、重量轻、结构简单、维修方便等特点,是当今世界上性能最先进的柴油机之一,被誉为:“出自名门的动力,永不停歇的铁马”。

曼海姆柴油机诞生于西方石油危机时期,在设计之初就已考虑到高功率、低能耗和低排放。

该机型采用了较高的压缩比(增压机为15∶1)和精心设计的燃烧系统,因而具有极好的启动性能、低的排放指标和低的燃油消耗率,故柴油机可在-10℃的大气条件下不附加任何辅助措施直接起动。

D234系列机型燃油消耗率典型值为198g/kW·h,D604B系列机型燃油消耗率典型值为189g/kW·h,采用先进的HOLO专利技术使油耗曲线平坦,与其它柴油机相比可节省燃油约20%,经济性及低工况性能极好。

以曼海姆柴油机为动力配德国西门子和其他引进型发电机组成的陆用和船用柴油发电机组,是国内高档次的发电设备。

1994年在北京钓鱼台国宾馆,由中国专利信息中心、国家技术监督局和国家有关部委举办的“中国名牌产品认定”活动中,曼海姆柴油发电机组被评为:“中国名牌产品,是国家指定的替代进口产品。

”中国发电设备行业协会、机械工业部兰州电源车辆研究所联合编制的《内燃发电设备行业“九五”计划和2010年规划》一书中称曼海姆发电机组为:“国内一流水平,要加以重点推广,使曼海姆柴油机电站成为我国内燃机电站行业的一支主导电站,争取在21世纪初用具有当代世界先进水平的曼海姆柴油机和机组来供应国内市场和打入国际市场,并代表我国21世纪初期的产品水平。

排气阀气缸盖气缸套贯穿螺栓气缸体排烟管活塞活塞杆扫气管空气冷却器十字头连杆调速器机架机座曲轴凸轮轴气缸注油器驱动装置喷油泵、排气阀喷油泵涡轮增压器燃油调节轴机旁操纵台空气冷却器涡轮增压器润滑油气缸冷却水扫气空气燃烧气体燃烧废气压缩空气A /C 冷却水扫气室泄油双根贯穿螺栓孔单根贯穿螺栓孔��主机��-�主机MS 01 机座 B e d p l a t e 主轴承座主轴承座主轴承主轴承盖主轴承主轴承盖・主机最下部部套�为主机的底座。

・支撑曲轴、将主机固定在船体上�船级规定曲柄箱安全阀最小的废气通过面积115㎝2/曲柄箱容积1m 3曲柄箱门MS 02 机架 F r a m e B o x ��主机��-�主机三角形机架设计贯穿螺栓双根贯穿螺栓・放置在机架上�用于形成曲轴室�・通过导板与带有十字头的滑块对 十字头/活塞的垂直运动进行导向。

・M C -C 主机最主要的设计特征是、贯穿螺栓部分的三角形机架/双根贯穿螺栓。

�M C 主机是钢管/单根贯穿螺栓�贯穿螺栓单根贯穿螺栓钢管�离心铸造管�导板导板M S03 链轮箱/凸轮轴驱动装置 C h a i n W h e e lC o l u m n/C a m s h a f tD r i v e��主机��-�主机凸轮轴曲轴MS32链张紧装置力矩补偿器气缸注油驱动轴船艏侧船艉侧・通过曲轴来驱动凸轮轴的驱动装置�安装在主机的船艉侧。

・链轮箱是指用于支撑带有链轮的凸轮轴的箱体。

・在4、5、6缸主机的凸轮轴驱动装置上、可能会安装力矩补偿器�M/C)。

�4、5缸主机必须安装�6缸主机与造船厂根据传的刚性进行判断�・M/C用于消除垂直的二次不平衡力矩。

要完全消除不平衡力矩在船艏侧也需要安装M/C�M S55)。

多数情况下、5、6缸主机仅在船艉侧安装力矩补偿器能消除一半的不平衡力矩。

这种情况被称之为半平衡。

径冷却型缸套�B o r e C o o l T y p e ���以上缸径MS 05 气缸套 C y l i n d e r L i n e r ・形状为中空筒状�类似气筒。

HND—MWMTBD620V12型涡轮增压柴油机的试验!c讣8第1蝴lI,l1P,1,LI.2IIc,N【)1HND—MWMTBD62OV12型涡轮增压柴油机的试验黄锦川河柴集团"2-司河柴集团公司最近完成了HND—MWMTBD520V12型涡轮增压,进气中冷型柴油机的50国产化考核试验在机械应力和热应力基本保持不变的情况下,单缸功率从TBD60,tB的l20kW(1995年提供的指标)提高到TBD620的140kWt1999年提供的指标).目前.j0国产化(按产值汁算)的TBD620V12型柴油机【机型代号:6202211j[{'功率/转速为1251kW/]500r/min,配船用发电机组用J,已经完成用户要求的性能试验和400h耐久考棱试验.试验表明,该型机10d.25kW缸额定功率下的燃油消耗率为189.2g/'kW?h,比原§1.,37kW/缸的燃油消耗率为196.0g/kW?h要低.从而得出一个十分重要的结论,在主要改变燃油系统和排气增压系统的情况下,TBD620V12型柴油机的功率提高了16.7,而油耗不仅没有恶化,反而有所改善而且.启动和低负荷运转也不需要专门的辅助手段各种参数的测定表明,FBD620V12型柴油机格外注重排气能量的合理利用,PEAR1脉冲能量提前利用"排气系统的应用使RR151H型增压器的转速比原来配TBD604BV12型柴油机的RR153 型增压器转速约高8500r/'min左右,增压压力提高约007MPa.在用户方代表的监督下,按下列大纲进行了,100h的可靠性考核试验TBD620V12型柴油机耐久试验每循环试验大纲时间l/验m)况I兑明序号(min)I1601500/l25II…J工况60l5rJ(J/【L,638s一工况0】01000/0息速【20l500,1251I工况5l0【l加UI怠速6301500/626i】工况I9C,,,/i怠速8l01503门(一6385工960150'a门367IIll‰工况【010降速停机l110工况累计运行50h.占整叶,耐久试验时间的l25=2.j工况累计运行9333h.占整个耐久试验时间的5S.338j工况累计运行58.0_1l占整个耐久试验时间的1l6一"1其余工况占整个耐久试验时间的I6=在可靠性耐久考核试验前,后的性能试验中.引起人们关注的特殊试验有下几个方面:1.高背压试验在额定负载下,背压值由250mmH=O提高到1000mmH:O另一项试验是将进气真空度与排气背压的绝对值之和按特殊的使用要求重新分配,即额定工况时排气背压值为130mmH(),进气真空度为69mmHOt标准的建泌值为200/200mmH:())2.低负荷性能试验在1OOkw1500r/'min低负荷时能长期可靠地运行,这主要靠的是HAl_1Oswr【"哈罗"涡流高低负荷最佳优化燃烧的进气系统和小压力室的特殊喷油嘴的良好匹配3.启动性能和突加负荷试验TBD620V12型柴油机由启动达到最低空载稳定转速(1000r,rain)只需6s.配机组t1000kW)时,由启动达到建立空载电压转速的时间约为14s,这与TBD60,tBV12型柴油机几乎是一-致的(主气温度45C,空气冷却介质海水温度32[,)TBD620V12型柴油机的主要试验数据见下表:FBD620V12型柴油机的主要试验数据缸径/额定转速平均有爆发排温滑油耗比重量冲程功率r/min效压力压力nlmJkWMPaMPaCkIv-Ikg/'kW I7l】19dl25J1500I88l5S3860_608试验表明,TBD620V12型柴油机作为船舶电站柴油发电机组的原动机是非常合适的,带有可控进气挡板,在低速时强涡流,高速时大进气量的性能,配合小压力室的喷油嘴.即使在10下负荷也能长期运行,可达到满意的排放,这点首先在烟度的测量结果上可看出.由于排温较低,距涡轮后排温指标15OC__20尚有一段距离.因此.TBD620V12型柴油机有一定的富裕量.目前河柴集团正在继续进行提高TBD620V12柴油机国产化率等研制工作.。

道依茨-曼海姆TBD620V12柴油机国产化机体的铸造工艺

吴康裴泽辉王贵岭周文斌

(洛阳河柴铸造有限责任公司471039)

摘要:TBD620V12柴油机是从德国引进的系列柴油机的一种,机体的轮廓尺寸为1700×1020×760mm,重约1.7吨;结构复杂,技术要求高。

通过合理地选择分型面与铸件收缩率,以及精心设计浇冒系统、冷铁、装箱控制样板等,浇注出合格的机体铸件。

关键词:机体国产化铸造工艺

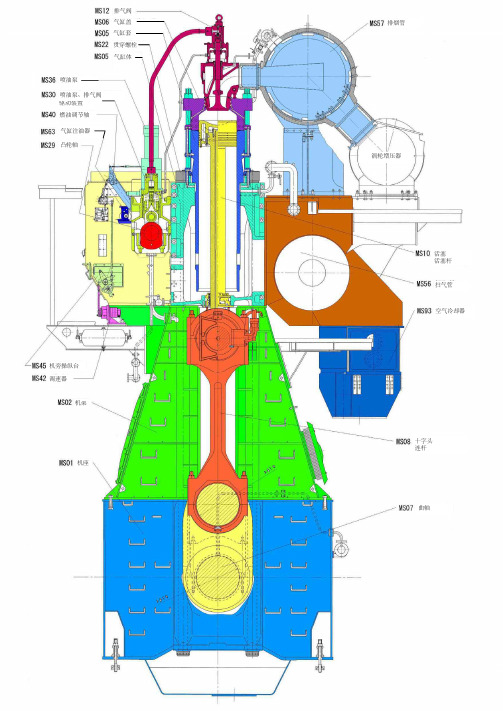

TBD620v12柴油机是我集团公司从德国引进的系列柴油机的一种,其机体毛坯为半隧道式,气缸夹角为90。

,两排各布置6个气缸。

缸与缸之间有宽槽,使各缸的上部相对独立,并且各缸强力螺栓孔与气缸和主轴承孔、凸轮轴孔相对位置要求极高。

A、B两列水腔在飞轮端相通。

为了满足TBD620V12柴油机提高单缸功率的要求,缸套旁边的挺柱导管孔与主滑油道均直接铸在机体上,使之结构非常复杂(如图1)。

620v12机体毛坯体积大,轮廓尺寸为1 700×1020×760mm,该件重量大,重约1.7吨。

机体内厚薄不匀,差别很大,最薄处为8mm,最厚处为64mm,材质为QT500-7,不允许有裂纹、缩孔、缩松等缺陷,重要部位不允许修补,增加了铸造难度。

与以往所铸造的机体相比:几何形状复杂,模具制作难度大,砂芯数目较多,尺寸难以控制。

结构上厚薄交接处较多,易产生收缩类缺陷,清理困难,尤其是在飞轮端水腔、挺柱孔、主油道等部位。

1.铸造方案分析

1.1分型面和浇注位置的确定

铸件分型面的选择在很大程度上影响铸件的质量(主要是尺寸精度)、成本、生产率。

选择分型面的原则是:尽量减少砂箱、砂芯、活块的数目,便于造型和装箱,还应与浇注位置相互协调。

按照这个原则,在分型面和浇注位置的选择上,基本上有两种方案可供选择。

一方案是分型选在缸孔外沿,浇注位置为缸孔向下的底注方案。

特点是:砂芯、活块数目较少,尺寸稳定性增加。

合金液充型平稳,排气方便,不易冲坏型腔与造成飞溅。

二方案是:分型面选择在机体轴承档的中心线。

采用侧面向下的卧浇方案。

特点是:不需要较高的砂箱,不用吊芯,但所需砂芯、活块数目多,端头水腔芯与每缸中间水腔芯下芯困难。

通过两种方案对比,一方案有如下的优点:1、减少了砂芯数量,使得尺寸稳定性增加,合金液充型合理。

2、缸孔面放置在下面,减少了此处的铸造缺陷,提高了铸件的成品率。

因此,我们最终选择了一方案(如图2所示)。

1.2铸件收缩率

铸件在冷却时,由于合金的线收缩而使铸件尺寸变小,所以在制造模样时,模样的尺寸必须比铸件的尺寸要大一些。

我们根据TBD620V12机体铸件本身的结构,依据砂型及合金的收缩率,并参照同类型机体铸造工艺经验来选择。

TBD620v12机体铸件的收缩率经生产调试验证后确定。

2.浇冒系统设计

控制铸件凝固的基本原则为顺序凝固和同时凝固,顺序凝固是采用各种方法保证铸件远离浇冒口部分最先凝固,最后才是浇冒口本身凝固。

同时凝固是采取工艺措施使铸件各个部分同时凝固,各部分之间温度差小。

TBD620V1 2机体的材料为QT500—7,球墨铸铁的结晶温度范围很宽,容易形成缩孔、缩松。

由于球墨铸铁自身膨胀较大,铸型又为自硬砂,其钢性较好,在铸件凝固过程中变形和型壁迁移量小。

考虑到这些因素,我们选择了整体顺序凝固、局部同时凝固这一凝固原则。

2.1浇注系统的设计

底注并且采用树脂砂造型、制芯,因此选用较快的浇注速度,通过查阅资料,为了达到快速充型的效果,该工艺的浇注时间t设计为:45 s。

通过阿暂公式可以计算出最小阻流面积:

浇注系统设计为:使合金液分两侧进入,设置12个内浇口,浇口均匀,有利于减少铸件温差。

同时,考虑到球铁易氧化、夹渣,要求充型平稳、通畅,因而浇注系统选用底注半封闭式,浇注系统比例设计为F直:F槽:F内=1:1.7:0.7。

这样的比例可以防止铁水从内浇口流入时对型、芯的冲刷引起铸造缺陷。

根据上面的比例,可以计算出浇注系统各部分的面积。

为了更好的减少铁水的冲击与防止夹杂进入型腔,横浇道进行搭接,搭接处放置球铁用的耐火纤维过滤网。

2.2冒口及冷铁设计

为了达到局部同时凝固的目的,避免在厚大部位产生缩孔、缩松缺陷,在铸造工艺中较多的采用了冷铁,从铸件结构看,厚大部位主要有4处:①油底壳处Φ50的两搭子。

②挺柱孔旁的搭子部位。

③主油道部位。

④主轴承挡。

这些部位是由机体内部芯子形成或处于内浇口附近,冷却条件较差。

为了贯彻同时凝固的思路,加速厚大部位的冷却,该工艺设计在由50的搭子、挺柱孔搭子、主油道部位放置成形外冷铁,并于主轴承挡处放置暗冒口,它的主要作用是逸出部分金属液中的气体和首先进入型腔的冷的金属液,并补缩主轴承挡部位。

另外,为了迅速、顺利地排出型腔内的气体与首先进入型腔的先头冷铁水,在与油底壳结合处放置12个溢流出气片。

3.工艺控制要点

3.1铸件几何尺寸控制

TBD620V1 2机体轮廓尺寸较大,内腔形状结构复杂,所需芯子较多,尺寸精度单靠模型精度难以保证。

为了保证下芯尺寸,我们又设计了一套组合样板来控制第一、二、三方向基准尺寸。

组合样板的两端利用定位销与支撑杆精确地安装在砂箱的定位端与导向端。

在支撑杆上,安装滑动高度样板来测量汽缸芯的第一、二方向基准。

在组合样板两端安装的尺杆控制汽缸芯的第三方向基准。

3.2熔炼浇注

化学成分应严格控制在要求范围内,QT500—7机体的CE为4.1~4.3,主要是充分利用石墨化膨胀自补缩。

熔炼时,原材料采用优质生铁、废钢、回炉料等,严格控制过热温度,出炉温度及浇注温度。

此外,在浇注时,采用定量拔塞浇口杯快速浇注,使直浇道始终处于充满状态,同时注意引气,打箱时间要不少于20小时,为了消除铸造应力,铸件应进行退火处理。

4.生产结果

应用本工艺已成功试浇出4件620V1 2机体,尺寸经划线检查均在GB/T6414—1999 CTl0级范围内,通过x光及超声波无损检测,内部没有明显铸造缺陷。

已经入库的3件机体中,第一件用于调试机加工工艺,第二件已用于国产化装机,第三件还正在机加工。