7管壳式换热器设计计算实例精品PPT课件

- 格式:ppt

- 大小:1.61 MB

- 文档页数:40

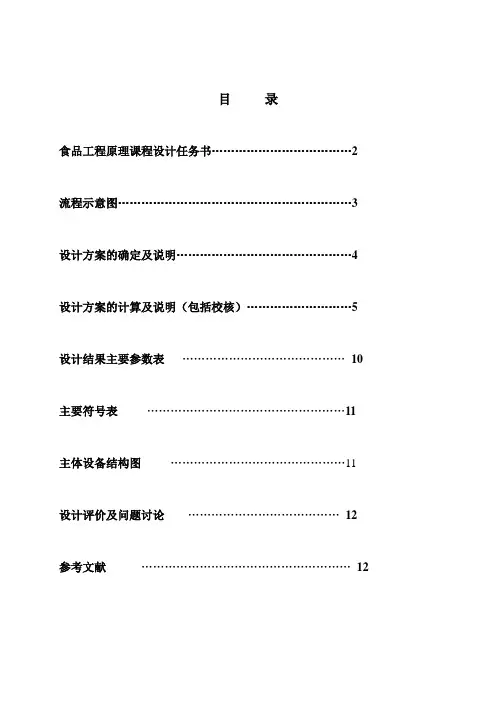

目录食品工程原理课程设计任务书 (2)流程示意图 (3)设计方案的确定及说明 (4)设计方案的计算及说明(包括校核) (5)设计结果主要参数表 (10)主要符号表 (11)主体设备结构图 (11)设计评价及问题讨论 (12)参考文献 (12)一、食品工程原理课程设计任务书一.设计题目:管壳式冷凝器设计.二.设计任务:将制冷压缩机压缩后的制冷剂(氨)过热蒸汽冷却,冷凝为过冷液体,送去冷库蒸发器使用。

三.设计条件: 1.冷库冷负荷Q0=08*100(kw);2.高温库,工作温度0~4℃。

采用回热循环;3.冷凝器用河水为冷却剂, 进水温度取:15℃。

4.传热面积安全系数5%~15%。

四.设计要求:1.对确定的工艺流程进行简要论述;2.物料衡算,热量衡算;3.确定管式冷凝器的主要结构尺寸;4.计算阻力;5.编写设计说明书(包括:①封面;②目录;③设计题目;④流程示意图;⑤流程及方案的说明和论证;⑥设计计算及说明(包括校核);⑦主体设备结构图;⑧设计结果概要表;⑨对设计的评价及问题讨论;⑩参考文献。

)6.绘制工艺流程图,管壳式冷凝器的结构图(3号图纸)、及花板布置图(3号或者4号图纸)。

二、流程示意图流程图说明:本制冷循环选用卧式管壳式冷凝器,选用氨作制冷剂,采用回热循环,共分为4个阶段,分别是压缩、冷凝、膨胀、蒸发。

1 2 由蒸发器内所产生的低压低温蒸汽被压缩机吸入压缩机气缸,经压缩后温度升高;2 3 高温高压的氨蒸汽进入冷凝器;F—22蒸汽在冷凝器中受冷却水的冷却,放出热量后由气体变成液态氨。

4 4’ 液态氨不断贮存在贮氨器中;4’ 5 使用时氨液经膨胀阀作用后其压力、温度降低,并进入蒸发器;5 1 低压的氨蒸汽在蒸发器中不断的吸收周围的热量而汽化,然后又被压缩机吸入,从而形成一个循环。

5’1是一个回热循环。

本实验采用卧式壳管式冷凝器,其具有结构紧凑,传热效果好等特点。

所设计的卧式管壳式冷凝器采用管内多程式结构,冷却水走管程,氨蒸汽走壳程。

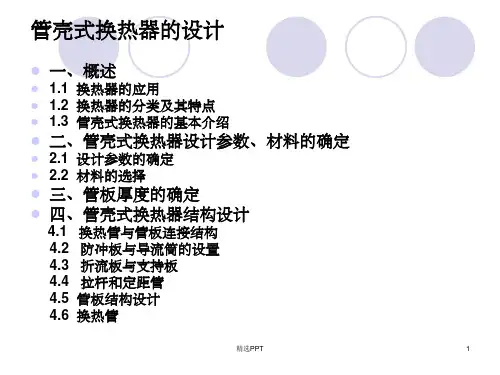

第一章换热器简介及发展趋势1.1 概述在化工生产中,为了工艺流程的需要,常常把低温流体加热或把高温流体冷却,把液态汽化或把蒸汽冷凝程液体,这些工艺过程都是通过热量传递来实现的。

进行热量传递的设备称为换热设备或换热器。

换热器是通用的一种工艺设备,他不仅可以单独使用,同时又是很多化工装置的组成部分。

在化工厂中,换热器的投资约占总投资的10%——20%,质量约为设备总质量的40%左右,检修工作量可达总检修工作量的60%以上。

由此可见,换热器在化工生产中的应用是十分广泛的,任何化工生产工艺几乎都离不开它。

在其他方面如动力、原子能、冶金、轻工、制造、食品、交通、家电等行业也有着广泛的应用。

70年代的世界能源危机,有力地促进了传热强化技术的发展,为了节能降耗,提高工业生产经济效益,要求开发适用于不同工业过程要求的高效能换热设备[1]。

这是因为,随着能源的短缺(从长远来看,这是世界的总趋势),可利用热源的温度越来越低,换热允许温差将变得更小,当然,对换热技术的发展和换热器性能的要求也就更高[2]。

所以,这些年来,换热器的开发与研究成为人们关注的课题,最近,随着工艺装置的大型化和高效率化,换热器也趋于大型化,向低温差设计和低压力损失设计的方向发展。

同时,对其一方面要求成本适宜,另一方面要求高精度的设计技术。

当今换热器技术的发展以CFD(Computational Fluid Dynamics)、模型化技术、强化传热技术及新型换热器开发等形成了一个高技术体系[3]。

当前换热器发展的基本趋势是:继续提高设备的传热效率,促进设备结构的紧凑性,加强生产制造的标准化系列化和专业化,并在广泛的范围内继续向大型化的方向发展。

各种新型高效紧凑式换热器的应用范围将得到进一步扩大。

在压力、温度和流量的许可范围内,尤其是处理强腐蚀性介质而需要使用贵重金属材料的场合下,新型紧凑式换热器将进一步取代管壳式换热器。

总之,为了适应工艺发展的需要,今后在强化传热过程和换热设备方面,还将继续探索新的途径。