pcb焊盘设计大全

- 格式:pdf

- 大小:107.64 KB

- 文档页数:22

贴片元件pcb焊盘设计标准贴片元件(Surface Mount Device,SMD)的PCB焊盘设计标准通常遵循一些常见规范和建议,以确保正确的焊接和可靠的连接。

以下是一些常见的贴片元件焊盘设计标准:

1. 焊盘形状和尺寸:焊盘应具有适当的形状和尺寸,以匹配贴片元件的引脚布局和尺寸。

通常使用圆形、方形或椭圆形焊盘。

焊盘尺寸应根据元件的引脚间距和尺寸进行合理选择。

2. 焊盘间距:贴片元件的焊盘之间应具有足够的间距,以确保焊接过程中的准确对位和避免短路。

通常,焊盘间距应大于元件引脚间距的1.5倍左右。

3. 焊盘形状和覆盖面积:焊盘的形状和覆盖面积应足够大,以提供良好的焊接接触和可靠的连接。

较大的焊盘面积也有助于提高散热性能。

4. 焊盘铜厚度:焊盘的铜厚度应根据电流需求和热量分散要求进行适当选择。

一般来说,焊盘的铜厚度应符合PCB设计的规范,通常为1oz(35µm)或更厚。

5. 焊盘排列方式:焊盘的排列方式应与贴片元件的引脚布局相匹配,以确保准确的对位和连接。

常见的排列方式包括正方形阵列、矩形阵列和线性排列等。

6. 焊盘与其他布局元素的距离:焊盘应与其他PCB布局元素(如其他元件、走线、孔等)保持适当的距离,以避免短路或干扰。

1/ 2

7. 焊盘覆盖层:焊盘上可以添加焊盘覆盖层(Solder Mask)来防止短路和腐蚀。

焊盘覆盖层应正确设计和应用,以避免覆盖焊盘的必要接触区域。

这些是常见的贴片元件焊盘设计标准,但具体的设计要求可能会因制造商、元件类型和应用领域的不同而有所变化。

2/ 2。

PCB焊盘与孔径设计一般规范PCB焊盘与孔径设计是PCB设计中非常重要的一环,它直接影响到焊接质量和可靠性。

下面是PCB焊盘与孔径设计的一般规范,供参考:1.焊盘设计:-焊盘形状:常见的焊盘形状有圆形、方形和矩形等,一般情况下,圆形焊盘比较容易打磨,方形和矩形焊盘则更容易定位。

-焊盘大小:焊盘的尺寸应根据焊接工艺和元件封装尺寸进行合理设计,通常要留出一定的空余空间,以便焊接时不会出现短路现象。

-焊盘间距:焊盘之间的间距应根据PCB板的层数和制板工艺进行设计,一般情况下,在同一面板上焊盘间距应大于焊锡的间隙。

-焊盘位置:焊盘的位置应根据被连接元件的布局进行合理设计,避免受限制、干扰和误操作等问题。

- 焊盘标记:焊盘应标明焊盘编号和对应的元件设计ator,以方便组装时的对应和定位。

-焊盘连接:焊盘与元件之间的连接方式可以采用电镀(HAL、ENIG等)或者热转印等方法,根据实际需求选择合适的连接方式。

2.孔径设计:- 孔径规格:孔径的大小取决于被连接元件的引脚,通常按照元件的要求进行设计。

常见的孔径规格有0.25mm、0.3mm、0.35mm等。

-孔径形状:常见的孔径形状有圆形、椭圆形和矩形等,一般情况下,圆孔比较容易进行穿孔操作,矩形孔适用于非标准元件的布局。

-孔径间距:孔径之间的间距应根据PCB板的层数和制板工艺进行设计,一般情况下,孔径间距应大于孔径的直径。

-孔径位置:孔径的位置应根据被连接元件的布局进行合理设计,避免受限制、干扰和误操作等问题。

- 孔径划线:孔径应标明孔径编号和对应的元件设计ator,以方便组装时的对应和定位。

-孔径填充:如果没有被连接元件需要通过孔径连接的话,可以考虑在孔径上进行焊盘填充,以增加板的机械强度。

总的来说,焊盘与孔径的设计需要考虑到焊接工艺、元件布局、层数和制板工艺等因素,合理设计可以提高焊接质量和可靠性。

每个项目都有其特定的需求,因此在实际设计前最好与组装、制板等相关人员进行沟通与确认。

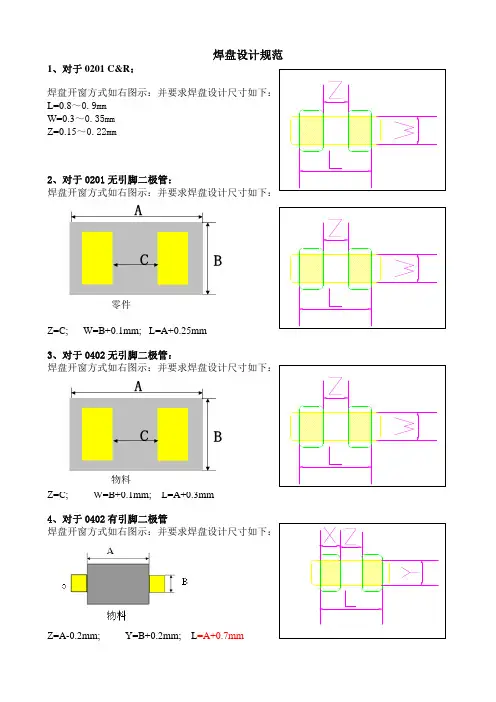

焊盘设计规范1、对于0201 C&R :焊盘开窗方式如右图示:并要求焊盘设计尺寸如下:L=0.8~0.9mmW=0.3~0.35mmZ=0.15~0.22mm2、对于0201无引脚二极管:焊盘开窗方式如右图示:并要求焊盘设计尺寸如下:Z=C; W=B+0.1mm; L=A+0.25mm3、对于0402无引脚二极管:焊盘开窗方式如右图示:并要求焊盘设计尺寸如下:Z=C; W=B+0.1mm; L=A+0.3mm4、对于0402有引脚二极管焊盘开窗方式如右图示:并要求焊盘设计尺寸如下:Z=A-0.2mm; Y=B+0.2mm; L =A+0.7mm 零件物料5、对于0402 C&R焊盘开窗方式如右图示:并要求焊盘设计尺寸如下Z=0.25~0.3mmL=1.3~1.65mmW=0.55~0.7mm6.对于0603 C&R焊盘开窗方式如右图示:Z=0.7~0.8mmX=0.8~1.0mmY=0.9~1.0mm6.对于0603二极管焊盘开窗方式如右图示:Z=A-0.2mm; Y=B+0.2mm; L=A+0.7mm6.对于0805 C&R焊盘开窗方式如右图示:Z=0.8~1.0mmX=1.2~1.45mmY=1.35~1.5mm7、LED 焊盘设计如右图示:8、QFN 焊盘设计如右图示:并要求焊盘设计尺寸如下X=B+0.6mm; W=A ~A+0.05mm9、CN 焊盘设计如右图示:L=A+0.6mm; W=B +0.4mm0.05~0.08mm物料10、定位孔设计如右图示:将定位孔设计在贴装区对角,形状圆孔,直径优先1.2mm和, 二选1mm;。

PCB Standards Land Pattern DescriptionWIND RIVER 9/5/2002PCB Standards Library SpecificationWIND RIVER PCB Standards 09/05/02Padstacks - Through Hole and Connector Libraries1. See Padstacks.pdf Excel spreadsheet for Plated & Non-plated sizes2. Padstack Features:a.Full padstacks include Solder Mask and Assembly data b. Hole size is 0.3mm larger than lead size c.All hole sizes are in increments of 0.05mm d. Pad sizes are gradually scaled up to establish correct current carrying capability e. Split/Mixed Anti-pad & Custom Thermals are defined on “Inner Layers”3. Non-plated holes have a keepout on All Layers 0.6mm greater than hole size4. Minimum of 0.30mm space between padsPadstacks – Surface Mount SML, SMN & SMM and SMT Connector Libraries1. See IPC-SM-782 for Toe, Heel and side fillet data2. Padstack Features:a. Full padstacks include Solder Mask, Paste Mask and Assembly datab.Solder Mask size is 1:1 scale of pad size c.Paste Mask size is 1:1 scale of pad size d. Inner and Bottom Layers are Zero Width and Round Shape3. Non-plated holes have a keepout on All Layers 0.6mm greater than hole size4. Hole Size 0 (Zero )Silkscreen Outline1.Layer_1 2.0.2mm Width 3.Tolerance: 0.3mm away from exposed copper 4.See Definitions_Index.Doc for all Table of Contents to all the Library DefinitionsSilkscreen “Free” Text (Not Ref Des)1. Layer_262. Size: 1.5mm Height X 0.15mm Width3. Justification: Left / CenterSilkscreen Polarity Marking1.Layer_1 2.IC polarity markings: 2D-Line Circle 0.6mm Width X 0.3mm Diameter (Overall Finished Size: 1.2mm) 3.IC polarity marking location: Placed 1mm X 1mm from silkscreen outline corner closest to pin 1 4.Diode polarity markings: 2D-Line Paths spaced 0.15mm apart. Overall Finished Size: 1mm 5.Diode location: Placed on the Anode side of the diode 6.Through Hole Capacitor polarity markings: 0.2mm wide 2D-Line crosshair. Size: 1.5mm X 1.5mm 7.Capacitor location: Inside the silkscreen outline near the upper left cornerPlacement Courtyard (Used only on parts that have silkscreen outline inside the pins)1.See IPC-SM-782_2002.doc for placement courtyard size and round-off data 2.Layer_20 3.Line Width 0.1mm 4.Shape: Closed Polygon 5.Use: To verify design rules for “Body to Body” clearancePost Assembly Inspection Dots (Used whenever a component can be assembled backwards)1.Used whenever a component can be assembled backward (Inverted) 2.Size: 0.25mm Line Width X 0.125mm Radius = Overall Size: 0.5mm 3.Location 1: Placed by Pin 1, inside placement courtyard as much as possible 4.Location 2: Placed 0.25mm minimum away from exposed copper, 0.3mm preferred 5.Location 3: Placed 0.2mm away from silkscreen outline when the silkscreen is outside the pins 6. Layers 1 & 27PCB Standards Library SpecificationAssembly Outline1. Layer_27 (Assembly Top)2. Line Width: 0.2mm3. Shape: Closed PolygonLand pattern Origin1. All SMT devices have centroid origins2. Through Hole Connectors have Pin 1 origins3. When the origin is not on a through hole pad, an origin crosshair should exist:a. 0.1mm Line Widthb. Layer_20c. Overall height & Width 1mm x 1mmd. Shape: PathPick and Place Rotation1. A Fuji pick and place manual was used as a reference to decide all land pattern rotation zero2. When adding parts to a particular family, use same rotation (Orientation)Silkscreen Reference Designator1. Size: 1.5mm Height X 0.15mm Width2. Justification: Left / Center3. Right Reading: Orthogonal4. Location: -1.3mm X 0.1mm5. Layer_1Assembly Reference Designator1. Size: 2mm Height X 0.2mm Width2. Justification: Center / Center3. Right Reading: Orthogonal4. Location: 0.1mm X 0.1mm (except through hole connectors, then check for Ref Des on pad)5. Layer_27Mounting Holes1. Inch Sizes: #2, #4, #6 and #82. Metric Sizes: M2, M2.5, M3 and M3.53. Available with 8 via holes4. Available Plated or Non-plated5. See Padstacks.pdfLocal Fiducials1. Placed on QFPS landpatterns when the Pin Pitch is below 0.635mm as the last two pins in the part2. Layer 1 Pad Size 1mm Round3. Assembly Top Pad Size 1mm Round4. Solder Mask Pad Size 2mm Round5. Drill Size 0 (Zero)Geometry Height1. PRO-E Height is defined in the Part-Type Attribute Geometry.Height2. The Geometry.Height is defined in mmThree Complexity Levels for SMT Landpatterns1. Least Environment Use2. Nominal Environment Use3. Maximum Environment UseWIND RIVER PCB Standards 09/05/02PCB Standards Library SpecificationNaming Convention1. See Landpattern Naming Convention.pdfLibrary Documentation1. See Library_Index.doc for the master Table of Contents. Folder: Metric Environment\Library Documentation Metric System1. All parts are built in metric units2. Check for any coordinates that go beyond more than three places past the decimal point3. All numbers on any feature (except Post Assembly Dots) should be divisible by 0.05mmPart-Type “General” Tab1. If a part is in a connector library, the Connector Box should be checked2. Check for any coordinates that go beyond more than three places past the decimal point3. ECO Registered PartPart-Type “PCB Decals” Tab1. Decal Name and Part-Type Name must match (except the MISC Library)Part-Type “Attribute” Tab1. Checked By2. Checked Date (YY-MM-DD)3. Created By4. Created Date (YY-MM-DD)5. Description6. Geometry.Height (the value is always followed by “mm”7. Manufactured By #18. Manufactured By #29. Part NumberPart-Type “Alphanumeric Pins” Tab1. If one pin is assigned an Alphanumeric value that all pins are assigned an Alphanumeric value2. Common Pin Names:Diode: Anode = ACathode = CTransistor: Base = BEmitter = ECollector = CPower Fet: Source = SGate = GDrain = DWIND RIVER PCB Standards 09/05/02WIND RIVER PCB Standards 09/05/02。

PCB_焊盘工艺设计规范分解

一、引言

焊盘工艺设计,是每一个PCB制作的重要环节,它是针对电子产品需

求进行设计,使焊盘正确定位,确保每一种元件在PCB板上的位置准确,

且保证焊盘的性能满足使用要求,为了提高焊盘的完美性,每一个电子产

品的焊盘都应该遵循相应的设计规范。

二、焊盘工艺设计的主要目的

1.确保焊料流量的合理。

2.保证焊盘设计的稳定性,确保每一个焊盘都能够达到一定质量标准。

3.提升焊盘结构的可靠性,降低可靠性故障。

4.确保搭建良好的电路连接结构,为后期检测提供可靠的参考。

5.确保焊盘安装的零件数量准确,确保板子正确定位,保障装配准确。

三、PCB焊盘工艺设计要求

1.尺寸要求:焊盘宽度应小于数据线宽度的1.5倍,厚度要求3.5mm,各角度要求为45°,上下表面金属导电层要求不小于2mm,外部框线面积

不宜小于3mm2;

2.位置要求:焊盘位置要求要与板子的精度相匹配,保证在设计后,

裁剪后,或进行其他加工后,焊盘的位置不受影响;

3.电阻要求:焊盘与金属导电层之间的电阻值必须在1Ω以内,即使

长期在不同条件下改变,也要保持其绝缘性、导电稳定性;

4.弹性要求:焊盘的材料弹力要求要较高。

PCB_焊盘工艺设计规范20240709PCB (Printed Circuit Board)焊盘工艺设计规范是指在 PCB 焊盘的设计与制造过程中要遵守的规范和标准。

良好的焊盘设计能够确保焊接质量和可靠性,提高产品的性能和可维护性。

下面是关于 PCB 焊盘工艺设计规范的一些要点:1.焊盘尺寸和排列布局:焊盘的尺寸和排列布局应该根据元件的引脚布局、引脚尺寸和焊接工艺的要求来确定。

不同类型的元件有不同的焊盘要求,如贴片元件和插件元件的焊盘尺寸和形状有所不同。

2.焊盘形状和结构:焊盘形状和结构应该根据焊接工艺和元件的引脚形状来确定。

常见的焊盘形状有圆形、方形、长方形等。

对于大功率元件,焊盘的结构应该考虑到散热和电流的要求,可以增加焊盘的面积和厚度。

3.焊盘防止漏铜:焊盘的设计应该避免漏铜现象的发生。

漏铜是指焊盘金属层在脱模后出现裂纹或脱落的现象,会影响焊接的质量和可靠性。

焊盘的尺寸和形状应该合理选择,避免过大或过小,同时还要考虑到金属层的附着力和热膨胀系数。

4.焊盘表面处理:焊盘的表面处理可以采用镍金/金或锡/铅镀层等,以提高焊接的质量和可靠性。

表面处理可以增加焊盘和焊料之间的湿润性,提高焊接的可靠性和提高焊接效果。

5.焊盘间距和排列间距:焊盘之间和焊盘与元件之间的间距应该符合焊接工艺的要求,避免短路和漏焊的现象。

焊盘的排列间距也应该考虑到焊接工艺和维修的要求,方便焊接和维修的操作。

6.焊盘标记和识别:焊盘应该标记和识别,以便于正确焊接和维护。

可以在焊盘上标记引脚的编号、元件的型号等信息,方便后期维护和检查。

综上所述,PCB焊盘工艺设计规范对于保证焊接质量和可靠性非常重要。

焊盘的尺寸、形状、结构、表面处理、间距和标记等方面都应该合理设计,以满足焊接工艺和维修的要求。

只有通过遵守规范和标准,才能生产出高质量、可靠性好的PCB焊盘。

1. 目的和作用1.1 规范设计作业,提高生产效率和改善产品的质量。

2. 适用范围1.1 XXX公司开发部的VCD、超级VCD、DVD、音响等产品。

3. 责任3.1 XXX开发部的所有电子工程师、技术员及电脑绘图员等。

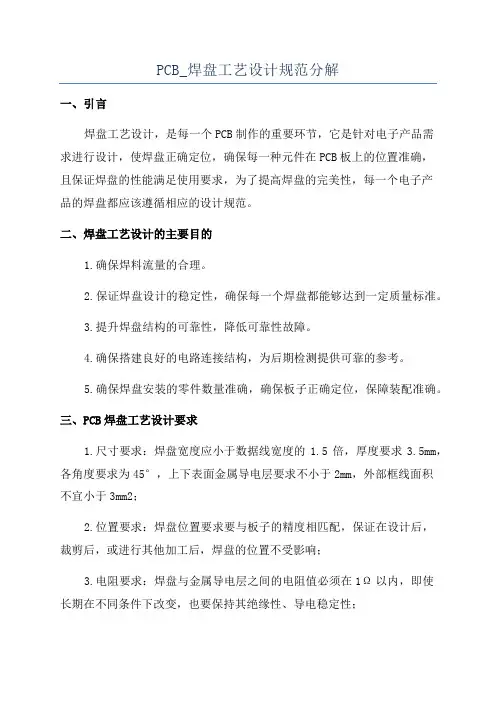

4. 资历和培训4.1 有电子技术基础;4.2 有电脑基本操作常识;4.3 熟悉利用电脑PCB绘图软件.5. 工作指导(所有长度单位为MM)5.1 铜箔最小线宽:单面板0.3MM,双面板0.2MM,边缘铜箔最小要1.0MM5.2 铜箔最小间隙:单面板:0.3MM,双面板:0.2MM.5.3 铜箔与板边最小距离为0.5MM,元件与板边最小距离为5.0MM,焊盘与板边最小距离为4.0MM。

5.4 一般通孔安装元件的焊盘的大小(直径)为孔径的两倍,双面板最小为1.5MM,单面板最小为2.0MM,建议(2.5MM)。

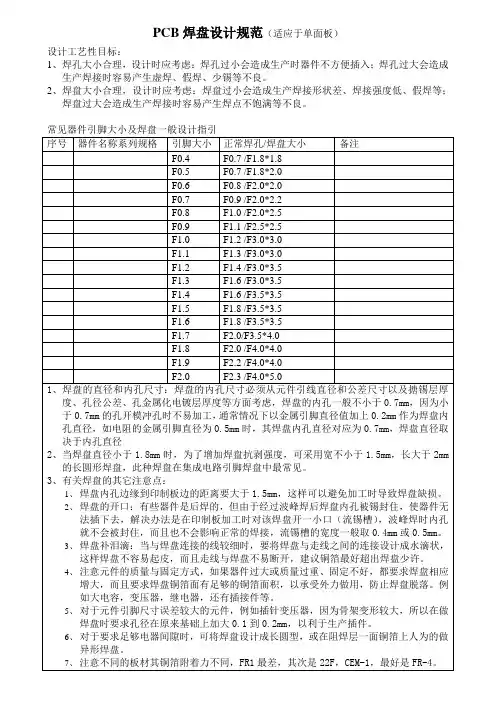

如果不能用圆形焊盘,可用腰圆形焊盘,大小如下图所示(如有标准元件库,则以标准元件库为准):焊盘长边、短边与孔的关系为:a B c0.6 2.8 1.270.7 2.8 1.520.8 2.8 1.650.9 2.8 1.741.02.8 1.841.12.8 1.945.5 电解电容不可触及发热元件,如大功率电阻,热敏电阻,变压器,散热器等.电解电容与散热器的间隔最小为10.0MM,其它元件到散热器的间隔最小为2.0MM.5.6 大型元器件(如:变压器、直径15.0MM以上的电解电容、大电流的插座等)加大铜箔及上锡面积如下图;阴影部分面积肥最小要与焊盘面积相等。

5.7 螺丝孔半径5.0MM内不能有铜箔(除要求接地外)及元件.(或按结构图要求).5.8 上锡位不能有丝印油.5.9 焊盘中心距小于2.5MM的,该相邻的焊盘周边要有丝印油包裹,丝印油宽度为0.2MM(建议0.5MM).5.10 跳线不要放在IC下面或马达、电位器以及其它大体积金属外壳的元件下.5.11 在大面积PCB设计中(大约超过500CM2以上),为防止过锡炉时PCB板弯曲,应在PCB板中间留一条5至10MM宽的空隙不放元器件(可走线),以用来在过锡炉时加上防止PCB板弯曲的压条,如下图的阴影区:5.12 每一粒三极管必须在丝印上标出e,c,b脚.5.13 需要过锡炉后才焊的元件,焊盘要开走锡位,方向与过锡方向相反,宽度视孔的大小为0.5MM到1.0MM。

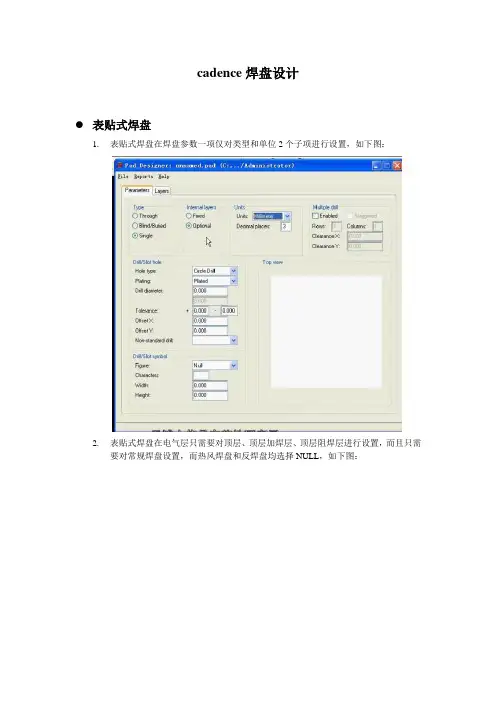

cadence焊盘设计表贴式焊盘1.表贴式焊盘在焊盘参数一项仅对类型和单位2个子项进行设置,如下图:2.表贴式焊盘在电气层只需要对顶层、顶层加焊层、顶层阻焊层进行设置,而且只需要对常规焊盘设置,而热风焊盘和反焊盘均选择NULL,如下图:1mm钻孔的通孔焊盘1.flash(热风焊盘)制作(添加热风焊盘大概步骤:PCB Editor----add---flash),其中flash只有电路板在内层采用负片形式时才会采用到flash焊盘;flash参数设计:热风焊盘的内役( ID ) 等于钻孔直接+0.5mm,外径(OD ) 等于通孔中对应常规焊盘的直径。

开口宽度等于( OO- lD ) /2+ 10mil,保留至整数位。

而一般情况,如果钻孔比较的小:flash的内径比钻孔大6mil或者8mil就可以了;如果钻孔比较的大(比如1mm),则内径比钻孔大于0.5mm。

所以在本例中flash的各个参数:内径1.5mm 外径 1.8mm 开口:0.7mm;如下图:2.通过以上参数设置好后的热风焊盘如下:3.用padeditor进入焊盘参数设置,钻孔尺寸设置成1mm,单位改成mm4.通孔的电气层中的顶层、底层的参数设置,具体参数如下图,常规焊盘采用边长为1.8mm的正方形,顶层的热风焊盘与常规焊盘一样,反焊盘比常规焊盘大0.1mm即可:5.通孔的电气层中的内层的参数设置,具体参数如下图,在内层,常规焊盘的尺寸与在顶层的常规焊盘一样,热风焊盘采用我们在第1、2步创建的热风焊盘,反焊盘比常规焊盘大0.1mm即可。

至此,1mm的常规钻孔焊盘设计完成;说明,其中在焊盘的电气层的顶层底层的参数设置时,可以不设置热风焊盘和反焊盘;因为电路板的顶层和顶层很少用成负片的形式;而热风焊盘和反焊盘只对负片有效。

1*2.5mm的槽型通孔焊盘设计1.flash(热风焊盘)的设计,根据前面的设计经验,则需要制作一个内径1.5mm 外径3mm 开口直径大约1mm和0.5mm的flash焊盘,最终的焊盘形式:2.槽型通孔的焊盘参数项设置,如下图,开槽通孔尺寸:1*2.5的直接分别大了0.5mm,而且没有设置顶层、底层的热风焊盘和反焊盘。

QFN封装的PCB焊盘和网板设计

一、QFN封装的PCB焊盘设计

1、PCB焊盘的选择:QFN封装的PCB焊盘一般采用多条直线或多个圆

形焊盘,需要选择适当的焊盘形状,其尺寸应根据QFN封装的封装尺寸确定,以确保焊盘的完整性和位置精度。

2、焊盘的形状:QFN封装的PCB焊盘一般采用椭圆形、多条线状或

多个圆形焊盘,其中多条线状焊盘的通路应足够窄,以减少焊锡在焊盘通

路中的迁移。

3、焊盘尺寸:QFN封装的PCB焊盘的尺寸一般比QFN封装的封装尺

寸大,且其宽度也要大于封装宽度,尽可能的增大PCB焊盘的面积,以提

高焊接过程中焊锡的容积,确保焊接强度。

4、焊盘间距:QFN封装的PCB焊盘的间距应做到合理,且不能太近,太近容易影响焊接精度,焊接效果不理想。

二、QFN封装的PCB网板设计

1、网板选择:QFN封装的PCB网板应根据封装的尺寸、焊盘形状和

数量等参数来选定,其选择的网板应当稳定、耐高温,具有良好的焊接强度。

2、网板形状:QFN封装的PCB网板的形状可以采用标准圆形、正方形、长方形等,其尺寸应考虑外形大小、焊盘的形状和数量等参数,确保

网板的焊接质量和稳定性。

3、网板的厚度:QFN封装的PCB网板的厚度要根据使用的焊接温度和焊接深度等参数确定,以适应不同的焊接技术,保证网板的稳定性和焊接强度。

PCB焊盘设计PCB Standards Land Pattern DescriptionWIND RIVER 9/5/2002PCB Standards Library SpecificationWIND RIVER PCB Standards 09/05/02Padstacks - Through Hole and Connector Libraries1. See Padstacks.pdf Excel spreadsheet for Plated & Non-plated sizes2. Padstack Features:a.Full padstacks include Solder Mask and Assembly data b. Hole size is 0.3mm larger than lead size c.All hole sizes are in increments of 0.05mm d. Pad sizes are gradually scaled up to establish correct current carrying capability e. Split/Mixed Anti-pad & Custom Thermals are defined on “Inner Layers”3. Non-plated holes have a keepout on All Layers 0.6mm greater than hole size4. Minimum of 0.30mm space between padsPadstacks –Surface Mount SML, SMN & SMM and SMT Connector Libraries1. See IPC-SM-782 for Toe, Heel and side fillet data2. Padstack Features:a. Full padstacks include Solder Mask, Paste Mask and Assembly datab.Solder Mask size is 1:1 scale of pad size c.Paste Mask size is 1:1 scale of pad size d. Inner and Bottom Layers are Zero Width and Round Shape3. Non-plated holes have a keepout on All Layers 0.6mm greater than hole size4. Hole Size 0 (Zero )Silkscreen Outline1.Layer_1 2.0.2mm Width 3.Tolerance: 0.3mm away from exposed copper 4.See Definitions_Index.Doc for all Table of Contents to all the Library DefinitionsSilkscreen “Free” Text (Not Ref Des)1. Layer_262. Size: 1.5mm Height X 0.15mm Width3. Justification: Left / CenterSilkscreen Polarity Marking1.Layer_1 2.IC polarity markings: 2D-Line Circle 0.6mm Width X 0.3mm Diameter (Overall Finished Size: 1.2mm) 3.IC polarity marking location: Placed 1mm X 1mm from silkscreen outline corner closest to pin 1 4.Diode polarity markings: 2D-Line Paths spaced 0.15mm apart. Overall Finished Size: 1mm 5.Diode location: Placed on the Anode side of the diode 6.Through Hole Capacitor polarity markings: 0.2mm wide 2D-Line crosshair. Size: 1.5mm X 1.5mm 7.Capacitor location: Inside the silkscreen outline near the upper left cornerPlacement Courtyard (Used only on parts that have silkscreen outline inside the pins)1.See IPC-SM-782_2002.doc for placement courtyard size and round-off data 2.Layer_20 3.Line Width 0.1mm 4.Shape: Closed Polygon 5.Use: To verify design rules for “Body to Body” clearancePost Assembly Inspection Dots (Used whenever a component can be assembled backwards)1.Used whenever a component can be assembled backward (Inverted) 2.Size: 0.25mm Line Width X 0.125mm Radius = Overall Size: 0.5mm 3.Location 1: Placed by Pin 1, inside placement courtyard as much as possible 4.Location 2: Placed 0.25mm minimum away from exposed copper, 0.3mm preferred 5.Location 3: Placed 0.2mm away from silkscreen outline when the silkscreen is outside the pins 6. Layers 1 & 27PCB Standards Library SpecificationAssembly Outline1. Layer_27 (Assembly Top)2. Line Width: 0.2mm3. Shape: Closed PolygonLand pattern Origin1. All SMT devices have centroid origins2. Through Hole Connectors have Pin 1 origins3. When the origin is not on a through hole pad, an origin crosshair should exist:a. 0.1mm Line Widthb. Layer_20c. Overall height & Width 1mm x 1mmd. Shape: PathPick and Place Rotation1. A Fuji pick and place manual was used as a reference to decide all land pattern rotation zero2. When adding parts to a particular family, use same rotation (Orientation)Silkscreen Reference Designator1. Size: 1.5mm Height X 0.15mm Width2. Justification: Left / Center3. Right Reading: Orthogonal4. Location: -1.3mm X 0.1mm5. Layer_1Assembly Reference Designator1. Size: 2mm Height X 0.2mm Width2. Justification: Center / Center3. Right Reading: Orthogonal4. Location: 0.1mm X 0.1mm (except through hole connectors, then check for Ref Des on pad)5. Layer_27Mounting Holes1. Inch Sizes: #2, #4, #6 and #82. Metric Sizes: M2, M2.5, M3 and M3.53. Available with 8 via holes4. Available Plated or Non-plated5. See Padstacks.pdfLocal Fiducials1. Placed on QFPS landpatterns when the Pin Pitch is below 0.635mm as the last two pins in the part2. Layer 1 Pad Size 1mm Round3. Assembly Top Pad Size 1mm Round4. Solder Mask Pad Size 2mm Round5. Drill Size 0 (Zero)Geometry Height1. PRO-E Height is defined in the Part-Type Attribute Geometry.Height2. The Geometry.Height is defined in mmThree Complexity Levels for SMT Landpatterns1. Least Environment Use2. Nominal Environment Use3. Maximum Environment UseWIND RIVER PCB Standards 09/05/02PCB Standards Library SpecificationNaming Convention1. See Landpattern Naming Convention.pdfLibrary Documentation1. See Library_Index.doc for the master Table of Contents. Folder: Metric Environment\Library Documentation Metric System1. All parts are built in metric units2. Check for any coordinates that go beyond more than three places past the decimal point3. All numbers on any feature (except Post Assembly Dots) should be divisible by 0.05mmPart-Type “General” Tab1. If a part is in a connector library, the Connector Box should be checked2. Check for any coordinates that go beyond more than three places past the decimal point3. ECO Registered PartPart-Type “PCB Decals” Tab1. Decal Name and Part-Type Name must match (except the MISC Library)Part-Type “Attribute” Tab1. Checked By2. Checked Date (YY-MM-DD)3. Created By4. Created Date (YY-MM-DD)5. Description6. Geometry.Height (the value is always followed by “mm”7. Manufactured By #18. Manufactured By #29. Part NumberPart-Type “Alphanumeric Pins” Tab1. If one pin is assigned an Alphanumeric value that all pins are assigned an Alphanumeric value2. Common Pin Names:Diode: Anode = ACathode = CTransistor: Base = BEmitter = ECollector = CPower Fet: Source = SGate = GDrain = DWIND RIVER PCB Standards 09/05/02WIND RIVER PCB Standards 09/05/02。

Checklist - PCB Layout11.線路與郵票孔/板邊的距離2.SMT零件與郵票孔/板邊距離3.Router設計時,單板上需預留的Router用定位孔個數4.單板PCB之間的間距5.同一拼板內的拼版方式1.>0.5mm2.見右圖備注3.>2個4.2mm(圓弧形產品間距需要設置成3mm或更寬)5.Route或V-cut(不能同時存在)2Panel size 數位產品:設備允許極限尺寸:max L460*W410(鬆下等部分設備可貼L510*W460),min L50*W50(長度≧240mm時,機器內一次隻能進一塊板,影響UPH)LED產品:max L1170*W250,minL50*W50(如長度大於400mm,每400mm內需要設置兩個光學定位點)3拼板利用率拼板利用率理論需在85%以上. 4PCB對角變形量<0.75%5PCB panel 板邊設計1.PCB板框做導圓弧處理2.預留單板、連板mark3.工藝邊上mark點中心距離工藝邊外側最佳為5.5mm 或以上,如果由於拼板利用率等問題光學定位點中心距離板邊小於5.5mm,必須在板內加光學定位點,並保証板內零件到連板外側在5mm以上.6Panel Mark位置設計1.非單面板設計,Bot/Top共用panel drawing 時,板邊mark需設計成對稱式,否則必須提供top panel drawing和bot panel drawing.2.單面板/雙面板設計時,板邊設計為3個mark 點,對投反面起到防呆作用,此時雙面板應提供bot/top單獨的panel drawing。

7PCB及PCB panel缺口1.Panel進板方向右下角板邊Y軸方向缺口<20mm.2.PCB缺口長寬若>10mm,需補缺口No.項目DFM Guideline8Barcode silk設計1.絲印框填充光滑平整的白油2.對應尺寸見附件9Pin in paste零件設計 1.必須layout在成品生產面2.陰陽板設計時,元件腳不可伸出PCB反面。

在PCB设计中,焊盘是一个非常重要的概念,PCB工程师对它一定不陌生。

不过,虽然熟悉,很多工程师对焊盘的知识却是一知半解。

今天,电路菌带大家来了解下焊盘的种类,以及在PCB设计中焊盘的设计标准。

焊盘,表面贴装装配的基本构成单元,用来构成电路板的焊盘图案(land pattern),即各种为特殊元件类型设计的焊盘组合。

焊盘用于电气连接、器件固定或两者兼备的部分导电图形。

PCB焊盘的种类一、常见焊盘1、方形焊盘——印制板上元器件大而少、且印制导线简单时多采用。

在手工自制PCB时,采用这种焊盘易于实现。

2、圆形焊盘——广泛用于元件规则排列的单、双面印制板中。

若板的密度允许,焊盘可大些,焊接时不至于脱落3、岛形焊盘——焊盘与焊盘间的连线合为一体。

常用于立式不规则排列安装中。

4、多边形焊盘——用于区别外径接近而孔径不同的焊盘,便于加工和装配。

5、椭圆形焊盘——这种焊盘有足够的面积增强抗剥能力,常用于双列直插式器件。

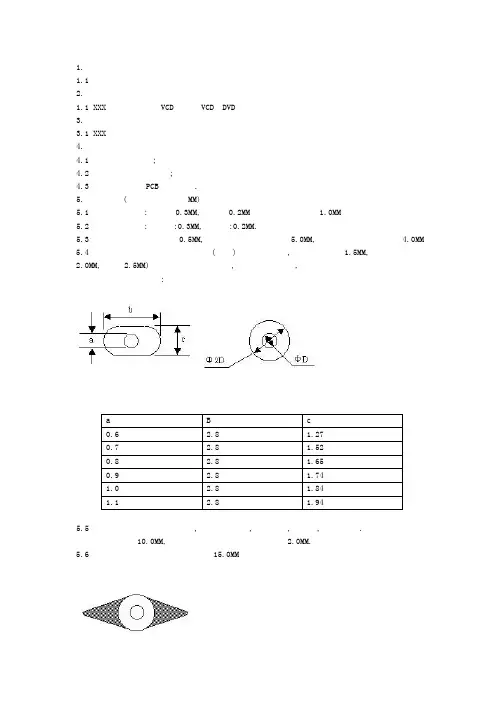

6、开口形焊盘——为了保证在波峰焊后,使手工补焊的焊盘孔不被焊锡封死时常用。

二、特殊焊盘1、梅花焊盘梅花焊盘通常用在大的过孔接地的位置,这样设计有以下几点原因:1)固定孔需要金属化和GND相连,如果该固定孔是全金属化的,在回流焊的时候容易将该孔堵住。

2)采用内部的金属螺孔可能由于安装或多次拆装等原因,造成该接地处于不良的状态。

而采用梅花孔焊盘,不管应力如何变化,均能保证良好的接地。

2、十字花焊盘十字花焊盘又称热焊盘、热风焊盘等。

其作用是减少焊盘在焊接中向外散热,以防止因过度散热而导致的虚焊或PCB起皮。

1)当你的焊盘是地线时候。

十字花可以减少连接地线面积,减慢散热速度,方便焊接。

2)当你的PCB是需要机器贴片,并且是回流焊机,十字花焊盘可以防止PCB起皮(因为需要更多热量来融化锡膏)。

3、泪滴焊盘当焊盘连接的走线较细时常采用,以防焊盘起皮、走线与焊盘断开。

这种焊盘常用在高频电路中。

PCB设计中焊盘的设计标准一、PCB焊盘的形状和尺寸设计标准:1、调用PCB标准封装库。

PCB工艺设计规范1. 目的规范产品的PCB工艺设计,规定PCB工艺设计的相关参数,使得PCB的设计满足可生产性、可测试性、安规、EMC、EMI等的技术规范要求,在产品设计过程中构建产品的工艺、技术、质量、成本优势。

2. 适用范围本规范适用于所有电了产品的PCB工艺设计,运用于但不限于PCB的设计、PCB投板工艺审查、单板工艺审查等活动。

本规范之前的相关标准、规范的内容如与本规范的规定相抵触的,以本规范为准。

3. 定义导通孔(via):一种用于内层连接的金属化孔,但其中并不用于插入元件引线或其它增强材料。

盲孔(Blind via):从印制板内仅延展到一个表层的导通孔。

埋孔(Buried via):未延伸到印制板表面的一种导通孔。

过孔(Through via):从印制板的一个表层延展到另一个表层的导通孔。

元件孔(Component hole):用于元件端子固定于印制板及导电图形电气联接的孔。

Stand off:表面贴器件的本体底部到引脚底部的垂直距离。

4. 引用/参考标准或资料TS—S0902010001 <<信息技术设备PCB安规设计规范>>TS—SOE0199001 <<电子设备的强迫风冷热设计规范>>TS—SOE0199002 <<电子设备的自然冷却热设计规范>>IEC60194 <<印制板设计、制造与组装术语与定义>> (Printed Circuit Board design manufacture and assembly-terms and definitions)IPC—A—600F <<印制板的验收条件>> (Acceptably of printed board)IEC609505. 规范内容5.1 PCB板材要求5.1.1确定PCB使用板材以及TG值确定PCB所选用的板材,例如FR—4、铝基板、陶瓷基板、纸芯板等,若选用高TG值的板材,应在文件中注明厚度公差。

5.1.2确定PCB的表面处理镀层确定PCB铜箔的表面处理镀层,例如镀锡、镀镍金或OSP等,并在文件中注明。

5.2 热设计要求5.2.1 高热器件应考虑放于出风口或利于对流的位置PCB在布局中考虑将高热器件放于出风口或利于对流的位置。

5.2.2 较高的元件应考虑放于出风口,且不阻挡风路5.2.3 散热器的放置应考虑利于对流5.2.4 温度敏感器械件应考虑远离热源对于自身温升高于30℃的热源,一般要求:a.在风冷条件下,电解电容等温度敏感器件离热源距离要求大于或等于2.5mm;b.自然冷条件下,电解电容等温度敏感器件离热源距离要求大于或等于4.0mm。

若因为空间的原因不能达到要求距离,则应通过温度测试保证温度敏感器件的温升在降额范围内。

5.2.5 大面积铜箔要求用隔热带与焊盘相连为了保证透锡良好,在大面积铜箔上的元件的焊盘要求用隔热带与焊盘相连,对于需过5A 以上大电流的焊盘不能采用隔热焊盘,如图所示:图15.2.6 过回流焊的0805以及0805以下片式元件两端焊盘的散热对称性为了避免器件过回流焊后出现偏位、立碑现象,地回流焊的0805以及0805以下片式元件两端焊盘应保证散热对称性,焊盘与印制导线的连接部宽度不应大于0.3mm(对于不对称焊盘),如图1所示。

5.2.7 高热器件的安装方式及是否考虑带散热器确定高热器件的安装方式易于操作和焊接,原则上当元器件的发热密度超过0.4W/cm3,单靠元器件的引线腿及元器件本身不足充分散热,应采用散热网、汇流条等措施来提高过电流能力,汇流条的支脚应采用多点连接,尽可能采用铆接后过波峰焊或直接过波峰焊接,以利于装配、焊接;对于较长的汇流条的使用,应考虑过波峰时受热汇流条与PCB热膨胀系数不匹配造成的PCB变形。

为了保证搪锡易于操作,锡道宽度应不大于等于2.0mm,锡道边缘间距大于1.5mm。

5.3 器件库选型要求5.3.1 已有PCB元件封装库的选用应确认无误PCB上已有元件库器件的选用应保证封装与元器件实物外形轮廓、引脚间距、通孔直径等相符合。

焊盘与铜箔间以”米”字或”十”字形连接插装器件管脚应与通孔公差配合良好(通孔直径大于管脚直径8—20mil),考虑公差可适当增加,确保透锡良好。

元件的孔径形成序列化,40mil以上按5 mil递加,即40 mil、45 mil、50 mil、55 mil……;40 mil以下按4 mil递减,即36 mil、32 mil、28 mil、24 mil、20 mil、16 mil、12 mil、8 mil.器件引脚直径与PCB焊盘孔径的对应关系,以及二次电源插针焊脚与通孔回流焊的焊盘建立元件封装库存时应将孔径的单位换算为英制(mil),并使孔径满足序列化要求。

5.3.2 新器件的PCB元件封装库存应确定无误PCB上尚无件封装库的器件,应根据器件资料建立打捞的元件封装库,并保证丝印库存与实物相符合,特别是新建立的电磁元件、自制结构件等的元件库存是否与元件的资料(承认书、图纸)相符合。

新器件应建立能够满足不同工艺(回流焊、波峰焊、通孔回流焊)要求的元件库。

5.3.3 需过波峰焊的SMT器件要求使用表面贴波峰焊盘库5.3.4 轴向器件和跳线的引脚间距的种类应尽量少,以减少器件的成型和安装工具。

5.3.5 不同PIN间距的兼容器件要有单独的焊盘孔,特别是封装兼容的继电器的各兼容焊盘之间要连线。

5.3.6 锰铜丝等作为测量用的跳线的焊盘要做成非金属化,若是金属化焊盘,那么焊接后,焊盘内的那段电阻将被短路,电阻的有效长度将变小而且不一致,从而导致测试结果不准确。

5.3.7 不能用表贴器件作为手工焊的调测器件,表贴器件在手工焊接时容易受热冲击损坏。

5.3.8 除非实验验证没有问题,否则不能选用和PCB热膨胀系数差别太大的无引脚表贴器件,这容易引起焊盘拉脱现象。

5.3.9 除非实验验证没有问题,否则不能选非表贴器件作为表贴器件使用。

因为这样可能需要手焊接,效率和可靠性都会很低。

5.3.10 多层PCB侧面局部镀铜作为用于焊接的引脚时,必须保证每层均有铜箔相连,以增加镀铜的附着强度,同时要有实验验证没有问题,否则双面板不能采用侧面镀铜作为焊接引脚。

5.4 基本布局要求5.4.1 PCBA加工工序合理制成板的元件布局应保证制成板的加工工序合理,以便于提高制成板加工效率和直通率。

PCB布局选用的加工流程应使加工效率最高。

常用PCBA的6种主流加工流程如表2:5.4.2 波峰焊加工的制成板进板方向要求有丝印标明波峰焊加工的制成板进板方向应在PCB上标明,并使进板方向合理,若PCB可以从两个方向进板,应采用双箭头的进板标识。

(对于回流焊,可考虑采用工装夹具来确定其过回流焊的方向)。

表25.4.3 两面过回流焊的PCB的BOTTOM面要求无大体积、太重的表贴器件需两面都过回流焊的PCB,第一次回流焊接器件重量限制如下:A=器件重量/引脚与焊盘接触面积片式器件:A≦0.075g/mm2翼形引脚器件:A≦0.300g/mm2J形引脚器件:A≦0.200g/mm2面阵列器件:A≦0.100g/mm2若有超重的器件必须布在BOTTOM面,则应通过试验验证可行性。

5.4.4 需波峰焊加工的单板背面器件不形成阴影效应的安全距离已考虑波峰焊工艺的SMT器件距离要求如下:1) 相同类型器件距离(见图2)序号名称工艺流程特点适用范围1 单面插装成型—插件—波峰焊接效率高,PCB组装加热次数为一次器件为THD 2 单面贴装焊膏印刷—贴片—回流焊接效率高,PCB组装加热次数为一次器件为SMD 3 单面混装焊膏印刷—贴片—回流焊接—THD—波峰焊接效率较高,PCB组装加热次数为二次器件为SMD、THD 4 双面混装贴片胶印刷—贴片—固化—翻板—THD—波峰焊接—翻板—手工焊效率高,PCB组装加热次数为二次器件为SMD、THD 5 双面贴装、插装焊膏印刷—贴片—回流焊接—翻板—焊膏印刷—贴片—回流焊接—手工焊效率高,PCB组装加热次数为二次器件为SMD、THD 6 常规波峰焊双面混装焊膏印刷—贴片—回流焊接—翻板—贴片胶印刷—贴片—固化—翻板—THD—波峰焊接—翻板—手工焊效率较低,PCB组装加热次数为三次器件为SMD、THD过波峰方向图2相同类型器件的封装尺寸与距离关系(表3):焊盘间距L (mm/mil ) 器件本体间距B (mm/mil )最小间距推荐间距最小间距推荐间距0603 0.76/30 1.27/50 0.76/30 1.27/50 0805 0.89/35 1.27/50 0.89/35 1.27/50 1206 1.02/40 1.27/50 1.02/40 1.27/50 ≧1206 1.02/40 1.27/50 1.02/401.27/50 SOT 封装 1.02/40 1.27/50 1.02/40 1.27/50 钽电容3216、3528 1.02/40 1.27/50 1.02/40 1.27/50 钽电容6032、73431.27/50 1.52/602.03/80 2.54/100SOP 1.27/50 1.52/60 --- ---表32)图3不同类型器件的封装尺寸与距离关系表(表4):封装尺寸0603 0805 1206≧1206SOT 封装钽电容钽电容 SOIC 通孔06.3 1.27 1.27 1.27 1.52 1.52 2.54 2.54 1.270805 1.27 1.271.27 1.52 1.522.54 2.54 1.271206 1.27 1.27 1.27 1.52 1.52 2.54 2.54 1.27≧1206 1.27 1.27 1.27 1.52 1.52 2.54 2.54 1.27SOT 封装1.52 1.52 1.521.52 1.522.54 2.54 1.27钽电容3216、3528 1.52 1.52 1.521.521.522.54 2.54 1.27钽电容6032、7343 2.54 2.54 2.54 2.54 2.54 2.54 2.54 1.27 SOIC 2.54 2.54 2.54 2.54 2.54 2.54 2.54 1.27通孔 1.27 1.27 1.27 1.27 1.27 1.27 1.27 1.27表45.4.5 大于0805封装的陶瓷电容,布局时尽量靠近传送边或受应力较小区域,其轴向尽量与进板方向平行(图4),尽量不使用1825以上尺寸的陶瓷电容。

(保留意见)进板方向减少应力,防止元件崩裂受应力较大,容易使元件崩裂图45.4.6 经常插拔器件或板边连接器周围3mm范围内尽量不布置SMD,以防止连接器插拔时产连接器周围3mm范围内尽量不布置SMD图55.4.7 过波峰焊的表面贴器件的stand off符合规范要求过波峰焊的表面贴器件的stand off应小于0.15mm,否则不能布在B面过波峰焊,若器件的stand off在0.15mm与0.2mm之间,可在器件本体底下布铜箔以减少器件本体底部与PCB 表面的距离。