装载机变速箱与变矩器匹配的计算

- 格式:doc

- 大小:130.00 KB

- 文档页数:4

ZL20装载机行星式动力换挡变速箱设计说明书1.1装载机的总体构造装载机是一种广泛用于公路、铁路、建筑、水电、港口、矿山等建设工程的土石方施工机械,它主要用于铲装土壤、砂石、石灰、煤炭等散状物料,也可对矿石、硬土等作轻度铲挖作业。

换装不同的辅助工作装置还可进行推土、起重和其他物料如木材的装卸作业。

在道路、特别是在高等级公路施工中,装载机用于路基工程的填挖、沥青混合料和水泥混凝土料场的集料与装料等作业。

此外还可进行推运土壤、刮平地面和牵引其他机械等作业。

由于装载机具有作业速度快、效率高、机动性好、操作轻便等优点,因此它成为工程建设中土石方施工的主要机种之一。

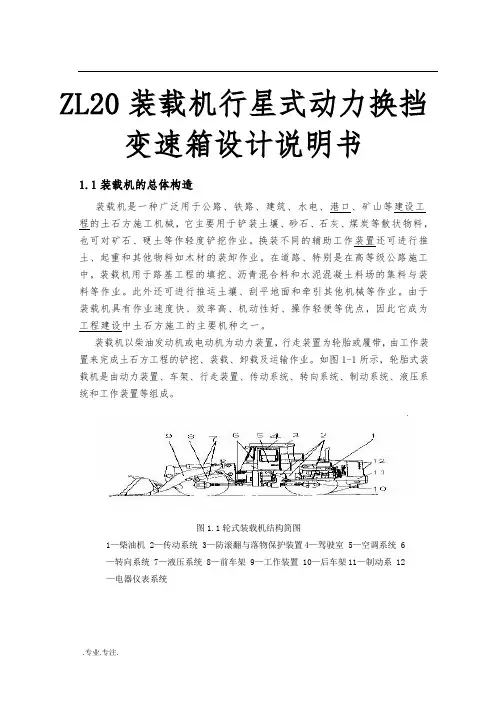

装载机以柴油发动机或电动机为动力装置,行走装置为轮胎或履带,由工作装置来完成土石方工程的铲挖、装载、卸载及运输作业。

如图1-1所示,轮胎式装载机是由动力装置、车架、行走装置、传动系统、转向系统、制动系统、液压系统和工作装置等组成。

图1.1轮式装载机结构简图1—柴油机 2—传动系统 3—防滚翻与落物保护装置4—驾驶室 5—空调系统 6—转向系统 7—液压系统 8—前车架 9—工作装置 10—后车架11—制动系 12—电器仪表系统1.2整机传动系统设计轮式装载机传动系统如图1.2所示,其动力传递路线为:发动机——液力变矩器——变速箱——传动轴——前、后驱动桥——轮边减速器——车轮。

图1.2轮式装载机传动系统1.液力变矩器装载机采用双涡轮液力变矩器,能随外载荷的变化自动改变其工况,相当于一个自动变速箱,提高了装载机对外载荷的自适应性。

变矩器的第一和第二涡轮输出轴及其上的齿轮将动力输入变速箱。

在两个输入齿轮之间安装有超越离合器。

当二级齿轮从动齿轮的转速高于一级从动齿轮的转速时,超越离合器将自动脱开,此时,动力只经耳机涡轮及二级齿轮传入变速箱。

随着外载荷的增加,涡轮的转速降低,当二级齿轮从动齿轮的转速低于一级齿轮传动齿轮的转速时,超越离合器楔紧,则一级涡轮轴及一级齿轮于二级涡轮轴及二级齿轮一起回转传递动力,增大了变矩系数。

摘要由于现代社会的不断发展,作为现代化基础建设主要工具和手段的工程机械扮演着重要的角色。

工程机械设备是集机、电、液一体化和信息、激光等高新技术以及审美艺术于一身的现代机电产品,并且正在向着自动化、远距离控制和智能化等方向发展。

铲土机械作为现代工程机械很重要的一种设备也是如此。

铲土机械主要用于铲装土壤、沙石、煤炭、石灰等散状物料,也可对矿石、硬土等作轻度铲挖作业,换装不同的辅助工作装置还可以进行推土、起重、破碎等作业。

由于铲土机械具有作业速度快、效率高、机动性好、操作轻便等优点,因此广泛用于公路、铁路、建筑、水电、港口、矿山等建筑工程。

在我国,铲土机械经历了50~60年的发展后,到20世纪90年代中末期国外铲土机械技术已达到相当高的水平。

基于液压技术、微电子技术和信息技术的各种智能系统已广泛应用于铲土机械的设计、计算操作控制、检测监控、生产经营和维修服务等各个方面,使铲土机械在原来的基础上更加“精致”,其自动化程度也得以提高,从而进一步提高了生产效率,改善了司机的作业环境,提高了作业舒适性,降低了噪声、振动和排污量,保护了自然环境,最大限度地简化维修、降低作业成本,使其性能、安全性、可靠性、使用寿命和操作性能都达到了很高的水平。

随着国家机械工业的不断发展,由于液力传动的一系列优点,液力传动在工程机械领域得到了广泛的应用。

液力传动设计中发动机与液力变矩器的匹配是设计的关键技术之一。

本文主要研究工作如下:(1)对于现今的铲土机械的发动机和液力变矩器进行简单的介绍和分析。

(2)对铲土机械的发动机和液力变矩器其的匹配计算进行分析计算。

关键字:发动机;液力变矩器;AbstractDue to the continuous development of modern society, modern infrastructure as main tool and means of mechanical engineering plays an important role. Engineering machinery and equipment is set machine, electricity, liquid and information integration, laser technology and aesthetic art in one of the modern mechanical and electrical products, and is more automatic, remote control and intelligent development. Earth-moving machinery as a modern engineering machinery is very important in a device is so. Shoveling machine mainly used for loading soil, sand, coal, limestone and other bulk materials, is also available on the ore, hard soil for mild shovel digging, dress up different auxiliary device can also carry out bulldozing, lifting, crushing and other operations. As a result of shoveling machine is operating speed, high efficiency, good mobility, convenient operation and other advantages, it is widely used in highway, railway, construction, utilities, ports, mines and other construction projects.In our country, earth-moving machinery after 50~60years of development, to the end of nineteen ninties of foreign Earth-moving machinery technology has reached a very high level. Based on the hydraulic technology, microelectronic technology and information technology has been widely used in all kinds of intelligent systems Earth-moving machinery design, calculation of operation control, monitoring, production and repair services of all aspects, so that the earth machinery in the original basis of more" refined", the automation degree is improved, thereby further improving production efficiency, thus improving the operating environment for drivers, improving operation comfort, reduced noise, vibration and pollution, protect the natural environment, maximally simplified repair, reduces the operation cost, make its performance, safety, reliability, service life and operation performance have reached a very high level.Along with the development of the machinery industry, because of the advantages of a series of hydraulic transmission, hydraulic transmission in the field of mechanical engineering has been widely applied. Hydraulic transmission design of engine and hydraulic torque converter is one of the key technologies of matching design. The main research works are as follows: (1) the earthmachinery of the engine and hydraulic torque converter are introduced and analyzed. (2) for earth-moving machinery of the engine and hydraulic torque converter and its matching calculation analysis.Keywords: engine; torque converter;第一章铲土机械的发动机1.1 铲土机械的分类铲土机械主要分为装载机,铲运机和推土机:1.1.1推土机推土机是土方工程机械的一种主要机械,按行走方式分为履带式和轮胎式两种.因为轮胎式推土机较少。

变速器标准值计算公式变速器是汽车传动系统中的重要组成部分,它能够根据车速和发动机转速的变化,使车辆在不同工况下保持合适的转速和扭矩输出,从而保证车辆的动力性能和燃油经济性。

在变速器设计和优化过程中,需要对其性能进行评估和计算,以确定合适的参数和工作范围。

在这个过程中,变速器标准值计算公式是一个重要的工具,它可以帮助工程师们快速准确地计算出变速器的各项性能指标,为变速器的设计和优化提供参考。

变速器的性能指标包括传动效率、传动比、换挡时间等多个方面,其中传动效率是变速器性能的关键指标之一。

传动效率是指变速器在传递动力时的能量损失,它直接影响着车辆的燃油经济性和动力性能。

传动效率的计算公式可以表示为:η = (Pout / Pin) 100%。

其中,η表示传动效率,Pout表示输出功率,Pin表示输入功率。

通过这个公式,可以快速计算出变速器的传动效率,从而评估其性能和优化设计。

除了传动效率,传动比也是变速器设计中的一个重要参数。

传动比是指变速器输入轴和输出轴的转速比,它直接影响着车辆的加速性能和燃油经济性。

传动比的计算公式可以表示为:i = Nout / Nin。

其中,i表示传动比,Nout表示输出轴转速,Nin表示输入轴转速。

通过这个公式,可以快速计算出变速器的传动比,从而评估其对车辆动力性能的影响。

此外,换挡时间也是变速器设计中需要考虑的重要参数。

换挡时间是指变速器在进行换挡操作时所需的时间,它直接影响着车辆的驾驶舒适性和动力输出。

换挡时间的计算公式可以表示为:t = (θ 60) / (2 π N)。

其中,t表示换挡时间,θ表示换挡角度,N表示发动机转速。

通过这个公式,可以快速计算出变速器的换挡时间,从而评估其对车辆驾驶舒适性的影响。

在变速器设计和优化过程中,变速器标准值计算公式是一个重要的工具,它可以帮助工程师们快速准确地评估变速器的性能指标,为变速器的设计和优化提供参考。

通过对传动效率、传动比、换挡时间等多个方面的计算,可以全面了解变速器的性能特点,从而为其优化设计提供有力支持。

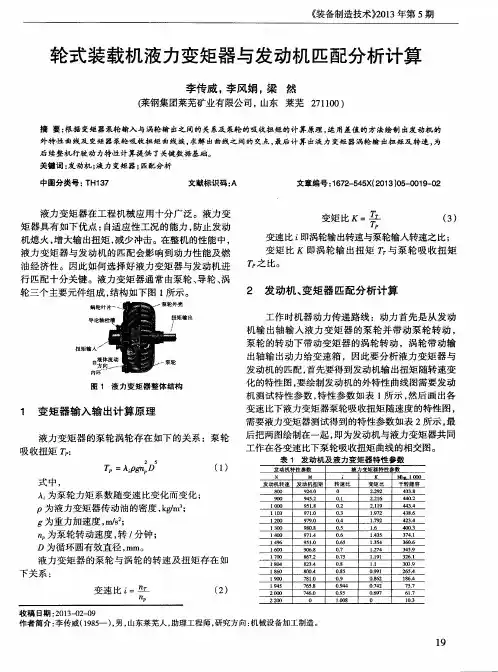

ZL40、ZL50系列轮式装载机上广泛使用的超越离合器,配合导轮固定的双涡轮液压液力变矩器,显著提高了变矩器在小传动比范围的变矩系数和效率,而且展宽了高效率区域,对于提高传动效率和改善装载机牵引性能起着非常重要的作用。

但是超越离合器的作用寿命长,一般仅有1-2年,甚至只有几个月的时间。

超越离合器寿命短的原因在于其磨擦副间的接触强度不足。

下面根据《机械设计手册》推荐的方法以及利用弹性力学的基本公式进行两种强度计算来说明这一问题。

1 《机械设计手册》推荐的强度计算方法1.1变矩器泵轮输入转矩TBTB=Te-T工-T转-T变(N m)(1)式中,Te为发动机有效输出转矩,它等于发动机发出的转矩T'e减去发动机全部辅件(如风扇、发电机、空压机……)消耗的转矩T辅,即Te=T'e-T辅;T工为工作泵消耗的转矩;T转为转向泵消耗的转矩;T变为变速器消耗的转矩。

1.2 超越离合器所传递的转矩T当装载机起、制动和作业时,常出现“零速工况”,此时超越离合器传递的转矩T可用下式计算:T=K0TBZ2/Z1 (2)式中,K0为I=0时变矩器的变矩系数;Z1为一级输入齿轮的齿数;Z2为Tc=K3(K1+K2)T (N?m) (3)式中K1为与原动机有关的动载系数,发动机为6缸内燃机,K1=0.4;K2为与工作类型有关的动载系数,对于轮式装载机可取K2=2.00;K3为精度系数,对于平面星轮K3=1.10-1.50。

故有Tc=(2.64-3.60)T (3')1.4接触强度计算对于星轮、滚柱和外环齿轮均为同材质制成的内星轮滚柱式超越离合器,当星轮工作面为平面时,在滚柱与两面接触处的强度取决于最大切应力条件,可按下式计算:τ≤[ τ] (4)式中E为材料的弹性模量,可取E=206000N/mmα为滚柱楔角(o)。

2 按弹性力学中的Herz公式的计算方法2.1超越高合器磨擦副间的正压力Fn因为“零速工况”下超越离合器的滚信处于静力平衡状态,所以滚柱与外环齿轮滚道之间的正压力。

铲土运输机械的牵引性能一般来说,铲土运输机械的工作过程有两种典型工况:牵引工况和运输工况。

机器在牵引工况下工作时,需要克服由铲土而引起的巨大工作阻力,因而要求机器能发挥强大的牵引力,此时机器通常采用低档工作。

当机器在运输工况下工作时,它需克服的仅是数值不大的运动阻力,此时机器通常在高档工作。

机器依靠其行走机构与地面的相互作用所发挥的牵引力来完成作业过程的能力,称为机器的牵引性能。

牵引性能反映了机器在牵引工况下的工作能力,它是铲土运输机械最基本的使用性能。

为了有效地完成牵引工况,必须使机器在低档工作时保证发动机的功率高效率地转换成作业有效牵引功率,并发挥出足够的有效牵引力,同时应尽可能地降低燃料的消耗。

铲土运输机械的牵引性能和燃料经济性通常用机器的牵引特性来评价。

2.1牵引性能参数的基本概念在对铲土运输机械进行牵引性能分析时,将涉及到车辆运动学和动力学方面的一系列参数。

为了使这些参数具有统一的概念,本节参考国际地面车辆系统学会术语标准,规定以下定义,并作相应说明。

(1)滚动半径g r :车轮或履带在给定的地面上滚动一周所走过的距离S 除以π2。

π2S r g =当车轮或履带在没有牵引负荷的情况下自由滚动时,可以设想一以0g r 为半径的假想圆在节面上的纯滚动。

称0g r 为理论滚动半径。

π200S r g =式中 0S ——车轮或履带在没有牵引负荷的条件下滚动一周所走过的距离。

0g r 可认为近似地等于驱动轮的动力半径d r 。

(2)动力半径d r :驱动轮中心到切线牵引力的垂直距离。

(3)理论行驶速度T v :驱动轮角速度k ω与理论滚动半径0g r 的乘积。

k d k g T r r v ωω⋅≈⋅=0(4)实际行驶速度v :驱动轮角速度k ω与滚动半径g r 的乘积。

k g T r v ω⋅=(5)滑移和滑移率:当车轮或履带的实际行驶速度v 大于理论速度T v 时,车轮或履带相对于地面滑移。

装载机变速箱传动原理前进Ⅰ档:油压作用使Ⅰ档活塞左移,Ⅰ档摩擦片接合,Ⅰ档内齿圈制动。

动力从输入二级齿轮传至中间输入轴,再经太阳轮传至Ⅰ档行星轮。

由于Ⅰ档内齿圈被制动,使Ⅰ档行星轮架转动,通过直接档连接盘再传到Ⅱ档受压盘经Ⅱ档油缸传至中间轴输出齿轮,从而带动输出轴齿轮作为Ⅰ档动力输出。

前进Ⅱ档:油压作用使Ⅱ档活塞左移,Ⅱ档摩擦片接合。

动力从输入二级齿轮传至中间输入轴,再经太阳轮传至直接档轴(即Ⅱ档输入轴),由于Ⅱ档摩擦片的接合,动力传至Ⅱ档受压盘经Ⅱ档油缸传至中间轴输出齿轮,从而带动输出轴齿轮作为Ⅱ档动力输出。

倒退档:油压作用使倒档活塞右移,倒档摩擦片接合,使倒档行星轮架制动。

动力从输入二级齿轮传至中间输入轴,再经太阳轮传至倒档行星轮。

由于倒档行星轮架被制动,动力即由倒档内齿圈换向传给Ⅰ档行星轮架,通过直接档连接盘再传到Ⅱ档受压盘经Ⅱ档油缸传至中间轴输出齿轮,从而带动输出轴齿轮作为倒档动力输出。

传动比计算(1) 前进Ⅱ档: 输入二级齿轮→中间输入轴:2121139,33, 6.5,200.8462Z Z Z m i Z α====⇒=≈ 中间轴输出齿轮→输出轴齿轮:2122160,41, 6.5,200.6833Z Z Z m i Z α====⇒=≈ 120.578i i i ∏=•≈(2) 前进Ⅰ档:行星轮系:NGW 型,内齿圈b 固定,太阳轮a 主,行星轮架H 输出22,60, 3.25,201 3.7273b b a b aH aZ Z Z m i Z α====⇒=+≈ 12 2.155b aH i i i i I =••≈(3) 倒退档:行星轮系:NGW 型,H 固定,a 主,b 输出22,60, 3.25,20 3.7273H b a b ab aZ Z Z m i Z α====⇒=-≈- 其中,负号表示a 和b 转向相反。

12 1.577Habi i i i =••≈倒变速箱Ⅰ档行星轮系:NGW 型,内齿圈b 固定,太阳轮a 主动,行星轮架H 输出,行星轮个数N4,60,22===N Z Z b aab H a b aH Z Z n n i +==1 从传动比公式我们可知:太阳轮转过一个齿,即转过a Z π2角度,此时行星轮架转过的角度为b a a b a b aH a Z Z Z Z Z i Z +=+=⋅πππ2)1(212 对于单行星行星排来说,如果行星轮要对称分布,则每组行星轮间的间隔角β应满足:为整数)(C C Z Z ba =+πβ2,即 C C C Z Zb a ⋅=⋅+=⋅+=41602222πππβ 为使行星轮趋于均布,2422πππβ===N 均,即 241πβπβ=→⋅=均C取20=C ,则 34119020411802041'''=⨯=⨯=πβ。

课程设计任务书设计题目:装载机的牵引性能计算与匹配分析 一、 原始数据 1. 发动机注:(1)表中发动机额定功率为1小时功率发动机扭矩按一下公式计算:()()n n n n M M M M x e e eH eH e e x ----=22max max 2. 液力变矩器(D310双涡轮)3.整机参数机重与桥荷几何尺寸轮胎规格液压系统传动比车速要求4. 其他参数传动系效率ηm =0.90(不计变矩器效率) 物料容重m kn 318=γ路面附着系数7.0=ψ路面滚动阻力系数3.0=f二 设计要求根据给定的原始数据,完成下述计算分析工作 1. 确定变矩器有效直径D 2. 绘制变矩器原始特性曲线3. 绘制发动机与变矩器共同工作的输入特性曲线4. 绘制发动机与变矩器共同工作的输出特性曲线5. 确定变速箱的档位数与各档传动比6. 绘制牵引特性曲线,标出各特征工况7. 绘制动力特性曲线,计算动力特性指标8. 分析机器的整机性能以及匹配的合理性等 提示:轮胎动力半径r d 计算方法轮胎在软路面上滚动时:b r r d ∆-=0式中:r 0:轮胎自由半径 b :轮胎断面宽度∆ :系数,对低压轮胎,在松软土壤上,10.008.0-=∆;在密实土壤上,15.012.0-=∆;对高压胎,12.010.0-=∆。

轮胎在硬路面上滚动时: [])1(20254.0λ-+=b d rd式中:d 轮辋直径,in ,1in=0。

0254m ;b :轮胎断面宽度,in ;λ 轮胎径向变形系数。

对标准胎或宽断面轮胎,16.012.0-=λ;对超低压拱形胎,3.02.0-=λ;轮胎动力半径r d m滑转率曲线:()F k p δδ=:对于工业履带车辆:其典型的地面条件是自然密室的粘性新切土(含水量通常为()W T W 6.04.0-=,δ曲线可采用近似方程绘制(在5.00-=δ的范围内):⎪⎭⎫⎝⎛+=G F F Kp φδφ1.14Kp92.305.0G ,对于轮式机械:⎪⎭⎫⎝⎛+=G F F Kp φδφ8Kp25.91.0G 式中:驱动轮有效牵引力,等于切线牵引力减去驱动轮上的滚动阻力。

小装载机变速箱压力与变矩器的关系概述说明1. 引言1.1 概述小装载机是一种常见的工程机械,广泛应用于建筑、农业、交通等领域。

而小装载机的变速箱和变矩器是其关键部件之一,它们直接影响着机器整体性能和工作效率。

因此,深入研究小装载机变速箱压力与变矩器的关系对于优化机器性能、提高工作效率具有重要意义。

1.2 文章结构本文将分为五个主要部分进行论述。

首先,在引言中我们将概述小装载机变速箱压力与变矩器关系的背景和意义,并介绍文章的整体结构安排。

随后,第二部分将详细介绍小装载机的工作原理及组成部分,以及变速箱的作用和特点,并重点讲解在小装载机中变矩器的作用和原理。

在第三部分中,我们将分析变速箱压力对于变矩器性能的影响,并探讨适应不同工况时调节变速箱压力的方法。

第四部分将通过实际案例进行分析与经验总结,包括案例介绍和数据分析、压力调整策略及优化方案建议。

最后,第五部分将总结主要的研究结果,并讨论发现与对未来的展望。

1.3 目的本文旨在研究小装载机变速箱压力与变矩器的关系,并探讨其对机器性能和工作效率的影响。

通过对变速箱压力与变矩器适应性的分析,我们希望能提供一些调节变速箱压力以优化小装载机性能的策略和方法。

同时,通过实际案例的分析与经验总结,为相关行业提供有针对性的参考和建议。

2. 小装载机变速箱压力与变矩器的关系2.1 小装载机的工作原理及组成部分小装载机是一种用于装卸作业和土方作业的工程机械设备,主要由底盘、动力系统、液压系统和操作装置组成。

底盘包括车架、车轮和履带等;动力系统通常采用柴油发动机,通过传动系统将发动机的动力输送到液压泵中。

液压系统负责传递和控制液体能量,实现各个执行元件的工作。

2.2 变速箱的作用和特点变速箱是小装载机传动系统中重要的组成部分,主要功能是调节输出转速和扭矩大小,使得发动机输出的功率能够在不同工况下得到充分利用。

同时,变速箱还具有换档平稳、牵引力调整以及过载保护等特点。

2.3 变矩器在小装载机中的作用和原理变矩器是连接发动机和变速箱之间的一个重要部件,其主要作用是通过调节流体耦合器来实现发动机与传动系统之间额定扭矩的匹配。

自动变速器变矩器打滑量计算公式自动变速器变矩器打滑量是指发动机输出与变速器输入轴的转速之差,也就是动力损失的一种表现。

变矩器打滑量的计算对于保持驱动系统的高效工作至关重要,因此对于了解和掌握变矩器性能的工作人员来说,是具有重要的指导意义的。

变矩器打滑量计算公式如下:打滑量(%)=【(N - Ns) / Ns】× 100%其中,N表示发动机的输出转速,单位为r/min;Ns表示变速器输入轴的转速,单位也为r/min。

通过这个公式,我们可以实时监测变矩器打滑量,以便进行必要的控制和维护操作。

打滑量的大小与变速器的工作状态息息相关,不同的打滑量值反映了不同的工作状况,如正常工作、过高的负载、磨损严重或故障等。

在正常工作状态下,变矩器打滑量应该保持在一个合理的范围内,通常在3%到5%之间。

这个范围的打滑量对于实现较高的传动效率和较低的燃油消耗至关重要。

如果打滑量过高,说明变矩器中的离合器片已经磨损严重,需要进行维修或更换,否则将对整个传动系统的性能产生负面影响。

而当负载超过变矩器的承载能力时,变矩器打滑量会急剧增加。

这是由于变矩器内部的离合器片无法提供足够的摩擦力来传递动力,从而导致动力丢失和打滑现象。

这种情况下,及时减少负载,或者选择更高的变速器挡位以增加输出转速,都是有效的解决方法。

此外,当变矩器打滑量的增加伴随着异常噪音、异味或异常振动时,可能是变矩器内部发生了故障,需要及时检修和处理。

综上所述,对于自动变速器的使用和维护人员来说,了解和掌握变矩器打滑量计算公式是非常重要的。

通过计算和监测打滑量,可以及时发现和解决变矩器工作中的问题,确保驱动系统始终处于高效工作状态,延长变矩器的使用寿命,并提升整车的性能和可靠性。

因此,通过合理运用变矩器打滑量计算公式,我们可以更好地掌握变矩器的工作性能,为驾驶者提供更加安全稳定的车辆驾驶体验。

课程设计任务书

设计题目:装载机的牵引性能计算与匹配分析

一、原始数据

1.发动机

注:(1)表中发动机额定功率为1小时功率发动机扭矩按一下公式计算:

2.液力变矩器(D310双涡轮)

3.整机参数机重与桥荷

几何尺寸

轮胎规格

液压系统

传动比

车速要求

4. 其他参数

传动系效率ηm =0.90(不计变矩器效率) 物料容重m kn 318=γ

路面附着系数7.0=ψ路面滚动阻力系数3.0=f

二 设计要求

根据给定的原始数据,完成下述计算分析工作 1. 确定变矩器有效直径D 2. 绘制变矩器原始特性曲线

3. 绘制发动机与变矩器共同工作的输入特性曲线

4. 绘制发动机与变矩器共同工作的输出特性曲线

5. 确定变速箱的档位数与各档传动比。