ZL80装载机液力变矩器设计

- 格式:pdf

- 大小:796.40 KB

- 文档页数:49

液力变矩器叶片设计学院:机械学院专业:机自(车辆)学号: 201907728姓名:翟昆仑液力变矩器是AT自动变速箱的核心部件之一,液力变矩器的工作轮主要包括:泵轮、涡轮和导轮。

其设计的关键是各工作轮的叶片设计。

本次设计采用的是环量分配法。

环量设计法的理论基础是束流理论,认为其在选定的设计速比下,循环圆平面中间流线上每增加相同的弧长,液流沿叶片中间流线应增加相同的动量矩,以保证流道内的流动状况良好。

设计过程为:根据前期循环圆的确定,在泵轮转矩方程T B=Q(r B2r B1)中r B2r B1项是确定泵轮动量矩变化的一个因数,经计算测量得出泵轮进口角=120°,进口半径外环为95mm,内环为123.5mm,出口角B2=110°,半径外B1环196mm,内环167mm,这样转速比为0.5,在1800r/min时输出转矩为140N·m[11]。

则根据公式:计算出循环轴面流速为9.632 m/s对泵轮带入这些数值:r B1= r B1( B1+ V B1B1),所得数值为:0.906 。

类似的,在出口处:r B2= r B2( B2+ V B2B2),所得数值为:4.0732。

则r改变量r B2r B1,即得:4.0732-0.906=3.1672。

4.1 泵轮叶片设计4.1 泵轮叶片设计图将此改变量分为十份,按其中九分各占10.5%,一份占5%划分,元线9与元线10之间的增量为5%,以减少液体在叶片出口处的能量增量及其涡流损失。

其次,在设计流线上,每一点的相应叶片角可根据公式计算=计算出每一截面元线在设计流线上的角度后,就应求内环和外环上的相应角度。

为了确定元线与内环之交点处的叶片角,采用按反势流分布计算公式,类似地,外环上可以利用下列公式计算:,所以在叶片入口处:,,计算后整理成表:表4-1 变矩器泵轮角度计算参数设计流线上的外环上的内环上的0.35680.36080.36450.36780.37110.37780.38310.38910.39090.39760.4056半径和偏量,可以方便并精准的确定叶片形状。

工程机械液力变矩器现代设计方法及应用李凌云(湖北工业大学,湖北武汉430068;江苏省宿迁经贸高等职业学校,江苏宿迁223600)一、设计思路转变(一)设计方法创新传统的工程机械液力变矩器设计基于一维束流理论设计,是一个需要大量经验和实验数据的开环系统,设计周期偏长,设计费用高,性能参数难以达到最优,难以满足新时期工程机械发展对液力变矩器设计工作的要求。

近些年国内研究人员提出基于三维流动理论进行液力变矩器设计,应用立体力学CFD 技术以及激光可视流场技术,开发出具有完全自主知识产权的CAX/CFD 集成设计系统,提供直接面向用户需求的集成化一体化设计系统,保证了产品匹配性能以及时效性,同时也为国家工程机械液力变矩器设计提供了新的方法与理论。

(二)关键技术现阶段,工程机械液力变矩器设计主要面临着流场可视化分析、叶片成型、三维瞬态流场计算等难题,变矩器内部液体不可视,叶片空间曲面复杂,稳态流场计算精度难以保证,受到TC内流场特性认知缺乏的影响,CFD 计算建模科学性一般。

(三)工程合作经过工业生产和工程合作,可以快速将研究成果推广向更多的国内TC 制造厂商以及工程机械主机厂,在工程机械液力变矩器生产实践中推动工程机械液力变矩器系统化设计工作的开展,尽快建立工程机械液力变矩器型号谱系,给液力变矩器开发设计以及快速选型工作打好基础,同时在工程应用中进一步丰富设计方法,拓宽其应用领域,提高设计制造水平。

二、工程机械液力变矩器现代设计方法的应用(一)三维稳态流场计算传统的一维束流理论忽视了稳态流场计算的时变性,因而计算精度不高,而三维瞬态流场计算方法则通过多流动区域耦合滑动网格法、湍流模型大涡数值模拟、全流道模型等技术,更准确真实地预测流体流动情况以及涡旋、脱流、分离流动等多种不同的流动现象,更准确地做出TC 使用性能预测。

1.多流动区域耦合滑动网格法TC 工作过程中,泵轮和涡轮转速不一致,循环流动会导致叶轮交界面上的工作介质同时出现流进流出运动,因此数值计算难以设定固定进出口边界条件,瞬态流场整体模拟比较困难。

铲车液力变矩器工作原理铲车液力变矩器是铲车传动系统中的重要部件,它通过液压原理实现动力传递和变速功能。

液力变矩器的工作原理是利用液体在转子间的流动来传递动力,并通过调整液体的流动来实现变速功能。

本文将从液力变矩器的结构和工作原理两个方面来详细介绍。

首先,液力变矩器的结构包括泵轮、涡轮和导向轮。

泵轮和涡轮之间通过液体相互作用来传递动力,导向轮则用来控制液体的流向。

当铲车发动机工作时,泵轮受发动机输出轴的动力驱动,液体被泵轮抛出,形成高速液体流。

涡轮接收泵轮抛出的液体流,使液体流动能量转化为动力,从而驱动铲车的传动系统。

导向轮的作用是控制液体流向,通过调整导向轮的位置来改变液体的流动方向,从而实现变速功能。

其次,液力变矩器的工作原理是基于液体的流动和液压原理。

当铲车需要进行加速或减速时,导向轮会调整液体的流向,使液体流动的能量得到调整,从而改变液力变矩器的输出转矩和速度。

在铲车启动和行驶过程中,液力变矩器能够根据实际工况自动调整输出转矩和速度,以满足铲车的动力需求。

这种自动调整的特性使得铲车能够在不同工况下保持稳定的动力输出,提高了铲车的工作效率和驾驶舒适性。

总的来说,铲车液力变矩器是铲车传动系统中的重要部件,它通过液压原理实现动力传递和变速功能。

液力变矩器的工作原理是基于液体的流动和液压原理,通过调整液体的流向来实现变速功能。

液力变矩器能够根据实际工况自动调整输出转矩和速度,以满足铲车的动力需求,提高了铲车的工作效率和驾驶舒适性。

因此,了解铲车液力变矩器的工作原理对于提高铲车的使用效率和维护保养具有重要意义。

目录摘要错误!未定义书签。

ABSTRACT错误!未定义书签。

绪论错误!未定义书签。

1 ZL50轮式装载机总体参数的确定21.1轮式装载机的基本组成21.2轮式装载机的工作原理31.3轮式装载机总体参数的确定31.3.1装载机动臂提升、下降、及铲斗前倾时间确定91.4ZL50轮式装载机的总体布置101.5各部件布置的具体要求[6]101.6控制桥荷力分配111.7ZL50轮式装载机的稳定性计算错误!未定义书签。

2 液压系统的初步介绍错误!未定义书签。

2.1液压系统的工作原理错误!未定义书签。

2.2液压系统的组成部分错误!未定义书签。

2.3液压传动的优点错误!未定义书签。

2.4液压传动的缺点错误!未定义书签。

2.5技术要求错误!未定义书签。

2.6ZL50轮式装载机液压系统设计已明确的参数错误!未定义书签。

3 液压系统设计错误!未定义书签。

3.1制定液压系统方案错误!未定义书签。

3.1.1油路循环方式的分析与选择[9]错误!未定义书签。

3.1.2确定液压执行元件的形式错误!未定义书签。

3.1.3各机构液压回路的确定错误!未定义书签。

3.2绘制液压系统原理图错误!未定义书签。

3.2.1铲斗收起与前倾错误!未定义书签。

3.2.2动臂升降错误!未定义书签。

3.3确定液压系统的主要参数错误!未定义书签。

3.3.1液压缸载荷组成[10]错误!未定义书签。

3.3.2初选系统工作压力错误!未定义书签。

3.3.3计算液压缸的主要结构尺寸错误!未定义书签。

3.3.4计算液压缸所需流量[12]错误!未定义书签。

3.3.5计算液压执行元件的实际工作压力错误!未定义书签。

3.4液压元件的选择与专用件设计错误!未定义书签。

3.4.1液压泵的选择错误!未定义书签。

3.4.2液压阀的选择错误!未定义书签。

3.4.3辅元件的选择错误!未定义书签。

3.5液压系统的性能验算错误!未定义书签。

3.5.1液压系统压力损失[14]错误!未定义书签。

液力变矩器叶片设计学院:机械学院专业:机自(车辆)学号:201107728姓名:翟昆仑液力变矩器是AT自动变速箱的核心部件之一,液力变矩器的工作轮主要包括:泵轮、涡轮和导轮。

其设计的关键是各工作轮的叶片设计。

本次设计采用的是环量分配法。

环量设计法的理论基础是束流理论,认为其在选定的设计速比下,循环圆平面中间流线上每增加相同的弧长,液流沿叶片中间流线应增加相同的动量矩,以保证流道内的流动状况良好。

设计过程为:根据前期循环圆的确定,在泵轮转矩方程T B=Q(r B2r B1)中r B2r B1项是确定泵轮动量矩变化的一个因数,经计算测量得出泵轮进口角B1=120°,进口半径外环为95mm,内环为123.5mm,出口角B2=110°,半径外环196mm,内环167mm,这样转速比为0.5,在1800r/min时输出转矩为140N·m[11].则根据公式:计算出循环轴面流速为9。

632m/s对泵轮带入这些数值:r B1=r B1(B1+V B1B1),所得数值为:0.906。

类似的,在出口处:r B2=r B2(B2+V B2B2),所得数值为:4.0732。

则r改变量r B2r B1,即得:4。

0732—0。

906=3。

1672。

4.1泵轮叶片设计4。

1泵轮叶片设计图将此改变量分为十份,按其中九分各占10。

5%,一份占5%划分,元线9与元线10之间的增量为5%,以减少液体在叶片出口处的能量增量及其涡流损失。

其次,在设计流线上,每一点的相应叶片角可根据公式计算=计算出每一截面元线在设计流线上的角度后,就应求内环和外环上的相应角度。

为了确定元线与内环之交点处的叶片角,采用按反势流分布计算公式,类似地,外环上可以利用下列公式计算:,所以在叶片入口处:,,计算后整理成表:表4-1变矩器泵轮角度计算参数元线序号设计流线上的外环上的内环上的0 0。

3568 110°104°32′109°25′1 0.3608 110°15′105°13′108°46′2 0.3645 110°22′106°26′108°55′3 0.3678 110°27′107°56′107°23′4 0。

液力变矩器水力设计思路与方法简介1 现代设计方法简介液力变矩器的设计主要是指变矩器的循环圆设计、叶片设计以及相关机械零部件的设计。

由于叶片直接影响到变矩器的性能,因而是设计的关键。

叶片的设计方法通常有统计经验法、相似设计法和理论设计法三种。

由于液力变矩器是一种结构复杂的多级透平机械,其设计理论还不完善,鉴于其内部流场的特殊性和复杂性,基于束流理论建立起来的液力变矩器的传统设计方法到今天依然有着一定的工程实用价值。

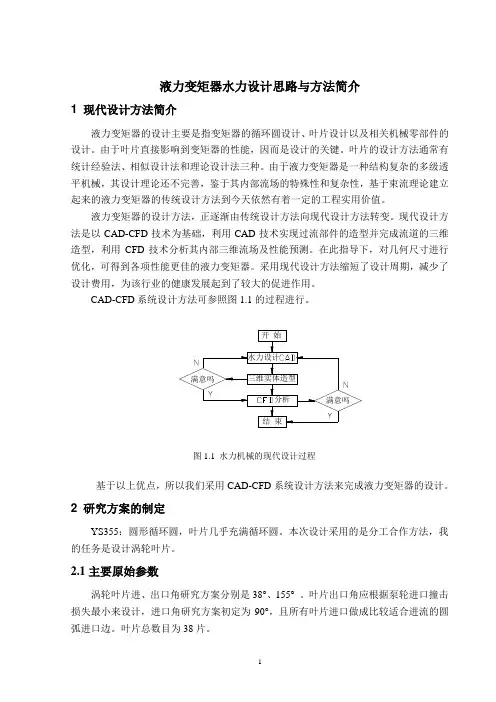

液力变矩器的设计方法,正逐渐由传统设计方法向现代设计方法转变。

现代设计方法是以CAD-CFD 技术为基础,利用CAD 技术实现过流部件的造型并完成流道的三维造型,利用CFD 技术分析其内部三维流场及性能预测。

在此指导下,对几何尺寸进行优化,可得到各项性能更佳的液力变矩器。

采用现代设计方法缩短了设计周期,减少了设计费用,为该行业的健康发展起到了较大的促进作用。

CAD-CFD 系统设计方法可参照图1.1的过程进行。

开 始水力设计结 束三维实体造型分析满意吗满意吗图1.1 水力机械的现代设计过程基于以上优点,所以我们采用CAD-CFD 系统设计方法来完成液力变矩器的设计。

2 研究方案的制定YS355:圆形循环圆,叶片几乎充满循环圆。

本次设计采用的是分工合作方法,我的任务是设计涡轮叶片。

2.1主要原始参数涡轮叶片进、出口角研究方案分别是38°、155° 。

叶片出口角应根据泵轮进口撞击损失最小来设计,进口角研究方案初定为90°,且所有叶片进口做成比较适合进流的圆弧进口边。

叶片总数目为38片。

2.2主要研究内容和路线1.以Auto CAD和Solidworks软件为工具,研究三维非规则实体的准确造型技术,实现对叶轮和过流部件及其三维流动计算域实体的准确几何造型。

2.以FLUENT软件为工具,对流场进行CFD计算分析,FLUENT采用的是有限体积法。

3.模拟计算域为单个叶轮的一个叶片间流道的流场,主要用来计算分析叶片间流道内的流场分布情况。

2019·9试验·研究Test and Research装载机液力变矩器动态闭锁过程分析*张渴新1,马文星1,王松林2,王志豪11.吉林大学机械与航空航天工程学院;2.广西柳工机械股份有限公司传动件研究所摘要|对7t 级装载机所匹配的液力变矩器的动态闭锁过程特性开展研究。

建立液力变矩器闭锁动力学模型,分析闭锁充油控制油路及充油规律;在MATLAB Simulink 中搭建仿真模型,得出液力变矩器闭锁动态过程中输入输出转速、输入输出转矩、滑摩功、滑摩功率变化曲线,并按照闭锁过程功率分流的观点,得出发动机、变矩器和闭锁离合器三者之间的功率关系曲线。

通过试验获得试验样机液力变矩器闭锁过程中的转速变化曲线,与仿真得到的闭锁转速结果进行对比分析,平均误差小于10%。

研究结果表明,所建立的动力学系统仿真模型能够对动态闭锁过程进行准确预测,验证了理论分析和仿真的正确性。

关键词:装载机;液力变矩器;闭锁*基金项目:工信部高端土方机械绿色设计平台建设项目(2017[327])作者简介:张渴新(1993—),女,黑龙江双鸭山人,硕士研究生,研究方向:液力传动与自动变速。

装载机是我国工程机械行业最具代表性的产品之一,在工程建设领域得到了广泛的应用。

装载机主要用于装卸散状物料、清理场地和短距离搬运[1]。

目前,市场上大多为液力传动型装载机。

液力传动型装载机能够平稳起步、换挡平顺、操作方便且具有自动适应性,但是其传动效率较低。

液力变矩器中加装闭锁装置可以使装载机在起步达到一定速度时,将泵轮和涡轮连接成为一体,使传动状态变成机械传动,传动效率显著提高。

参考相关机构的调查可知,在工况相同的条件下,液力变矩器闭锁控制在装载机上的应用可以有效地降低10%左右的油耗[2]。

在国外,Toyota (丰田)、BMW (宝马)、Honda (本田)和Mitsubishi (三菱)汽车等专业公司都进行过闭锁液力变矩器方面的研究与试验,丰田公司开发了液力变矩器滑摩控制系统,极大地改善了液力变矩器的效率[3]。

摘要随着车辆动力技术的提高和车辆向高速、重载、自动化方向的发展,车辆的安全性能受到了人们的普遍重视,从而对车辆制动系统的可靠性、稳定性和操纵性提出了更高的要求,车辆制动装置的性能优劣直接关系到车辆的机动性和行车安全。

本论文针对一种新型ZL80装载机液力变矩器进行了系统、深入地研究。

本文基于束流理论,建立了ZL80装载机液力变矩器在牵引工况和制动工况的数学模型,对液力变矩器的原始特性和净外特性进行了理论计算和分析,为研究该液力元件和发动机共同工作特性提供了理论依据。

本文基于MATLAB设计了ZL80装载机液力变矩器,研究了该液力元件在车辆下长坡连续制动工况和紧急制动工况的制动性能,从而使得液力制动力得到充分利用,改善和提高了车辆的制动性能,实现了车辆的恒扭矩制动。

基于以上分析,对新型ZL80装载机液力变矩器进行台架试验,可得到该液力元件的原始特性、闭锁离合器闭锁过程充油动态特性和在此过程中液力变矩器的动态性能、闭锁离合器结合充油动态特性。

关键词:ZL80装载机液力变矩器;闭锁;液力减速器;束流理论;特性ABSTRACTAlong with the improvement of vehicle dynamical technology and the development of vehicle to high speed, great burden and automatization. People attach importance to security of vehicle widely. Higher requests are put forward to reliability, stability and manipulability of vehicle brake systems. The excellent or coarseness of vehicle brake systems influences the flexibility and security of vehicle directly. This thesis aims to a new ZL80 loaders hydraulic torque converter system and in-depth research.Based on the beam theory, a ZL80 loaders hydraulic torque converter in traction condition and braking modes of the mathematical model,Of the converter's original characteristics and net external characteristics, theoretical calculation and analysis for the study of the hydraulic components and engine joint work characteristics provides theory basis.This paper was designed based on MATLAB ZL80 loaders hydraulic torque converter, studied the hydraulic components in vehicle for braking condition and long slope of the emergency brake conditions braking performance, thus make the hydraulic braking force can be fully used,To improve and enhance the vehicle braking performance and to realize the vehicle's constant torque braking.Based on the above analysis, the new ZL80 loaders hydraulic torque converter bench test, can get the hydraulic components of original characteristics, atresia clutch atresia process dynamic characteristic and oil filled in this process hydraulic torque converter dynamic performance, atresia clutch oil filled with dynamic characteristics.Key words: ZL80 loaders hydraulic torque converter; Atresia; Hydraulic reducer; Beam theory;characteristics目录摘要 (Ⅰ)Abstract (Ⅱ)第1章绪论 (1)1.1 选题的目的及意义 (1)1.2 国内外研究的现状 (2)1.3 设计的主要内容 (3)第2章 ZL80装载机液力变矩器设计方案 (4)2.1 各种液力元件的工作原理 (4)2.1.1 液力变矩器 (4)2.1.2 液力减速器 (5)2.1.3 以作业为主的工程机械的液力变矩器 (6)2.2 ZL80装载机液力变矩器性能要求 (6)2.3 设计原则 (7)2.4 ZL80装载机液力变矩器结构形式 (7)2.5 布置形式 (9)2.6 本章小结 (9)第3章 ZL80装载机液力变矩器性能计算 (11)3.1 柴油机与液力变矩器的功率匹配 (11)3.1.1 柴油机与液力变矩器的原始数据 (11)3.1.2 柴油机特性曲线的拟合及转矩方程的求解 (13)3.2 液力变矩器原始特性 (14)3.2.1 液力变矩器能容系数的计算 (14)3.2.2 液力变矩器泵轮吸入转矩 (16)3.3 共同输入输出特性 (16)3.3.1 柴油机的净转矩计算 (16)3.3.2 共同工作点的求解 (18)3.3.3 输出特性匹配分析 (21)3.4本章小结 (24)第4章液力变矩器循环圆设计 (25)4.1 相似设计法 (25)4.2 循环圆形状的选择 (25)4.3 工作轮在循环圆中的排列位置 (26)4.4 循环圆尺寸的确定 (26)4.4.1 变矩器有效直径确定 (26)4.4.2 确定循环圆形状尺寸 (27)4.5 本章小结 (27)第5章闭锁离合器及单向离合器的设计计算 (28)5.1 闭锁离合器 (28)5.2 闭锁离合器的主要计算 (29)5.2.1 摩擦副和摩擦系数的选择 (29)5.2.2 摩擦力矩的计算 (30)5.2.3 摩擦表面的尺寸选择 (31)5.3 闭锁离合器的设计 (32)5.4 单向离合器型式的选择 (33)5.5 材料选择 (34)5.6 外圈内半径 (34)5.7 滚子数目及滚子长度 (34)5.8 楔角 (35)5.9 验算接触挤压应力 (35)5.10 检查外圈的强度 (35)5.11 压紧弹簧 (36)5.12 本章小结 (37)第6章关键零件设计校核 (38)6.1 理论基础 (38)6.2 轴的校核 (39)6.3 本章小结 (40)结论 (41)参考文献 (42)致谢 (44)第1章绪论在车辆发展的过程中,传动装置伴随着内燃机的应用而应用。

液力变矩器—借鉴科技名词定义、中文名称:液力变矩器英文名称:hydrodynamictorqueconverter定义:输出力矩与输入力矩之比可变的液力元件.目录压油(ATF)为工作介质,起传递转矩,变矩,变速及离合的作用. 详细介绍:以液体为工作介质的一种非刚性扭矩变换器,是液力传动的型式之一。

图为液力变矩器,它有一个密闭工作腔,液体在腔内循环流动,其中泵轮、涡轮和导轮分别与输入轴、输出轴和壳体相联。

动力机(内燃机、电动机等)带动输入轴旋转时,液体从离心式泵轮流出,顺次经过涡轮、导轮再返回泵轮,周而复始地循环流动。

泵轮将输入轴的机械能传递给液体。

高速液体推动涡轮旋转,将能量传给输出轴。

液力变矩器靠液体与叶的主要特征是它具有固定的导轮。

导轮对液体的导流作用使液力变矩器的输出扭矩可高于或低于输入扭矩,因而称为变矩器。

输出扭矩与输入扭矩随输出转速的上升而下降.液力变矩器的输入轴与输出轴间靠液体联系,工作构件间没有刚性联接。

液力变矩器的特点是:能消除冲击和振动,过载保护性能和起动性能好;输出轴的转速可大于或小于输入轴的转速,两轴的转速差随传递扭矩的大小而不同;有良好的自动变速性能,载荷增大时输出转速自动下降,反之自动上升;保证动力机有稳定的工作区,载荷的瞬态变化基本不会反映到动力机上.液力变矩器在额定工况附近效率较高,最高效的形状,对变矩器的性能有决定作用.有的液力变矩器有两个以上的涡轮、导轮或泵轮,借以获得不同的性能。

最常见的是正转(输出轴和输入轴转向一致)、单级(只有一个涡轮)液力变矩器。

兼有变矩器和耦合器性能特点的称为综合式液力变矩器,例如导轮可以固定、也可以随泵轮一起转动的液力变矩器。

为使液力变矩器正常工作,避免产生气蚀和保证散热,需要有一定供油压力的辅助供油系统和冷却系统.液力变矩器的故障检测与维修1、油温过高油温过高表现为机器工作时油温表超过120°C或用手触摸感觉汤手,主要有以下几种原因:变速器油位过低;冷却系中水位过低;油管及冷却器堵塞或太脏;变矩器在低效率范围内工作时间太长;工作轮的紧固螺钉松动;轴承配合松旷或损坏;综合式液力变矩器因自由轮卡死而闭锁;导轮装配时自由轮机构化机构缺少零件。