油液分析与振动分析在设备维护方面的应用研究

- 格式:docx

- 大小:29.38 KB

- 文档页数:5

第二十八届(2012)全国直升机年会论文油液分析技术在直升机维修中的应用甘露余建航罗朝明(陆军航空兵学院直升机机械工程系,北京,101123)摘要:据统计,直升机装备中有60%~80%的故障是由各种形式的磨损引起的。

而机械系统中的油液会携带机械摩擦副磨损状态的丰富信息,因此可以通过油液分析技术对直升机进行状态监测和故障诊断。

油液分析技术是通过分析被监测装备油液的性能变化和其携带磨损颗粒的信息,获得被监测装备摩擦学系统的润滑和磨损状态,从而在被监测装备的状态监测和维修管理之间建立起一座桥梁。

关键词:油液分析;状态监测;故障诊断;直升机维修1 引言直升机油液分为三类:航空润滑油、航空液压油和航空燃油,它们对直升机起着非常重要的作用。

如航空润滑油是直升机发动机的“血液”,对发动机起着润滑、冷却、防锈、清洁和密封等多重作用,污染滑油的污染物可能会堵塞油滤、油喷孔,使油压下降甚至供油不足;滑油被氧化或硝化,会加速对摩擦副表面的腐蚀;滑油黏度的变化,又会造成润滑性能下降;这些性能变化进一步引发各种发动机故障。

如:发动机振动大、转速不正常、滑油消耗率大、有杂音、发动机自动停车、抱轴、传动轴扭断等等。

因此,有必要对直升机油液实行监测,对直升机进行状态监测,提前预报故障,或进行故障诊断,提高直升机的可靠性和维修水平。

直升机油液分析技术是通过分析被监测装备油液的性能变化和其携带磨损颗粒的信息,获得被监测装备摩擦学系统的润滑和磨损状态,从而在被监测装备的状态监测和维修管理之间建立起一座桥梁。

2 直升机维修及其概念体系直升机状态监测与故障诊断技术的发展经历了三个阶段:事后维修、定期预防维修和视情维修。

事后维修没有定期维修计划,它是在直升机发生故障后才进行检修,具有非计划性、备件库存量大、不能有效安排人力和物力、造成直升机停机时间长等缺点。

定期预防维修是只要直升机达到了预先规定的时间,不管其他技术状态如何,都要执行拆机检查和零件更换,这是一种强制性的预防维修,组织管理工作较简单,其维修间隔的确定主要根据直升机生产厂家的经验和统计资料,以保证直升机的完好率处于一定水平,但这种维修制度容易造成巨大浪费。

机械设备故障诊断与监测的常用方法机械设备在生产和运行过程中,由于各种原因,可能会出现各种故障,如振动过大、温度过高、噪声增大等问题。

为了及时发现设备故障,保证生产的连续性和稳定性,必须对机械设备进行故障诊断和监测。

机械设备故障诊断和监测的常用方法有振动分析法、红外热像技术、超声波检测技术、油液分析法和信号处理技术等。

一、振动分析法振动分析法是一种常用的机械设备故障诊断和监测方法,通过对机器振动信号的采集和分析,可以获取机器的振动状态、振幅、频率等信息,从而判断机器是否存在故障。

振动分析法的具体实施需要使用一些特殊的设备,如振动传感器、振动分析仪、计算机等。

在使用过程中,首先需要对机器进行振动数据采集,将采集到的振动信号传输到振动分析仪上进行分析,得到机器的振动参数。

然后,通过比较分析数据和标准数据,判断设备是否存在故障,并进行相应的维护处理。

二、红外热像技术红外热像技术是一种非接触、不破坏、高效、快速的故障监测方法,它可以实时监测机械设备的温度变化,从而判断设备是否存在异常热点和温度过高等问题。

红外热像技术需要使用专门的红外热像仪进行实施,首先对机器各部位进行红外探测,获得机器表面的温度分布图像。

然后,对比标准图像,判断机器是否存在异常情况,如异常热点、局部温度过高等问题,并对机器进行相应的维护处理。

三、超声波检测技术超声波检测技术是一种高频检测技术,可以检测机械设备内部的微小缺陷和故障,如裂纹、异物、气泡等。

检测过程中,超声波探头发射高频超声波,通过检测设备内部声波的反射、漏泄等信号,判断设备是否损坏或故障。

油液分析法是一种基于油液状态的故障监测方法,通过对机器工作液体的采样和检测,可以判断设备是否存在故障和异常状态。

油液分析法主要是检测机器油液中的金属、水分、污染物等指标,并通过分析数据比对,判断机器是否存在问题。

五、信号处理技术信号处理技术是一种先进的机器诊断和监测方法,主要利用数字信号处理、模糊逻辑、神经网络等专业技术,对机器信号进行分析和处理。

油液分析与振动分析在设备维护方面的

应用研究

摘要:文章先分析了油液分析与振动分析技术,随后介绍了油液分析与振动分析两种技术关联性和特殊性,最后介绍了油液分析与振动分析实际应用,希望能给相关人士提供有效参考。

关键词:油液分析;振动分析;设备维护

引言:随着时代发展,技术进步,设备故障诊断和状态监测技术逐渐成为设备管理、提升经济效益、安全生产的重要手段,同时也是针对设备实施综合管理,改善维修方式的核心技术。

而油液分析与振动分析作为设备故障诊断和状态监测的重要技术之一,能够帮助准确掌握设备故障根源,为设备维修奠定良好基础。

1.

油液分析和振动分析技术简析

油液分析以及振动分析属于两种完全不同诊断监测技术,而各项技术都有其不同征兆参数以及评估标准。

油液分析主要是通过对油样进行持续采集,比如利用粘度测试仪以及水分仪针对油液中的添加剂是否失效、油品性能下降、氧化现象、油液进水问题等进行准确判断。

此外,还可以用于检测油液内污染物和磨损物。

比如借助金属成分分析仪、铁谱仪、光谱仪和污染度监测仪等对油液内部成分、形貌、磨粒浓度等进行合理分析,其对于了解机器磨损状态、确定油液替换时间具有重要作用[1]。

振动分析主要是借助各种动态测试装置对动态信号进行采集、分析和记录,具体涵盖专家系统、分析软件、数据采集装置、简易测振仪等。

通过针对设备振动能量进行科学测试和有效的频谱图形分析,实现设备的故障诊断和状态评估。

1.

油液分析和振动分析关联性

油液分析以及振动分析两种技术之间还拥有良好的联系性,通过促进两种技术的有效融合能够发挥出某种互补性作用,对于准确判断设备故障原因具有重要效用。

针对滚动轴承运行状态实施技术评估监测中,借助油液分析技术可以针对润滑油实施合理检测,第一时间发现故障问题,准确显示故障状态。

而振动分析技术主要通过分析振动量谱图和发展趋势,能够进一步确定故障原因以及故障部位。

企业在使用油液检测仪器过程中,并没有光谱分析仪器和铁谱分析仪器,对于其中的矿山设备减速齿轮机主要利用相关用油定期检测,实现设备性能掌握和运行状态控制。

在完成两次检测工作后,依然没有发现金属磨粒问题。

证明该部位设备整体运行状态较好。

如果出现金属磨粒现象,则证明设备零件已经出现了磨损问题,但却无法准确判断设备中磨损所处部位。

为了准确判断故障问题出现原因和故障出现部位,可以借助数采器相关振动分析设备,针对滚动轴承等部位实施有效的精密振动测试,准确计算设备故障问题发展特征和故障频率,结合相应的振动谱图分析是否存在突出故障特征,准确判断故障频率,从而准确判断故障形成原因以及故障所处部位。

由此能够看出合理以应用振动分析技术以及油液分析技术对于滚动轴承相关故障诊断工作具有重要作用。

除此之外,对于矿山设备减速齿轮机在实际应用中所存在的轴弯曲、轴不对中以及转子不平衡等故障,其对应振动形态也各不相同。

通过针对检测目标元件实施早期振动检测工作,能够及时发现设备的故障特征和故障问题出现频率,至于油液分析主要对于设备后期检测工作具有良好效用。

通过振动分析技术以及油液分析技术两项技术的联合应用,对齿轮箱啮合振动频率不断增大问题进行全面诊断具有良好效用。

比如针对齿轮箱的润滑油实施铁含量计算以及磨粒检测过程中,如果最终检测结果发现两种指标呈现出明显增大的状态,便可以推断设备故障问题主要是由于润滑不足形成的设备过度磨损问题,为此需要针对其中的润滑技术进行有效改进,实现设备减振目标。

1.

油液分析和振动分析特殊性

尽管振动分析技术和油液分析技术两项技术之间还具有密切的联系性特征,但是在部分运行条件下,对于不同类型的设备运行故障和目标监测设备故障,各项技术在实际应用中还拥有其不同特征。

振动分析技术以及油液分析技术尽管是两种十分有效的故障诊断技术和设备状态监测技术,但两种技术还拥有不同优缺点,存在一定联系。

通过准确掌握两种技术差异和联系,有利于后期灵活运用。

而在对传动装置、液压系统等机械设备进行故障诊断和分析判断中,应用油液分析技术具有良好效果,能够准确判断设备因为磨损过度而出现的故障。

在针对运行设备实施状态诊断中,借助振动分析技术,能够准确发现矿山设备减速齿轮机在实际运行中所存在的不对中、不平衡以及滚动轴承等故障问题。

比如针对矿山设备减速齿轮机实施诊断监测中,借助油液检测技术能够有效发现磨损状态不断增长,至于振动能量则呈现出不断降低的趋势。

出现该种现象的原因是滑动摩擦所形成的慢慢磨损问题,而设备表面的光滑度不断提升,导致整机振动进一步削弱,直到部分点松动从而形成机械性振动,出现该种结果的原因主要是润滑油内部所存在的磨损污染物所形成的。

但在针对矿山设备减速齿轮机中的齿轮部件实施故障诊断过程中,如果齿面磨损形成领导较大尺寸的碎片,在运行中导致碎片掉落油箱底部,在油液取样中无法及时发现,所以油液分析过程中很难检测出来,该种情况下因为磨损问题十分严重,所以实施振动分析具有良好效果。

上述种种特例证明这两项技术于设备状态监测以及故障诊断中拥有不同特性。

1.

油液分析和振动分析实际应用

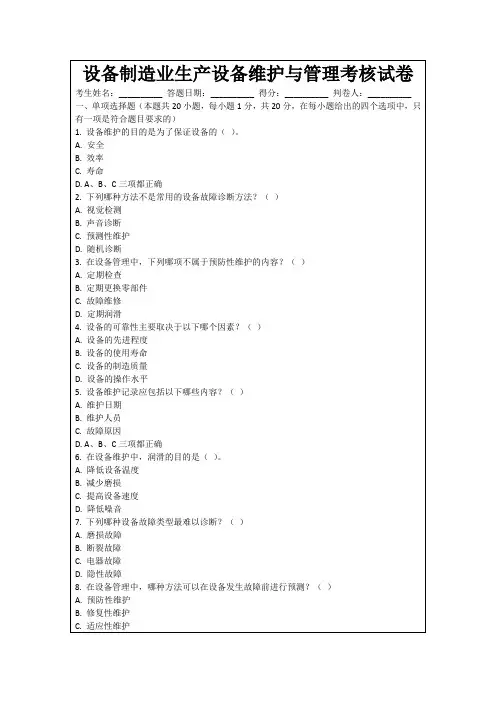

综合分析油液分析技术以及振动分析技术的特殊性和关联性,总结上述两种技术在设备故障判断中的有效应用具体如下表所示:

表1油液分析和振动分析两项技术应用

问题/状态振动分析油液分析

滚动轴承/滑动轴承

的故障预兆

后期监测有效早期监测有效不对中、不平衡早期监测有效后期监测有效油液进水不适用早期监测有效轴断裂最有效不适用

齿轮磨损后期监测有效轻微磨损状态下早期监测有效

油液中磨粒浓度/添

加剂失效/油液氧化或变

质/劣质油品

不适用最有效共振最有效不适用

油液内部磨损污染物形成的松动和摩擦两者联合应用效果

最佳

故障根源分析两者联合应用效果

最佳

通过分析上表能够得出下列结论:第一是油液分析以及振动分析两种故障诊断维修技术对于准确了解设备故障根源具有重要作用,通过其中一项技术能够了解设备当下运行故障状态,而借助另外一项技术能够对故障原因和故障部位进行合理确定,两种技术之间具有良好的互补性。

第二是油液分析,该项技术普遍应用到传动装置、润滑系统、液压系齿轮箱的故障检测当中,具有突出效果。

振动分析普遍应用于轴类系统、高速旋转轴承等设备的故障检测当中,整体应用效果较好。

第三是油液分析技术对于因设备磨损所形成的故障检测具有突出效果,而振动分析技术主要借助分析软件来掌握设备局部故障,判断效果较为突出。

第四是油液分析以及振动分析两种技术之间具有良好关联性,但同时还独具特征[2]。

结语:综上所述,油液分析以及振动分析技术可以帮助合理把握设备实际运行状态,对于准确判断设备故障根源具有重要作用,能够为设备维修提供有效参考,有效节约财力、物力和人力资源。

参考文献:

[1]魏巍宏.基于振动监测和油液分析的齿轮箱多参数故障诊断方法优化研究

[D].中国矿业大学,2019.

[2]张振伟,程明杰.风力发电机组齿轮箱基于油液和振动信号分析的故障诊断技术研究[J].内蒙古科技与经济,2018(19):70-71.。