航空油液污染度检测技术研究及应用

- 格式:docx

- 大小:11.18 KB

- 文档页数:1

油液分析技术的原理及应用1. 引言油液分析技术是一种通过对油液中的成分进行检测和分析,以确定油液的质量、污染程度和性能的方法。

油液分析技术在工业领域中具有广泛的应用,特别是在润滑油和液压油领域中。

本文将介绍油液分析技术的原理以及在不同领域中的应用。

2. 油液分析技术的原理油液分析技术的原理基于对油液中不同成分的物理、化学性质进行检测和分析。

主要的原理包括以下几个方面:2.1 光谱分析光谱分析是一种通过测量油液中特定波长的光线被吸收或发射的方法来确定油液中成分的技术。

常用的光谱分析方法包括紫外可见光谱、红外光谱和荧光光谱等。

这些方法可以用于检测油液中的有机化合物、金属元素和其他物质。

2.2 粘度测定粘度是油液流动阻力的一种度量,是指流体在外部力作用下变形的抵抗能力。

粘度测定是通过测量油液在一定温度下通过特定管道或装置的流动速度来确定油液的粘度。

粘度测定可以用来评估油液的流动性能和污染程度。

2.3 污染物检测污染物检测是油液分析技术中的重要内容,它可以用来确定油液中的杂质、悬浮物、水分和氧化产物等污染物的含量。

常用的污染物检测方法包括离子色谱法、气相色谱法和质谱法等。

2.4 温度测量温度是油液性能的重要参数之一,不同温度下油液的性质和性能会发生变化。

温度测量可以用于评估油液的热稳定性和蒸发性能。

常用的温度测量方法包括热电阻法、红外测温法和热电偶法等。

3. 油液分析技术的应用油液分析技术在各个领域中都有广泛的应用,下面将分别介绍在润滑油和液压油领域中的应用:3.1 润滑油领域•油液质量评估:通过油液分析技术可以评估润滑油的质量,包括粘度、清洁度、酸值和碱值等参数的测定。

•润滑性能评估:油液分析技术可以评估润滑油的润滑性能,包括摩擦系数、磨损量和摩擦磨损特性的测试。

•润滑油寿命评估:通过油液分析技术可以评估润滑油的使用寿命,包括氧化稳定性、抗磨性和抗乳化性等指标的测试。

3.2 液压油领域•油液过滤检测:通过油液分析技术可以评估液压油中的固体颗粒、水分和氧化物等污染物的含量,以确定油液的过滤效果。

第二十八届(2012)全国直升机年会论文油液分析技术在直升机维修中的应用甘露余建航罗朝明(陆军航空兵学院直升机机械工程系,北京,101123)摘要:据统计,直升机装备中有60%~80%的故障是由各种形式的磨损引起的。

而机械系统中的油液会携带机械摩擦副磨损状态的丰富信息,因此可以通过油液分析技术对直升机进行状态监测和故障诊断。

油液分析技术是通过分析被监测装备油液的性能变化和其携带磨损颗粒的信息,获得被监测装备摩擦学系统的润滑和磨损状态,从而在被监测装备的状态监测和维修管理之间建立起一座桥梁。

关键词:油液分析;状态监测;故障诊断;直升机维修1 引言直升机油液分为三类:航空润滑油、航空液压油和航空燃油,它们对直升机起着非常重要的作用。

如航空润滑油是直升机发动机的“血液”,对发动机起着润滑、冷却、防锈、清洁和密封等多重作用,污染滑油的污染物可能会堵塞油滤、油喷孔,使油压下降甚至供油不足;滑油被氧化或硝化,会加速对摩擦副表面的腐蚀;滑油黏度的变化,又会造成润滑性能下降;这些性能变化进一步引发各种发动机故障。

如:发动机振动大、转速不正常、滑油消耗率大、有杂音、发动机自动停车、抱轴、传动轴扭断等等。

因此,有必要对直升机油液实行监测,对直升机进行状态监测,提前预报故障,或进行故障诊断,提高直升机的可靠性和维修水平。

直升机油液分析技术是通过分析被监测装备油液的性能变化和其携带磨损颗粒的信息,获得被监测装备摩擦学系统的润滑和磨损状态,从而在被监测装备的状态监测和维修管理之间建立起一座桥梁。

2 直升机维修及其概念体系直升机状态监测与故障诊断技术的发展经历了三个阶段:事后维修、定期预防维修和视情维修。

事后维修没有定期维修计划,它是在直升机发生故障后才进行检修,具有非计划性、备件库存量大、不能有效安排人力和物力、造成直升机停机时间长等缺点。

定期预防维修是只要直升机达到了预先规定的时间,不管其他技术状态如何,都要执行拆机检查和零件更换,这是一种强制性的预防维修,组织管理工作较简单,其维修间隔的确定主要根据直升机生产厂家的经验和统计资料,以保证直升机的完好率处于一定水平,但这种维修制度容易造成巨大浪费。

(完整)油液分析编辑整理:尊敬的读者朋友们:这里是精品文档编辑中心,本文档内容是由我和我的同事精心编辑整理后发布的,发布之前我们对文中内容进行仔细校对,但是难免会有疏漏的地方,但是任然希望((完整)油液分析)的内容能够给您的工作和学习带来便利。

同时也真诚的希望收到您的建议和反馈,这将是我们进步的源泉,前进的动力。

本文可编辑可修改,如果觉得对您有帮助请收藏以便随时查阅,最后祝您生活愉快业绩进步,以下为(完整)油液分析的全部内容。

油液分析技术油夜分析技术又称为设备磨损工况监测技术,是一种新型的设备维护技术,它利用油液所携带的设备工况信息来对设备的当前工作状况以及未来工作状况作出判断,从而为设备的正确维护提供了有效的依据,达到预防性维修的目的。

油液在设备中的各个运动部位循环流动时,设备的运行信息会在油液中留下痕迹,这些信息主要包括以下三个方面:1、油液本身的物理和化学性质的变化2、油液中设备磨损颗粒的分布3、油液中外侵物质的构成以及分布设备润滑与磨损状态监测(以下简称油液监测)是设备开展润滑管理、设备状态维修的重要基础工作,是提高设备可靠性、保证设备安全运行的重要手段。

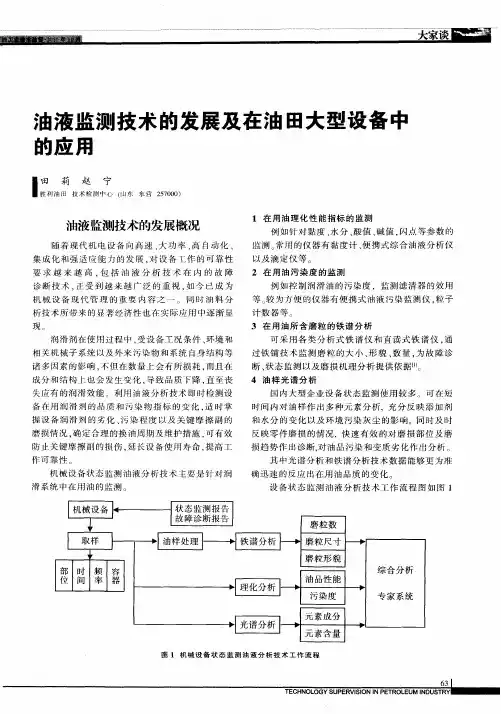

油液监测技术就是通过对设备在用润滑油的理化性能指标、磨损金属和污染杂质颗粒的定期跟踪监测,及时了解掌握设备的润滑和磨损状态信息,诊断设备磨损故障的类型、部位和原因,为设备维修提供科学依据,指导企业进行设备的状态维修和润滑管理,从而预防设备重大事故发生的发生,降低设备维护费用.油液分析技术,就是抽取在用油油样并测定其劣化变质程度及油液中磨损磨粒的特性,来分析判断机械零部件的磨损过程,部位,磨损机理,失效类型及磨损程度等,得到机械零部件运转的信息.磨损磨粒的特性主要指磨粒的含量,尺寸,成分,形态,表面形貌及粒度分布等。

油样分析技术通常包括油液理化性能分析技术,铁谱分析技术,光谱分析技术,颗粒技术技术,磁塞技术等.对设备故障所作的统计资料表明:设备的失效80%是因为润滑故障导致异常磨损所引起;柴油机中大约70%是因为油品污染引起,而其中50%是磨损造成的;滚动轴承中大约40%的失效与损坏是由于润滑不当而导致;齿轮中大约51%的故障与润滑不良和异常磨损有关;液压系统中大约70%的故障来自于液压介质被污染,污染度等级过高所致;摩擦消耗的能源占总能源消耗的1/3—2/3;油液分析技术的步骤:1.收集设备原始资料、考察设备现场2.制定监测计划和取样规范3.按规范取样4。

浅谈飞机维修时航空发动机滑油系统污染防控措施摘要:航空发动机滑油系统污染主要是由于飞机发动机在运行过程中,在滑油润滑过程中,会产生大量的金属屑、氧化物、积碳等杂质。

这些杂质一旦进入发动机,就会对飞机的安全构成很大的威胁,甚至会引起重大的安全事故。

因此,正确地分析飞机发动机滑油系统的污染防治对策是十分必要的。

关键词:飞机维修;航空发动机;滑油系统;污染防控前言:当前,发动机滑油系统污染问题是飞机常见问题之一,在进行飞机维修的过程中,维修人员应明确污染原因,并结合飞机滑油系统的特点,采取有效措施对污染源进行控制,才能确保飞机维修的质量。

通过对航空发动机滑油系统污染问题进行分析,提出污染防控措施,希望对保障飞机安全有所帮助。

1、航空发动机滑油系统污染危害针对滑油系统的污染物进行分析,污染物的主要来源有下列几个方面:一方面就是系统内部零件老化,磨损严重,造成其中滑油系统中产生金属屑残渣问题,另一方面是外部进入了某些固体污染物,例如沙粒、尘埃等等,如果滑油系统当中存在过多污染物质,势必会对系统的功能造成负面影响,从而导致发动机各个零部件之间存在着较大的摩擦,进而严重降低滑油系统寿命,另外导致滑油系统当中水分难以得到快速有效排出,水分子长期附在金属零件上会造成金属生锈。

除此之外,油会挥发,同时会造成氧化还原反应,进而产生化学沉淀物质,只会导致污染程度进一步的加深,系统功能将会持续性的下降,不利于系统安全稳定可靠。

判断滑油系统污染问题主要注意下列几个方面,首先,零件磨损比较异常,滑油系统出现振动异常情况;其次,滑油系统油耗量产生显著的变化。

若是相关人士在检察滑油系统的过程当中,一旦发现以上的现象可以初步判断发动机滑油系统自身存在污染问题,如果不及时地将污染问题加以解决,会直接影响到发动机安全、稳定、可靠运行。

2、航空发动机滑油系统污染产生的原因2.1金属屑的污染航空发动机的运行是靠发动机的零件的运行来带动的,而航空发动机传动的零件在运行的过程中是会发生磨损的,在磨损的过程中会产生铜、锡、铁等金属屑,这种外部来屑会对滑油系统造成污染。

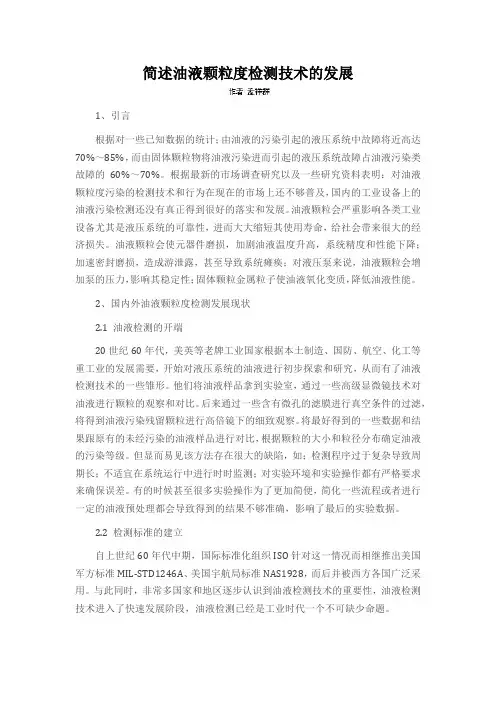

简述油液颗粒度检测技术的发展1、引言根据对一些已知数据的统计;由油液的污染引起的液压系统中故障将近高达70%~85%,而由固体颗粒物将油液污染进而引起的液压系统故障占油液污染类故障的60%~70%。

根据最新的市场调查研究以及一些研究资料表明:对油液颗粒度污染的检测技术和行为在现在的市场上还不够普及,国内的工业设备上的油液污染检测还没有真正得到很好的落实和发展。

油液颗粒会严重影响各类工业设备尤其是液压系统的可靠性,进而大大缩短其使用寿命,给社会带来很大的经济损失。

油液颗粒会使元器件磨损,加剧油液温度升高,系统精度和性能下降;加速密封磨损,造成游泄露,甚至导致系统瘫痪;对液压泵来说,油液颗粒会增加泵的压力,影响其稳定性;固体颗粒金属粒子使油液氧化变质,降低油液性能。

2、国内外油液颗粒度检测发展现状2.1 油液检测的开端20世纪60年代,美英等老牌工业国家根据本土制造、国防、航空、化工等重工业的发展需要,开始对液压系统的油液进行初步探索和研究,从而有了油液检测技术的一些雏形。

他们将油液样品拿到实验室,通过一些高级显微镜技术对油液进行颗粒的观察和对比。

后来通过一些含有微孔的滤膜进行真空条件的过滤,将得到油液污染残留颗粒进行高倍镜下的细致观察。

将最好得到的一些数据和结果跟原有的未经污染的油液样品进行对比,根据颗粒的大小和粒径分布确定油液的污染等级。

但显而易见该方法存在很大的缺陷,如;检测程序过于复杂导致周期长;不适宜在系统运行中进行时时监测;对实验环境和实验操作都有严格要求来确保误差。

有的时候甚至很多实验操作为了更加简便,简化一些流程或者进行一定的油液预处理都会导致得到的结果不够准确,影响了最后的实验数据。

2.2 检测标准的建立自上世纪60年代中期,国际标准化组织ISO针对这一情况而相继推出美国军方标准MIL-STD1246A、美国宇航局标准NAS1928,而后并被西方各国广泛采用。

与此同时,非常多国家和地区逐步认识到油液检测技术的重要性,油液检测技术进入了快速发展阶段,油液检测已经是工业时代一个不可缺少命题。

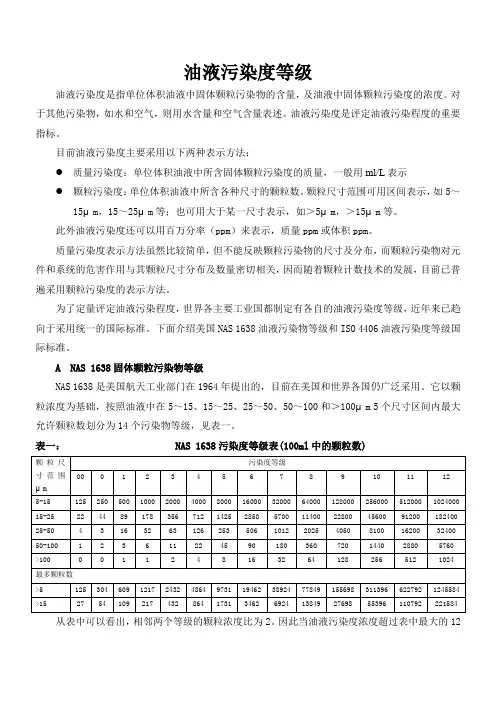

油液污染度等级油液污染度是指单位体积油液中固体颗粒污染物的含量,及油液中固体颗粒污染度的浓度。

对于其他污染物,如水和空气,则用水含量和空气含量表述。

油液污染度是评定油液污染程度的重要指标。

目前油液污染度主要采用以下两种表示方法:●质量污染度:单位体积油液中所含固体颗粒污染度的质量,一般用ml/L表示●颗粒污染度:单位体积油液中所含各种尺寸的颗粒数。

颗粒尺寸范围可用区间表示,如5~15μm,15~25μm等;也可用大于某一尺寸表示,如>5μm,>15μm等。

此外油液污染度还可以用百万分率(ppm)来表示,质量ppm或体积ppm。

质量污染度表示方法虽然比较简单,但不能反映颗粒污染物的尺寸及分布,而颗粒污染物对元件和系统的危害作用与其颗粒尺寸分布及数量密切相关,因而随着颗粒计数技术的发展,目前已普遍采用颗粒污染度的表示方法。

为了定量评定油液污染程度,世界各主要工业国都制定有各自的油液污染度等级,近年来已趋向于采用统一的国际标准。

下面介绍美国NAS 1638油液污染物等级和ISO 4406油液污染度等级国际标准。

A NAS 1638固体颗粒污染物等级NAS 1638是美国航天工业部门在1964年提出的,目前在美国和世界各国仍广泛采用。

它以颗粒浓度为基础,按照油液中在5~15、15~25、25~50、50~100和>100μm 5个尺寸区间内最大允许颗粒数划分为14个污染物等级,见表一。

表一:NAS 1638污染度等级表(100ml中的颗粒数)从表中可以看出,相邻两个等级的颗粒浓度比为2。

因此当油液污染度浓度超过表中最大的12级,可用外推法确定其污染度等级。

测得的各尺寸范围的颗粒往往不属于同一等级,一般取其中最高一级作为油液污染度等级。

但这种处理方法有时不尽合理。

例如,5~15、15~25、25~50、50~100和>100μm各尺寸段的污染度等级如果是7、7、6、10和8,若取最大者,则油液污染度应为10级。

油液监测技术在摩擦学设计中的应用摘要:摩擦学设计是摩擦学理论在工程设计中最重要的应用,油液监测技术又是摩擦学系统状态测试主要技术之一,该文从油液监测各技术手段所表征的信息出发,结合摩擦学设计的发展,分析了油液监测能够在摩擦学设计中所起到的作用,并提出了各技术手段在摩擦学设计中的应用范围。

关键词:油液监测摩擦学摩擦学设计磨损中图分类号:th17 文献标识码:a 文章编号:1674-098x(2013)03(b)-00-02摩擦学是研究与摩擦、磨损、润滑的科学,摩擦引起了能量的转换,磨损导致了表面损坏和材料损失,而润滑是降低摩擦和较少磨损的最有效的措施。

摩擦学设计是指把摩擦学的研究成果应用到工程设计,特别是机械设计,以减轻或防止磨损[1]。

影响摩擦磨损的因素很多,至今已提出的与磨损有关的变量有600余个,而最基本的也有100余个,这表明研究磨损问题困难非常大。

油液监测作为设备摩擦学系统健康状况的三大主要监测技术之一[2],是将采集到的设备润滑油或工作介质样品,分析其性能指标、所携带的磨损与污染物颗粒,从而获得机器的润滑剂性能和磨损情况的信息,有效监测设备的磨损状态和磨损形式,定性和定量地描述设备摩擦学系统状态。

因此,将该技术在设备抗磨损设计中有很广阔的应用前景。

1 摩擦学设计内涵及其发展方向摩擦学设计与摩擦学研究是分不开的,其主要是通过设备的润滑设计、润滑剂及其添加剂的抗磨机理、零部件材料的选择与匹配及表面强化、系统过滤与密封的研究应用,从而在设备设计上达到减轻和防止磨损的目的。

其研究方法随着摩擦学研究发展而进步,主要体现在以下几个方面。

⑴按照系统工程学的观点,摩擦学系统的组成并不只是摩擦副,而是一个复杂的系统,包含设备摩擦副、润滑介质、润滑系统和工作环境以及磨损和污染的产物。

各类机械运动摩擦副的间隙都很小,油膜厚度也很小,通常在10 μm左右,所以我们形象地描述工业是骑在10 μm厚度的油膜上[3],就是说明了设备对润滑油的依赖。

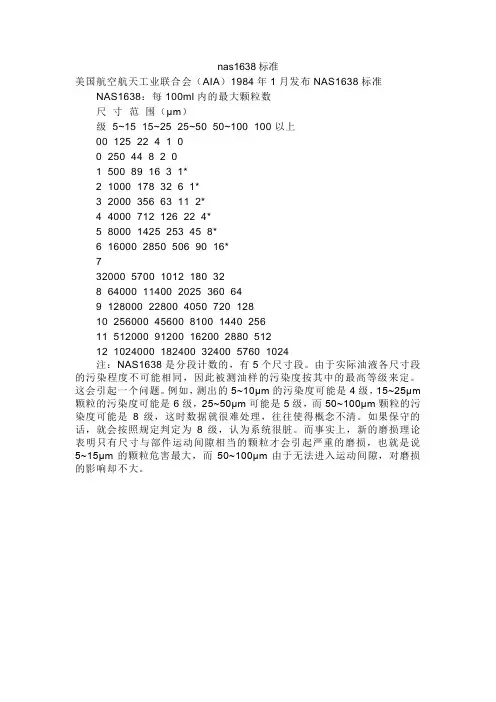

nas1638标准美国航空航天工业联合会(AIA)1984年1月发布NAS1638标准NAS1638:每100ml内的最大颗粒数尺寸范围(μm)级5~15 15~25 25~50 50~100 100以上00 125 22 4 1 00 250 44 8 2 01 500 89 16 3 1*2 1000 178 32 6 1*3 2000 356 63 11 2*4 4000 712 126 22 4*5 8000 1425 253 45 8*6 16000 2850 506 90 16*732000 5700 1012 180 328 64000 11400 2025 360 649 128000 22800 4050 720 12810 256000 45600 8100 1440 25611 512000 91200 16200 2880 51212 1024000 182400 32400 5760 1024注:NAS1638是分段计数的,有5个尺寸段。

由于实际油液各尺寸段的污染程度不可能相同,因此被测油样的污染度按其中的最高等级来定。

这会引起一个问题。

例如,测出的5~10μm的污染度可能是4级,15~25μm 颗粒的污染度可能是6级,25~50μm可能是5级,而50~100μm颗粒的污染度可能是8级,这时数据就很难处理,往往使得概念不清。

如果保守的话,就会按照规定判定为8级,认为系统很脏。

而事实上,新的磨损理论表明只有尺寸与部件运动间隙相当的颗粒才会引起严重的磨损,也就是说5~15μm的颗粒危害最大,而50~100μm由于无法进入运动间隙,对磨损的影响却不大。

NAS1638污染等级标准(100mL中的颗粒数)液压系统油液的污染与控制技术液压污染控制网发布日期:2010-06-04 点击: 591. 概述提高各类机械的使用性能,延长寿命、降低故障和能耗是我们各类技术人员不懈的努力方向。

油液颗粒污染度分析实验方法引言随着液压油液分析技术在液压系统污染控制中的广泛运用,液压系统油液中固体颗粒污染物的分析逐渐成为研究的重点对象。

目前国内外对液压系统固体污染颗粒的研究方法主要是:颗粒计数法,通过检测颗粒尺寸、浓度和尺寸分布来确定系统油液污染度等级。

称重法,仅以取样的固体颗粒的总重量来对算油液污染度,不能直观反映颗粒的形状尺寸及分布特征,只适应于对油液污染度的判断的精度要求不是很高的场合。

在油液固体颗粒物的分析技术的基础上,我们可以对油液中的固体颗粒进行定期的抽样检测,对油液中固体颗粒污染物的数量、尺寸、尺寸分布以及颗粒形状等进行分析,建立油液中颗粒物特性与系统磨损的关系来获取系统的故障原因。

1颗粒污染度研究背景研究表明",造成系统故障的75%乃至90%是由于油液中污染颗粒引起,颗粒物种通常磨损金属颗粒占75%,粉尘占15%,其他杂质占约10%。

这些颗粒对设备的危害最大,还会产生“链式反应”,加剧磨损。

颗粒污染度判定标准主要有NAS1638《液压油污染度等级标准》ISO4406《液压传动油固体颗粒污染等级代号法》ISO11218《航空航天液压油液清洁度分级》和SAEAS 4059《航空航天流体动力液压油清洁度合。

在油液固体颗粒物的分析技术的基础上,我们可以分类》等。

而其中ISO4406被我国等效采用为GB/T14039《液压传动油液固体颗粒污染等级代号》,NAS固体颗粒污染物的数量、尺寸、尺寸分布以及颗粒形状1638被我军方采用为GJB420A《飞机液压系统用油液污染度分级》。

2装载机液压系统颗粒污染物磨损及阻塞的机理2.1污染颗粒阻塞机理当污染颗粒尺寸大于或等于间隙尺寸时,颗粒无法通过间隙。

这时颗粒物会直接卡在间隙口部,堵塞间隙,使油液无法继续通过,造成系统突然卡死的情况。

当污染物尺寸小可以通过,但是间隙处的区域的流动速度很缓慢时,颗粒物会沉积于此,长时间后会淤积成大颗粒,阻塞间隙最后卡死或阻塞造成故障。

一、油液分析的意义油液分析是通过对设备运转中润滑油的物理、化学性质进行测试和分析,从而评价液体状况和机械设备的健康程度。

油液分析的主要目的是根据对润滑油的检测结果,提供足够的技术数据,为设备维护和维修提供有效的指导,及时发现设备健康状态的变化并进行及时有效的维修,有效的降低设备的维修费用及损失。

二、油液分析的内容1.物理性质测试:我们可以通过测试油液的颜色、气味、粘度、密度、水分、杂质、沉淀物、涂层等方面来判断油液的基本性质。

例如,油液颜色变深或者混杂杂质,都意味着油液的基本性质发生了变化,需要及时切换油液或是进行清洗。

2.化学性质测试:除了检测油液的物理性质,我们还可以通过测试油浸入的纸片指标、磁滤器残留物、耐酸值、碱度、渗透值、铜腐蚀等方面来探测油液中各种化学成分的含量,尤其是检测油液中金属元素含量是否超标。

过高的金属元素含量可能导致设备摩擦产生的热量增大,从而增加设备故障的风险。

3.磨损检测:最常用的技术是设置震动传感器来探测设备运行过程中的震动状态,根据震动状态的特征,识别设备运行过程中的磨损和损坏部位以及其严重程度,及时排除故障。

还可以通过检测设备各部件的磨损痕迹,来预测设备的损坏状态和预测预警。

三、油液分析程序1.设备识别:首先需要识别润滑油被质检的设备,了解设备类型和工作环境,从而制定适合该设备的油液分析计划。

2.油液取样:要保障样品的准确性和代表性,必须按照规定方法进行样品采取。

在采取油液样品之前,需要充分注意样品采取器和采样用具的清洁程度。

3.油样处理:通常取样后可在短时间内进行初步检测,如检测漏气、杂质、颜色等,如果在现场时间允许,则可根据工作条件进行油样预处理,即采用适当的化学对油样进行处理。

4.物理性质检测:油液中还存在各种离子物和人工添加剂,这些物质对油液有着直接影响,因此需要针对其物理性质进行检测。

物理性质的学科涉及到物理、化学、工程学和机械工程学等众多学科。

5.化学性质检测:需要将油液放入酸碱试滴管或其它试管中,逐滴加入试液,并按照化学反应的准则来分别记录其反应结果。

民用飞机液压系统油液污染及其控制分析论文•相关推荐民用飞机液压系统油液污染及其控制分析论文根据污染物存在的形式, 可分为固态污染物(固体颗粒)、气态污染物和液态污染物。

污染物的上述三种状态在外部环境改变时, 可能相互转化。

1 固态污染物(固体颗粒)特性及危害固体颗粒是引起油液污染及机械磨损排在第一位的因素, 也是污染控制研究的主要对象,世界各国都有广泛研究,总结起来有如下几个特性。

( 1 ) 细微性。

我们所研究的固体颗粒也是以微米为计量单位的物质, 肉眼可见的最小颗粒尺寸为40μm,不同类型的微小固体颗粒尺寸范围见表1。

( 2 ) 沉降性。

存在于油液中的固体颗粒都受到三种力的作用,一是重力,二是扩散力,三是浮力;当重力大于浮力和扩散力时,就会自然下沉, 称为沉降性。

( 3 ) 聚集性。

细颗粒粘结或聚集成团块的现象称为聚集性, 在大多数情况下是不利的。

( 4 ) 吸附性。

如同墙壁落灰一样, 油液在系统内流动时污染物也会附着在壁面上, 并逐渐增厚,当受到外界振动冲击后会一起脱落,造成集中污染。

它比分散污染更为有害,甚至是致命危害。

如果颗粒的硬度等于或小于表面的硬度, 表面的磨损量就很小。

只有当颗粒硬度大于金属表面硬度时, 才能对金属表面产生磨损;反之,颗粒硬度小于金属表面硬度时, 对金属产生的磨损作用是很小的。

( 6 ) 催化作用。

油液中的水和空气, 以及热能是油液氧化的必要条件, 而油液中的金属微粒对油液氧化起着重要的催化作用。

试验研究表明,当油液中同时存在金属颗粒和水时,油液的氧化速度急剧增快, 铁和铜的催化作用使油液氧化速度分别增加1 0和3 0倍以上。

固体颗粒污染的危害主要表现如下。

1 . 1 运动件表面磨损引起功能失效( 1 )液压泵和液压马达功能失效。

高速运转中的配油盘与转子、柱塞与柱塞孔等部件,都是在大载荷、小间隙条件下工作,油中的固体污染物可破坏油膜,划伤运动表面。

( 2 )齿轮齿面磨损引起失效各种齿轮。

航空液压油的污染及其测定贾博【摘要】航空液压油污染度的测定是监测飞机液压系统工况和预测其故障的重要手段,对保障飞行安全具有重要意义.研究分析了航空液压油主要污染物的来源、种类及危害;介绍了航空液压油污染度的等级标准、测定方法及其优缺点.目前,遮光型自动颗粒污染度测定方法是技术最成熟、评价最科学和较全面的方法之一.【期刊名称】《甘肃农业大学学报》【年(卷),期】2012(047)006【总页数】5页(P156-160)【关键词】航空液压油;污染度等级;污染度测定方法【作者】贾博【作者单位】上海交通大学电子信息与电气工程学院,上海200240【正文语种】中文【中图分类】TH117液压系统的液压油起着传递动力、提供润滑、吸收热量、排除污染物等作用.有资料表明[1-2],40%以上的飞机故障是由液压系统的故障引起的,而这些液压系统的故障中70%~80%是由航空液压油受到污染所导致,航空液压油污染度的测定是监测飞机液压系统工况和预测其故障的重要手段,对保障飞行安全具有重要意义.1 污染的来源、种类与危害1.1 污染的来源1.1.1 外界污染物的侵入液压元件在制造、组装时残留的污染物是外界污染物侵入的途径之一[1-3],如液压元件在制造、运输、储存、组装等过程中可带入尘粒、铁屑、磨料、焊渣、铁锈等.此外,液压装置的维护也是污染物侵入的重要途径,如更换元件、加注新油以及元件维护时将外界尘粒、空气、水滴、杂质等带入,导致液压油被污染.1.1.2 液压系统内部产生的污染物液压装置中相对运动元件的磨损产生金属微粒、磨屑以及密封材料的磨损颗粒等是系统内部产生的重要污染物[4-5].如液压元件的磨损,导致运动元件表面产生切削磨损或疲劳磨损,使运动元件间隙变化,导致更多的磨损颗粒产生.此外,航空液压油在发生物理、化学变化时可导致污染物的产生,液压油发生变质后甚至还可产生胶状物[6-8].1.2 污染物的种类与危害1.2.1 固体颗粒污染物固体颗粒污染物是由外界侵入和内部产生的各种颗粒污染物(如尘粒、铁屑、焊渣等)的总称[9-10].这些固体颗粒污染物由各种不同的材料组成,其形状、尺寸各不相同.根据固体颗粒污染物质地将其分为硬质颗粒污染物(砂粒、尘粒、铁屑等)和软质颗粒污染物(油液中的分解物与聚合物、粘性胶质等)2种.固体颗粒污染物可造成飞机液压系统元件的磨损和堵塞两方面的危害.较大的硬质颗粒,可导致飞机液压系统元件严重的划伤、压痕等损伤,迅速引发液压系统出现故障,甚至引起严重的安全事故.较小的硬质颗粒可加速液压系统元件磨蚀磨损,降低其使用寿命.当较小固体颗粒污染物卡在液压系统元件密封部位时,可导致元件密封性被破坏,使缸体内表面拉伤,泄漏大大增加,功率下降,甚至使液压缸动作不稳定,速度降低.严重时,还会堵塞飞机液压系统元件的小孔,致元件失灵,使过滤器堵塞,减少过滤面积并增大阻力,最终使系统功能障碍,引发严重飞行事故.此外,在飞机液压系统工作过程中,固体颗粒污染物随油液快速流动,还会加速油液变质.1.2.2 空气空气是航空液压油污染的重要来源之一[9-11].空气在液压油中以混入和溶入2种状态存在.混入液压油中的空气以气泡的形式悬浮于油液中,导致液压油的体积弹性模量降低和粘度增加.溶入油液中的空气则以溶解态分布于其中.空气对航空液压油及液压系统的危害主要体现在以下几方面:①使航空液压油变质并腐蚀液压系统元件.空气中含有O2、N2、CO2及SO2等气体,这些气体进入油液后,一方面可直接诱发油液氧化变质;另一方面气体与混入油液中的水结合后形成一系列酸性物质,对飞机液压系统元件产生明显的腐蚀,并加速了油液的变质.②导致飞机液压系统出现空穴现象,严重影响飞机液压系统的正常运行.在液压系统中,当系统局部压力下降到一定程度时,油液中溶解的空气可与油液逐渐分离,产生大量气泡和气囊.这些气泡和气囊在油液中出现使油液产生了空间间隙,称之为“空穴”.这些空穴可使系统元件和连接管道中充满的油液成为不连续状态,导致空穴现象.当航空液压油中混入大量空气时,在常压下就能形成大量气泡和气囊,导致空穴现象出现,引发严重的后果.③产生气蚀.当液压油空穴现象出现时,处在高压区的油液将以极高的速度向原来气泡和气囊所占据的空间流动,导致液压油猛烈撞击,局部压力急剧增高.在高压的冲撞下,液压系统元件壳体和内壁表层极易受到腐蚀而破裂,可导致系统元件的迅速报废.④产生流量与压力脉动.由于液压油空穴现象出现,液压油中的空气时而以溶解状态出现,时而以气泡和气囊的形式出现,就诱发液压系统出现流量与压力脉动,液压系统元件不能稳定工作,传动速度变慢,运动精确性降低,甚至引起强烈振动,使整个飞机操纵失控.⑤产生液压泵气塞.液压油中气泡和气囊还可随液压油的运动导致液压泵被大量气体堵塞的气塞现象.当液压泵气塞发生后,导致液压泵出口流量大大降低,甚至为零,可引发严重的液压系统故障.1.2.3 水分侵入液压油的水分有3种形式:游离态、乳化态和溶解态.当多量游离态与乳化态水出现在液压油中可对液压系统产生明显不良影响[7-8,12-14].① 导致金属锈蚀.水分可使液压系统元件金属表面发生腐蚀,产生锈斑,缩短使用寿命.同时,锈蚀能导致运动机件失灵,并加速油液变质.②促使微生物生长,加重对液压系统的污染.通常在液压油中存在某些嗜油菌,而水的存在又为该菌提供了有利的生长条件.当嗜油菌大量繁殖,可产生大量酸性产物,对液压系统元件产生更大腐蚀,加速液压油变质.③低温结冰现象.飞机在高空飞行中,处在低温状态下的液压油中如有水污染,可致液压油中水结冰,引起节流孔或滤网被堵塞.1.2.4 液压油变质航空液压油变质使液压油理化性状发生改变,粘度下降、润滑性变差、油液中出现凝胶状沉淀物,并且油液酸性产物增加,酸度明显升高.变质主要是由于液压系统工作时产生大量的热量加速了油液氧化所致.液压油的变质一方面加速液压系统元件的磨损;另外,可使液压系统泄漏增加,生成的胶状物还可导致液压系统小孔堵塞.2 污染度的等级与测定2.1 污染度等级当前,国际上对航空液压油污染度等级的评定主要采用2种标准[2-5,14-15]:美国国家宇航标准NAS 1638(表1)和国际标准化组织制定的ISO 11218(SAE AS4059A)(表2)油液污染度等级标准.我国在国际标准化组织ISO 11218(SAE AS4059A)油液污染度等级标准的基础上,结合国内实际与未来发展的需要,制定了飞机液压油固体污染度分级的国家军用标准GJB420A-96(现已发展为GJB420B).然而,不论NAS 1638还是ISO 11218均以固体颗粒污染物的多少与直径分布作为分级评定的标准.表1 NAS 1638液压油污染度等级Tab.1 Clean lines classes of aircraft hydraulic fluids for NAS 1638criterion液压油清洁度等级 100mL液压油中含固体颗粒数/μm 5~15 15~25 25~50 50~100>100 00 125 22 4 1 0 0 250 448 2 0 1 500 89 16 3 1 2 1 000 178 32 6 1 3 2 000 356 63 11 2 4 4 000 712 126 22 4 5 8 000 1 425 253 45 8 6 16 000 2 850 506 90 16 7 32 000 5 700 1 012 180 32 8 64 000 11 400 2 025 360 64 9 128 000 22 800 4 050 720 128 10 256 000 45 600 8 100 1 440 256 11 512 000 91 200 16 200 2 880 512 12 1 024 000 182 400 32 400 5 760 1 024表2 ISO国际标准化组织液压油污染度分类等级Tab.2 Clean lines classes of aircraft hydraulic fluids for ISO criterion油液中含有的颗粒污染物个数液压油等级1mL油液中含有的颗粒污染物个数液压油等级 1mL 320 000 25 20 11 160 000 24 10 10 80 000 23 5 9 40 000 22 2.5 8 20 000 21 1.3 7 10 000 20 0.64 6 5 000 19 0.32 5 2 500 18 0.16 4 1 300 17 0.08 3 640 16 0.02 1 320 15 0.01 0.9 160 14 0.005 0.8 80 13 0.0025 0.7 40 122.2 污染度的测定方法2.2.1 质量测定法将100mL液压油通过0.8 μm滤膜的真空过滤器过滤.过滤结束后,再把获得的固体颗粒物用溶剂处理,用分析天平称出颗粒物质量.根据污染颗粒物质量确定污染度等级.质量测定法所需测定装置简单,操作较简便,重复较性好.但其试验过程相对较长,环节较多,并只反映油液中颗粒污染物的总质量而不反映污染颗粒的大小和尺寸分布.2.2.2 显微镜颗粒计数法将100mL液压油真空过滤后,把获得的固体颗粒物用溶剂处理.随后,将这些固体颗粒物分散淤积在两维平面上,放置在显微镜下测定固体颗粒物的数量和尺寸.此法可测定5μm以上固体颗粒物的数量和最大尺寸.其最大特点是可以直接观察到固体颗粒污染物种类、形态、大小和数量,并可通过观测分析推测出固体颗粒污染物的来源及类型,因此,具有直观性.但此法所需时间较长,且测定的准确性与测定人员的技能、熟练程度、工作强度等密切相关,在一定程度上受到人为因素的影响.2.2.3 自动颗粒计数法自动颗粒计数法是采用自动颗粒污染度测定仪对液压油固体颗粒污染物进行测定.目前自动颗粒计数仪主要有遮光型、光散射型和电阻型,其中使用最多的是遮光型.遮光型自动颗粒污染度测定仪,主要是通过遮光传感器接受被颗粒遮挡后的光通量,然后将其转换成电信号,再经前置放大器将电信号传输到相应计数器进行计数.自动颗粒计数法在方便、高效、减少人为主观误差等方面具有明显优势.但本法不能准确区分水滴、气泡与固体颗粒.2.2.4 光测法光测法是让光线通过被污染的液压油,液压中存在的颗粒物等会导致光的散射和反射发生,而剩余部分可透过油液成透射光.采用透射光接收器接受透过油液的透射光强度,并将其转化成可显示电信号,从而反映液压油液污染度.但不同油液其颜色存在差异,甚至同型号液压油,使用后其颜色可逐渐加深.所以,采用光测法时,应同时对油液进行透射光和散射光测定,方可较准确把握液压油污染度.目前,关于光测法结果的判定尚无统一的标准.2.2.5 淤积法淤积法是让液压油流过滤网或微小间隙,其中固体颗粒污染物可逐渐在滤网处发生淤积,致滤网堵塞,从而使通过滤网的油液流量和压差发生改变.随着污染程度的不同,淤积在滤网处固体颗粒等污染物的多少也不同,导致压差和流量的变化也不同.因此,测定压差或流量的变化,可反映油液污染度.在淤积法中,以滤网作传感元件,有恒压差测量和恒流量测量2种.前者在测量过程中保持滤网前后压差的恒定,测量经过一定时间后流过的液压油总体积.后者在测量过程中,保持通过滤网的油液流量恒定,测量压差达到某一预定值的时间或测量达到某一预定时间的压差(或比值P终/P始).淤积法测定液压油污染不受固体颗粒的成分、气泡、油液颜色及水分等的影响.但是,液压油中颗粒尺寸的分布与系统压力的波动会对测定结果产生影响.2.2.6 电测法电测法是测定在一定温度条件下液压油的电阻率大小,来检测其污染度大小.通常在一定温度条件下影响液压油导电性的主要因素是其中颗粒污染物的含量和水分.因此,可通过测定一定温度条件下的液压油电阻率大小确定其污染度的大小.电测法可以总体反映油液中各种污染物的情况.但是,目前尚无统一评价标准.2.2.7 超声波法超声波法是利用压电晶体产生的超声波,在液压油中传播后被反射回接收器,如果液压油中有各种污染物就可严重影响到反射波的强度与波形,通过接受器转换成电信号并放大显示,从而反映油液的污染情况.但目前仍无统一标准.3 小结在飞机液压系统中,液压油的被污染程度直接影响飞机液压系统运行的可靠性和稳定性.因此,必须高度重视油液的污染防控,认真做好航空液压油污染的监测、预防和控制,确保飞行安全,航空液压油污染度的测定是监测飞机液压系统工况和诊断故障的重要手段.目前,对航空液压油污染度的测定有多种方法,并各有其优缺点;其中,遮光型自动颗粒污染度测定方法是现有测定方法中技术最成熟、评价最科学和较全面的方法之一,其不仅能快速测定液压油中颗粒污染物的浓度,同时还能确定颗粒污染物的尺寸分布;但此方法的缺点是不能区分水滴、气泡与固体颗粒.因此,在航空液压油污染度的测定中应在颗粒污染度测定的同时增加其他方法(如淤积法等)进行辅助性测定,以确保对各种污染的准确把握.参考文献[1] 阎欢,梁宇翔,贺景坚,等.航空液压油固体颗粒污染度的测定与分级[J].润滑与密封,2008,33(10):79-90[2] 冯雷星,杨钰,卢大鹏.飞机液压系统污染控制理论研究[J].液压与气动,2007(1):46-47[3] 郭辉,王平军.飞机液压系统固体颗粒污染分析与控制[J].机床与液压,2007,35(1):248-249[4] 王会.飞机刹车装置的油液污染控制研究[J].液压与气动,2012(3):64-66[5] 张奕.中俄飞机液压系统污染度等级标准研究[J].航空标准化与质量,2002(1):21-24[6] 杜来林.飞机液压系统油液的颗粒污染与维护[J].液压气动与密封,2010(5):12-15[7] 杨进.液压油固体颗粒污染检测技术与方法[J].淮海工学院学报,2000(9):14-16[8] 夏志新.液压系统污染控制技术现状与发展[J].液压气动与密封,2000(2):32-38[9] 马丽英,曹源文,归少雄.液压油污染度自动监测技术研究[J].重庆交通大学学报,2007,26(4):156-159[10] 杜峰峰,王强.液压系统的污染平衡及其控制[J].机床与液压,2008,36(2):99-102[11] Li Y J.Hydraulic oil contamination testing and technology an its development[J].Aviation Metrology and Measurement Technology,2002,22(2):13-15[12] Hunt T M.Which debris monitor for what application?[J].Insight,2005(6):180-185[13] Kirk T B,Panzera D,Anamalay R V,et puter image analysis of wear debris for machine condition monitoring and fault diagnosis[J].Wear,2004(2):17-22[14] Roylance I A,Price A L.The development of a computer-aided systematic particle analysis procedure-CASPA[J].Lubrication Engineering,2002(12):40-46[15] Rudolph G.Convergence analysis of canonical geneticalgorithms[J].Transactions on Neural Networks,2004,5(1):96-101 [16] Koutroulis,Eftichios,Kalaitzakis.Development of an integrated data -acquisition system for renewable energy sources systemsmonitoring[J].Renewable Energy,2003,28(1):139-152[17] 张志强,于达仁.流体污染监测中清洁度等级评判标准的应用研究[J].中国机械工程,2006,13(1):50-53[18] 张庆良.液压油污染度的在线监测技术[J].液压与气动,2011,12:87-88[19] 冯毅,张春平,张铁强.液压油污染颗粒光电检测系统[J].光学技术,2007,33(2):255-257[20] 邓翊,袁作新.液压系统污染原因分析及控制[J].武钢技术,2010(3):113-117[21] 刘金华,明兴祖.液压油的污染与控制[J].矿山机械,2005(8):131-136[22] 王士钊,付洪瑞,谭胜,等.装备液压系统污染控制建模分析[J].军械工程学院学报,2006,18(5):1-3[23] Behera B,Mishra B K,Murty C V R.Experimental analysis of charge dynamics in tumbling mills by vibration signature technique [J].Minerals Engineering,2007,20(1):84-91[24] Huang Peng,Jia Min ping,Zhong Bing lin.Investigation on measuring the fill level of an industrial ball mill based on the vibration characteristics of the mill shell[J].Minerals Engineering,2009,22(14):1200-1208。

航空油液污染度检测技术研究及应用

随着航空业的快速发展,飞机的安全性和可靠性等方面的要求也越来越高。

航空油液

作为飞机的重要部分,其质量和性能直接影响着飞机的正常运行。

随着使用时间的增加,

航空油液可能会受到污染,其中可能包括金属碎片、水分和其它杂质等。

开发可靠的航空油液污染度检测技术对于保证飞机的正常运行和维持其良好性能非常

重要。

传统的航空油液污染度检测方法主要依赖于实验室分析,需要较长的时间和复杂的

操作。

这对于飞机维修过程中对油液质量的即时要求并不适用。

近年来,一些新的航空油液污染度检测技术被开发出来,并得到了实际应用。

其中最

常用的技术包括红外光谱法、电化学传感器和激光散射技术等。

红外光谱法是一种常用的非破坏性检测技术,可以实时监测航空油液中的污染度。

该

技术基于油液中杂质的红外吸收特性,在特定的波长范围内检测油液中的污染物。

通过分

析红外光谱图像,可以准确识别和定量分析油液中的污染物种类和浓度。

电化学传感器则是利用电化学原理构建的传感器,可以检测航空油液中的电化学特性。

该技术基于污染物与电极之间的电荷传输过程,通过测量电极上的电流和电压变化,可以

间接判断油液中的污染物浓度。

电化学传感器具有体积小、响应灵敏、检测速度快等优点,可以快速准确地检测油液中的污染程度。

激光散射技术也被广泛应用于航空油液污染度检测中。

该技术基于激光与油液中的污

染物之间的相互作用,通过测量激光散射信号的强度和角度,可以分析油液中的污染程度。

激光散射技术具有高灵敏度、快速响应等优点,可以实时监测油液中的微小颗粒和杂质。

航空油液污染度检测技术的研究和应用对于保证飞机的安全运行具有重要意义。

红外

光谱法、电化学传感器和激光散射技术等都是目前常用的航空油液污染度检测技术,它们

能够提供准确、快速的污染度检测结果,为飞机维修和保养提供参考。

在未来的研究中,

还可以进一步改进这些技术,提高其检测灵敏度和精度,以满足航空油液污染度实时监测

的需求。