橡胶配合剂对乳胶粘合剂剥离强度的影响

- 格式:pdf

- 大小:100.02 KB

- 文档页数:2

影响粘合剂粘接强度因素分析摘要:由于粘合剂的种类众多,不同的粘合剂有不同的的粘接强度,在生活中影响粘合剂粘接强度有以下一些因素,主要指分子的极性、分子量、分子形状、分子量分布、分子的结晶性、分子对环境的稳定性以及胶粘剂和被粘体中其它组份性质PH值等。

关键词:粘合剂;粘接强度;引言:随着化工业的发展,粘合剂的用量也在不断加大,粘合剂的种类大大增加,不同的材料需要不同的粘合剂,为了保证粘合剂的粘接效果,对粘合剂粘接强度因素分析就成为了至关重要的环节。

1粘合剂自身对粘接强度的影响1.1 粘合剂大分子的一般运动特点大多数非织造布用粘合剂均为线性聚合物,这些聚合物既有非晶态又有结晶态。

粘合剂大分子的运动状态反映了粘合剂所处的不同物理状态,并影响粘合性能。

粘合剂大分子具有以下运动特点:粘合剂大分子运动单元的多重性;粘合剂大分子的热运动是一个松弛过程;粘合剂大分子的热运动于温度有关。

1.2非晶态粘合剂的力学状态和热转变非晶态高聚物随温度的变化出现三种状态,即玻璃态,高弹态,粘流态。

分子处于玻璃态时,由于温度低,分子运动的能量很低,不具有足以克服主链内旋转的位垒,也就不能够激发链段的运动,链段处于冻结状态,即链段的松弛时间为无穷大。

由上可知,粘合剂处于玻璃态时,粘合体系受到外力作用后,只是发生很小的形变,不会对粘合界面及粘接强度产生不良影响。

分子处于高弹态时,外力作用后,分子链可以通过单键的内旋转和链段的改变来适应外力的变化,当粘合体系中的粘合剂处于高弹态时,如果受到外力作用,粘合剂将会发生高弹形变,而破坏界面的粘合状态,导致粘合体系的变形,使得粘接强度下降。

分子处于粘流态时,高分子在外力作用下发生粘性流动,使整个大分子链相互滑动的宏观表现。

粘合剂将会发生不可逆形变,使得界面破坏,导致粘接强度下降。

1.3部分结晶态粘合剂的力学状态和热转变对于部分结晶态粘合剂来说,是否会出现两种转变,要适其相对分子质量大小而定,但相对分子质量不能太大,否则在高温下出现高弹态,将会给成型加工带来困难。

橡胶制品的撕裂强度测定及影响因素一、定义橡胶的撕裂是由于材料中的裂纹或裂口受力时迅速扩大开裂而导致破坏的现象,这是衡量橡胶制品抵抗破坏能力的特性指标之一。

橡胶的撕裂一般是沿着分子链数目最小即阻力最小的途径发展,而裂口的发展方向是选择内部结构较弱的路线进行,通过结构中的某些弱点间隙形成不规则的撕裂路线,从而促进了撕裂破坏。

二、测定方法橡胶撕裂强度的测试是通过撕裂试验进行测定,撕裂试验的试样有裤形、德耳夫特形、新月形和直角形。

试样的制备和拉伸试样相似,主要注意以下几点。

(1)裁取试样时,裁刀撕裂角等分线的方向(撕裂方向)与压延方向一致。

(2)试样个数不少于5个。

(3)用精度0.01mm厚度计测量试样试验区内不少于3个点的厚度,取中值作为试样厚。

厚度值不得偏离所取数值的2%,对多组试样进行比较时,则每一组的试样平均厚度必须在各组试样平均厚度的7.5%范围内。

测试撕裂强度步骤如下:(1)检查设备仪器、准备设备仪器、相关工具、清理环境;(2)开机,进行相关参数设置(如速度、方式等);(3)将试样夹于上下夹持器中一定深度且使其在平行的位置上充分均匀的夹紧。

当进行直角形或新月形试样试验时,将似样延轴向对准拉伸方向分别夹入上下夹持器一定深度,以保证在平行位置上充分均匀的夹紧;(4)将试样置于拉力试验机的夹持上后,调整好拉力机(如用计算机拉力机,开始软件选择试验方法,设置参数输入尺寸等),开动试验机,按规定的速度对试样进行拉伸,直至试样撕裂,记录其最大值。

撕裂强度计算:T(SZ)=F/d;式中“F”为试样撕裂时的作用力(应按GB/T12833中的规定计算力值,取中位数,单位:N),“d”为试样的厚度(mm或cm),T为撕裂强度(N/MM或N/cm)。

每个试验样品至少要5个试样,试验结果以每个方向试样的中值和最大、最小值表示,数据精确到整位数。

每个试样的单个数值与平均值不得大于15%,经取舍后试样数量不得少于3个。

助剂析出对薄膜剥离强度的影响OPET、OPA、OPP、CPP、PE(CPE、IPE)是生产复合包装材料所必需的基础材料。

在制作这些薄膜类材料的过程中,为了达到某种工艺、技术要求,需要加入各种不同的添加剂(或称为助剂)。

不管这些助剂加入的数量是多少,也不管加入的方式是什么,这些助剂最终都是要迁移到薄膜的表面之后才能发挥相应的作用。

在利用粘合剂将这些薄膜类材料组合成不同结构类型的复合薄膜的过程中,与粘合剂直接接触的实际上并不是薄膜的本体材料,而是迁移到其表面上的各类助剂。

因此,助剂在薄膜表面的分布状态及其在复合薄膜内的迁移状态、聚集状态就会对复合薄膜的剥离强度产生某种程度的影响。

复合软包装材料的生产企业经常会遇到的剥离强度差的问题,其中一个主要的原因就是助剂析出。

PE薄膜的助剂析出问题是人所共知的。

在助剂析出问题严重的时候,在复合机的导辊上就能看到许多白色的粉末。

在很多情况下,当把包含PE薄膜的复合材料剥开时,可以发现PE膜的透明度很差,用手在PE膜上擦拭一下,PE膜的透明度提高了,同时,在手上也能看到一些白色的粉末状物质。

其实,助剂析出问题并不是PE膜的“专利”,在其他薄膜上也存在同样的问题,只是表现的形式和影响的程度不同罢了。

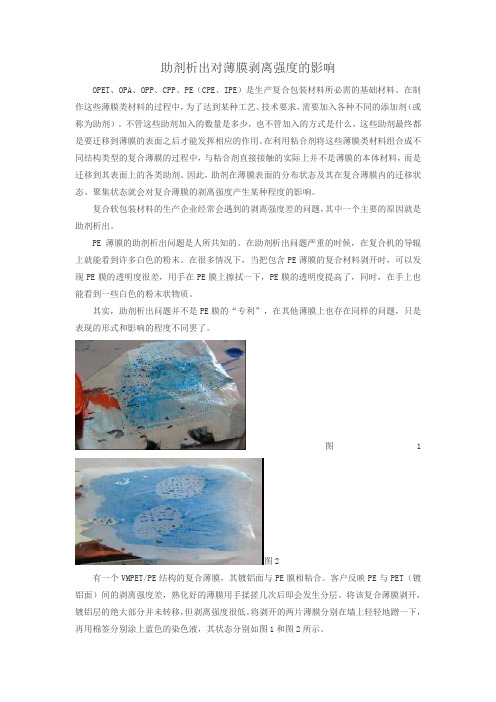

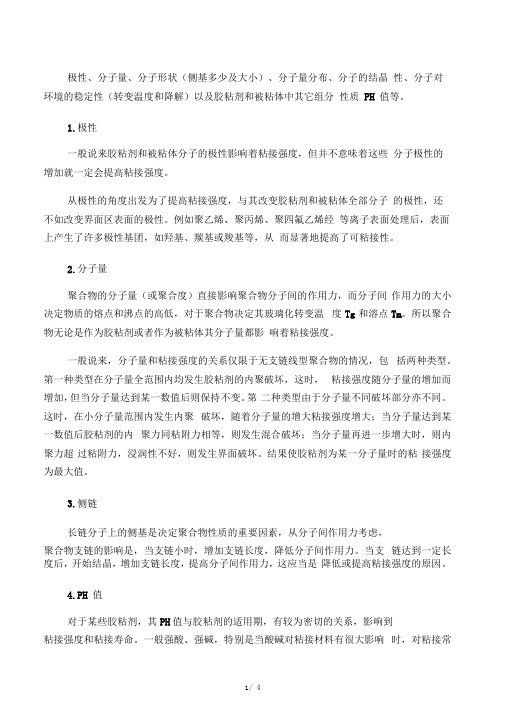

图 1图2有一个VMPET/PE结构的复合薄膜,其镀铝面与PE膜相粘合。

客户反映PE与PET(镀铝面)间的剥离强度差,熟化好的薄膜用手揉搓几次后即会发生分层。

将该复合薄膜剥开,镀铝层的绝大部分并未转移,但剥离强度很低。

将剥开的两片薄膜分别在墙上轻轻地蹭一下,再用棉签分别涂上蓝色的染色液,其状态分别如图1和图2所示。

图1是VMPET膜的染色状态,图2是PE膜的染色状态。

图1中的两块蓝色椭圆痕迹是在墙上蹭过的部分,表示在此处有聚氨酯的胶层存在。

在其余部分处,染色液呈点状分布,表示在该处染色液未接触到聚氨酯胶层。

此现象说明:VMPET膜与PE膜被剥开时,绝大部分的胶层都附着在镀铝层上,同时,在胶层上还粘附着一层PE膜的析出物。

胶粘剂剥离强度试验结果引言:胶粘剂是一种常见的粘合材料,广泛应用于工业生产和日常生活中。

胶粘剂的剥离强度是评价其粘附性能的重要指标之一。

通过胶粘剂剥离强度试验,我们可以了解胶粘剂在不同条件下的粘附能力,从而为产品的设计和选择提供依据。

试验方法:胶粘剂剥离强度试验是通过将试样胶粘剂与基材粘合后,以一定速度剥离两者,测量剥离所需的力或能量来评价胶粘剂的粘附能力。

常见的试验方法包括剥离试验机法、剥离角度法、剥离指甲法等。

试验结果:根据剥离强度试验的结果,我们可以得出以下结论:1. 不同型号的胶粘剂具有不同的剥离强度。

试验结果显示,不同型号的胶粘剂在剥离强度上存在明显差异。

一些高性能胶粘剂具有较高的剥离强度,适用于对粘接强度要求较高的应用场合,如汽车制造、航空航天等领域。

而一些普通型号的胶粘剂剥离强度较低,适用于一些对粘接强度要求不高的场合。

2. 不同基材对胶粘剂的剥离强度有影响。

试验结果显示,不同基材与胶粘剂的粘接强度存在差异。

例如,金属基材与胶粘剂的粘接强度通常高于塑料基材,这是因为金属表面的粗糙度和化学性质使其更容易与胶粘剂形成牢固的结合。

3. 温度和湿度对胶粘剂的剥离强度有影响。

试验结果显示,胶粘剂的剥离强度在不同温度和湿度条件下会有所变化。

通常情况下,胶粘剂在较高温度下具有较高的剥离强度,而在较低温度下剥离强度较低。

湿度的增加有助于改善胶粘剂与基材之间的粘接,从而提高剥离强度。

4. 胶粘剂的使用寿命会对剥离强度产生影响。

试验结果显示,胶粘剂的使用寿命与其剥离强度存在一定的关系。

随着胶粘剂使用时间的增加,其剥离强度可能会逐渐降低。

这是由于胶粘剂中的粘接剂和溶剂等成分会随着时间的推移而发生变化,导致胶粘剂的粘接性能下降。

结论:胶粘剂剥离强度试验结果对于评价胶粘剂的粘附能力具有重要意义。

通过剥离强度试验,我们可以了解胶粘剂在不同条件下的粘接性能,并根据实际需求选择合适的胶粘剂。

同时,剥离强度试验结果也为胶粘剂的研发和改进提供了参考依据,以提高其粘接性能和应用范围。

极性、分子量、分子形状(侧基多少及大小)、分子量分布、分子的结晶性、分子对环境的稳定性(转变温度和降解)以及胶粘剂和被粘体中其它组分性质PH 值等。

1.极性一般说来胶粘剂和被粘体分子的极性影响着粘接强度,但并不意味着这些分子极性的增加就一定会提高粘接强度。

从极性的角度出发为了提高粘接强度,与其改变胶粘剂和被粘体全部分子的极性,还不如改变界面区表面的极性。

例如聚乙烯、聚丙烯、聚四氟乙烯经等离子表面处理后,表面上产生了许多极性基团,如羟基、羰基或羧基等,从而显著地提高了可粘接性。

2.分子量聚合物的分子量(或聚合度)直接影响聚合物分子间的作用力,而分子间作用力的大小决定物质的熔点和沸点的高低,对于聚合物决定其玻璃化转变温度Tg和溶点Tm。

所以聚合物无论是作为胶粘剂或者作为被粘体其分子量都影响着粘接强度。

一般说来,分子量和粘接强度的关系仅限于无支链线型聚合物的情况,包括两种类型。

第一种类型在分子量全范围内均发生胶粘剂的内聚破坏,这时,粘接强度随分子量的增加而增加,但当分子量达到某一数值后则保持不变。

第二种类型由于分子量不同破坏部分亦不同。

这时,在小分子量范围内发生内聚破坏,随着分子量的增大粘接强度增大;当分子量达到某一数值后胶粘剂的内聚力同粘附力相等,则发生混合破坏;当分子量再进一步增大时,则内聚力超过粘附力,浸润性不好,则发生界面破坏。

结果使胶粘剂为某一分子量时的粘接强度为最大值。

3.侧链长链分子上的侧基是决定聚合物性质的重要因素,从分子间作用力考虑,聚合物支链的影响是,当支链小时,增加支链长度,降低分子间作用力。

当支链达到一定长度后,开始结晶,增加支链长度,提高分子间作用力,这应当是降低或提高粘接强度的原因。

4.PH 值对于某些胶粘剂,其PH值与胶粘剂的适用期,有较为密切的关系,影响到粘接强度和粘接寿命。

一般强酸、强碱,特别是当酸碱对粘接材料有很大影响时,对粘接常是有害的,尤其是多孔的木材、纸张等纤维类材更容易受影响。

压敏胶粘剂对剥离强度的影响压敏胶粘剂的组成及其基本特征是决定压敏胶制品剥离强度值最重要的因素。

(一)压敏胶层的厚度对剥离强度的影响1、胶层厚度越大,180°剥离强度值越高,也越容易发生胶层内聚破坏;2、低速剥离时主要发生胶层内聚破坏,胶层厚度的影响不明显;高速剥离时主要发生界面粘合破坏,胶层厚度影响显著;3、胶层厚度越大,胶层内聚破坏向界面粘合破坏的转变在越高的剥离速度时出现。

(二)压敏胶拉伸强度和弹性模量的影响。

1、压敏胶制品的剥离强度在很大程度上取决于它的压敏胶粘剂的拉伸强度和弹性模量。

剥离强度与胶接界面上的拉伸破坏应力σf的平方成正比,与压敏胶的弹性模量Ea成反比。

2、当压敏胶的拉伸强度较低时,剥离测试出现胶层内聚破坏,且剥离强度值较高;当压敏胶的拉伸强度较高时,剥离测试出现界面粘合破坏,且剥离强度值随拉伸强度的增加而逐渐下降的趋势还很明显。

(三)压敏胶本体粘度的影响1、粘贴压敏胶制品时压敏胶对被粘表面的润湿速度与压敏胶的本体粘度成反比,即本体粘度越小,压敏胶越容易润湿被粘表面。

2、随着压敏胶本体粘度的降低,压敏胶制品的180°剥离强度会迅速增加。

但随着本体粘度的降低,压敏胶的拉伸强度和弹性模量也会下降,剥离测试时就可能出现胶层内聚破坏。

因此,一个实用压敏胶粘剂的本体粘度应该保持在一定的范围内,一般都在(105~107)Pa•s。

(四)压敏胶玻璃化转变温度的影响1、压敏胶的玻璃化转变温度Tg决定于压敏胶的组成。

玻璃化温度Tg可以用下述Fox公式进行计算:1/Tg=W1/Tg1+W2/Tg2+••••+ Wn/Tgn其中W为参与共聚合的各种单体的质量分数,T分别为这些单体的均聚物的玻璃化温度(用绝对温度表示)。

(五)压敏胶分子极性的影响1、压敏胶分子极性的增加哦能够显著提高压敏胶制品对极性被粘材料的剥离强度。

2、压敏胶分子极性的增加不仅增大了胶接界面上分子之间的相互作用力(尤其是对极性被粘表面)、改善了界面粘合条件,从而增加了界面粘附力,而且还改变了压敏胶层的力学性质和流变学性质,例如增加了内聚强度和弹性模量,提高了玻璃化温度和本体粘度等,这些都影响着压敏胶180°剥离强度和其他压敏胶粘性能。

涨见识了,原来橡胶配方体系对拉伸扯断强度有这么大影响?拉伸强度是表征制品能够抵抗拉伸破坏的能力,是评价硫化胶性能最重要的依据之一。

(1)橡胶的拉伸破坏理论橡胶制品一般是在错综复杂使用条件下,承受各种应力作用产生各种形变。

材料的破坏是一种极为复杂的力学现象。

橡胶的拉伸断裂破坏理论主要有分子理论(Taylor理论)和裂缝理论(Griffith理论)两种。

Taylor从微观结构出发,认为材料的断裂在微观上必然有原子间键的断裂,即主价键的断裂,对橡胶来讲,主要取决于受力方向上的分子链段。

随着近代测试技术的发展已能直接观测到共价键断裂这样的微观过程。

它大致分为三个阶段:第一阶段由于结构的不均匀性,使负载分布不均匀,结果在一些共价键上应力集中,形成局部断裂点;第二阶段是在集中了应力的共价键上,由于热涨落而断裂,同时生成微裂缝;第三阶段是初始微裂缝聚集成大的主裂缝,从而引起最终的断裂。

Griffith强度理论认为,由于在材料的表面和结构中存在着某些缺陷(如表面划痕、微孔、气泡、内部杂质等),这些缺陷很容易造成空穴和裂缝,使应力局部集中于裂缝的尖端处,当达到和超出某一临界条件时,裂缝便失去稳定性而发生扩展,最终引起材料的断裂。

研究高聚物断裂强度的结果表明,大分子链的主价键,分子间力(次价键)以及高分子链的柔性是决定高聚物拉伸强度的内在因素。

(2)拉伸强度与橡胶结构的关系分子间作用力的影响:一般分子间作用力越大,拉伸强度越高。

当主链上有极性取代基时,分子键次价键力大大提高,拉伸强度高。

例如CR、PU均有较高的强度,NBR随丙烯腈含量的增加,分子间作用力的增大,拉伸强度也随之增大。

当主链上有芳基存在时,如主链上有芳环的PU橡胶,因分子间的范德华力大大增加,主链刚性增加,因而拉伸强度大大增加。

分子量的影响:随着分子量的增大,分子间的范德华力增大,链段不易滑移,因此拉伸强度一般随分子量的增大而增大,但当分子量增加到一定程度时,拉伸强度趋于一极限值,说明分子量对强度的影响有一定限度。

胶黏剂性能检测一氯丁型胶粘剂拉伸剪切强度的影响因素氯丁橡胶胶粘剂是橡胶型胶粘剂中产量较大的一个品种,其主体材料氯丁橡胶的组成为反式-1,4-结构,氯丁橡胶分子结构中含有59%的碳氢键和40%的氢键,燃烧热低,使得氯丁橡胶胶粘剂具有耐老化、耐热、耐候、耐燃、耐臭氧、耐油和耐化学试剂等性能,且它对金属、非金属等诸多材料均有满意的粘接效果[1]。

水基型氯丁橡胶胶粘剂不用有机溶剂、无环境污染是今后氯丁橡胶胶粘剂的发展方向[2],但因干燥速度慢、初粘力低、低温易冻结等不足,应用领域受限。

无溶剂型氯丁胶性能不突出,价格又很贵,一直未得到发展[3]。

而溶剂型氯丁橡胶胶粘剂虽然环保性不理想,但由于粘接强度高等优点,在实际应用中,当前仍处于主导地位[4]。

但目前对于氯丁型胶粘剂拉伸剪切强度检测标准尚未完全取得统一,各种检测标准的检测条件有所不同,木材对木材的粘接标准有HG/T3738-2004《溶剂型多用途氯丁橡胶胶粘剂》;LY/T1206-2008《木工用氯丁橡胶胶粘剂》。

两个标准在检测条件方面有所不同,因此,文章根据HG/T3738-2004和LY/T1206-2008两个标准,对同一配方的氯丁型胶粘剂做拉伸剪切强度测试条件的对比与分析,确定了适用于氯丁型胶粘剂拉伸剪切强度较为合适的测试条件。

1实验部分1.1实验配方氯丁型胶粘剂配方采用(质量份)氯丁橡胶100份、萜烯树脂40份、氧化锌4份、氯化镁8份、轻质碳酸钙20份、乙酸乙酯与120#溶剂油(质量比67︰33)混合溶剂550份[4]。

1.2实验设备LJ-1000型拉力试验机,广州市广材试验仪器有限公司;JA2003电子天平,上海精科天平公司;101-2A型数字式电热恒温干燥箱,上海泸越实验仪器有限公司。

2结果讨论中心以化工行业技术需求和科技进步为导向,以资源整合、技术共享为基础,分析测试、技术咨询为载体,致力于搭建产研结合的桥梁。

以“专心、专业、专注“为宗旨,致力于实现研究和应用的对接,从而推动化工行业的发展。

橡胶的拉伸强度与交联剂用量的关系10[ 标签:橡胶,拉伸强度,交联剂].oヽ掱禙\╲,回答:1 人气:21 解决时间:2008-04-15 19:20满意答案好评率:100%配方与各种物性之间的关系:各种橡胶制品都有它特定的使有用性能和工艺要求。

为了满足它的物性要求需选择最适合的聚合物和配合剂进行合理的配方设计。

首先要了解配方设计与硫化橡胶物理性能的关系。

硫化橡胶的物理性能与配方的设计有密切关系,配方中所选用的材料品种、用量不同都会产生性能上的差异。

一、拉伸强度拉伸强度是制品能够抵抗拉伸破坏的根限能力。

它是橡胶制品一个重要指标之一。

许多橡胶制品的寿命都直接与拉伸强度有关。

如输送带的盖胶、橡胶减震器的持久性都是随着拉伸强度的增加而提高的。

拉伸强度与橡胶的结构有关,分了量较小时,分子间相互作用的次价健就较小。

所以在外力大于分子间作用时、就会产生分子间的滑动而使材料破坏。

反之分子量大、分子间的作用力增大,胶料的内聚力提高,拉伸时链段不易滑动,那么材料的破坏程度就小。

凡影响分子间作用力的其它因素均对拉伸强度有影响。

如NR/CR/CSM这些橡胶主链上有结晶性取代基,分子间的价力大大提高,拉伸强度也随着提高。

也就是这些橡胶自补强性能好的主要原因之一。

一般橡胶随着结晶度提高,拉伸强度增大。

拉伸强度还根温度有关,高温下拉伸强度远远低于室温下的拉伸强度。

拉伸强度根交联密度有关,随着交联密度的增加,拉伸强度增加,出现最大值后继续增加交联密度,拉伸强度会大幅下降。

硫化橡胶的拉伸强度随着交联键能增加而减小。

能产生拉伸结晶的天然橡胶,弱键早期断裂,有利于主健的取向结晶,因此会出现较高的拉伸强度。

通过硫化体系,采用硫黄硫化,选择并用促进剂,DM/M/D也可以提高拉伸强度,(碳黑补强除外,因为碳黑生热作用),拉伸强度与填充剂的关系,补强剂是影响拉伸强度的重要因素之一,填料的料径越小,比表面积越大、表面活性越大补强性能越好。

结晶橡胶的硫化胶,出现单调下降因为是自补强性非结晶橡胶如丁苯随着用量增加补强性能增加、过度使用会有下降趣向。