3-3单螺杆基础理论(熔体输送理论)

- 格式:pdf

- 大小:977.28 KB

- 文档页数:95

第二章2-1、曲柄压力机由那几部分组成?各部分的功能如何?答:曲柄压力机由以下几部分组成:1、工作机构。

由曲柄、连杆、滑块组成,将旋转运动转换成往复直线运动。

2、传动系统。

由带传动和齿轮传动组成,将电动机的能量传输至工作机构。

3、操作机构。

主要由离合器、制动器和相应电器系统组成,控制工作机构的运行状态,使其能够间歇或连续工作。

4、能源部分。

由电动机和飞轮组成,电动机提供能源,飞轮储存和释放能量。

5、支撑部分。

由机身、工作台和紧固件等组成。

它把压力机所有零部件连成一个整体。

6、辅助系统。

包括气路系统、润滑系统、过载保护装置、气垫、快换模、打料装置、监控装置等。

提高压力机的安全性和操作方便性。

2-2、曲柄压力机滑块位移、速度、加速度变化规律是怎样的?它们与冲压工艺的联系如何?答:速度的变化规律为正弦曲线,加速度的变化规律为余弦曲线,位移的变化规律为2-3、分析曲柄滑块机构的受力,说明压力机许用负荷图的准确含义答:曲柄压力机工作时,曲柄滑块机构要承受全部的工艺力,是主要的受力机构之一理想状态下滑块上受到的作用力有:工件成形工艺力F、连杆对滑块的作用力FAB、导轨对滑块的反作用力FQ,实际上,曲柄滑块机构各运动副之间是有摩擦存在的,考察摩擦的影响以后,各环节的受力方向及大小发生了变化,加大了曲轴上的扭矩。

曲柄压力机曲轴所受的扭矩Mq除与滑块所承受的工艺力F成正比外,还与曲柄转角a有关,在较大的曲柄转角下工作时,曲轴上所受扭矩较大。

通过对曲柄滑块的受力分析,结合实际情况得出的许用负荷图用以方便用户正确选择设备。

2-5装模高度的调节方式有哪些?各有何特点?三种调节方法有:1、调节连杆长度。

该方法结构紧凑,可降低压力机的高度,但连杆与滑块的铰接处为球头,且球头和支撑座加工比较困难,需专用设备。

螺杆的抗弯性能亦不强。

2、调节滑块高度。

柱销式连杆采用此种结构,与球头式连杆相比,柱销式连杆的抗弯强度提高了,铰接柱销的加工也更为方便,较大型压力机采用柱面连接结构以改善圆柱销的受力。

单螺杆挤出机工作原理

单螺杆挤出机是一种常用的塑料成型设备,其工作原理是通过回转的螺杆将固态的塑料料柱加热、熔化、排气并通过挤出机筒体的特定结构挤出成形。

具体来说,单螺杆挤出机由进料区、螺杆区、压力区和挤出口组成。

在进料区,未熔化的塑料颗粒被输送到螺杆进料口。

然后,螺杆开始回转,将塑料物料推入螺杆区。

在螺杆区域,塑料物料逐渐加热并熔化。

这是通过螺杆与加热器的摩擦产生的热量实现的。

螺杆旋转的运动将塑料物料向前推送和混炼,使其逐渐达到熔化状态。

接下来进入压力区,其中的螺杆设计有螺纹,将已熔化的塑料物料推向挤出机的出料口。

在这个过程中,由于挤出口的尺寸较小,螺纹的间距逐渐减小,从而产生越来越大的压力,将塑料挤出。

最后,熔化的塑料通过挤出口进入模具或挤出头,形成所需的产品形状。

在模具或挤出头内部,塑料物料开始冷却并固化,最终成为所需的塑料制品。

总之,单螺杆挤出机通过旋转的螺杆将塑料物料加热、熔化、挤压并挤出,实现塑料制品的成型。

其工作原理简单明了,适用于各类塑料的挤出加工。

单螺杆挤出机原理及应用1.进料系统:塑料颗粒经过螺旋进料传送到挤出机的螺杆腔中。

2.加热系统:螺杆腔内设置有加热带,通过电加热或燃气加热,使塑料颗粒融化成为熔融状态。

3.分子运动系统:螺杆的旋转使塑料熔体受到切向和径向力的作用,分子间的连结断裂,形成均匀的熔体流动。

4.挤出系统:螺杆将熔融塑料推送到机筒的出料口,通过模头形成所需的截面形状。

5.控制系统:通过对温度、螺杆转速、压力等参数的控制,实现对挤出过程的精确控制。

1.塑料制品生产:单螺杆挤出机可用于生产各种塑料制品,如管道、板材、薄膜、线缆等。

通过更换不同的模头,可制作出不同形状和尺寸的产品。

2.塑料管材生产:单螺杆挤出机可以生产各种塑料管材,如聚乙烯(PE)管、聚氯乙烯(PVC)管等。

通过调节挤压温度和螺杆转速,可以控制管材的内外径尺寸和壁厚。

3.塑料颗粒生产:单螺杆挤出机可以将塑料颗粒或粉末加热融化后,通过模头挤出成为塑料颗粒。

这些颗粒可以作为原料再次回收利用,或用于制作塑料制品。

4.塑料包装膜生产:单螺杆挤出机可以生产各种塑料包装膜,如聚乙烯薄膜、聚丙烯薄膜等。

这些薄膜可以被用于食品包装、医疗用途以及其他各种包装领域。

5.塑料回收利用:单螺杆挤出机可以用于将废塑料破碎后再挤出成为新的塑料制品。

通过回收利用废弃塑料,可以减少环境污染和资源浪费。

总之,单螺杆挤出机是一种常用的塑料加工设备,其通过将塑料加热融化后挤出成所需形状的产品。

它广泛应用于生产塑料制品、管材、颗粒、包装膜等领域,以及废塑料的回收利用。

通过不断改进和创新,单螺杆挤出机将会在塑料加工行业发挥越来越重要的作用。

单螺杆挤出机原理单螺杆挤出机作为一种常见的挤出机设备,用于塑料加工行业,原理和构造是什么呢?下面从挤出机的输送段,压缩段,计量段来对单螺杆挤出机原理做一个分析。

单螺杆挤出机一般在有效长度上分为三段,按螺杆直径大小、螺距、螺深确定三段有效长度,一般按各占三分之一划分。

单螺杆挤出机原理:料口最后一道螺纹开始叫输送段物料在此处要求不能塑化,但要预热、受压挤实,过去老挤出理论认为此处物料是松散体,后来通过证明此处物料实际是固体塞,就是说这里物料受挤压后是一固体象塞子一样,因此只要完成输送任务就是它的功能了。

第二段叫压缩段,螺槽体积由大逐渐变小,并且温度要达到物料塑化程度,此处产生压缩由输送段三,在这里压缩到一,这叫螺杆的压缩比--3:1,有的机器也有变化,完成塑化的物料进入到第三段。

第三段是计量段,此处物料保持塑化温度,只是象计量泵那样准确、定量输送熔体物料,以供给机头,此时温度不能低于塑化温度,一般略高点。

SJ系列单螺杆挤出机主要供挤出软、硬聚氯乙烯、聚乙烯等热塑性塑料之用,它与相应的辅机(包括成型机头)配合,可加工多种塑料制品,如膜、管、板、丝带等,亦可用于造粒。

鑫达塑料挤出机设计先进,质量高,塑化好,能耗低,采用渐开线齿轮传动,具有噪音低,运转平稳,承载力大,寿命长等特点。

高速单螺杆挤出机主要用途管材挤出:适用于PP-R 管、PE燃气管、PEX交联管,铝塑复合管,ABS管、PVC管、HDPE硅芯管及各种共挤复合管。

板材和片材挤出:适用于PVC、PET、PS、PP、PC等型材及板材的挤出。

其它各种塑料的挤出如丝、棒等。

型材的挤出:调节挤出机转速及改变挤出螺杆的结构可适用于生产PVC、聚烯烃类等各种塑料异型材。

改性造粒:适用于各种塑料的共混、改性、增强造粒。

设计理念◎在高品质基础上的高速,高产挤出。

◎低温塑化的设计理念,保证高质量制品的挤出。

◎两阶式整体设计,强化塑化功能,保证调整高性能挤出。

◎特种屏障,BM综合混炼设计,保证物料的混炼效果。

单螺杆挤出机工作原理

单螺杆挤出机是一种广泛应用于塑料加工制造过程中的机械设备,主要用于将塑料颗粒或粉末通过加热融化,然后通过螺杆的旋转将熔融塑料从模具挤出,形成所需的产品形状。

其工作原理如下:

1. 加料:将塑料颗粒或粉末通过料斗加入到挤出机的进料口。

2. 加热:进料口下方设有加热器,通过加热器对塑料进行加热,使其逐渐融化成熔融塑料。

3. 进料和混合:螺杆开始旋转,将熔融塑料通过螺杆的螺旋槽由进料口向前推进,同时在螺杆的运动过程中,还会对熔融塑料进行均匀混合,以确保塑料质量均一。

4. 挤出:螺杆的旋转将熔融塑料从挤出机的出料口挤出,通过模具的设计形成所需的产品形状。

5. 冷却和固化:挤出出来的塑料产品会进入冷却系统,通过冷却器对熔融塑料进行迅速冷却,使其固化并保持所需的形状。

6. 切割和收集:冷却固化后的塑料产品会经过切割装置进行切割,切割成所需的长度,并通过输送装置进行收集或包装。

总之,单螺杆挤出机通过螺杆的旋转运动,将塑料加热融化并

推进,然后通过模具挤出形成产品,最后进行冷却固化、切割和收集。

这是单螺杆挤出机的基本工作原理。

单螺杆挤出机的原理

单螺杆挤出机是一种常用的塑料加工设备,主要用于将塑料料粒加热、熔融、挤出成型。

其工作原理是通过螺杆和筒体之间的协同作用,将塑料料粒从喂料口处输送至排料口处。

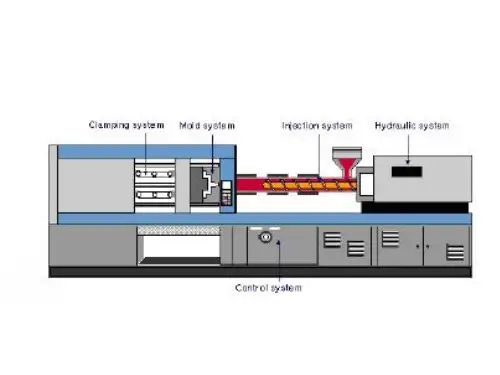

具体来说,单螺杆挤出机包括主驱动装置、喂料系统、螺杆和筒体、加热系统、挤出机头等部分。

当主驱动装置启动时,螺杆开始旋转,通过喂料系统将塑料料粒送入螺杆和筒体的进料口。

进料口处的料粒会被螺杆推进,并受到筒体内加热器的热量作用,逐渐熔化。

在螺杆的作用下,熔融塑料会由螺旋槽向前推进,并在塑料化区内经历物料的熔融、紧实和混合过程。

随着螺杆的旋转,熔融塑料进入挤出机头,通过模具的形状和挤出机头的压力,使得挤出机头口部产生较高的压力,进而将熔融塑料挤出成型。

随着挤出机头的移动,顶部的切割装置会截断挤出的成型物,形成所需长短的制品。

整个过程中,螺杆和筒体的转速会对塑料的挤出速度和温度进行调控,从而控制成型产品的质量。

同时,加热系统可以提供所需的高温,保持塑料的熔化状态。

挤出机头的形状和压力也会对成型产品的形态和尺寸产生影响,可以根据需要进行调整。

总的来说,单螺杆挤出机的工作原理是通过螺杆的旋转和筒体内的加热作用,将塑料料粒熔融、挤出成型。

通过调节转速、温度和挤出机头等参数,可以实现对成型产品的控制。

新型螺杆挤出机固体输送理论的研究贾明印, 薛平,朱复华*(北京化工大学塑料机械及塑料工程研究所,北京 100029)摘要:介绍了一种嵌套式新型螺杆挤出机。

在固体输送段对内螺杆的两种等效情况下固体塞的运动和受力作了深入分析。

理论上证明了这两种情况下的固体输送机理与外螺杆的情况相同,均建立在固体摩擦输送机理基础之上;讨论了牵引角、摩擦因数和螺纹升角对上述三种情况固体输送流率的影响。

结果表明,螺杆旋转机筒静止和螺杆静止机筒旋转两种情况下固体输送流率相差不大,而螺杆机筒同时旋转情况下的固体输送流率远大于其它两种情况。

增大牵引角、降低螺杆表面粗糙度和提高机筒内表面的摩擦因数均有助于提高固体输送流率。

螺杆旋转机筒静止和螺杆静止机筒旋转这两种情况下最佳螺旋角均为17°左右,而螺杆机筒同时旋转情况下最佳螺旋角为15°左右。

关键词:挤出机共挤出固体输送 牵引角中图分类号:TQ320.5 文献标识码:A 文章编号:Study on the Theory of Solid Conveying of the NovelScrew ExtruderJIA Ming-yin, XUE Ping, ZHU Fu-hua*( Beijing University of Chemical Technology, Beijing 100029,.China)Abstract: A novel nested screw extruder was introduced. Motion and force of the solid plug in the solid conveying zone were analyzed deeply in the two equivalent cases of the inner screw. It was proved theoretically that the solid conveying theories of the above two cases are both on the basis of solid fraction conveying mechanism just as the outer screw. The influences of traction angle, coefficients of friction and helix angle on the flow rate of solids were discussed. With the same geometrical variables and process conditions, the solid conveying volumetric flow rate in the case of rotating screw and opposite rotating barrel is much higher than those in the other two cases, and the volumetric flow rate in the case of stationary screw and opposite rotating barrel is a little higher than that in the case of rotating screw and stationary barrel The solids flow rate of the above three cases all can be improved with the increasing of traction angle. Both lowering the coefficient of friction between solid plug and screw and increasing the coefficient of friction between solid plug and barrel can improve the solid conveying flow rate. The best helix angle is about 17 degrees both in the case of rotating screw and stationary barrel and in the case of stationary screw and opposite rotating barrel, while the best helix angle is about 15 degrees in the case of rotating screw and opposite rotating barrel.Key words:extruder ; coextrusion; s olid conveying; traction angle共挤出复合成型是用两台或者两台以上单螺杆挤出机或双螺杆挤出机将两种或多种聚合物同时挤出并在同一机头中成型形成多层复合制品的一步法加工过程[1]。

塑料在挤出机中的运动过程简介( 发表于2006-6-18 13:37:15 )[该贴已经被绿色甲克虫于2006-6-18 13:37:15奖励+1威望][该贴已经获得+1朵鲜花]挤塑机的工作原理是:利用特定形状的螺杆,在加热的机筒中旋转,将由料斗中送来的塑料向前挤压,使塑料均匀地塑化(即熔融),通过机头和不同形状的模具,使塑料挤压成连续性的所需要各种形状的塑料层,挤包在线芯和电缆上。

一,塑料挤出过程电线电缆的塑料绝缘和护套是采用连续挤压方式进行的,挤出设备一般是单螺杆挤塑机。

塑料在挤出前,要事先检查塑料是否潮湿或有无其它杂物,然后把塑料预热后加入料斗内。

在挤出过程中,装人料斗中的塑料借助重力或加料螺旋进人机筒中,在旋转螺杆的推力作用下不断向前推进,从预热段开始逐渐地向均化段运动;同时,塑料受到螺杆的搅拌和挤压作用,并且在机筒的外热及塑料与设备之间的剪切摩擦热的作用下转变为粘流态,在螺槽中形成连续均匀的料流。

在工艺规定的温度作用下,塑料从固体状态转变为熔融状态的可塑物体,再经由螺杆的推动或搅拌,将完全塑化好的塑料推入机头,到达机头的料流,经模芯和模套间的环形间隙,从模套口挤出,挤包干线芯或缆芯周围,形成连续密实的绝缘层或护套层,然后经冷却和固化,制成电线电缆产品。

二,挤出过程的三个阶段塑料挤出主要依据的是塑料所具有的可塑态。

塑料在挤出机中完成可塑成型过程是一个复杂的物理过程:包括了混合、破碎、熔融、塑化、排气、压实并最后成型定型,这一过程是连续实现的。

然而习惯上,人们往往按塑料的不同反应将挤塑过程,人为的分成各个不同阶段;①塑化阶段(塑料的混合、熔融和均化);②成型阶段(塑料的挤压成型);③定型阶段(塑料层的冷却和固化)。

1,塑化阶段。

也称为压缩阶段。

它是在挤塑机机筒内完成的,经过螺杆的旋转作用,使塑料由颗粒状固体变为可塑性的粘流体。

塑料在塑化阶段获得热量的来源有两个方面:一是机筒外部的电加热;二是螺杆旋转时产生的摩擦热。

利用特定形状的螺杆,在加热的机筒中旋转,将由料斗中送来的塑料向前挤压,使塑料均匀地塑化(即熔融),通过机头和不同形状的模具,使塑料挤压成连续性的所需要各种形状的塑料层,挤包在线芯和电缆上。

一,塑料挤出过程电线电缆的塑料绝缘和护套是采用连续挤压方式进行的,挤出设备普通是单螺杆挤塑机。

塑料在挤出前,要事先检查塑料是否潮湿或者有无其它杂物,然后把塑料预热后加入料斗内。

在挤出过程中,装人料斗中的塑料借助重力或者加料螺旋进人机筒中,在旋转螺杆的推力作用下不断向前推进,从预热段开始逐渐地向均化段运动;同时,塑料受到螺杆的搅拌和挤压作用,并且在机筒的外热及塑料与设备之间的剪切磨擦热的作用下转变为粘流态,在螺槽中形成连续均匀的料流。

在工艺规定的温度作用下,塑料从固体状态转变为熔融状态的可塑物体,再经由螺杆的推动或者搅拌,将彻底塑化好的塑料推入机头,到达机头的料流,经模芯和模套间的环形间隙,从模套口挤出,挤包干线芯或者缆芯周围,形成连续密实的绝缘层或者护套层,然后经冷却和固化,制成电线电缆产品。

二,挤出过程的三个阶段塑料挤出主要依据的是塑料所具有的可塑态。

塑料在挤出机中完成可塑成型过程是一个复杂的物理过程:包括了混合、破碎、熔融、塑化、排气、压实并最后成型定型,这一过程是连续实现的。

然而习惯上,人们往往按塑料的不同反应将挤塑过程,人为的分成各个不同阶段;①塑化阶段 (塑料的混合、熔融和均化) ;②成型阶段(塑料的挤压成型);③定型阶段(塑料层的冷却和固化)。

1,塑化阶段。

也称为压缩阶段。

它是在挤塑机机筒内完成的,经过螺杆的旋转作用,使塑料由颗粒状固体变为可塑性的粘流体。

塑料在塑化阶段获得热量的来源有两个方面:一是机筒外部的电加热;二是螺杆旋转时产生的磨擦热。

起初的热量是由机筒外部的电加热产生的;当正常开车后,热量的取得则是由螺杆旋转物料在压缩,剪切、搅拌过程中与机筒内壁的磨擦和物料份子问的内磨擦而产生的。

2,成型阶段。

1.单螺杆挤出机的固体输送理论由于物料与螺杆、物料与料筒以及物料相互之间的碰撞和摩擦,同时还由于螺杆前段熔体压力和料筒内表面温度的共同作用,物料进入料筒后被压实,部分固体粒子的表面受热后部分软化,这类固体粒子状物料被视为固体塞。

2.如何提高螺杆挤出机的固体输送效率螺杆结构:1)增加螺槽深度(应该考虑螺杆需要承受的扭矩)2)降低物料与螺杆之间的摩擦系数,例如提高螺杆表面的光洁度,在螺杆内开设冷却水通道3)增加物料与料筒之间的摩擦系数,例如在料筒表面开设沟槽4)选择适当的螺旋角(一般为)成型工艺:1)提高料筒温度2)降低螺杆温度3.固体床理论(熔化理论)由固体输送区送入的物料,在进入熔化区后,即在前进过程中同加热的料筒表面接触,熔化即从这里开始,且在熔化时于料同壁留下一层熔体膜,若熔体膜的厚度超过了螺翅和料筒的间隙,就会被旋转的螺翅刮下,并将其强制积存在螺翅前侧,形成熔体池,而螺翅后侧则为固体床。

这样,在沿螺槽向前移动的过程中,固体床的宽度就会逐渐减少,直至完全消失,即完全熔化。

4.单螺杆挤出机的优缺点及改进方法优点:单螺杆挤出机设计简单,工艺控制要求更低,且价格便宜,因而引用广泛,适用于组成单一的热塑性塑料挤出成型,例如PP,PS。

缺点:1)单螺杆挤出机的输送能力和混合能力较差,使其加料性能受到限制,粉料、糊状料、玻璃纤维及无机填料较难加入。

2)当机头压力较高时,逆流增加,使生产效率降低。

3)单螺杆挤出机物料在排气区表面更新作用少。

因而排气作用差。

4)单螺杆挤出机不适于某些工艺,例如聚合物着色、热固性粉料加工等。

如何改进:同如何提高螺杆挤出机固体输送效率,必要时,可采用双螺杆甚至多螺杆挤出工艺。

5.单螺杆挤出机和双螺杆挤出机的异同点相同点:挤出机主体结果大致相同,都包含传动系统,控制系统,料斗,机筒,螺杆,机头,口模,加热和冷却装置等。

物料在机筒的熔化原理也相似,都是通过外加热和剪切生热两个方法获得热量。