各种输送方式及计算公式汇总

- 格式:ppt

- 大小:2.55 MB

- 文档页数:69

输送带长度计算公式输送带长度计算公式在物流运输领域中,输送带的使用十分广泛。

其主要作用就是将各种物品从一个地方迅速而便捷地转移到另一个地方。

而在进行物资运输时,需要计算输送带的长度,以便于管控物流过程,避免出现因长度不足所导致的物流停滞等问题。

本文将介绍输送带长度计算公式。

首先,我们需要明确输送带的构成和作用。

输送带是由轮轴和带体组成,所以计算其长度需考虑两个因素:轮轴的直径和带体的长度。

接下来,我们来详细讲解这两个因素,以便我们能够更好地理解计算公式。

一、轮轴的直径轮轴的直径是指轮轴周长的一半。

轮轴的直径是影响输送带长度的一个重要因素,因为输送带必须包裹在轮轴上。

轮轴的直径大小取决于具体的输送带使用情况,通常情况下,其直径大小会被设计者预先确定。

在进行计算时,我们需要使用到轮轴直径的平均值。

具体公式如下:平均轮轴直径=(驱动轮的直径+从动轮的直径)÷2二、带体的长度带体的长度是指输送带中实际用于输送物品的部分长度。

这一因素十分重要,因为它决定着输送带的运输能力。

在计算过程中,我们需要将输送带的带体长度进行加总。

带体长度取决于输送带的宽度和每个带体的长度(通常以米为计量单位)。

三、计算公式根据以上两个因素,我们可得出如下的输送带长度计算公式:输送带长度=((平均轮轴直径)×3.1416+2×带体长度)×(毫米/米的转化系数)其中,3.1416代表圆周率,转化系数为1000,在计算时需要将长度从米转化为毫米。

综上所述,输送带长度计算公式是由轮轴直径和带体长度两个因素组成的。

因此,在使用时需要格外注意轮轴和带体的长度和大小,以保证计算公式的准确性。

在物流过程中,计算输送带长度是十分重要的,它关系着物流的顺畅性和效率。

我们需坚持用心计算,以确保物流过程的平稳及货物的安全运输。

输送机的电机功率怎么计算本文由技术部总结发布:输送机速度s 输送重量16kg 链板重量也已知水平输送输送链拉力P=F*V,在水平中F 就是摩擦力f ,而不是重力,要是数值向上的话就用重力。

还有功率一定要选大于网带输送机使用功率。

1、定义计算方法:减速比=输入转速*输出转速。

2、通用计算方法:减速比=使用扭矩 -9550十电机功率x电机功率输入转数*使用系数。

3、齿轮系计算方法:减速比=从动齿轮齿数*主动齿轮齿数(如果是多级齿轮减速,那么将所有相啮合的一对齿轮组的从动轮齿数十主动轮齿数,然后将得到的结果相乘即可。

4、皮带、链条及摩擦轮减速比计算方法:减速比=从动轮直径十主动轮直径。

电动机的功率,应根据生产机械所需要的功率来选择,尽量使电动机在额定负载下运行。

选择时应注意以下两点:①如果电动机功率选得过小.就会出现"小马拉大车"现象,造成电动机长期过载.使其绝缘因发热而损坏.甚至电动机被烧毁。

②如果电动机功率选得过大.就会出现"大马拉小车"现象.其输出机械功率不能得到充分利用,功率因数和效率都不高,不但对用户和电网不利。

而且还会造成电能浪费。

要正确选择电动机的功率,必须经过以下计算或比较:P=F*V /1000 (P=计算功率KW,卩=所需拉力N,工作机线速度M/S)对于恒定负载连续工作方式,可按下式计算所需电动机的功率:P1(kw):P=P/n1n2式中n1为生产机械的效率;n2为电动机的效率,即传动效率。

按上式求出的功率P1,不一定与产品功率相同。

因此•所选电动机的额定功率应等于或稍大于计算所得的功率。

此外.最常用的是类比法来选择电动机的功率。

所谓类比法。

就是与类似生产机械所用电动机的功率进行对比。

具体做法是:了解本单位或附近其他单位的类似生产机械使用多大功率的电动机,然后选用相近功率的电动机进行试车。

试车的目的是验证所选电动机与生产机械是否匹配。

验证的方法是:使电动机带动生产机械运转,用钳形电流表测量电动机的工作电流,将测得的电流与该电动机铭牌上标出的额定电流进行对比。

输送机的电机功率怎么计算本文由临沂瑞威自动化设备有限公司技术部总结发布:输送机速度0.1m/s 输送重量16kg 链板重量也已知水平输送输送链拉力P=F*V,在水平中F就是摩擦力f,而不是重力,要是数值向上的话就用重力。

还有功率一定要选大于网带输送机使用功率。

1、定义计算方法:减速比=输入转速÷输出转速。

2、通用计算方法:减速比=使用扭矩÷9550÷电机功率×电机功率输入转数÷使用系数。

3、齿轮系计算方法:减速比=从动齿轮齿数÷主动齿轮齿数(如果是多级齿轮减速,那么将所有相啮合的一对齿轮组的从动轮齿数÷主动轮齿数,然后将得到的结果相乘即可。

4、皮带、链条及摩擦轮减速比计算方法:减速比=从动轮直径÷主动轮直径。

电动机的功率,应根据生产机械所需要的功率来选择,尽量使电动机在额定负载下运行。

选择时应注意以下两点:①如果电动机功率选得过小.就会出现"小马拉大车"现象,造成电动机长期过载.使其绝缘因发热而损坏.甚至电动机被烧毁。

②如果电动机功率选得过大.就会出现"大马拉小车"现象.其输出机械功率不能得到充分利用,功率因数和效率都不高,不但对用户和电网不利。

而且还会造成电能浪费。

要正确选择电动机的功率,必须经过以下计算或比较:P=F*V /1000 (P=计算功率 KW, F=所需拉力 N,工作机线速度 M/S)对于恒定负载连续工作方式,可按下式计算所需电动机的功率:P1(kw):P=P/n1n2式中 n1为生产机械的效率;n2为电动机的效率,即传动效率。

按上式求出的功率P1,不一定与产品功率相同。

因此.所选电动机的额定功率应等于或稍大于计算所得的功率。

此外.最常用的是类比法来选择电动机的功率。

所谓类比法。

就是与类似生产机械所用电动机的功率进行对比。

具体做法是:了解本单位或附近其他单位的类似生产机械使用多大功率的电动机,然后选用相近功率的电动机进行试车。

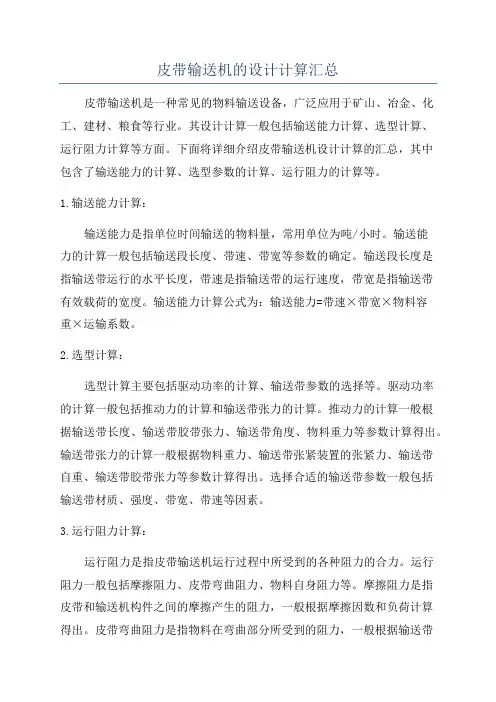

皮带输送机的设计计算汇总皮带输送机是一种常见的物料输送设备,广泛应用于矿山、冶金、化工、建材、粮食等行业。

其设计计算一般包括输送能力计算、选型计算、运行阻力计算等方面。

下面将详细介绍皮带输送机设计计算的汇总,其中包含了输送能力的计算、选型参数的计算、运行阻力的计算等。

1.输送能力计算:输送能力是指单位时间输送的物料量,常用单位为吨/小时。

输送能力的计算一般包括输送段长度、带速、带宽等参数的确定。

输送段长度是指输送带运行的水平长度,带速是指输送带的运行速度,带宽是指输送带有效载荷的宽度。

输送能力计算公式为:输送能力=带速×带宽×物料容重×运输系数。

2.选型计算:选型计算主要包括驱动功率的计算、输送带参数的选择等。

驱动功率的计算一般包括推动力的计算和输送带张力的计算。

推动力的计算一般根据输送带长度、输送带胶带张力、输送带角度、物料重力等参数计算得出。

输送带张力的计算一般根据物料重力、输送带张紧装置的张紧力、输送带自重、输送带胶带张力等参数计算得出。

选择合适的输送带参数一般包括输送带材质、强度、带宽、带速等因素。

3.运行阻力计算:运行阻力是指皮带输送机运行过程中所受到的各种阻力的合力。

运行阻力一般包括摩擦阻力、皮带弯曲阻力、物料自身阻力等。

摩擦阻力是指皮带和输送机构件之间的摩擦产生的阻力,一般根据摩擦因数和负荷计算得出。

皮带弯曲阻力是指物料在弯曲部分所受到的阻力,一般根据输送带弯曲半径和物料重力计算得出。

物料自身阻力是指物料本身所产生的阻力,一般根据物料性质和流动状态计算得出。

运行阻力的计算是确定输送机所需驱动功率的重要依据。

综上所述,皮带输送机的设计计算是一个复杂的过程,需要考虑到输送能力、选型参数以及运行阻力等因素。

通过科学的计算和合理的设计,可以确保输送机的安全、高效运行,提高生产效率。

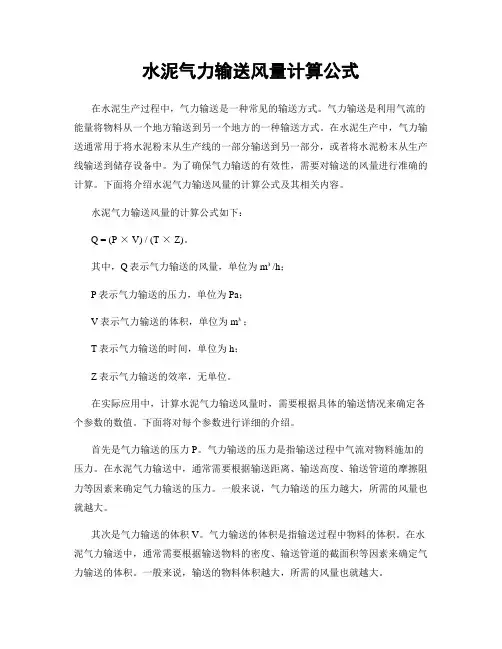

水泥气力输送风量计算公式在水泥生产过程中,气力输送是一种常见的输送方式。

气力输送是利用气流的能量将物料从一个地方输送到另一个地方的一种输送方式。

在水泥生产中,气力输送通常用于将水泥粉末从生产线的一部分输送到另一部分,或者将水泥粉末从生产线输送到储存设备中。

为了确保气力输送的有效性,需要对输送的风量进行准确的计算。

下面将介绍水泥气力输送风量的计算公式及其相关内容。

水泥气力输送风量的计算公式如下:Q = (P × V) / (T × Z)。

其中,Q表示气力输送的风量,单位为m³/h;P表示气力输送的压力,单位为Pa;V表示气力输送的体积,单位为m³;T表示气力输送的时间,单位为h;Z表示气力输送的效率,无单位。

在实际应用中,计算水泥气力输送风量时,需要根据具体的输送情况来确定各个参数的数值。

下面将对每个参数进行详细的介绍。

首先是气力输送的压力P。

气力输送的压力是指输送过程中气流对物料施加的压力。

在水泥气力输送中,通常需要根据输送距离、输送高度、输送管道的摩擦阻力等因素来确定气力输送的压力。

一般来说,气力输送的压力越大,所需的风量也就越大。

其次是气力输送的体积V。

气力输送的体积是指输送过程中物料的体积。

在水泥气力输送中,通常需要根据输送物料的密度、输送管道的截面积等因素来确定气力输送的体积。

一般来说,输送的物料体积越大,所需的风量也就越大。

然后是气力输送的时间T。

气力输送的时间是指输送过程中所需的时间。

在水泥气力输送中,通常需要根据输送距离、输送速度等因素来确定气力输送的时间。

一般来说,输送的距离越远、速度越快,所需的风量也就越大。

最后是气力输送的效率Z。

气力输送的效率是指输送过程中能量的利用效率。

在水泥气力输送中,通常需要根据输送管道的设计、输送设备的性能等因素来确定气力输送的效率。

一般来说,输送设备的性能越好,效率也就越高。

在实际应用中,根据以上参数,可以通过水泥气力输送风量计算公式来计算所需的风量。

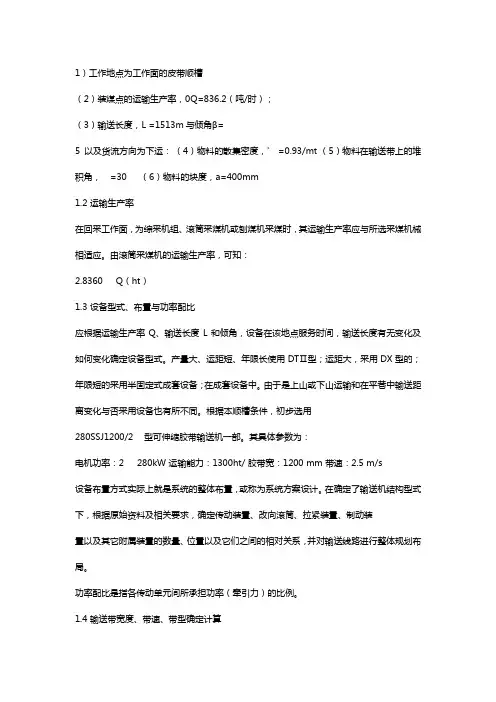

1)工作地点为工作面的皮带顺槽(2)装煤点的运输生产率,0Q=836.2(吨/时);(3)输送长度,L =1513m与倾角β=5以及货流方向为下运:(4)物料的散集密度,'=0.93/mt (5)物料在输送带上的堆积角,=30(6)物料的块度,a=400mm1.2 运输生产率在回采工作面,为综采机组、滚筒采煤机或刨煤机采煤时,其运输生产率应与所选采煤机械相适应。

由滚筒采煤机的运输生产率,可知:2.8360Q(ht)1.3 设备型式、布置与功率配比应根据运输生产率Q、输送长度L和倾角,设备在该地点服务时间,输送长度有无变化及如何变化确定设备型式。

产量大、运距短、年限长使用DTⅡ型;运距大,采用DX型的;年限短的采用半固定式成套设备;在成套设备中。

由于是上山或下山运输和在平巷中输送距离变化与否采用设备也有所不同。

根据本顺槽条件,初步选用280SSJ1200/2型可伸缩胶带输送机一部。

其具体参数为:电机功率:2280kW 运输能力:1300ht/ 胶带宽:1200 mm 带速:2.5 m/s设备布置方式实际上就是系统的整体布置,或称为系统方案设计。

在确定了输送机结构型式下,根据原始资料及相关要求,确定传动装置、改向滚筒、拉紧装置、制动装置以及其它附属装置的数量、位置以及它们之间的相对关系,并对输送线路进行整体规划布局。

功率配比是指各传动单元间所承担功率(牵引力)的比例。

1.4 输送带宽度、带速、带型确定计算根据物料断面系数表,取458mK 根据输送机倾角,取1mC 则由式(7.1),验算带宽mCvKQBmm901.019.05.24582.836'0式(7.1)按物料的宽度进行校核,见式(7.2)mmaB90020035022002max式(7.2)式中 maxa—物料最大块度的横向尺寸,mm。

则输送机的宽度符合条件1.5 基本参数的确定计算(1)q–—输送带没米长度上的物料质量,mkg/,可由式(7.3)求的;mkgQq/9.925.26.32.8366.30式(7.3)(2)'tq——承载托辊转动部分线密度,mkg/,可由式(7.4)求的;'tq=mkglGg/67.165.1/25/''式(7.4)式中'gl——上托辊间距,一般取m5.1~1。

第一章 流体流动与输送机械1. 流体静力学基本方程:gh p p ρ+=022. 双液位U 型压差计的指示: )21(21ρρ-=-Rg p p )3. 伯努力方程:ρρ222212112121pu g z p u g z ++=++4. 实际流体机械能衡算方程:f W pu g z p u g z ∑+++=++ρρ222212112121+5. 雷诺数:λμρ64Re ==du 6. 范宁公式:ρρμλfp dlu u d l Wf ∆==⋅⋅=22322 7. 哈根-泊谡叶方程:232d lup f μ=∆8.局部阻力计算:流道突然扩大:2211⎪⎭⎫ ⎝⎛-=A A ξ流产突然缩小:⎪⎭⎫ ⎝⎛-=2115.0A A ξ9.混合液体密度的计算:n wnB wB A wA m x x x ρρρρ+++=....1ρ液体混合物中个组分得密度,10. Kg/m 3,x--液体混合物中各组分的质量分数。

10 。

表压强=绝对压强-大气压强 真空度=大气压强-绝对压强 11. 体积流量和质量流量的关系:w s =v s ρ m 3/s kg/s 整个管横截面上的平均流速:A Vs=μ A--与流动方向垂直管道的横截面积,m 2流量与流速的关系:质量流量:μρ===A v A w G ss G 的单位为:kg/(m 2.s)12. 一般圆形管道内径:πμsv d 4=13. 管内定态流动的连续性方程:常数=====ρμρμρμA A A s w (222111)表示在定态流动系统中,流体流经各截面的质量流量不变,而流速u 随管道截面积A 及流体的密度ρ而变化。

对于不可压缩流体的连续性方程:常数=====A A A s v μμμ (2211)体积流量一定时流速与管径的平方成反比:()22121d d =μμ 14.牛顿黏性定律表达式:dy duμτ= μ为液体的黏度1Pa.s=1000cP15平板上边界层的厚度可用下式进行评估:对于滞留边界层5.0Re 64.4xx=δ 湍流边界层2.0Re 376.0xx=δ式中Re x 为以距平板前缘距离x 作为几何尺寸的雷诺数,即μxp u s x =Re ,u s 为主流区的流 速16 对于滞留流动,稳定段长度x 。

输送机的电机功率怎么计算本文由临沂瑞威自动化设备有限公司技术部总结发布:输送机速度0.1m/s 输送重量16kg 链板重量也已知水平输送输送链拉力P=F*V,在水平中F就是摩擦力f,而不是重力,要是数值向上的话就用重力。

还有功率一定要选大于网带输送机使用功率。

1、定义计算方法:减速比=输入转速÷输出转速。

2、通用计算方法:减速比=使用扭矩÷9550÷电机功率×电机功率输入转数÷使用系数。

3、齿轮系计算方法:减速比=从动齿轮齿数÷主动齿轮齿数(如果是多级齿轮减速,那么将所有相啮合的一对齿轮组的从动轮齿数÷主动轮齿数,然后将得到的结果相乘即可。

4、皮带、链条及摩擦轮减速比计算方法:减速比=从动轮直径÷主动轮直径。

电动机的功率,应根据生产机械所需要的功率来选择,尽量使电动机在额定负载下运行。

选择时应注意以下两点:①如果电动机功率选得过小.就会出现"小马拉大车"现象,造成电动机长期过载.使其绝缘因发热而损坏.甚至电动机被烧毁。

②如果电动机功率选得过大.就会出现"大马拉小车"现象.其输出机械功率不能得到充分利用,功率因数和效率都不高,不但对用户和电网不利。

而且还会造成电能浪费。

要正确选择电动机的功率,必须经过以下计算或比较:P=F*V /1000 (P=计算功率 KW, F=所需拉力 N,工作机线速度 M/S)对于恒定负载连续工作方式,可按下式计算所需电动机的功率:P1(kw):P=P/n1n2式中 n1为生产机械的效率;n2为电动机的效率,即传动效率。

按上式求出的功率P1,不一定与产品功率相同。

因此.所选电动机的额定功率应等于或稍大于计算所得的功率。

此外.最常用的是类比法来选择电动机的功率。

所谓类比法。

就是与类似生产机械所用电动机的功率进行对比。

具体做法是:了解本单位或附近其他单位的类似生产机械使用多大功率的电动机,然后选用相近功率的电动机进行试车。

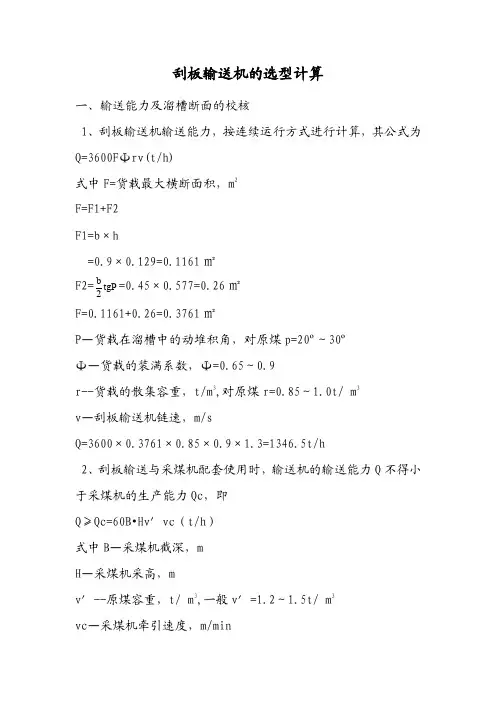

刮板输送机的选型计算一、输送能力及溜槽断面的校核1、刮板输送机输送能力,按连续运行方式进行计算,其公式为Q=3600FФrv(t/h)式中F=货载最大横断面积,m2F=F1+F2F1=b×h=0.9×0.129=0.1161㎡b=0.45×0.577=0.26㎡F2=tg2F=0.1161+0.26=0.3761㎡P—货载在溜槽中的动堆积角,对原煤p=20º~30ºФ—货载的装满系数,Ф=0.65~0.9r--货载的散集容重,t/m3,对原煤r=0.85~1.0t/ m3v—刮板输送机链速,m/sQ=3600×0.3761×0.85×0.9×1.3=1346.5t/h2、刮板输送与采煤机配套使用时,输送机的输送能力Q不得小于采煤机的生产能力Qc,即Q≥Qc=60B•Hv′vc(t/h)式中B—采煤机截深,mH—采煤机采高,mv′--原煤容重,t/ m3,一般v′=1.2~1.5t/ m3vc—采煤机牵引速度,m/min3、当给定输送机生产能力Q,验算溜槽最大货载断面时,按下式计算 F=υ'Φr 3600Q (m2)(5-1-4) 式中v ′--输送机对采煤机的相对速度,按下式计算 v ′=v ±60vc (m/s) 式中±号选取原则是:当刮板链与采煤机运动方向相反时取“+”号,相同时取“-”号二、电动机功率的校核输送机电动机功率的大小要根据工作面倾角、输送机铺设长度和输送量的大小等具体条件决定,其关系式为:N 0=()[]ηυβωββω1000L cos 2q sin cos q K K K 021'+±⋅⋅(KW) 式中q —货载每米重力,N/m ,按下式计算 q=υ3.6g Q ⋅(N/m) q 0—刮板链每米重力,N/mQ —输送量t/hK —电动机功率备用系数,K=1.15~1.2K 1—刮板链绕过两端链轮时的附加系数,K 1=1.1K 2—输送机水平弯曲时附加阻力系数,K 2=1.1L —刮板输送机铺设长度,mV —链速,m/sω—货载在溜槽中运行阻力系数ω′--刮板链在溜槽中运行阻力系数运行阻力系数与输送机的结构、货载在溜槽中的断面、货载性质、块度、湿度、卸载方式、底板情况、溜槽铺设质量、链速以及底链回煤情况等多种因素有关,一般要根据具体情况通过试验测定。

输送带空载计算公式输送带广泛应用于矿山和港口等领域,其中空载计算是其设计及运行中的一项重要工作,本文将从什么是空载、空载计算公式、计算指导意义三个方面进行阐述。

一、什么是空载?所谓空载,即输送带在无物料负载的情况下的自身重量和工作时的固定部件重量。

通俗地说,便是输送带本身不携带任何物料。

二、空载计算公式输送带空载计算公式的基本原理是将输送带的本身质量和配套设备的总重量计算出来,其中包括输送带轮、轴承、制动器等固定部件的质量。

具体的计算公式如下:1、输送带本身质量计算公式空载输送带的自身重量用公式Wb = (Lm×Gm)÷2000 可以计算出来,其中 Lm 为输送带的长度,单位为米;Gm 为输送带的每米长度质量,单位为千克/米。

2、配套设备总重量计算公式输送带的配套设备包括输送带轮、轴承、制动器等各种固定部件,其总重量可以用公式Wa = (ΣGn×Nn)÷1000 计算出来,其中 Gn 为每个部件的质量,单位为千克;Nn 为每个部件的数量。

3、输送带空载总质量计算公式将上述的输送带本身质量和配套设备总重量相加,可以得出输送带空载的总质量,即公式为 W0=Wa+Wb。

三、计算指导意义空载计算公式可以帮助我们更加准确地进行输送带的设计和运行,特别是对于较大型的输送带来说更为重要。

通过空载计算可以了解到输送带在自身重量作用下的承载情况,为其合理的运行提供了保障。

此外,在进行空载计算时,还应考虑到输送带的速度、热膨胀、安装高度、环境工作温度等因素,避免计算偏差。

结语通过本文的介绍,我们了解到输送带空载计算的基本原理和公式,了解如何进行计算以及其重要性及影响因素。

在使用输送带时,我们要及时测量其各项参数并进行计算,以确保其安全、稳定、高效地运行,提高生产效率和经济效益。

泵输送流体速度计算公式在工业生产中,泵是一种常用的设备,用于输送各种流体。

在设计和运行泵系统时,了解流体的速度是非常重要的。

通过计算流体的速度,可以帮助工程师和操作人员了解流体在管道中的运动状态,从而更好地控制和优化泵系统的运行。

本文将介绍泵输送流体速度的计算公式,并对其应用进行讨论。

泵输送流体速度计算公式通常采用以下公式进行计算:V = Q / A。

其中,V表示流体的速度,Q表示流体的流量,A表示管道的横截面积。

流体的流量Q通常以体积单位表示,如立方米/秒,立方米/小时等。

管道的横截面积A可以根据管道的内径和流体的流动状态进行计算。

根据流体的性质和管道的材质,可以选择不同的计算公式来计算管道的横截面积。

一般来说,圆形管道的横截面积可以通过以下公式计算:A = π R^2。

其中,A表示管道的横截面积,π表示圆周率,R表示管道的半径。

在实际应用中,泵输送流体速度的计算可以通过以下步骤进行:1. 确定流体的流量Q。

根据实际情况和需求,确定流体的流量,可以通过流量计等设备进行测量。

2. 计算管道的横截面积A。

根据管道的内径和流体的流动状态,计算管道的横截面积。

3. 根据公式V = Q / A计算流体的速度V。

将流体的流量Q和管道的横截面积A代入公式中,计算得到流体的速度V。

通过以上步骤,可以得到泵输送流体速度的计算结果。

了解流体的速度可以帮助工程师和操作人员更好地控制和优化泵系统的运行。

通过调整泵的运行参数,如转速、叶片角度等,可以改变流体的速度,从而实现对流体运动状态的调控。

在实际应用中,泵输送流体速度的计算对于各种工业领域都具有重要意义。

例如,在化工生产中,了解流体的速度可以帮助工程师设计和运行化工设备,确保流体在管道中的稳定输送。

在水利工程中,了解流体的速度可以帮助工程师设计和运行水泵系统,确保水资源的有效利用和输送。

在石油化工领域,了解流体的速度可以帮助工程师设计和运行油田开采设备,确保原油在管道中的稳定输送。

输送机的电机功率怎么计算本文由技术部总结发布:输送机速度s 输送重量16kg 链板重量也已知水平输送输送链拉力P=F*V,在水平中F就是摩擦力f,而不是重力,要是数值向上的话就用重力。

还有功率一定要选大于网带输送机使用功率。

1、定义计算方法:减速比=输入转速÷输出转速。

2、通用计算方法:减速比=使用扭矩÷9550÷电机功率×电机功率输入转数÷使用系数。

3、齿轮系计算方法:减速比=从动齿轮齿数÷主动齿轮齿数(如果是多级齿轮减速,那么将所有相啮合的一对齿轮组的从动轮齿数÷主动轮齿数,然后将得到的结果相乘即可。

4、皮带、链条及摩擦轮减速比计算方法:减速比=从动轮直径÷主动轮直径。

电动机的功率,应根据生产机械所需要的功率来选择,尽量使电动机在额定负载下运行。

选择时应注意以下两点:①如果电动机功率选得过小.就会出现"小马拉大车"现象,造成电动机长期过载.使其绝缘因发热而损坏.甚至电动机被烧毁。

②如果电动机功率选得过大.就会出现"大马拉小车"现象.其输出机械功率不能得到充分利用,功率因数和效率都不高,不但对用户和电网不利。

而且还会造成电能浪费。

要正确选择电动机的功率,必须经过以下计算或比较:P=F*V /1000 (P=计算功率KW,F=所需拉力N,工作机线速度M/S)对于恒定负载连续工作方式,可按下式计算所需电动机的功率:P1(kw):P=P/n1n2式中n1为生产机械的效率;n2为电动机的效率,即传动效率。

按上式求出的功率P1,不一定与产品功率相同。

因此.所选电动机的额定功率应等于或稍大于计算所得的功率。

此外.最常用的是类比法来选择电动机的功率。

所谓类比法。

就是与类似生产机械所用电动机的功率进行对比。

具体做法是:了解本单位或附近其他单位的类似生产机械使用多大功率的电动机,然后选用相近功率的电动机进行试车。

输送机电机功率的计算方法(总2页)-CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除输送机的电机功率怎么计算本文由临沂瑞威自动化设备有限公司技术部总结发布:输送机速度0.1m/s 输送重量16kg 链板重量也已知水平输送输送链拉力P=F*V,在水平中F就是摩擦力f,而不是重力,要是数值向上的话就用重力。

还有功率一定要选大于网带输送机使用功率。

1、定义计算方法:减速比=输入转速÷输出转速。

2、通用计算方法:减速比=使用扭矩÷9550÷电机功率×电机功率输入转数÷使用系数。

3、齿轮系计算方法:减速比=从动齿轮齿数÷主动齿轮齿数(如果是多级齿轮减速,那么将所有相啮合的一对齿轮组的从动轮齿数÷主动轮齿数,然后将得到的结果相乘即可。

4、皮带、链条及摩擦轮减速比计算方法:减速比=从动轮直径÷主动轮直径。

电动机的功率,应根据生产机械所需要的功率来选择,尽量使电动机在额定负载下运行。

选择时应注意以下两点:①如果电动机功率选得过小.就会出现"小马拉大车"现象,造成电动机长期过载.使其绝缘因发热而损坏.甚至电动机被烧毁。

②如果电动机功率选得过大.就会出现"大马拉小车"现象.其输出机械功率不能得到充分利用,功率因数和效率都不高,不但对用户和电网不利。

而且还会造成电能浪费。

要正确选择电动机的功率,必须经过以下计算或比较:P=F*V /1000 (P=计算功率 KW, F=所需拉力 N,工作机线速度 M/S)对于恒定负载连续工作方式,可按下式计算所需电动机的功率:P1(kw):P=P/n1n2式中 n1为生产机械的效率;n2为电动机的效率,即传动效率。

按上式求出的功率P1,不一定与产品功率相同。

因此.所选电动机的额定功率应等于或稍大于计算所得的功率。

螺杆输送量计算一、螺杆输送的基本原理螺杆输送是一种常用的物料输送方式,通过螺杆的旋转将物料从一个地方输送到另一个地方。

螺杆输送的基本原理是利用螺杆的旋转运动,将物料从进料口推送至出料口。

螺杆输送具有结构简单、传输距离长、输送量大等特点,在工业生产中得到广泛应用。

二、螺杆输送量的计算公式螺杆输送量的计算通常采用以下公式:Q = π * D^2/4 * S * n * η其中,Q表示螺杆输送量,单位为立方米/小时;D表示螺杆直径,单位为米;S表示螺杆螺距,单位为米;n表示螺杆转速,单位为转/分钟;η表示螺杆输送效率,取值范围为0~1。

三、影响螺杆输送量的因素1. 螺杆直径:螺杆直径越大,螺杆的输送量也越大。

螺杆直径增加时,螺杆的搬运能力增加,从而提高了输送量。

2. 螺杆螺距:螺杆螺距是指螺杆螺旋线上相邻两个螺旋的距离。

螺杆螺距增加时,螺杆的输送量也增加。

因为螺杆螺距增加会使相同长度的螺杆上的螺旋线数量增加,从而提高了输送量。

3. 螺杆转速:螺杆转速越高,螺杆的输送量也越大。

螺杆转速增加时,物料在单位时间内通过螺杆的数量增加,从而提高了输送量。

4. 螺杆输送效率:螺杆输送效率是指螺杆输送过程中物料的实际输送量与理论输送量之间的比值。

螺杆输送效率受到物料的流动性、湿度、颗粒大小等因素的影响。

当物料的流动性较差、湿度较高或颗粒较大时,螺杆输送效率会降低,从而影响输送量。

螺杆输送量的计算是根据螺杆输送的基本原理和计算公式,结合螺杆直径、螺杆螺距、螺杆转速和螺杆输送效率等因素进行的。

在实际应用中,需要根据具体工况和物料特性选择合适的螺杆参数,以获得满足生产需求的输送量。

同时,还需注意控制物料流动性、湿度和颗粒大小等因素,以提高螺杆输送效率,进一步提高输送量。

希望本文对读者了解和应用螺杆输送量计算有所帮助,同时也希望读者能在实际工作中根据具体情况进行合理选择和调整,以确保螺杆输送的高效运行。