吉利整车部设计手册间隙面差

- 格式:docx

- 大小:2.24 MB

- 文档页数:30

间隙面差测量要求

2014.05.20

间隙面差测量要求

z质量部门在评价整车间隙面差状态的时候测量要求

¾对于任何一个缺陷,如果用户不能接受,一律判为A级缺陷

¾测量要素≥10cm,需要评价间隙过大、间隙过小、间隙不均、面差高出、面差低进、高低不平,对于间隙过大和间隙过小要求在5cm以上清晰可见(即只有

一个点出现超差的不评价)

¾测量要素<10cm,则只测量一个点,通常取中点。

因此没有间隙不均和高低不平的要求(如果严重影响整车外观,则可以加严要求)

¾通常从距离测量要素边缘1cm处开始评价

¾对于能同时可见的间隙面差(左右,前后),需增加间隙不对称,面差不对称的要求

¾对于贴合(如窗台密封条等)要求,基本与间隙面差一致

举例:机罩与翼子板的间隙面差(测量要素≥10cm)

1 在评价机罩与翼子板的间隙时,在距离机罩两端1cm的两个点之间任意一个点不

在公差范围内且符合5cm以上清晰可见标准,则判为机罩与翼子板间隙有缺陷。

2 在评价机罩与翼子板面差时,在距离机罩两端1cm的两个点之间任意一点不在公

差范围内则判为机罩与翼子板面差有缺陷。

机罩与前保险杠杠的间隙面差(测量要素<10cm)

1 间隙面差通常只取一个点测量,如果不在公差范围内则判为有缺陷

2 左右间隙面差同时可见,而且对整车外观有较大影响,需增加左右不对称的要求。

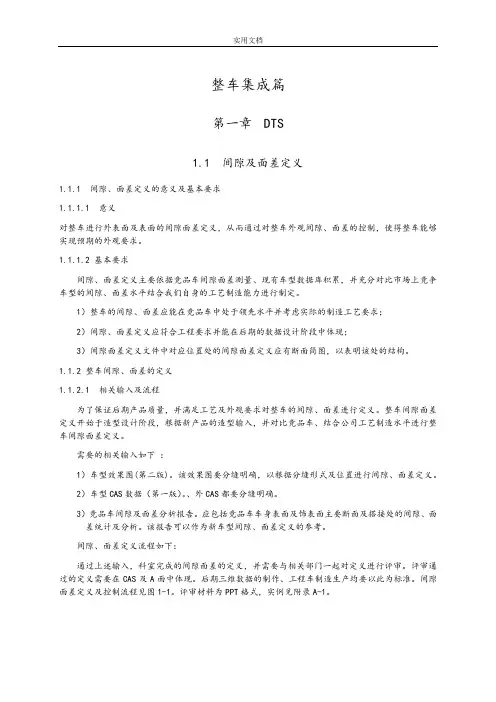

整车集成篇第一章 DTS1.1 间隙及面差定义1.1.1 间隙、面差定义的意义及基本要求1.1.1.1 意义对整车进行外表面及表面的间隙面差定义,从而通过对整车外观间隙、面差的控制,使得整车能够实现预期的外观要求。

1.1.1.2 基本要求间隙、面差定义主要依据竞品车间隙面差测量、现有车型数据库积累,并充分对比市场上竞争车型的间隙、面差水平结合我们自身的工艺制造能力进行制定。

1)整车的间隙、面差应能在竞品车中处于领先水平并考虑实际的制造工艺要求;2)间隙、面差定义应符合工程要求并能在后期的数据设计阶段中体现;3)间隙面差定义文件中对应位置处的间隙面差定义应有断面简图,以表明该处的结构。

1.1.2 整车间隙、面差的定义1.1.2.1 相关输入及流程为了保证后期产品质量,并满足工艺及外观要求对整车的间隙、面差进行定义。

整车间隙面差定义开始于造型设计阶段,根据新产品的造型输入,并对比竞品车、结合公司工艺制造水平进行整车间隙面差定义。

需要的相关输入如下:1)车型效果图(第二版)。

该效果图要分缝明确,以根据分缝形式及位置进行间隙、面差定义。

2)车型CAS数据(第一版)。

、外CAS都要分缝明确。

3)竞品车间隙及面差分析报告。

应包括竞品车车身表面及饰表面主要断面及搭接处的间隙、面差统计及分析。

该报告可以作为新车型间隙、面差定义的参考。

间隙、面差定义流程如下:通过上述输入,科室完成的间隙面差的定义,并需要与相关部门一起对定义进行评审。

评审通过的定义需要在CAS及A面中体现。

后期三维数据的制作、工程车制造生产均要以此为标准。

间隙面差定义及控制流程见图1-1。

评审材料为PPT格式,实例见附录A-1。

图1-1 整车减息面差定义及控制流程图1.1.2.2 间隙、面差定义容主要包括饰表面及车身表面两大部分的间隙、面差定义。

1.1.2.2.1饰表面间隙、面差定义由于饰件普遍采用塑料成型,其尺寸、形状等受模具、塑料件本身材料特性、外界气候条件影响比较大。

车身间隙面差问题改善方法集团企业公司编码:(LL3698-KKI1269-TM2483-LUI12689-ITT289-车身间隙面差问题改善方法作者:宗广达柴晨光董章群户玉?文章来源:长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心?发布时间:2014-04-02白车身间隙面差对于车身质量有着重要的影响。

本文结合白车身间隙面差现场调试经验,介绍了白车身间隙面差问题的一般改善方法以及改善思路。

车身外观就像是人的脸面,它的好坏往往决定着人们对这款车的第一印象,甚至直接构成车辆销售的第一评判标准。

车身的间隙面差问题是决定车身外观好坏的一项重要因素,因此如何保证车身的间隙面差品质就成了各汽车生产厂的重要目标。

本文主要介绍白车身间隙面差问题的改善方法。

间隙面差影响因素间隙面差问题不仅是车身调试问题中的难点,同时也是一个综合性问题。

影响车身间隙面差问题的因素有很多种,只有把每种影响因素都控制到位才能保证间隙面差的精度与稳定。

1.车门外板单件的影响车门外板单件(见图1)主要影响车门总成的间隙,一般对面差的影响可以忽略不计,但是如果车门外板的刚度比较大,与内板单件的料厚及强度相似,这时也需要考虑车门外板对面差的影响(一般窗框和车门主体为一体冲压件时会出现此种情况),所以我们要对外板单件翻边棱线进行重点控制。

2.车门内板单件的影响车门内板单件(见图2)主要影响车门总成的面差,包边总成的面差基本上和内板的面差一致(上述提到的内外板强度相近的除外)。

当内板的修边线过大时会对总成的间隙造成一定影响,同时也会影响包边质量,所以要重点对包边面的面差进行控制。

3.焊装夹具的影响焊装夹具的作用主要是使制件能够按照匹配结构在正确的位置进行焊接,以及避免焊接变形。

焊装夹具的定位块精度及结构对车门总成及车身精度都有很大的影响(见图3)。

另外,合理的定位夹紧结构还可以有效控制焊接变形的影响,所以如何让夹具能够焊接出符合要求的总成也是控制间隙面差问题的有效手段。

总布置篇第×章底盘布置底盘布置是下车身布置的重要环节,也是平台选择的首要任务。

在项目策划初期就要进行底盘的布置,为底盘设计提供输入。

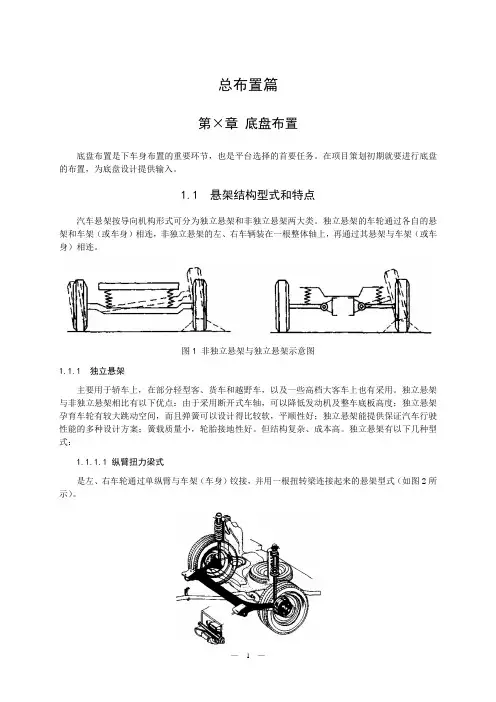

1.1 悬架结构型式和特点汽车悬架按导向机构形式可分为独立悬架和非独立悬架两大类。

独立悬架的车轮通过各自的悬架和车架(或车身)相连,非独立悬架的左、右车辆装在一根整体轴上,再通过其悬架与车架(或车身)相连。

图1 非独立悬架与独立悬架示意图1.1.1 独立悬架主要用于轿车上,在部分轻型客、货车和越野车,以及一些高档大客车上也有采用。

独立悬架与非独立悬架相比有以下优点:由于采用断开式车轴,可以降低发动机及整车底板高度;独立悬架孕育车轮有较大跳动空间,而且弹簧可以设计得比较软,平顺性好;独立悬架能提供保证汽车行驶性能的多种设计方案;簧载质量小,轮胎接地性好。

但结构复杂、成本高。

独立悬架有以下几种型式:1.1.1.1 纵臂扭力梁式是左、右车轮通过单纵臂与车架(车身)铰接,并用一根扭转梁连接起来的悬架型式(如图2所示)。

图2 扭力梁式独立悬架根据扭转梁配置位置又可分为(如图所示)三种型式。

图3 扭力梁式独立悬架的三种布置形式汽车侧倾时,除扭转梁外,有的纵臂也会产生扭转变形,起到横向稳定杆作用。

若还需更大的悬架侧倾叫刚度,仍可布置横向稳定杆。

这种悬架主要优点是:车轮运动特性比较好,左、右车轮在等幅正向或反向跳动时,车轮外倾角、前束及轮距无变化,汽车具有良好的操纵稳定性。

但这种悬架在侧向力作用时,呈过多转向趋势。

另外,扭转梁因强度关系,允许承受的载荷受到限制,扭转梁式结构简单、成本低,在一些前置前驱汽车的后悬架上应用得比较多。

1.1.1.2 双横臂式是用上、下横臂分别将左、右车轮与车架(或车身)连接起来的悬架型式(图4)。

上、下横臂一般作成A字型或类似A字型结构。

这种悬架实质上是一种在横向平面内运动,上、下臂不等长的四连杆机构。

这种悬架主要优点是设定前轮定位参数的变化及侧倾中心位置的自由度大,若很好的设定汽车顺从转向特性,可以得到最佳的操纵性和平顺性;发动机罩高度低、干摩擦小。

整车集成篇第一章 DTS1.1 间隙及面差定义1.1.1 间隙、面差定义的意义及基本要求1.1.1.1 意义对整车进行外表面及内表面的间隙面差定义,从而通过对整车外观间隙、面差的控制,使得整车能够实现预期的外观要求。

1.1.1.2 基本要求间隙、面差定义主要依据竞品车间隙面差测量、现有车型数据库积累,并充分对比市场上竞争车型的间隙、面差水平结合我们自身的工艺制造能力进行制定。

1)整车的间隙、面差应能在竞品车中处于领先水平并考虑实际的制造工艺要求;2)间隙、面差定义应符合工程要求并能在后期的数据设计阶段中体现;3)间隙面差定义文件中对应位置处的间隙面差定义应有断面简图,以表明该处的结构。

1.1.2 整车间隙、面差的定义1.1.2.1 相关输入及流程为了保证后期产品质量,并满足工艺及外观要求对整车的间隙、面差进行定义。

整车间隙面差定义开始于造型设计阶段,根据新产品的造型输入,并对比竞品车、结合公司工艺制造水平进行整车间隙面差定义。

需要的相关输入如下:1)车型效果图(第二版)。

该效果图要分缝明确,以根据分缝形式及位置进行间隙、面差定义。

2)车型CAS数据(第一版)。

内、外CAS都要分缝明确。

3)竞品车间隙及面差分析报告。

应包括竞品车车身表面及内饰表面主要断面及搭接处的间隙、面差统计及分析。

该报告可以作为新车型间隙、面差定义的参考。

间隙、面差定义流程如下:通过上述输入,科室内完成的间隙面差的定义,并需要与相关部门一起对定义进行评审。

评审通过的定义需要在CAS及A面中体现。

后期三维数据的制作、工程车制造生产均要以此为标准。

间隙面差定义及控制流程见图1-1。

评审材料为PPT格式,实例见附录A-1。

图1-1 整车减息面差定义及控制流程图1.1.2.2 间隙、面差定义内容主要包括内饰表面及车身表面两大部分的间隙、面差定义。

1.1.2.2.1内饰表面间隙、面差定义由于内饰件普遍采用塑料成型,其尺寸、形状等受模具、塑料件本身材料特性、外界气候条件影响比较大。

整车集成篇第一章 DTS1.1 间隙及面差定义1.1.1 间隙、面差定义的意义及基本要求意义对整车进行外表面及内表面的间隙面差定义,从而通过对整车外观间隙、面差的控制,使得整车能够实现预期的外观要求。

基本要求间隙、面差定义主要依据竞品车间隙面差测量、现有车型数据库积累,并充分对比市场上竞争车型的间隙、面差水平结合我们自身的工艺制造能力进行制定。

1)整车的间隙、面差应能在竞品车中处于领先水平并考虑实际的制造工艺要求;2)间隙、面差定义应符合工程要求并能在后期的数据设计阶段中体现;3)间隙面差定义文件中对应位置处的间隙面差定义应有断面简图,以表明该处的结构。

1.1.2 整车间隙、面差的定义相关输入及流程为了保证后期产品质量,并满足工艺及外观要求对整车的间隙、面差进行定义。

整车间隙面差定义开始于造型设计阶段,根据新产品的造型输入,并对比竞品车、结合公司工艺制造水平进行整车间隙面差定义。

需要的相关输入如下:1)车型效果图(第二版)。

该效果图要分缝明确,以根据分缝形式及位置进行间隙、面差定义。

2)车型CAS数据(第一版)。

内、外CAS都要分缝明确。

3)竞品车间隙及面差分析报告。

应包括竞品车车身表面及内饰表面主要断面及搭接处的间隙、面差统计及分析。

该报告可以作为新车型间隙、面差定义的参考。

间隙、面差定义流程如下:通过上述输入,科室内完成的间隙面差的定义,并需要与相关部门一起对定义进行评审。

评审通过的定义需要在CAS及A面中体现。

后期三维数据的制作、工程车制造生产均要以此为标准。

间隙面差定义及控制流程见图1-1。

评审材料为PPT格式,实例见附录A-1。

图1-1 整车减息面差定义及控制流程图间隙、面差定义内容主要包括内饰表面及车身表面两大部分的间隙、面差定义。

1.1.2.2.1内饰表面间隙、面差定义由于内饰件普遍采用塑料成型,其尺寸、形状等受模具、塑料件本身材料特性、外界气候条件影响比较大。

合理的间隙配合,不仅可以美观造型,降低制造难度,也可以方便安装。

整车集成篇第一章 DTS1.1 间隙及面差定义1.1.1 间隙、面差定义的意义及基本要求1.1.1.1 意义对整车进行外表面及内表面的间隙面差定义,从而通过对整车外观间隙、面差的控制,使得整车能够实现预期的外观要求。

1.1.1.2 基本要求间隙、面差定义主要依据竞品车间隙面差测量、现有车型数据库积累,并充分对比市场上竞争车型的间隙、面差水平结合我们自身的工艺制造能力进行制定。

1)整车的间隙、面差应能在竞品车中处于领先水平并考虑实际的制造工艺要求;2)间隙、面差定义应符合工程要求并能在后期的数据设计阶段中体现;3)间隙面差定义文件中对应位置处的间隙面差定义应有断面简图,以表明该处的结构。

1.1.2 整车间隙、面差的定义1.1.2.1 相关输入及流程为了保证后期产品质量,并满足工艺及外观要求对整车的间隙、面差进行定义。

整车间隙面差定义开始于造型设计阶段,根据新产品的造型输入,并对比竞品车、结合公司工艺制造水平进行整车间隙面差定义。

需要的相关输入如下:1)车型效果图(第二版)。

该效果图要分缝明确,以根据分缝形式及位置进行间隙、面差定义。

2)车型CAS数据(第一版)。

内、外CAS都要分缝明确。

3)竞品车间隙及面差分析报告。

应包括竞品车车身表面及内饰表面主要断面及搭接处的间隙、面差统计及分析。

该报告可以作为新车型间隙、面差定义的参考。

间隙、面差定义流程如下:通过上述输入,科室内完成的间隙面差的定义,并需要与相关部门一起对定义进行评审。

评审通过的定义需要在CAS及A面中体现。

后期三维数据的制作、工程车制造生产均要以此为标准。

间隙面差定义及控制流程见图1-1。

评审材料为PPT格式,实例见附录A-1。

图1-1 整车减息面差定义及控制流程图1.1.2.2 间隙、面差定义内容主要包括内饰表面及车身表面两大部分的间隙、面差定义。

1.1.2.2.1内饰表面间隙、面差定义由于内饰件普遍采用塑料成型,其尺寸、形状等受模具、塑料件本身材料特性、外界气候条件影响比较大。

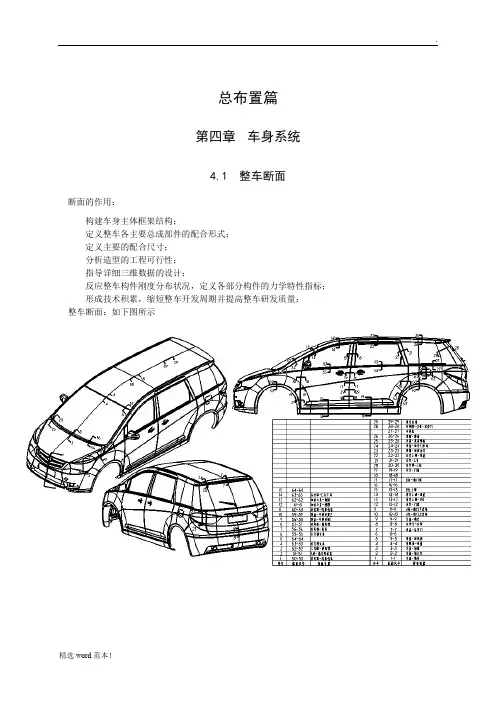

总布置篇第四章车身系统4.1 整车断面断面的作用:构建车身主体框架结构;定义整车各主要总成部件的配合形式;定义主要的配合尺寸;分析造型的工程可行性;指导详细三维数据的设计;反应整车构件刚度分布状况,定义各部分构件的力学特性指标;形成技术积累,缩短整车开发周期并提高整车研发质量;整车断面:如下图所示4.1.1 发盖-前保 HOOD-FRT BUMPER截面位置:Y=0平面需要表达的信息:发盖关闭时,锁、锁扣的啮合状态;锁、锁扣的安装结构;发盖与前保的间隙平度;发盖内板与前保的间隙、密封;发动机罩二次打开的手部空间,参见总布置设计指南;前保外表面到前横梁的距离 A>65mm;前横梁到空调冷凝器的距离 B>20mm;空调冷凝器到散热器的距离 C>10mm;发动机总成到冷却风扇的距离 D>35mm;图示:CE-1NL-1 GC-14.1.2 发盖-前组合灯 HOOD-HEAD LAMP截面位置:过前组合灯上一点且平行于Y基准平面需体现的零部件:前组合灯、发盖、前保及其他相关零部件需要表达的信息:前组合灯与周围件的间隙、平度;组合灯的固定点;组合灯与上隔栅的装配可行性;换灯的空间. 图示:CE-1GC-1NL-24.1.3 发盖-前围 HOOD-COWL截面位置:Y基准平面需体现的零部件:发盖外板、前风挡、通风盖板、前围板及其他相关零部件需要表达的信息:前风挡玻璃倾角;前风挡与前围板上部的配合及密封;发盖运动过程中与通风盖板、前风挡的间隙;发动机总成和前围板之间的间距 A;机盖与机舱刚性零部件的距离B。

参见总布置设计指南。

发盖打开时保证在5%女性手控范围以下并且满足95%男性头部活动线路的要求,具体校核方法见总布置设计指南。

图示:CE-1NL-1GC-14.1.4 前风挡-顶盖 FRT WINDSCREEN-ROOF截面位置:Y基准平面需体现的零部件:顶盖、顶盖前横梁、前阅读灯、前风挡、前风挡密封条、顶棚及其他相关零部件需要表达的信息:前风挡与顶盖的搭接及密封;顶盖前横梁与顶盖的搭接;前阅读灯的布置(人机及照射范围);顶棚的布置;内后视镜的布置(视野校核)图示:CE-1内后视镜装在前风挡上FC-1 内后视镜装在顶盖前横梁上(非天窗版) FC-1 内后视镜装在顶盖前横梁上(天窗版)NL-2内后视镜装在前风挡上4.1.5 顶盖-后风挡 ROOF-RR WINDSCREEN截面位置:Y基准平面需体现的零部件:顶盖、顶盖后横梁、后风挡、顶棚及其他相关零部件需要表达的信息:后风挡与顶盖的搭接及密封;顶盖后横梁与顶盖的搭接;顶棚的布置;图示:CE-2GC-14.1.6 后风挡-行李箱盖 RR WINDSCREEN-TAILGATE截面位置:Y基准平面需体现的零部件:行李箱盖、密封条、后风挡、后风挡下横梁及其他相关零部件需要表达的信息:后风挡玻璃倾角;后风挡与后风挡下横梁的搭接关系;行李箱盖与后风窗下横梁的密封;行李箱盖开启过程中与后风挡的间隙;高位制动灯的布置。

整车集成篇第二章人机校核2.1 人体乘坐舒适性2.1.1 人体姿态角度Ramsis里面的二维人体模型是95%SAE人体,其默认最舒适角度如下图1所示:图1 RAMSIS默认舒适角度Ramsis中的靠背角调节角度是5°-40°,躯干角是60°-130°,膝盖角是80°-180°,踝角是87°-135°,基本上能够反映大部分人体常规姿态。

而实际在汽车设计当中,人体有一个设计舒适角度,见表1和图2示意。

表1 舒适角度图2 人体姿态角度示意当然,设计值并非一成不变的,对于微型车以及后排乘客而言,某些角度是能够在上述舒适角度范围之外的,特别是臀部角度以及后排乘客的踝角。

比如还有一种设计,根据车型种类来定义人体角度,见表2。

表2 根据车型定义人体舒适角度范围在实际的人机校核当中,一般根据上述经验角度来验证人体姿态的舒适性,如果超出了舒适范围,则在有足够布置空间的状态下,考虑适当调整人体。

2.1.2 座椅使用舒适性一般座椅的设计H点位置与人体的H点轨迹是一致的,因此首先可以查看座椅行程轨迹的可行性。

一般情况下,汽车设计当中驾驶员座椅主要考虑5%女性-95%男性之间所有的人体情况。

因此,座椅的位置,必须至少包含这个范围,也就是座椅设计H点的轨迹必须包括这个范围内的所有SgRp点(如果是紧凑型轿车,也可以选择座椅轨迹两端为座椅实际轨迹),也就是大致包括所有范围的人体。

滑轨角度为3°-5°,普通轿车高度方向调节量为35mm左右(X向接近时候测量),人体设计R点在高度调节范围内的中间位置,见图3。

图3 座椅轨迹范围一般后排乘客的膝部与前排靠背的间隙最小要保证51mm(95%SAE人体的腿部粗),见图4。

图4 膝部间隙座椅的压缩量设计舒适值见图5,可以根据这些值验证座椅的压缩量的合理性。

图5 座椅压缩量其它比如靠背和头枕的高度、宽度等座椅的实际尺寸,根据相关座椅法规校核。

整车集成篇第一章 DTS1.1 间隙及面差定义1.1.1 间隙、面差定义的意义及基本要求1.1.1.1 意义对整车进行外表面及内表面的间隙面差定义,从而通过对整车外观间隙、面差的控制,使得整车能够实现预期的外观要求。

1.1.1.2 基本要求间隙、面差定义主要依据竞品车间隙面差测量、现有车型数据库积累,并充分对比市场上竞争车型的间隙、面差水平结合我们自身的工艺制造能力进行制定。

1)整车的间隙、面差应能在竞品车中处于领先水平并考虑实际的制造工艺要求;2)间隙、面差定义应符合工程要求并能在后期的数据设计阶段中体现;3)间隙面差定义文件中对应位置处的间隙面差定义应有断面简图,以表明该处的结构。

1.1.2 整车间隙、面差的定义1.1.2.1 相关输入及流程为了保证后期产品质量,并满足工艺及外观要求对整车的间隙、面差进行定义。

整车间隙面差定义开始于造型设计阶段,根据新产品的造型输入,并对比竞品车、结合公司工艺制造水平进行整车间隙面差定义。

需要的相关输入如下:1)车型效果图(第二版)。

该效果图要分缝明确,以根据分缝形式及位置进行间隙、面差定义。

2)车型CAS数据(第一版)。

内、外CAS都要分缝明确。

3)竞品车间隙及面差分析报告。

应包括竞品车车身表面及内饰表面主要断面及搭接处的间隙、面差统计及分析。

该报告可以作为新车型间隙、面差定义的参考。

间隙、面差定义流程如下:通过上述输入,科室内完成的间隙面差的定义,并需要与相关部门一起对定义进行评审。

评审通过的定义需要在CAS及A面中体现。

后期三维数据的制作、工程车制造生产均要以此为标准。

间隙面差定义及控制流程见图1-1。

评审材料为PPT格式,实例见附录A-1。

图1-1 整车减息面差定义及控制流程图1.1.2.2 间隙、面差定义内容主要包括内饰表面及车身表面两大部分的间隙、面差定义。

1.1.2.2.1内饰表面间隙、面差定义由于内饰件普遍采用塑料成型,其尺寸、形状等受模具、塑料件本身材料特性、外界气候条件影响比较大。

汽车设计-车身外表面间隙段差的设计规范模板车身外表面间隙段差图设计规范本规范为了规范汽车产品车身外表面间隙、段差的设计而编制,规定了车身外表面间隙、段差图的设计,并规定了车身外表面间隙、段差的代号与标准值,间隙、段差的标注方法。

本规范适用于设计各类轿车、SUV等车身外表面间隙、段差设计。

1 术语和定义下列术语和定义适用于本规范。

1.1 车身间隙车身外表面两个零件之间的可见缝隙。

1.2 段差车身外表面两个零件之间高度差。

1.3 公差允许尺寸的变动量,即最大极限尺寸与最小极限尺寸代数差的绝对值。

1.4 间隙的分类——运动件与运动件之间的间隙,如前车门与后车门的间隙。

——运动件与固定件之间的间隙,如车门与门框之间的间隙,发动机盖及行李箱盖的周边间隙。

——固定件与固定件之间的间隙,如前大灯与前翼子板之间的间隙。

2 车身间隙、段差图的基本要求2.1 车身间隙、段差图应包括以下三个内容。

2.1.1 车身间隙、段差图明细表,该表应具有间隙、段差代号、位置、规范值等内容。

2.1.2 间隙、段差布置图可用立体图或平面三视图来表示,表明各种代号的间隙、段差在车身表面的布置情况2.1.3 对关键部位的间隙、段差还需以断面形式来表示,断面型式及内容参照断面图规范执行。

2.2 所标注的间隙值为该外表面的法向实际值,所标注的段差值为外表面的切向实际值,为表达清楚该间隙、段差的性质,可用断面来表示。

2.3间隙、段差图上的数值必须与该处主断面的设计值一致。

3 车身间隙、段差设计、检验规则3.1 车身间隙、段差设计规则3.1.1 车身间隙、段差设计应能满足生产工艺要求。

3.1.2 车身间隙、段差设计应能满足性能要求,如运动干涉。

3.1.3 车身间隙、段差设计应保证整车的外观协调美观。

3.1.4 运动件与运动件,运动件与固定件之间的间隙应稍大,保证不会发生干涉,固定件与固定件之间间隙稍小,以保证外观的美观性。

3.2 车身间隙、段差检验规则3.2.1 检查间隙、段差是否符合造型设计的要求。

车身前部间隙面差问题解决分析作者:王孝堂张岩来源:《中国科技博览》2018年第12期[摘要]在汽车设计过程中,车身的外观品质是衡量整车质量的重要指标,而在提升车身外观品质的过程中,车身前部的综合问题是设计人员需要关注的重点和难点。

文章就车身前部的间隙面差问题,通过分析和研究,进行了解决措施的探讨,以期通过整改后,间隙面差公差由±1.5mm减小到±0.5mm,达到设计要求,从而提升整车外观的几何品质。

[关键词]车身;间隙;面差;问题解决;外观品质;配合中图分类号:TU574 文献标识码:A 文章编号:1009-914X(2018)12-0352-011 汽车车身前部存在的问题描述某车在总装过程中发现,前保险杠与翼子板配合间隙不均、面差大,且装配一致性差,不易卡接到位,严重影响整车外观品质,使得顾客不满意,影响了汽车销售业绩。

并且,在汽车下线之后,其不仅需要大量的人力、物力和财力进行修复,还增加了汽车制造成本,降低了汽车的生产效率,从而影响了汽车企业经济效益和社会效益的提高。

2 汽车车身前部存在问题的原因分析根据上文所说的汽车车身前部存在的问题,有关人员对汽车进行拆解,发现了其中存在的3处设计缺陷,具体内容如下:第一处缺陷:翼子板安装支架位置距离翼子板翻边处较远,距离为56mm,如图1所示。

当翼子板安装支架精度在Y向发生偏差时,因与翼子板根部距离较远,偏差将会有放大作用。

例如:翼子板安装支架精度偏差0.5mm,翼子板根部精度将偏差1.5mm左右,具有明显放大作用,导致前保险杠与翼子板配合处出现间隙不均和面差问题。

第二处缺陷:因翼子板翻边总长度为80mm,加强筋较少,导致翼子板前端软,在安装前保险杠时容易出现翼子板变形和前保险杠卡不住现象。

第三处缺陷:前保险杠安装卡子结构设计不合理,如图2所示。

主要问题为前保险杠卡子卡接角度小,仅为40°,导致前保险杠卡不住,且容易脱落,以及前保险杠安装卡子与翼子板配合处接触面积小,只有2个接触点。

车身前部间隙面差问题解决摘要:汽车零部件之间的装配质量是评价汽车产品制造工艺水平的重要组成部分。

车身装配质量的衡量标准,主要集中在对车身覆盖件与车身的间隙、面差的评价方面。

在汽车生产中,间隙面差的控制一直是普遍存在的难点问题。

基于此,本文针对车身前部保险杠与翼子板间隙面差问题,通过使用力学分析软件进行多方案论证,并结合标杆充分对比,最终确定最优化方案。

进行整改后效果明显,前保险杠与翼子板间隙面差公差由±1.5mm减小到±0.5mm,达到设计要求,大大提升了整车外观的几何品质。

关键词:车身;前部;间隙面差;外观品质;配合汽车在生产制造过程中,会出现因零部件设计失误而导致的整车外观品质下降的问题。

主要包括前后部综合问题和各类异响问题,文章重点对前部综合问题涉及的前保险杠、前保险杠安装支架、前大灯、翼子板和翼子板安装支架之间的安装配合不当问题进行详细说明。

文章就车身前部的间隙面差问题,通过分析和研究,进行了解决措施的探讨,最后总结了间隙面差精度控制总体思路。

1 汽车车身前部存在的问题描述随着汽车行业的发展及制造技术的提高,整车外观品质已成为衡量车辆质量及品位的重要指标,冲、焊、涂、总四大工艺均与车辆最终的外观品质有密切关系。

作为白车身焊接的后序过程,总装配过程中的诸多工艺过程均会导致车身前部与周边件配合的间隙、面差发生变化。

某车在总装过程中发现,前保险杠与翼子板配合间隙不均、面差大,且装配一致性差,不易卡接到位,严重影响整车外观品质,使得顾客不满意,影响了汽车销售业绩。

并且,在汽车下线之后,其不仅需要大量的人力、物力和财力进行修复,还增加了汽车制造成本,降低了汽车的生产效率,从而影响了汽车企业经济效益和社会效益的提高。

2 汽车车身前部存在问题的原因分析根据上文所说的汽车车身前部存在的问题,有关人员对汽车进行拆解,发现了其中存在的3处设计缺陷,具体内容如下:图1 翼子板翻边示意图第一处缺陷:翼子板安装支架位置距离翼子板翻边处较远,距离为56mm,见图1。

整车集成篇

第一章DTS

1.1 间隙及面差定义

1.1.1间隙、面差定义的意义及基本要求

1.1.1.1 意义

对整车进行外表面及内表面的间隙面差定义,从而通过对整车外观间隙、面差的控制,使得整车能够实现预期的外观要求。

1.1.1.2 基本要求

间隙、面差定义主要依据竞品车间隙面差测量、现有车型数据库积累,并充分对比市场上竞争车型的间隙、面差水平结合我们自身的工艺制造能力进行制定。

1)整车的间隙、面差应能在竞品车中处于领先水平并考虑实际的制造工艺要求;

2)间隙、面差定义应符合工程要求并能在后期的数据设计阶段中体现;

3)间隙面差定义文件中对应位置处的间隙面差定义应有断面简图,以表明该处的结构。

1.1.2 整车间隙、面差的定义

1.1.

2.1 相关输入及流程

为了保证后期产品质量,并满足工艺及外观要求对整车的间隙、面差进行定义。

整车间隙面差定义开始于造型设计阶段,根据新产品的造型输入,并对比竞品车、结合公司工艺制造水平进行整车间隙面差定义。

需要的相关输入如下:

1)车型效果图(第二版)。

该效果图要分缝明确,以根据分缝形式及位置进行间隙、面差定义。

2)车型CAS数据(第一版)。

内、外CAS都要分缝明确。

3)竞品车间隙及面差分析报告。

应包括竞品车车身表面及内饰表面主要断面及搭接处的间隙、面差统计及分析。

该报告可以作为新车型间隙、面差定义的参考。

间隙、面差定义流程如下:

通过上述输入,科室内完成的间隙面差的定义,并需要与相关部门一起对定义进行评审。

评审通过的定义需要在CAS及A面中体现。

后期三维数据的制作、工程车制造生产均要以此为标准。

间隙面差定义及控制流程见图1-1。

评审材料为PPT格式,实例见附录A-1。

图1-1整车减息面差定义及控制流程图

1.1.

2.2 间隙、面差定义内容

主要包括内饰表面及车身表面两大部分的间隙、面差定义。

1.1.

2.2.1内饰表面间隙、面差定义

由于内饰件普遍采用塑料成型,其尺寸、形状等受模具、塑料件本身材料特性、外界气候条件影响比较大。

合理的间隙配合,不仅可以美观造型,降低制造难度,也可以方便安装。

内饰表面间隙面差定义主要分以下几个总成:仪表台总成、门内饰、侧围及顶盖内饰、背门/行李舱内饰。

1)仪表台总成:仪表台是乘员感官最为直接也接触最多的内饰部分,在整个内饰中也最为重要分。

合理的仪表台间隙可以营造感官美,同时提高内饰档次。

因仪表台集成的功能多,仪表台分块相对多而小。

间隙面差定义不合理会导致有些分块干涉或缝隙过大。

根据仪表台造型、配置、预选材料的不同间隙面差会有差别。

主要部分的间隙面差见表1。

图1-2HL-1、NL-2、GC-1、FE-1、CE-2仪表台

表1-1 各车型仪表台间隙面差对比单位为毫米

表1(续)单位为毫米

2)门内饰:根据前门内饰造型、配置、预选材料的不同间隙面差会有差别。

主要部分的间隙面差见表2。

图1-3HL-1、NL-2、GC-1、FE-1、CE-2门内饰

表2各车型门内饰间隙面差对比单位为毫米

3)侧围及顶盖内饰:侧围、顶盖内饰的分缝位置、搭接方式比较一致。

主要部分的间隙面差见表3。

图1-4HL-1、NL-2、GC-1、FE-1、CE-2侧围内饰

表3 各车型侧围内饰间隙面差对比单位为毫米

表3(续)单位为毫米

4)背门/行李舱内饰:背门、行李舱间隙面差内容较少,一般背门内饰顶部、左右、内装饰板之间间隙定义为1mm~1.5mm。

背门内饰总成与行李箱内饰、顶棚之间定义间隙8mm~10mm 。

图1-5HL-1、NL-2、GC-1、FE-1、CE-2背门、行李舱内饰

1.1.

2.2.2车身表面间隙、面差定义

涉及到运动件的间隙面差定义,在不影响造型及外观效果的前提下,可以考虑适当增大面差或定义成压盖的形式,以削弱运动件下降后对不动件的撞击。

典型的例子为发动机罩与散热器面罩。

但对于前后车门,为获得与侧围浑然一体的效果,一般不留面差。

车身表面间隙面差定义主要分以下几个部分:发动机舱总成及周边、前后车门与侧围及周边、后背门总成及周边。

1)发动机舱总成及周边:汽车的前脸犹如人的面部,因车而异。

对整车的外观影响较大。

不同车型的发动机罩、前保险杠(前格栅)、前大灯造型、搭接方式均存在差别。

因此汽车发动机舱总

成及周边的间隙面差定义显得尤为重要。

定义时既要考虑外观美观、间隙均匀同时也要保证运动件的开闭间隙合理。

对于与运动件搭接的位置,要考虑到因运动件下沉引起的间隙缩小。

见表4。

图1-6HL-1、NL-2、GC-1、FE-1、CE-2发动机舱总成及周边

表4 各车型发动机舱总成及周边间隙面差对比单位为毫米

车型

HL-1

NL-2GC-1FE-1CE-2备注

序

号

基

准

件

相

关

件

间

隙

面

差

间

隙

面

差

间

隙

面

差

间

隙

面

差

间

隙

面

差

各车型范

围

1

发

动

机

罩

外

板

散

热

器

面

罩

13

.5

0.1

+

2.

5.0

5.0

+

-

--

8.

5.0

5.0

+

-

--

5

±

1.

-1

.5

±

1.

5

--

-8.

±1

.0

间隙:

一体:1~

2

对接:5~

7

面差:

对接:

-1.5~0

压盖:8~

13

表4(续)单位为毫米

2)前后车门与侧围及周边:前后车门也是重要的运动件,此处的间隙定义同样要考虑到外观及运动间隙。

整个车门分缝间隙尽量均匀一致,为保证不干涉,后视镜盖板等随动件的面差不宜过大。

见表5。

图1-7HL-1、NL-2、GC-1、FE-1、CE-2前后车门与侧围及周边

表5 各车型前后车门与侧围及周边间隙面差对比单位为毫米

表5(续)单位为毫米

不

一

体:

5~

5.5

面

差:

依

造

型3)后背门/行李箱门总成及周边:后背门、行李箱门与后尾灯的造

型同样对此处间隙面差得定义有很大影响。

整个背门、行李箱门

左右分缝要保证对称性。

类似于HL-1背门与玻璃与侧围之间要

预留足够的运动间隙。

见表6。

图1-8HL-1、NL-2、GC-1、FE-1、CE-2前后车门与侧围及周边表6 各车型后背门/行李箱门总成及周边间隙面差对比单位为毫米车型HL-1NL-2GC-1FE-1CE-2备注序基相间面间面间面间面间面各车型

表6(续)单位为毫米

1.1.

2.3 间隙、面差定义输出物

间隙面差定义输出表格格式见附录A-2。

附录二

XX车型间隙面差定义表见表A-2。

表A-2 XX车型间隙面差定义表

序号

零部件

名称

(基准)

相关零

部件名

称

定义值

相应位置剖面图

间隙数

据状态

间

隙

面差

1左前车

门内饰

板把手

盒

左前车

门内饰

板扶手

0.2

+

3.000.5-

1

左前车门内饰板把手盒

左前车门内饰板扶手。