物料衡算与热量衡算培训课件

- 格式:ppt

- 大小:3.86 MB

- 文档页数:123

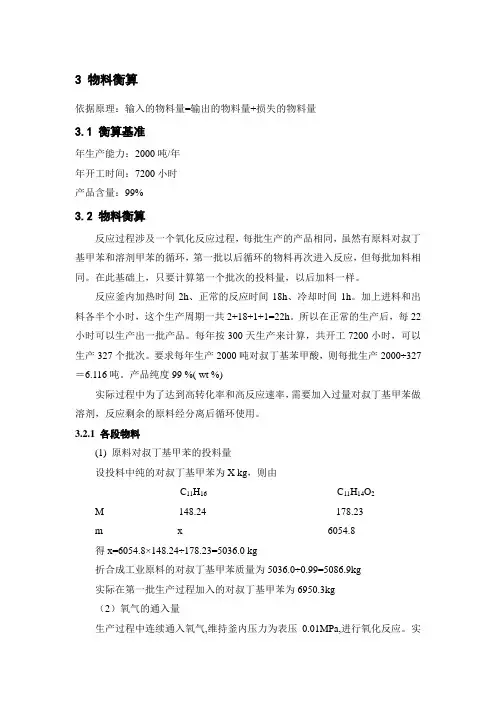

3 物料衡算依据原理:输入的物料量=输出的物料量+损失的物料量3.1 衡算基准年生产能力:2000吨/年年开工时间:7200小时产品含量:99%3.2 物料衡算反应过程涉及一个氧化反应过程,每批生产的产品相同,虽然有原料对叔丁基甲苯和溶剂甲苯的循环,第一批以后循环的物料再次进入反应,但每批加料相同。

在此基础上,只要计算第一个批次的投料量,以后加料一样。

反应釜内加热时间2h、正常的反应时间18h、冷却时间1h。

加上进料和出料各半个小时,这个生产周期一共2+18+1+1=22h。

所以在正常的生产后,每22小时可以生产出一批产品。

每年按300天生产来计算,共开工7200小时,可以生产327个批次。

要求每年生产2000吨对叔丁基苯甲酸,则每批生产2000÷327=6.116吨。

产品纯度99 %( wt %)实际过程中为了达到高转化率和高反应速率,需要加入过量对叔丁基甲苯做溶剂,反应剩余的原料经分离后循环使用。

3.2.1 各段物料(1) 原料对叔丁基甲苯的投料量设投料中纯的对叔丁基甲苯为X kg,则由C11H16C11H14O2 M 148.24 178.23m x 6054.8得x=6054.8×148.24÷178.23=5036.0 kg折合成工业原料的对叔丁基甲苯质量为5036.0÷0.99=5086.9kg实际在第一批生产过程加入的对叔丁基甲苯为6950.3kg(2)氧气的通入量生产过程中连续通入氧气,维持釜内压力为表压0.01MPa,进行氧化反应。

实际生产过程中,现场采集数据结果表明,通入的氧气量为1556.8 kg,设反应消耗的氧气量为x kg3/2O2C11H14O2 M 31.99 178.23m x 6054.8 得x= 3/2×6054.8×31.99÷178.23=1630.1kg此时采用的空气分离氧气纯度可达99%,因此折合成通入的氧气为1630.1÷0.99=1646.6 kg即在反应过程中,需再连续通入1646.6kg氧气。

北京理工大学BEIJING INSTITUTE O F TECHNOLOGY第3章物料衡算、能量衡算及反应器工艺计算授课教师:赵芸化工与环境学院•反应器设计基础•物料衡算•热量衡算•反应器工艺计算典型化工过程反应器设计基础•化学反应的特点及其对反应器的要求•反应器的分类及特点•反应器设计的相关概念•反应器放大方法•化学反应复杂:平行反应,连串反应,可逆反应及链反应•反应物料的相态多样化:气、液、固非均相系统•许多反应过程热效应大•工艺条件变化范围宽:多步反应T\P高低•反应介质的腐蚀性强一、化学反应的特点及其对反应器的要求停留时间传质传热耐热耐压耐腐蚀二、反应器分类及特点•根据反应器的结构形式•根据反应器的传热方式•根据反应器内物料相态•根据反应器的操作方式(一)反应器的结构形式•釜式反应器•管式反应器•固定床反应器•滴流床反应器•塔式反应器•流化床反应器•喷射式反应器•泵式反应器•膜反应器(燃料电池)•等等1、釜式反应器液体介质内进行的各种反应结晶型产物或需静止分层的产物加压下的反应带固体沉淀物的反应需要不断粉碎结块固体的场合2、管式反应器气相或均液相反应非均液相反应气液相反应,带悬浮固体的液固或气液固反应粘稠物料与半固态物料的反应高压低密度聚乙烯:1000~2000 atm,10万吨/年3、固定床反应器●催化剂为固体;●催化剂固定在反应器床层内;●温度分布不均;●不易于更换催化剂气固、液固、气液固相催化反应反应热较大的快速气固相催化反应天然气制气4、滴流床反应器•+高空速•+ 小返混•+无催化剂夹带•-高床层压降•-长混合时间•-流动分布差•-仅能并流操作5、塔式反应器气液相反应气液固三相反应气体的化学吸收气液相逆流操作的反应,要求伴随蒸馏的化学反应非均相反应及要求伴随萃取的反应6、流化床反应器•气固流化床反应器•气液固三相流化床反应器–鼓泡式气液固三相反应器–循环式气液固三相流化床反应器气固流化床反应器•催化剂为固体颗粒;•催化剂在气体作用下进行流化;•温度均一;•易于更换催化剂高低并列的提升管FCC 装置鼓泡式气液固三相反应器•可实现恒温操作•易于取热•有效利用反应热•可随时卸、补催化剂•气体强化气液传质•通气量大循环式气液固三相反应器•可实现恒温操作•易于取热•有效利用反应热•可随时卸、补催化剂•气体强化气液传质•通气量小2011/9/23217、喷射反应器气液、液液相快速反应8、泵式反应器液相、气液相快速反应(二)反应器的传热方式•间壁传热式•绝热式•自热式T0CLLL•直接传热式(冷激式)•蒸发传热式•外循环传热式L T℃t (hr) T℃(三)反应器内物料相态•均相反应器–气相反应器–均液相反应器•非均相反应器–气液两相反应器–液液两相反应器–气固两相反应器–气液固三相反应器(四)反应器的操作方式•分批(或间歇式)操作–参与反应的物料一次投入,反应完毕后产物一次卸出•连续式操作–反应物料连续通过反应器的操作方式•半分批(或半连续)操作–一部分物料一次投入反应器内,另一部分物料则连续地加入或排出反应器,反应完毕后放料搅拌釜式反应器串联釜式反应器管式,塔式反应器搅拌釜式反应器•沸腾温度下进行的强放热反应•严控A 浓度•B 浓度高,A 、C 浓度低对反应有利的场合•可逆反应•严控A 浓度•低温进行的放热反应•A 浓度低,B 浓度高对反应有利的场合•控制产物C (如沉淀反应)•A 、B 浓度低对反应有利的场合•控制产物C (如沉淀反应)•可逆反应BA CB CACA BA BC三、反应器设计相关概念•反应相关基本概念•反应器内物料流动模型(一)反应相关基本概念•转化率•产率•选择性•时间•返混转化率2011/9/2331•转化率:反应所消耗掉的物料量与投入反应器的物料量之比x A =反应消耗A 组分的量投入反应器A 组分的量针对主要原料产率•产率:收率,主产物的实际得量与按投入原料计算的理论产量之比反应后主产物实际得量投入反应器原料计算的理论产量η=反应后主产物实际得量折成原料量投入反应器的原料量η=或针对主产物•阶段收率:某阶段产品的实际得量与理论得量的比例百分率。

图7-8 各物流进出逆流干燥器的示意图第三节 干燥过程的物料衡算和热量衡算对流干燥过程利用不饱和热空气除去湿物料中的水分,所以常温下的空气通常先通过预热器加热至一定温度后再进入干燥器.在干燥器中热空气和湿物料接触,使湿物料表面的水分气化并将水气带走.在设计干燥器前,通常已知湿物料的处理量、湿物料在干燥前后的含水量及进入干燥器的湿空气的初始状态,要求计算水分蒸发量、空气用量以及干燥过程所需热量,为此需对干燥器作物料衡算和热量衡算,以便选择适宜型号的风机和换热器。

7-3-1 物料中含水量的表示方法1.湿基含水量 湿物料中所含水分的质量分率称为湿物料的湿基含水量。

湿物料总质量湿物料中水分的质量=w (7-21)2.干基含水量 不含水分的物料通常称为绝对干料或干料。

湿物料中水分的质量与绝对干料质量之比,称为湿物料的干基含水量. 量湿物料中绝对干物料质湿物料中水分的质量=X (7—22) 上述两种含水量之间的换算关系如下: ww X -=1 kg 水/kg 干物料XX w +=1 kg 水/kg 湿物料 (7—23)工业生产中,通常用湿基含水量来表示物料中水分的多少.但在干燥器的物料衡算中,由于干燥过程中湿物料的质量不断变化,而绝对干物料质量不变,故采用干基含水量计算较为方便。

7—3—2 干燥器的物料衡算通过物料衡算可求出干燥产品流量、物料的水分蒸发量和空气消耗量.对图7-8所示的连续干燥器作物料衡算。

设 G 1——进入干燥器的湿物料质量流量,kg/s ;G 2-—出干燥器的产品质量流量,kg/s ; G c ——湿物料中绝对干料质量流量,kg/s ;w 1,w 2—-干燥前后物料的湿基含水量,kg 水/kg 湿物料; X 1,X 2——干燥前后物料的干基含水量,kg 水/kg 干物料; H 1,H 2——进出干燥器的湿空气的湿度,kg 水/kg 绝干空气; W -—水分蒸发量,kg/s ;L —-湿空气中绝干空气的质量流量,kg/s 。