第三章物料衡算和能量衡算(热量)知识讲解

- 格式:ppt

- 大小:14.52 MB

- 文档页数:29

物料衡算和热量衡算1. 引言物料衡算和热量衡算是在工程设计和过程优化中常用的方法和工具。

物料衡算是指通过对物料的进出量、质量和组成等参数的分析,计算出物料的平衡以及物料流动过程中的相关参数。

热量衡算是指通过对热量的进出量、热平衡等参数的分析,计算出热量在系统中的平衡和流动情况。

本文将介绍物料衡算和热量衡算的基本概念、方法和应用。

2. 物料衡算2.1 物料平衡物料平衡是对物料流动系统中物料的进出量进行分析和计算的过程。

物料平衡的基本原理是质量守恒定律,即在封闭系统中,物料的质量不会发生净变化。

物料平衡可用于分析物料的流动路径、损耗情况以及优化物料的使用和回收。

2.2 物料衡算的方法常用的物料衡算的方法包括输入-输出法和组分衡算法。

- 输入-输出法:通过记录系统中物料的进出量,计算出物料的平衡情况。

该方法适用于物料流动较简单且没有复杂反应的系统。

具体步骤包括确定进料和产出物料的量和质量,计算进出物料的差值,并检查误差,使其趋近于零。

- 组分衡算法:通过对物料组分的平衡进行计算,得到物料的进出量。

该方法适用于需要考虑物料成分变化的系统。

具体步骤包括确定进料和产出物料的组分及其相对含量,计算进出物料组分的差值,并检查误差。

2.3 物料衡算的应用物料衡算在化工、冶金、环境工程等领域有广泛的应用,例如: - 在化工生产中,物料衡算可以用于优化原料的使用和能源的消耗,减少产品的损耗和废物的排放。

- 在冶金过程中,物料衡算可以用于优化矿石的选矿和冶炼过程,提高生产效率和产品质量。

- 在环境工程中,物料衡算可以用于分析和优化废物处理和排放过程,减少对环境的污染。

3. 热量衡算3.1 热量平衡热量平衡是对热量在系统中的分布和流动进行分析和计算的过程。

热量平衡的基本原理是热力学第一定律,即能量守恒定律。

热量衡算可以用于分析热量的传递、损失和利用情况,以及优化热能的使用和节约。

3.2 热量衡算的方法常用的热量衡算的方法包括输入-输出法和能量平衡法。

化工中物料衡算和热量衡算公式一、物料衡算公式1.物料总量计算公式物料总量计算公式可以根据物质的密度(ρ)和体积(V)来计算。

公式如下:物料总量=密度×体积2.物料质量计算公式物料质量计算公式可以根据物质的密度(ρ)、体积(V)和物质的质量(m)之间的关系得出。

公式如下:质量=密度×体积3.物料浓度计算公式物料浓度计算公式可以根据溶质的质量(m)和溶液的体积(V)来计算。

公式如下:浓度=质量/体积4.溶液的重量和体积之间的关系溶液的重量可以根据溶液的密度(ρ)和溶液的体积(V)相乘得到。

公式如下:重量=密度×体积1.热量传递计算公式热量传递计算公式可以用于计算传热功率(Q)和传热面积(A)之间的关系。

公式如下:Q=h×A×ΔT其中,h为传热系数,ΔT为温差。

2.物料的热量计算公式物料的热量计算公式可以根据物料的质量(m)、比热容(Cp)和温度变化(ΔT)来计算。

公式如下:热量=质量×比热容×温度变化3.水的蒸发热计算公式水的蒸发热计算公式可以根据水的质量(m)和蒸发热(ΔHvap)来计算。

热量=质量×蒸发热三、补充说明1. 密度(ρ)是物质单位体积的质量,常用的单位有千克/立方米(kg/m^3)或克/立方厘米(g/cm^3)。

2. 比热容(Cp)是物质单位质量的热容量,表示单位质量物质温度升高1℃所需的热量,常用的单位是千焦/千克·℃(kJ/kg·°C)或焦/克·℃(J/g·°C)。

3.传热系数(h)是衡量热传导性能的参数,表示单位面积上的热量流入或流出的速率,常用的单位是瓦特/平方米·℃(W/m^2·°C)。

4.温度变化(ΔT)是物质的温度差,常用的单位是摄氏度(℃)或开尔文(K)。

5. 蒸发热(ΔHvap)是物质从液态转变为气态所需的热量,常用的单位是焦耳/克(J/g)或千焦/千克(kJ/kg)。

2化工设计概论第三章_物料衡算与能量衡算物料衡算与能量衡算是化工设计中非常重要的内容,本文将从物料衡算和能量衡算两个方面进行介绍。

一、物料衡算物料衡算是指在化工生产过程中,对各种原料、中间体和产品的质量、数量和成分进行准确计算的过程。

物料衡算的目的是确定生产过程中各种物料的需求量,确保生产过程稳定和产品质量符合要求。

物料衡算的方法主要有质量衡算和量衡衡算两种。

质量衡算是以物料的质量为基础进行计算,通过分析反应进入和离开反应器的质量,计算物料的损失和转化率等。

量衡衡算是以物料的容积或重量为基础进行计算,通过对物料流动的速度、压力、体积和化学反应速率等参数的测量,来计算物料的数量和流动性。

物料衡算的具体步骤包括:确定物料流程图,定义物料的属性和流动参数,编写物料表,进行物料平衡方程的建立,计算各物料的需求量和产量等。

二、能量衡算能量衡算是指在化工生产过程中,对能量的输入、输出和损失进行准确计算和分析的过程。

能量衡算的目的是确保生产过程中的能量平衡和能源利用效率的提高。

能量衡算的方法主要有热平衡法和能量流平衡法两种。

热平衡法是基于热力学原理,通过测量和计算热量的流入和流出来进行能量衡算。

能量流平衡法是基于能量守恒原理,通过对能量流动的速度、温度和压力等参数的测量,来计算能量的输入和输出。

能量衡算的具体步骤包括:确定能量流程图,定义能量的属性和流动参数,编写能量表,进行能量平衡方程的建立,计算各能量的输入量和输出量等。

三、物料衡算和能量衡算的关系在进行物料衡算和能量衡算时,需要考虑以下几个方面:1.反应进程的热力学和动力学特性对物料和能量衡算有重要影响。

在确定衡算方法和参数时,需考虑反应的热效应和速率等因素。

2.物料的组成和性质对衡算结果有重要影响。

不同物料具有不同的热容量、蒸发潜热和燃烧热等参数,这些参数直接影响到能量衡算的结果。

3.流程设计和设备选择对衡算结果也有影响。

不同的流程和设备对物料流动的速度、压力和温度等参数有不同的要求,这些参数直接影响到物料和能量衡算的结果。

物料衡算与能量衡算概论物料衡算与能量衡算是在工业领域中广泛应用的两个重要概念。

物料衡算是指对物质流动的量与质进行测量、监测和分析的过程,用来确定物料的输入、输出以及处理过程中的损耗情况。

而能量衡算则是指对能量流动的量和质进行测量、监测和分析的过程,用来确定能源的输入、输出以及转化利用的效率。

物料衡算和能量衡算在工业生产中都具有重要的作用。

首先,它们可以帮助企业确定物料和能量的浪费情况,找出能源的低效率使用和损耗问题,从而提出改善措施,节约物料和能源,降低生产成本。

其次,物料衡算和能量衡算可以帮助企业优化生产流程,提高产能和效率。

通过对物料和能量的输入、输出以及处理过程的分析,企业可以找出生产过程中不必要的浪费和瓶颈,并进行改进和优化。

此外,物料衡算和能量衡算也可以帮助企业监测和评估环境压力,实施环境保护措施,达到可持续发展的目标。

物料衡算和能量衡算的方法和技术主要包括数据采集、监测和分析。

在物料衡算中,通常会采集和监测物料的进出量、质量以及转化过程中的损耗情况。

常用的方法有称量、计量、流量计、采样等。

在能量衡算中,通常会采集和监测能源的进出量、质量以及转化过程中的损耗情况。

常用的方法有电表、气表、温度计、压力表等。

通过这些数据的分析,可以得出物料和能源的流动情况,评估效率和损耗,并进一步进行改进和优化。

需要注意的是,物料衡算和能量衡算虽然互相关联,但并不完全一致。

物料衡算主要关注物质流动的量和质,而能量衡算则关注能量流动的量和质。

在实际应用中,物料衡算和能量衡算往往结合起来进行,通过对物料和能量的双重衡算,可以更全面地了解生产过程中的问题和优化方向。

综上所述,物料衡算和能量衡算是工业生产中重要的概念和方法。

它们的应用可以帮助企业节约物料和能源,提高生产效率,降低成本。

同时,物料衡算和能量衡算也有助于企业实施环境保护措施,实现可持续发展。

因此,在现代工业生产中应该重视物料衡算和能量衡算,积极推广和应用。

物料衡算与热量衡算讲解第4章物料衡算与热量衡算4.1 物料衡算物料衡算即是利用物料的能量守恒定律对其进行前后操作后物料总量与产品以及物料损失状况的计算方法,也就是进入设备用于生产的物料总数恒等于产物与物料损失的总量。

物料衡算与生产经济效益有着直接的关系。

物料衡算需要在知道产量和产品规格的前提下进行所需的原、辅材料量、废品量以及消耗量的计算。

物料衡算的意义:(1)知道生产过程中所需的热量或冷量;(2)实际动力消耗量;(3)能够为设备选型、台数、决定规格等提供依据;(4)在拟定原料消耗定额基础上,进一步计算日消耗量、时消耗量,能够为所需设备提供必要的基础数据。

4.1.1 年工作日的选取(1)年工作时间365-11(法定节假日)=354×24=8496(小时)(2)设备大修 25天/年=600小时/年(3)特殊情况停车 15天/年=360小时/年(4)机头清理、换网过滤 6次/年 8小时/次[354-(25+15)]×1/6次/天×8小时/次=396小时=16.5天=17天(5)实际开车时间365-11-25-15-17=297天8496-600-360-396=7140小时(6)设备利用系数K=实际开车时间/年工作时间=7140/8496=0.844.1.2 物料衡算的前提及计算(1)挤出成型阶段物料衡算的前提是应在已知产品规格和产量的前提下进行许多原辅材料量、废品量及消耗量的计算。

已知:PVC片材的年生产量为28500吨,其中物料自然消耗率为0.1%,产品合格率为94%,回收率为90%。

每年生产297天,二班轮流全天24小时生产。

物料衡算如下:年需要物料量M1=合格产品量/合格率=28500/0.94≈30319.15t年车间进料量M2= M1/(1-物料自然消耗率)=30319.15t /(1-0.1%)≈30349.50t年自然消耗量M3=M2-M1=30349.50-30319.15=30.35t年废品量M4=M1-合格产品量=30319.15-28500=1819.15t每小时车间处理物料量M5=30319.15/297/24h≈4.25t年回收物料量M6=M4×回收率=1819.15×90%≈1637.23t新料量(2)造粒阶段①确定各岗位物料损失率塑化造粒工段物料损耗系数②物料平衡计算进入本工序的物料量=出料量/(1-本工序的损失率)进入风送物料量:新造粒量:30319.15×(1-5%)=28803.19t(颗粒中需加入回收物料为总量的5%)进入输送的物料量:28803.19t /(1-0.2%)=28860.91t进入挤出造粒物料量:28860.91/(1-0.5%)=29005.94t进入冷混机的物料量:29005.94/(1-0.1%)=29034.98t进入高混机的物料量:29034.98/(1-0.1%)=29064.04进入筛选输送物料量:29064.04/(1-0.5%)=29210.09t(3)物料中各组分需求量物料中各组分需求量计算方法:(1)年组分需要量(t)物料年需要量×组分占整个物料量的百分比=组分年需要量(2)日组分需要量(t)年组分需要量÷实际开车天数(297)=日组分需要量(3)每小时组分需要量(kg)年组分需要量÷实际开车时(7140)=每小时组分需要量根据衡算,计算出实际每天需要量及日需要量和每小时需要量,见表表每年需要量及日需要量和每小时需要量根据计算画出物料衡算流程图29210.09吨/年→造粒工段→28803.19吨/年→挤出成型工段→285000吨/年↓↑↓406.9吨/年1515.96吨/年1819.15吨/年(总损失)(加回收料)(损失+下脚料)4.2热量衡算在热塑性塑料成型过程中,必须将原料进行加热至粘流态(高弹态)再成型,需要将加热量传递给塑料,成型后的冷却定型需要将热量除去。

3 物料衡算依据原理:输入的物料量=输出的物料量+损失的物料量3.1 衡算基准年生产能力:2000吨/年年开工时间:7200小时产品含量:99%3。

2 物料衡算反应过程涉及一个氧化反应过程,每批生产的产品相同,虽然有原料对叔丁基甲苯和溶剂甲苯的循环,第一批以后循环的物料再次进入反应,但每批加料相同。

在此基础上,只要计算第一个批次的投料量,以后加料一样.反应釜内加热时间2h、正常的反应时间18h、冷却时间1h。

加上进料和出料各半个小时,这个生产周期一共2+18+1+1=22h。

所以在正常的生产后,每22小时可以生产出一批产品。

每年按300天生产来计算,共开工7200小时,可以生产327个批次.要求每年生产2000吨对叔丁基苯甲酸,则每批生产2000÷327=6.116吨。

产品纯度99 %(wt %)实际过程中为了达到高转化率和高反应速率,需要加入过量对叔丁基甲苯做溶剂,反应剩余的原料经分离后循环使用。

3。

2.1 各段物料(1)原料对叔丁基甲苯的投料量设投料中纯的对叔丁基甲苯为X kg,则由C11H16C11H14O2M 148。

24 178.23m x 6054.8得x=6054。

8×148。

24÷178.23=5036.0 kg折合成工业原料的对叔丁基甲苯质量为5036。

0÷0。

99=5086。

9kg实际在第一批生产过程加入的对叔丁基甲苯为6950。

3kg(2)氧气的通入量生产过程中连续通入氧气,维持釜内压力为表压0.01MPa,进行氧化反应.实际生产过程中,现场采集数据结果表明,通入的氧气量为1556.8 kg,设反应消耗的氧气量为x kg3/2O2C11H14O2M 31。

99 178.23m x 6054.8得x= 3/2×6054。

8×31.99÷178。

23=1630。

1kg此时采用的空气分离氧气纯度可达99%,因此折合成通入的氧气为1630.1÷0.99=1646。

物料衡算和热量衡算在化工生产过程中,原料、水、电、蒸汽消耗量、主副产品产量等,都是十分重要的工艺指标。

为了得到这些数值,衡量生产过程的先进性,需要进行生产过程中局部的或全过程的物料衡算和热量衡算。

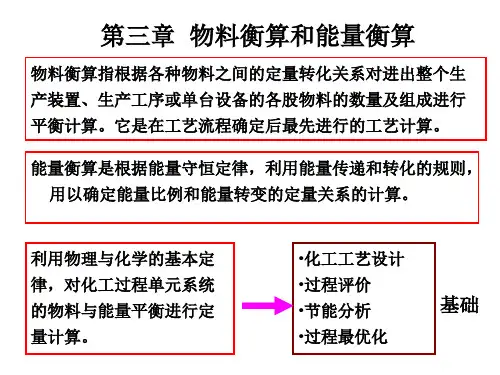

第一节物料衡算一、物料衡算及其分类物料衡算是根据质量守恒定律,对化工过程中的各股物料进行分析和定量计算,以确定它们的数量、组成和相互比例关系,并确定它们在物理变化或化学变化过程中相互转移或转化的定量关系的过程。

通过物料衡算计算转化率、选择性,筛选催化剂、确定最佳工艺条件,对装置的生产情况做出分析,判断装置是否处于最佳运转状态,为强化生产过程提供依据和途径。

因此,物料衡算是化工科研、设计、生产及其它工艺计算、设备计算的基础。

物料衡算按其衡算范围,有单元操作(或单个设备)的物料衡算与全流程(即包括各个单元操作的全套装置)的物料衡算;按其操作方式,有连续操作的物料衡算与间歇操作的物料衡算;按有无反应过程,有无化学反应过程的物料衡算与有化学反应过程的物料衡算;此外,还有带循环的化工过程的物料衡算。

物料衡算的计算一般分为两种情况。

一种是在已有的装置上,对一个车间、一个工段、一个设备或几个设备,利用实际测定的数据(或理论计算数据),算出另外一些不能直接测定的物料量,由此,对这个装置的生产情况作出分析,找出问题,为改进生产提出措施。

另一种是对新车间、新工段、新设备作出设计,即利用本厂或别的工厂已有的生产实际数据(或理论计算数据),在已知生产任务下算出需要原料量,副产品生成量和三废的生成量,或在已知原料量的情况下算出产品,副产品和三废的量。

二、物料衡算的依据和衡算范围物料衡算的理论依据是质量守恒定律,即在一个孤立的系统中,不论物质发生任何变化,其质量始终不变。

质量守恒定律是对总质量而言的,它既不是一种组分的质量,也不是指体系的总摩尔数或某一组分的摩尔数。

在化学反应过程中,体系中组分的质量和摩尔数发生变化,而且在很多情况下总摩尔数也发生变化,只有总质量是不变的。

化工设计物料衡算和热量衡算化工设计物料衡算和热量衡算是化工工程设计中非常重要的内容。

物料衡算是指在化工工程中对物料的流动进行计算和衡量的过程,而热量衡算则是指对化工工程中的热量流动进行计算和衡量的过程。

下面将详细介绍这两个内容。

首先,物料衡算是化工工程设计中的一个必不可少的环节。

物料衡算要基于反应的化学反应原理或工艺流程,计算出物料的各项数据,如流量、摩尔质量、摩尔仓数等。

具体的衡算步骤包括:确定物料的基本特性,如摩尔质量、密度等;确定物料的流动量和流速;根据反应方程式和反应器的驱动力,计算出反应速率;进一步计算出反应器的物料应用时间(HRT),以衡量物料在反应器中的停留时间。

物料衡算的目的是为了选择合适的设备和工艺流程,以确保化工工程的安全运行。

通过物料衡算,可以计算出物料在不同设备中的流速和停留时间,从而判断是否需要增加搅拌装置或延长反应器的体积等改进措施。

此外,物料衡算还能帮助设计人员确定各种物料转移设备的大小和形式,以满足工艺流程的需求。

其次,热量衡算是物料衡算的重要组成部分,也是化工工程中的关键环节。

热量衡算要根据物料的热力学特性及其运动过程,计算出热量的流动和传递。

具体的衡算步骤包括:测定物料的初始和终止温度;计算物料的比热容和比焓;计算物料在设备中的热量传递和损失;计算过程中发生的温度变化和热量变化;计算设备的热损失和热水平;最终评估设备的热效率。

热量衡算的目的是为了保证化工工程的热平衡和能量效率。

通过热量衡算,可以计算出各个设备和工艺过程的热量损失和热交换,从而判断是否需要增加散热装置或回收热量等改进措施。

此外,热量衡算还能帮助设计人员确定各种热交换设备的大小和形式,以满足工艺流程的需求。

总结来说,物料衡算和热量衡算是化工工程设计中非常重要的内容。

物料衡算可以帮助设计人员选择合适的设备和工艺流程,确保化工工程的安全运行;热量衡算则可以保证化工工程的热平衡和能量效率。

通过物料衡算和热量衡算,设计人员可以更好地优化工艺流程,提高化工工程的效率和经济性。

物料衡算和热量衡算物料衡算根据质量守恒定律,以生产过程或生产单元设备为研究对象,对其进出口处进行定量计算,称为物料衡算。

通过物料衡算可以计算原料与产品间的定量转变关系,以及计算各种原料的消耗量,各种中间产品、副产品的产量、损耗量及组成。

物料衡算的基础物料衡算的基础是物质的质量守恒定律,即进入一个系统的全部物料量必等于离开系统的全部物料量,再加上过程中的损失量和在系统中的积累量。

∑G1=∑G2+∑G3+∑G4∑G2:——输人物料量总和;∑G3:——输出物料量总和;∑G4:——物料损失量总和;∑G5:——物料积累量总和。

当系统内物料积累量为零时,上式可以写成:∑G1=∑G2+∑G3物料衡算是所有工艺计算的基础,通过物料衡算可确定设备容积、台数、主要尺寸,同时可进行热量衡算、管路尺寸计算等。

物料衡算的基准(1)对于间歇式操作的过程,常采用一批原料为基准进行计算。

(2)对于连续式操作的过程,可以采用单位时间产品数量或原料量为基准进行计算。

物料衡算的结果应列成原材料消耗定额及消耗量表。

消耗定额是指每吨产品或以一定量的产品(如每千克针剂、每万片药片等)所消耗的原材料量;而消耗量是指以每年或每日等时间所消耗的原材料量。

制剂车间的消耗定额及消耗量计算时应把原料、辅料及主要包装材料一起算入。

热量衡算制药生产过程中包含有化学过程和物理过程,往往伴随着能量变化,因此必须进行能量衡算。

又因生产中一般无轴功存在或轴功相对来讲影响较小,因此能量衡算实质上是热量衡算。

生产过程中产生的热量或冷量会使物料温度上升或下降,为了保证生产过程在一定温度下进行,则外界须对生产系统有热量的加入或排除。

通过热量衡算,对需加热或冷却设备进行热量计算,可以确定加热或冷却介质的用量,以及设备所需传递的热量。

热量衡算的基础热量衡算按能量守恒定律“在无轴功条件下,进入系统的热量与离开热量应该平衡”,在实际中对传热设备的衡算可由下式表示Q 1+Q 2+Q 3=Q 4+Q 5+Q 6 (1—1)式中: Q 1—所处理的物料带入设备总的热量,KJ;Q 2—加热剂或冷却剂与设备和物料传递的热量(符号规定加热剂加入热量为“+”,冷却剂吸收热量为“-”),KJ;Q 3—过程的热效率,(符号规定过程放热为“+”;过程吸热为“-”)Q 4—反应终了时物料的焓(输出反应器的物料的焓)Q 5—设备部件所消耗的热量,KJ;Q 6—设备向四周散失的热量,又称热损失,KJ;热量衡算的基准可与物料衡算相同,即对间歇生产可以以每日或每批处理物料基准。