高分子基本加工工艺第八章节优秀课件

- 格式:ppt

- 大小:549.00 KB

- 文档页数:61

第八章干刻工艺8.1 Dry Etch工序的目的广义而言,所谓的刻蚀技术,是将显影后所产生的光阻图案忠实地转印到光阻下的材质上,形成由光刻技术定义的图形。

它包含了将材质整面均匀移除及图案选择性部分去除,可分为湿式刻蚀(wet etching)和干式刻蚀(dry etching)两种技术。

第五章中已经对湿式刻蚀进行了较详细的介绍。

湿式刻蚀具有待刻蚀材料与光阻及下层材质良好的刻蚀选择比(selectivity)。

然而,由于化学反应没有方向性,因而湿式刻蚀是各向同性刻蚀。

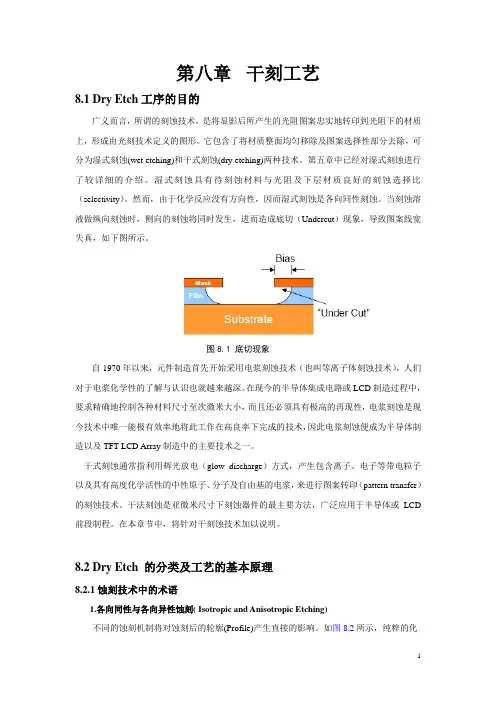

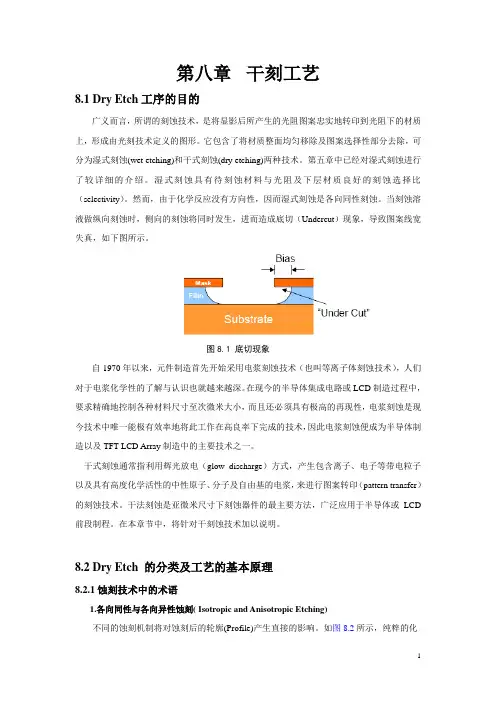

当刻蚀溶液做纵向刻蚀时,侧向的刻蚀将同时发生,进而造成底切(Undercut)现象,导致图案线宽失真,如下图所示。

图8.1 底切现象自1970年以来,元件制造首先开始采用电浆刻蚀技术(也叫等离子体刻蚀技术),人们对于电浆化学性的了解与认识也就越来越深。

在现今的半导体集成电路或LCD制造过程中,要求精确地控制各种材料尺寸至次微米大小,而且还必须具有极高的再现性,电浆刻蚀是现今技术中唯一能极有效率地将此工作在高良率下完成的技术,因此电浆刻蚀便成为半导体制造以及TFT LCD Array制造中的主要技术之一。

干式刻蚀通常指利用辉光放电(glow discharge)方式,产生包含离子、电子等带电粒子以及具有高度化学活性的中性原子、分子及自由基的电浆,来进行图案转印(pattern transfer)的刻蚀技术。

干法刻蚀是亚微米尺寸下刻蚀器件的最主要方法,广泛应用于半导体或LCD 前段制程。

在本章节中,将针对干刻蚀技术加以说明。

8.2 Dry Etch 的分类及工艺的基本原理8.2.1蚀刻技术中的术语1.各向同性与各向异性蚀刻( Isotropic and Anisotropic Etching)不同的蚀刻机制将对蚀刻后的轮廓(Profile)产生直接的影响。

如图8.2所示,纯粹的化学蚀刻通常没有方向选择性,上下左右刻蚀速度相同,蚀刻后将形成圆弧的轮廓,并在遮罩(Mask)下形成底切(Undercut),这种刻蚀被称为各向同性蚀刻。

第八章孔加工【Drill】【简述】本章节重点讲解钻孔加工,使用户掌握创建点位加工的操作和如何合理地调整钻孔的顺序以及避免撞刀现象。

针对模型工件上的小孔位,往往就会采用孔加工的操作方法做加工,操作简单,减少加工时间,有利于提高模型加工的整体效率。

在NX CAM中,点位加工包括钻孔、扩孔、铰孔、镗孔和攻螺纹等加工操作,使用在“DRILL”加工模板,便可以编写这些加工操作。

在本章以钻孔为例,来讲述孔加工的各参数选项与应用。

【案例操作】为了使用学者更加工容易理解钻孔加工操作以及操作参数,钻孔操作的参数选项内容均用案例模型讲解。

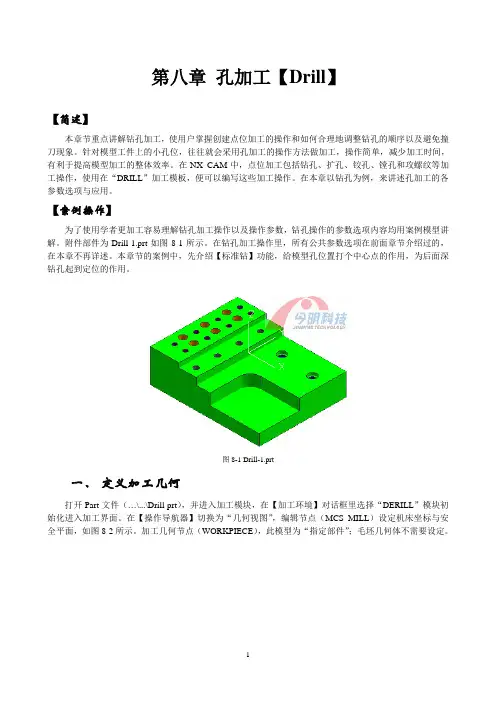

附件部件为Drill-1.prt如图8-1所示。

在钻孔加工操作里,所有公共参数选项在前面章节介绍过的,在本章不再详述。

本章节的案例中,先介绍【标准钻】功能,给模型孔位置打个中心点的作用,为后面深钻孔起到定位的作用。

图8-1 Drill-1.prt一、定义加工几何打开Part文件(…\...\Drill-prt),并进入加工模块,在【加工环境】对话框里选择“DERILL”模块初始化进入加工界面。

在【操作导航器】切换为“几何视图”,编辑节点(MCS_MILL)设定机床坐标与安全平面,如图8-2所示。

加工几何节点(WORKPIECE),此模型为“指定部件”;毛坯几何体不需要设定。

图8-2 加工坐标与安全平面二、创建刀具在操作导航器切换到“机床”视图里,选择节点“GENERIC_MACHINE”并点击右键(MB3)→【插入】→【刀具】,然后弹出【创建刀具】对话框,如图8-3所示。

按指定要求创建钻头刀具,刀具类型为“DEILL”,刀具子类型为【SPOTDRILLING_TOOL】图标、刀具名称为“JMSK_ZD_5”,在【钻刀】对话框中,设置“直径”为5,其他参数选项均为默认值。

单击【确定】完成刀具的创建。

图8-3 创建钻头刀具三、创建标准钻孔操作在操作导航器“程序视图”里,选择节点“PROGRAM”并单击〖MB3〗→〖插入〗→〖操作〗,将弹出【创建操作】对话框。

第八章干刻工艺8.1 Dry Etch工序的目的广义而言,所谓的刻蚀技术,是将显影后所产生的光阻图案忠实地转印到光阻下的材质上,形成由光刻技术定义的图形。

它包含了将材质整面均匀移除及图案选择性部分去除,可分为湿式刻蚀(wet etching)和干式刻蚀(dry etching)两种技术。

第五章中已经对湿式刻蚀进行了较详细的介绍。

湿式刻蚀具有待刻蚀材料与光阻及下层材质良好的刻蚀选择比(selectivity)。

然而,由于化学反应没有方向性,因而湿式刻蚀是各向同性刻蚀。

当刻蚀溶液做纵向刻蚀时,侧向的刻蚀将同时发生,进而造成底切(Undercut)现象,导致图案线宽失真,如下图所示。

图8.1 底切现象自1970年以来,元件制造首先开始采用电浆刻蚀技术(也叫等离子体刻蚀技术),人们对于电浆化学性的了解与认识也就越来越深。

在现今的半导体集成电路或LCD制造过程中,要求精确地控制各种材料尺寸至次微米大小,而且还必须具有极高的再现性,电浆刻蚀是现今技术中唯一能极有效率地将此工作在高良率下完成的技术,因此电浆刻蚀便成为半导体制造以及TFT LCD Array制造中的主要技术之一。

干式刻蚀通常指利用辉光放电(glow discharge)方式,产生包含离子、电子等带电粒子以及具有高度化学活性的中性原子、分子及自由基的电浆,来进行图案转印(pattern transfer)的刻蚀技术。

干法刻蚀是亚微米尺寸下刻蚀器件的最主要方法,广泛应用于半导体或LCD 前段制程。

在本章节中,将针对干刻蚀技术加以说明。

8.2 Dry Etch 的分类及工艺的基本原理8.2.1蚀刻技术中的术语1.各向同性与各向异性蚀刻( Isotropic and Anisotropic Etching)不同的蚀刻机制将对蚀刻后的轮廓(Profile)产生直接的影响。

如图8.2所示,纯粹的化学蚀刻通常没有方向选择性,上下左右刻蚀速度相同,蚀刻后将形成圆弧的轮廓,并在遮罩(Mask)下形成底切(Undercut),这种刻蚀被称为各向同性蚀刻。