基于ECRS的气箱生产流程优化

- 格式:doc

- 大小:340.50 KB

- 文档页数:19

总733期第三十五期2020年12月河南科技Journal of Henan Science and Technology基于ECRS原则的核电厂工作过程优化徐凌蔚李德永蒋志刚王子慕刘传成(辽宁红沿河核电有限公司,辽宁大连116300)摘要:ECRS分析法包括四项原则,即取消原则、合并原则、重排原则和简化原则。

本文以A核电厂工作过程为研究对象,应用ECRS原则,结合电厂多年运行经验,提出工作过程的系统性优化方案,以提高工作过程的流转效率。

关键词:工作过程;ECRS;优化中图分类号:F259.23文献标识码:A文章编号:1003-5168(2020)35-0033-03 Optimization of Nuclear Power Plant Working Process Based on ECRSPrincipleXU Lingwei LI Deyong JIANG Zhigang WANG Zimu LIU Chuancheng(Liaoning Hongyanhe Nuclear Power Co.,Ltd.,Dalian Liaoning116300)Abstract:The ECRS analysis method includes four principles,namely the elimination principle,the combination principle,the rearrangement principle and the simplification principle.This paper took the work process of nuclear power plant A as the research object,applied the ECRS principle,and combined the power plant's years of operating experience to propose a systematic optimization plan for the work process,in order to improve the efficiency of the work process.Keywords:working process;ECRS;optimizationA核电厂是一个商运发电不到15年的年轻电力企业,主要从事核能电力生产业务,拥有6台百万千瓦级核电机组。

基于ECRS原则的生产系统流程优化发布时间:2021-01-12T05:28:51.481Z 来源:《中国科技人才》2021年第1期作者:高菲[导读] 本文主要基于ECRS原则为现有的生产流程存在的问题进行探讨,为相关工作者提供帮助。

中铝科学技术研究院有限公司 102209摘要:现代化的社会是追求质量和效率的社会,在快节奏的生产过程中,要不断优化其生产流程,才能够在最短的时间内获取最高的效益。

本文主要基于ECRS原则为现有的生产流程存在的问题进行探讨,为相关工作者提供帮助。

关键词:ECRS原则;生产系统;流程优化引言商业模式下的生产系统流程讲究的是高效率和高利润。

因此,基于这一基本目的,整个生产系统就要进行分类整合,从中得出完整生产线的同时,再找出生产线中仍然需要改进的地方。

目前,关于生产系统流程优化主要是基于ECRS原则,即取消(Eliminate)、合并(Combine)、调整顺序(Rearrange)、简化(Simplify)这四个方面。

本文从ECRS原则四方面的偏重角度出发,指出目前生产系统流程中存在的问题,并基于原则提出解决问题的建议。

一、ECRS四原则的偏重点ECRS原则主要是基于取消、合并、调整顺序、简化这四个方面进行生产线的优化。

其中,取消是为了打破固有生产线的结构。

基于目前的时代发展,依旧使用之前的生产线,势必会造成效率低下的问题。

合并是为了将可以综合的生产环节结合起来,结合之后的生产流程因为在数量上的减少会更加容易管理。

调整顺序是基于目前时代的发展以及设备的更新,将整个流程进行顺序上的调整,在符合发展的角度考虑是有益的。

最后,简化生产流程,简化、取消、合并,这三个方面是容易混淆的三个方面。

但是这三点并不相同,取消和合并更侧重于流程中,而简化更注重生产过程中的动作简化。

二、生产系统流程中存在的问题1、人员设置的问题人员设置的问题主要存在于两个方面,即管理人员和工人。

管理人员的问题就是管理内容落实不到位,以及管理规范不精确的问题。

基于精益生产的电机装配线生产流程优化摘要:在社会经济不断增长下,微电机市场开始朝着需求多元化的趋势发展,同时市场从卖方市场慢慢转变成了买方市场,各企业之间的竞争达到了白热化阶段,可以短时间之内制造出符合市场具体需求的高质低价产品已经成为一个企业稳定发展的前提。

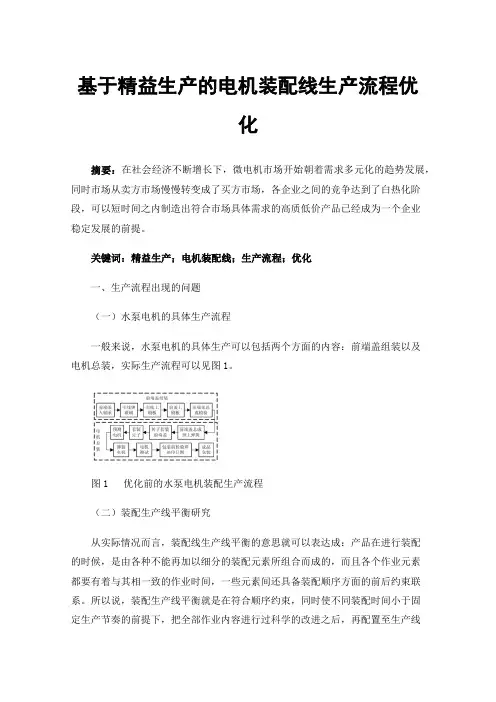

关键词:精益生产;电机装配线;生产流程;优化一、生产流程出现的问题(一)水泵电机的具体生产流程一般来说,水泵电机的具体生产可以包括两个方面的内容:前端盖组装以及电机总装,实际生产流程可以见图1。

图1 优化前的水泵电机装配生产流程(二)装配生产线平衡研究从实际情况而言,装配线生产线平衡的意思就可以表达成:产品在进行装配的时候,是由各种不能再加以细分的装配元素所组合而成的,而且各个作业元素都要有着与其相一致的作业时间,一些元素间还具备装配顺序方面的前后约束联系。

所以说,装配生产线平衡就是在符合顺序约束,同时使不同装配时间小于固定生产节奏的前提下,把全部作业内容进行过科学的改进之后,再配置至生产线的不同工位上,确保工位数是最小的。

还可以是在符合顺序约束的前提下,把全部的作业元素进行整合之后,再配置至固定工位,保证装配线生产消耗的时长最少,并且不同工序符合水平平衡的措施,防止一系列的浪费情况,增强生产线实际效率。

首先是作业时长以及瓶颈流程的调查研究。

通常来说,生产线在运行过程中所需要的人力成本实际上就是产品成本。

不同流程有没有出现用人过度以及空闲问题,往往把作业工序里面生产速度最为缓慢的环节称为是瓶颈。

瓶颈既阻碍着工序产出的速度,同时还会给别的环节生产水平的凸显带来不利影响。

通过对优化之前的前端盖组装以及电机总装生产流程,通过秒表对不同的工序内容还有时长展开测试后可以发现,原工序规划出现了瓶颈,实地视察之后就得知生产线的构造缺少科学性,可增加设备来缓解员工作业负担,增强生产率。

(1)工作闲余流程:①在前端盖组装生产中工序1,前盖入轴承;②工序5,前盖总成检验;③电机总装生产的工序6,前盖总成上弹簧;④工序10,铆装电机。

ecrs概念ECRS概念随着科技的不断发展,电子商务在全球范围内得到了广泛的应用和发展。

在这个大背景下,企业资源计划系统(ERP)开始逐渐向电子商务资源计划系统(ECRS)转型,以适应电子商务时代的需求。

本文将从ECRS的概念、特点、功能、优势和发展趋势等方面进行探讨。

一、ECRS的概念1.1 ECRS的定义ECRS是指基于互联网技术和电子商务平台建立的一种企业资源计划系统,它可以实现企业内部各个部门之间信息共享和协同工作,并且能够与客户、供应商和合作伙伴等外部组织进行信息交流和业务合作。

通过ECRS,企业可以实现全面数字化管理,提高生产效率和质量,降低成本开支,增强市场竞争力。

1.2 ECRS的特点(1)全面数字化:ECRS将所有与企业相关的信息全部数字化,并通过网络进行传输和存储。

这样可以使得企业所有部门之间实现无缝衔接,并且能够及时获取最新数据信息。

(2)高度集成:ECRS将各个部门的业务流程进行集成,从而避免了信息孤岛和重复劳动。

同时,ECRS还可以与外部组织进行数据交换和业务合作。

(3)灵活性:ECRS可以根据企业的不同需求进行定制化开发,以满足企业特定的业务流程和管理需求。

(4)安全性:ECRS采用先进的加密技术和安全防护措施,确保所有数据信息得到有效保护,并防止信息泄露和黑客攻击等风险。

二、ECRS的功能2.1 采购管理ECRS可以实现供应商信息管理、采购订单管理、库存管理、质量检验等功能。

通过ECRS,企业可以实现对供应链各环节的有效控制,并且能够及时获取最新供应商信息和市场价格变动情况。

2.2 生产计划与控制ECRS可以实现生产计划编制、生产进度跟踪、物料需求计划等功能。

通过ECRS,企业可以实现对生产过程的全面监控,并且能够及时调整生产计划以适应市场需求变化。

2.3 销售管理ECRS可以实现客户信息管理、订单管理、发货管理等功能。

通过ECRS,企业可以实现与客户之间的有效沟通和协作,并且能够及时掌握市场需求变化情况。

运营管理ECRS技术改造流程

ECRS系统的技术改造流程,旨在帮助企业提升经营管理的效率,提升客户体验。

在当今快速发展的IT行业中,ECRS系统已成为企业核心运营环节中不可或缺

的决策制定者。

因此,对ECRS系统进行改造日益成为企业运营管理系统必不可少

的一项工作。

ECRS系统技术改造流程主要包括以下四步:

首先,需要将针对企业整体运营目标和周边产业环境的定位转变为安全技术架

构的设计与实施方案,并将该方案中所提到的安全技术落实到ECRS系统中,从而

实现对系统的安全技术改造。

其次,完成安全技术改造之后,要实施系统管理层面的改造,只有不断改善管

理体系、严格执行管理流程、提升管理能力才能达到企业运营管理效果的最优化。

再次,ECRS系统技术改造的定制开发运营流程,可以使企业的运营更加精准、高效,提高企业运营信息采集、分析与反馈的能力,为企业采取有针对性的操作措施提供可靠的技术支撑。

最后,在技术改造的最后一步会在必要的情况下,对系统进行故障监视、系统

数据可视化等一系列技术改造,建立一套完善的运维服务体系,以保证系统的稳定性和安全性,实现技术改造的最终成果。

综上,ECRS系统技术改造流程除了要实现安全技术改造外,还需要兼顾技术

改造与管理改造,并在必要的情况下,实施故障监控、数据可视化等技术改造,使系统的运行效率得到进一步提升,为企业的运营管理提供强有力的技术支撑。

供应链管理师(二级)职业工种认定理论知识试题注意事项一、单项选择题(第1-120题。

请选择一个正确答案,将相应字母填入括号内。

每题0.5分,共60分。

)1职业道德是指从事一定职业的人们在其特定的工作或劳动中所形成的()。

A、道德义务B、道德责任C、行为规范的总和D、行为要求2.从业者职业道德水平是产品和服务质量的有效保证,加强改善职业道德,有助于()。

A、促进本行业的发展B、维护和提高本行业的信誉(C、提高全社会的道德水平D、调节只有交往中从业者内部以及从业者与服务对象间的关系3.()要求从业者遵守国家法律法规,遵守与职业活动相关的法律法规、职业纪律,按章办事;在职业活动中要诚实劳动、信守承诺、坚持原则、不谋私利。

A、守法合规,诚实守信IB、守法合规,办事公道C、严格依法,诚实守信D、遵守法律,依法办事4.()的具体表现是打破资源间的壁垒和边界,使它们协调的运作,通过开发、利用和增值各种资源达成共同的目标,实现合作共赢的良性循环。

A、协调运作,实现共赢B、资源共享,协作共赢C、协调管理,实现共赢D、协同管理,实现共赢询―)5.供应链的推/拉流程观认为:根据是响应实际顾客订单还是基于对顾客订单的预测,供应链可分为拉动流程和推动流程,推动流程是由()驱动的。

A、预测(B、顾客订单C、信息D、制造6.企业主设计和运作供应链时,必须分析运输问题,运输决策包括运输网络的设计和()两个方面的内容。

A、设施位置调整B、运输线路设计C、设施选址D、运输方式选择,7.自然灾害'战争,劳资纠纷以及供应商破产等因素会导致()。

A、应收账款风险B、供应中断风险(C、供应延迟风险D、米购风险8.从业人员发现直接危及人身安全的紧急情况时,有权停止作业或者()。

A、在采取可能的应急措施后撤离作业场所IB、立即处理安全问题C、立即告知上级管理人员D、组织人员维护现场9∙按危险货物具有的危险性或最主要的危险性分为9个类别的危险货物,日常工作环境中,不常见的危险货物是()。

基于ECRS方法的X煤矿储运场流程优化研究以X煤矿的儲运场为研究对象,针对目前储运场车辆发运效率低下的问题,运用工业工程理论中的ECRS方法,通过秒表计时,流程程序分析等分析方法,解决储运场车辆发运效率低下的问题,提高储运场车辆发运的数量,以此增加煤矿的经济效益。

标签:储运场;ECRS方法;秒表计时;流程程序分析1 ECRS方法的介绍ECRS是工业工程理论中应用广泛的程序分析优化方法,它包括消除(Eliminate)、合并(Combine)、重排(Rearrange)、简化(Simple),是分析流程是否存在效率低下的常用方法。

运用此方法进行改善时,一般遵循对目的进行取消,对地点、时间、人员、进行合并或者重排,对方法进行简化的原则。

2 X煤矿储运场的现状X煤矿是济北地区中煤碳质量较好的煤矿,年设计生产能力100万吨,煤炭运输的90%主要依靠挂车进行公路运输,剩余10%依靠铁路运输,其中铁路货运业务整体流程分为3个部分,分别是业务受理,货物运输及货物交付,根据运输方式的比重,本文主要研究公路运输,由于挂车进入储运场时的装煤效率低下和行驶路线混乱,直接导致X煤矿车辆经常堵在储运场,间接地给X煤矿带来了不可估量的经济损失。

3 X煤矿储运场的流程现状分析X煤矿储运场作业流程包括三部分,即煤(矸石)装运作业流程、空车除皮作业流程、重车过磅作业流程;其中煤(矸石)装运作业流程分精煤装运作业流程、混煤装运作业流程、洗混装运作业流程、煤泥装运作业流程、(黑)矸石装运作业流程、煤场铲车装煤(泥)作业流程、煤(矸石)仓装煤(矸石)作业流程。

其中主要影响整个发运效率的是空车除皮和重车过磅两个流程,通过现场秒表计时得出,这两个过程的时间影响比重占整个发运流程时间约为82%,根据帕累托原则,解决空车除皮和重车过磅效率低下的关键问题,便能提高整个发运流程的效率,本文主要以空车除皮的现状和改善为例进行分析。

3.1 空车除皮作业流程现状分析目前,X煤矿运输车辆进入储运场区,首先需要对车辆进行空车除皮,空车除皮的作业流程现状如图1所示。

流程优化的五种基本方法导读:什么是流程优化?流程优化就是在流程设计以及实施过程中,通过对流程进行改进,来取得一个最好的效果,这就是对现在的工作流程的梳理,完善以及改进的过程,被统称为流程优化。

对于流程的优化,不管是对流程整体的优化还是说对中间部分的改进,例如减少环节,改变时序等等,都是通过提高工作质量,提高工作效率以及降低成本,降低劳动的强度,节约能源消耗,然后保障产品的安全生产以及减少污染,流程优化的基本方法分为五种。

第一、标杆瞄准法这个标杆瞄准法又叫做benchmarking,它是指企业把自己的服务,经营实践,产品以及成本,和很多在相关方面表现非常优秀有成效的企业做比较,改进自己的企业经营业绩不间断的精益求精的过程。

第二、DMAIC模型DMAIC模型,其实是实施6SIGMA的一套操作类方法,DMAIC管理中最经典以及最重要的管理模型,重点就是特别的侧重于已有的流程优化管理质量。

第三、ESIA分析法ESIA分析法是一种以新的结构方式为使用用户们提供价值的增值,反映到具体的流程设计上来,要尽可能减少流程中非增值活动调整流程中的核心增值活动,而基本原则就是ESIA,而ESIA分析法就是要建设流程中非增值活动的一个实用性的原则。

第四、ECRS分析法ECRS分析法其实是取消ELIMINATE,合并COMBINE,调整顺序REARRANGE。

简化SIMPLIFU的一个缩写形式。

第五、SDCA循环SDCA循环其实就标准化的维持,就是标准化,执行,检查以及调整总结的模式,它包括所有改进过有关流程的更新标准化,并且在这个流程优化过程中使它能够平衡运行下去,再进行检查的过程。

而且为了确保准确性。

SDCA循环的目的就要实现这个流程的标准化以及稳定现有的流程模式,使整个过程能够满足用户的愿望以及需求。

浅谈流程优化方法所谓无规矩不成方圆,各种事物、各种活动都有一定的规律及规则。

当然企业也不例外!拥有一个标准的流程,企业员工才能按章办事。

基于ECRS原则的仓储物流企业作业流程优化分析——以上海某仓储物流公司为例作者:汪澍东来源:《赤峰学院学报·自然科学版》 2014年第4期汪澍东(淮南联合大学,安徽淮南 232038)摘要:仓储是物流的重要功能之一,仓储企业在我国物流企业中占了相当的比重,本文以上海某仓储物流公司为例,通过对公司仓储作业服务的内容和作业活动中存在的可以优化的问题进行分析,探索仓储企业未来发展方向.同时引入工业工程中ECRS管理方法提出了具体的解决途径,对中小型仓储物流企业有着一定的现实意义.关键词:仓储;作业;优化;ECRS中图分类号:F253 文献标识码:A 文章编号:1673-260X(2014)02-0118-021 前言早在韩非子时就有“仓廪实”(把米仓装满)的说法,应该是要求仓库既要分类又要装满,但毕竟对于世界的物流发展,我国并没有在理论和实践中做出任何的贡献.再加上一直以来重生产轻流通的管理思想也直接导致物流成了我国经济的软肋.因此很多教科书上都很明确的总结我国在上个世纪90年代之前的物流研究是基本空白的.但近几年,我国进入物流飞速发展期,电子商务导向下的全球采购,现代市场营销下的跨国经营,连锁经营的渠道覆盖更是把物流业提升到前所未有的高度.目前国内物流企业大量涌现,尤其是以仓储、配送作业活动为主的物流企业更是层出不穷.但随着全球进入供应链管理时代,企业通过合作形成更强大的竞争力的概念已经得到普遍的认同,并且很多经典的企业合作案例也提示供应链是一个整体,需要各参与企业主动投入,协调一致,才能形成蛛网经济而掌控更大的市场.如果在这种背景下发展起来的物流企业仍然仅仅从事物流系统中某一项物流功能服务,缺乏供应链的整体观念,作业过程没有考虑供应链上下游企业的存在就无法获得最理想的效益.另外,在当前的物流企业中,仓储活动聚集了商品实物流动过程中大量的资金成本和时间成本,同时在仓储作业现场存在很多浪费现象,这种浪费不仅仅是多余的物资资源消耗,更多的是表现在不能增值的活动的存在.比如,操作过程中大量的重复动作和无计划的作业路线迂回以及设施设备负荷不均等,如何有效解决以上问题,保证仓储作业效率,优化仓储作业现场就成了仓储物流企业在发展过程中必须应对的问题.本文将以具体企业为案例,探讨仓储企业的发展方向,并用工业工程(IE)的具体管理技术即ECRS原则解决仓储作业中合理化工作的问题.2 上海某物流公司仓储作业存在的问题上海某仓储物流公司位于上海西南部闵行重点开发区域内,占地面积15亩,拥有10000平方米的钢结构月台式仓库;内仓层高达6M;配有3T货梯4台;仓库承重3T/平方米;有效储位约5200个;电动和燃油叉车8台;年进出流量约96万,目前主要业务集中在为周边的生产及流通企业提供货物保管服务.从发展上来看,该公司是一家典型的仓储物流企业.从物流设施上来看,也确实部分具备了现代仓储业自动化信息化的要求.在入库在库作业活动中可以规范作业,但缺乏供应链的合作意识,只停留在被动地按照货主企业的要求保管物资,企业为客户提供存储物资的空间场所,通常是按一定时间周期下一平方储存场地的计价方式收取保管费用,物资在库、出库时没有增值服务项目;更没有突破企业自身边际,参与上下游企业的资源配置.所以,从这个企业的业务范围和业务能力上来看,它只能提供相对传统的仓储管理服务.从仓储作业现场来看,上海某仓储物流公司遵循了专业化分工.入库严格按照入库单操作,定期核查物资,出库按照提货单,有序安排出库物流活动,但系统总效率不高.一方面是由于信息技术应用不够,很多活动仍采用手工操作,只提供简单的位移和被动服务,另一方面在现场中很多作业是应该优化管理的,特别是现场管理.在该企业中,现场一直被当做制造现场,主要就是从事产品生产、制造或提供生产服务.企业的现场管理就是运用科学的管理思想、方法和手段,对现场的各种生产要素进行合理配置和优化组合,保证生产效率,实现生产目标.而这种现场管理的概念也可以延伸至其它的作业现场,比如物流仓储作业.在仓储作业现场,也可以利用现场管理的思想识辨业务流程的不合理因素所带来的执行不畅:由于储存空间布局不好,托盘大小没有按原料大小及形式制作,物料在场地直接进行移动而导致的作业效率不高;仓库里、货架上过量要挪换位置的托盘、物料以及相关设备造成的时间浪费;没有价值的作业——过多动作,员工走路去取各种设施工具,清理杂乱无章包装物等引起的作业成本上升等.3 利用ECRS原则优化仓储作业的措施上海某仓储物流公司的仓储作业现状实际上是我国大部分中小仓储物流企业的一个缩影,针对这类仓储企业的作业现状,首要的关注点除了鼓励拓展服务项目外,更为紧迫地是提升仓储作业效率,降低作业成本,改善客服水平.企业可以引入工业工程的ECRS原则进行仓储作业优化.ECRS原则即取消(Eliminate)、合并(Combine)、调整顺序(Rearrange)、简化(Simplify),是隶属于工业工程(Industry Engineering)的一项具体管理技术.工业工程旨在不增加消耗的前提下,通过减少浪费现象来提高作业效率,优化作业现场.针对上海某仓储物流公司的仓储作业现场,应用ECRS原则进行了作业活动的优化,具体如下:3.1 培训和制度建立公司利用员工的工作闲暇时间,以仓库为现场对员工进行了几次ECRS原则应用培训.培训的措施主要有:针对全体员工进行的基于ECRS的仓储作业相关标准操作流程的培训、安全操作章程、事故应急措施等;在仓库现场开展改进后的作业培训、演练等,逐步提高作业人员的操作熟练程度;制定相关规章制度以及奖惩激励措施,使得员工的动作简化意识和节约意识有明显提高.3.2 取消、合并流程,提高仓储工具使用效率在仓储工作流程中,有些动作是可以取消或合并的,比如货架上过量要挪换位置的托盘、物料以及相关设备等,可以通过合并动作或取消没有价值的作业来提高效率,上货和下货可以协同进行,避免了二次劳动,仓储机械的使用亦如此.员工走路去取各种设施工具,清理杂乱无章包装物等活动都可以精简.3.3 简化动作、精简人员,提高劳动效率动作简化可以提高工作人员的反应速度,协调身体活动减少疲劳以提升工作效率.比如在地牛负重时单手背转平行拖曳就可以减少工作强度,节约工作时间.另外工作区域也可以分区管理,如拣选员被分配到指定的工作区域后,他们对自己所负责区域里的物资品类及其位置都可以识记,这种对货品的熟悉可以提高入库货物堆码和出库订单拣选作业的效率和准确性;其次可以合理安排工作人员,使得同一时间一条作业通道里不超过一个操作员,这样因工作拥挤而造成的动作不到位和动作过位现象都会降至最低,保证了最佳的动作幅度.同时,采用分区拣选作业方式后,非直接储存空间就能更有效地控制,而且操作人员在拣选物资过程中没有机会与其他人进行过多的聊天交流活动,可以消除干扰,提高作业效率.3.4 以客户需求为中心,调整流程顺序在供应链管理为导向的市场环境中,客户需求驱动了所有的服务,并且企业的快速反应能力决定了其竞争能力.客户订单是价值流的出发点,当客户需求指令发出后,所有服务流程均应快速提供服务,并可考虑某些活动能否并行.根据这一原则重组了以下流程:入库作业的核心是入库检验和入库费用核算,而出库工作的核心是提高出库作业效率加快配送速度.要满足用户的要求就必须以源头驱动为根本,以提高速度和准确性为目标对流程进行再造.3.5 引入WMS,提高信息传递手段当物流企业的业务达到一定规模后,订单数量的增加会使客户需求的差异性更加的明显.客户的个性化需求的执行效率就会成为发展的瓶颈,仅仅依靠增加人力资源很难准确的整理客户的需求,也很难提升出入库执行的速度,更无法完成订单的合并操作以及预测未来的需求特性,却可能导致成本的大幅上升与差错率增加.仓储中心信息流的效率高低将是取得竞争优势和获得更高利润的关键所在.仓储管理信息系统(WMS)能够高效实现仓储管理的各种功能:收货、存货空间管理、盘点的简化、订单处理、分拣和配送控制,其功能可以延伸到运输配送计划、供应链上下游客户的信息交互等.因此,引入WMS也是综合运用ECRS原则进行仓储物流整体效能提升的一个不可或缺的手段.4 优化结果评价利用ECRS原则以后,上海某仓储物流公司的仓储作业效能有了很大的提升,具体效果见下表:从表格可以看出,通过引入基于ECRS的仓储作业优化措施,仓储作业水平得到了整体提升,员工的工作效率、仓储工具的利用效率都有所提高,特别是利用WMS系统使得员工之间的人的流程服从于工作流程,进一步简化了步骤,消除了无用劳动,而且提高了管理的信息化水平.5 基于IE的仓储作业改进方法展望IE产生于实践,我国IE应用的深度和广度有待于进一步扩大,目前很多企业只在生产线上应用了IE,本文旨在利用IE的方法思考仓储作业现场的管理优化.目前我国的物流水平和管理技术进步很快,所以在物流作业活动中推行IE不仅成本低而且见效快,本文初步运用了IE的管理方法对仓储作业进行了改进,尝试提高物流作业的精度,降低不必要的成本.实际上,类似上海某仓储物流公司这样的中小物流企业还很多,提升物流水平绝非一朝一夕之事.同时,应用IE的原理也要因地制宜,注重每个企业的实用性和有效性,为企业创造价值服务.当然,还必须提到的是现代化的仓储企业不可能只提供物资保管空间,仓储企业间的竞争应该转化成谁能为客户提供更优质、更全面的服务,所以,仓储企业在为客户提供常规服务的同时,应不断进行业务创新,增加服务的价值,创造一条稳定的企业——顾客价值链.这也是很多仓储企业应该思考的问题.参考文献:〔1〕申纲领,王艳杰.现代仓储管理[M].电子工业出版社,2011.1.〔2〕张正祥.工业工程基础[M].北京:高等教育出版社,2006.2.〔3〕肖建辉.浅谈仓储管理[J],物流工程与管理,2010(6).〔4〕张琳娜,程君凤,李跃宇.基于现场IE的平衡生产线研究[J].商场现代化,2009(2).。

ecrs改善法应用的四个步骤ECRS改善法是一种常用的改善方法,可以帮助企业提高效率、降低成本、提高质量等方面的表现。

本文将介绍 ECRS 改善法的四个步骤,以帮助读者更好地应用这种方法。

第一步:评估现状ECRS 改善法的第一步是评估现状。

这意味着需要了解当前的业务流程、生产流程、质量控制流程等方面的表现。

通过对这些数据的分析,可以确定哪些方面需要改进,以及改进的目标是什么。

在评估现状时,需要收集大量的数据。

这些数据可以来自于各种渠道,例如生产线上的传感器、员工的反馈、客户的反馈等等。

收集到的数据需要进行整理和分析,以便于后续步骤的应用。

第二步:制定计划ECRS 改善法的第二步是制定计划。

在这一步中,需要根据第一步中收集到的数据,制定一份改善计划。

这个计划应该清晰地列出改善的目标、时间表、责任人等方面的信息。

在制定计划时,需要考虑到各种因素,例如成本、资源、人力等方面的限制。

改善计划应该是可行的,同时也需要考虑到长期的可持续性。

第三步:实施计划ECRS 改善法的第三步是实施计划。

在这一步中,需要按照计划中的时间表和责任人的分工,逐步地实施改善计划。

实施计划需要注意各种细节,例如员工的培训、设备的调整、流程的优化等方面的工作。

在实施计划时,需要不断地检查和调整。

如果发现计划中的某些方面不可行或者需要改进,应该及时调整计划,以确保改善工作的顺利进行。

第四步:评估效果ECRS 改善法的第四步是评估效果。

在这一步中,需要对改善工作的效果进行评估。

评估的方式可以是以前收集的数据为基础,与改善前的数据进行对比,以衡量改善工作的效果。

在评估效果时,需要考虑到各种因素,例如时间、成本、质量等方面的表现。

如果发现改善工作的效果不如预期,需要重新评估现状,并重新制定计划,以继续改善工作。

总结ECRS 改善法是一种非常实用的改善方法,可以帮助企业提高效率、降低成本、提高质量等方面的表现。

在应用 ECRS 改善法时,需要按照四个步骤进行,即评估现状、制定计划、实施计划、评估效果。

应用ECRS方法提升手工装配线生产能级作者:邵晋来源:《中国新技术新产品》2014年第08期摘要:合理的分配资源是生产能级提升的核心。

本文采用ECRS方法阐述了对生产线瓶颈工序的分析方法和改善措施,结合变速器装配线实例,通过从工艺流程到作业指导的逐步优化,在不增添人员、设备的前提下,实现了生产能级的提升。

结果表明,ECRS的理论和方法是一种提高企业生产效率的有效方案,显著作用。

关键词:ECRS方法;手工装配;装配线布置中图分类号:TP27 文献标识码:A变速器产品往往采用装配线的形式来实现经济效益,装配线在国内的应用已经非常普遍,但相比国外企业在装配线平衡技术应用上取得的成果,国内还尚未深入到实际生产中去,由于装配线不平衡引起的效率低下、成本浪费的现象还有待人们去解决。

一、ECRS方法原理ECRS方法是工业工程的程序分析原则,通过对生产工序按取消、合并、对调、简化四个步骤来不断精益生产过程,从而起到消除瓶颈工位,改善平衡情况,能级提升的作用。

对于待分析的目标,一般采取提问的方式,促进分析者思考工序的必要程度,首先判断是否可以取消,在不可取消的前提下,是否可以与其他工序进行合并,从而实现工艺程序乃至工艺步骤的简化,工序与工序之间通过节拍的对比,考虑是否可以通过对调顺序来缩短工作时间,最后考虑是否可以采用工具、装置或通过对现场定置的调整来简化具体的操作步骤,上述的这些方法,核心目标是通过简化流程、平衡工序来提高生产线的整体节拍。

二、X企业手工装配线的现状现有的变速器手动装配线的节拍约为1.5分钟,正常一天的产量为200台(按单班生产),低于业内同类产品300台/班的水平。

目前企业承接了一款新型变速器总成,按照年度产量爬坡计划进行测算,每班产量需达到300台,由于新产品与原产品结构相近,希望通过对现有装配线进行改造(新增部分设备、改造现有设备),实现新老产品的共线生产,将原单一品种装配线改建为适应多品种小批量生产的装配线,具体的实施布置如下:1 对比新老产品装配过程寻找出两者的差异点和共同点,收集原装配线生产过程中的各类信息对各工序作业情况进行研究分析,改善新老产品的装配流程、操作方法中的不合理性。

在应用ECRS法则对生产线进行改善时,首先要对生产流程进行梳理,将生产线的各个工序进行分解,对每道工序进行提问:“完成了什么?”、“是否必要”及“为什么”等。

确认每道工序是否有改善的余地。

然后通过ECRS四步骤对生产线进行平衡。

第一步:取消(Eliminate)首先考虑每道工序有无取消的可能性。

因为取消对流程改善的效果最好,同时又最省钱。

如果所研究的工序、操作可以取消而又不影响成品、半成品的质量和组装进度,那么就要考虑取消。

例如:不必要的工序、搬运、检验等,都应予以取消,特别要注意那些工作量大的装配作业。

如果不能全部取消,可考虑部分地取消。

例如:由本厂自行制造变为外购,这实际上也是一种取消和改善。

具体原则包括:▪取消所有不必要的闲置环节、取消所有多余的操作或动作(包括身体、四肢、手和眼的动作);▪取消动作中的不规律的环节,比如将工具存放地点固定,形成习惯性机械动作等,使动作自然,有利于高效动作的习惯化;▪尽量取消或减少手的使用,如用手抓握、搬运等;▪取消笨拙的或不自然、不流畅的动作;▪尽量取消必须使用肌肉力量的操纵,以动力工具去取代;▪取消必须使用肌肉力量维持作业姿势的动作,取消必须助动的作业;▪减少对惯性、动量的克服;▪取消人直接参与危险的工作,杜绝危险性作业隐患;▪除必要的休息外,取消工作中的一切人员和设备的闲置时间。

第二步:合并(Combine)对于不能取消、非常必要的工序,就要考虑合并,以达到省时简化的目的。

合并就是将两个或两个以上的对象变成一个。

如工序或工作的合并、工具的合并等。

合并后可以有效地消除重复现象,能取得较大的效果。

当工序之间的生产能力不平衡,出现人浮于事和忙闲不均时,就需要对这些工序进行调整和合并。

有些相同的工作完全可以分散在不同的部门去进行,也可以考虑能否都合并在一道工序内。

有些由多人在不同地点从事的不同操作,改为由一人或一台设备完成。

具体原则包括:▪合并动作,减少动作总数量;▪合并工具:由一个工具完成多种作业,减少更换工具的时间。

ecrs改善法应用的四个步骤ECRS改善法是企业持续改进的重要方法之一,它可以帮助企业不断优化流程、提高效率、降低成本、提升质量。

但是,ECRS改善法的应用并不是一件简单的事情,需要企业有系统的规划和实施方案。

本文将介绍ECRS改善法的四个步骤,以帮助企业更好地应用这一方法。

第一步:确定目标ECRS改善法的第一步是确定改善目标。

企业应该根据自身的实际情况,明确需要改善的方向和目标。

改善目标应该是具体、可量化的,例如提高某一生产线的产能、降低某一产品的缺陷率、优化某一流程的时间等。

在确定目标的过程中,企业应该充分考虑顾客需求、市场竞争、内部资源和能力等因素,确保目标与企业战略和发展方向相一致。

第二步:收集数据ECRS改善法的第二步是收集数据。

企业应该采用科学的方法,收集与目标相关的数据,并进行分析和评估。

数据可以从多个方面收集,例如从生产线、质检部门、客户反馈、市场调研等方面。

在收集数据的过程中,企业应该注意数据的准确性和可靠性,避免因为数据错误而导致错误的决策。

第三步:分析原因ECRS改善法的第三步是分析原因。

企业应该根据收集到的数据,分析问题的根本原因,找出导致问题的主要因素。

分析原因的过程中,可以使用一些常见的工具和方法,例如鱼骨图、五力分析、流程图、问答法等。

通过分析原因,企业可以深入了解问题的本质,为下一步的改善提供基础。

第四步:改善措施ECRS改善法的第四步是制定改善措施。

企业应该根据分析原因的结果,制定具体的改善措施,并通过实验和验证来验证改善效果。

改善措施可以包括流程改进、技术改良、设备升级、人员培训等多个方面。

在制定改善措施的过程中,企业应该充分考虑资源和时间的限制,确保改善措施的可行性和可持续性。

总结ECRS改善法是企业持续改进的重要方法之一,它可以帮助企业不断优化流程、提高效率、降低成本、提升质量。

企业应该按照ECRS 改善法的四个步骤,确定目标、收集数据、分析原因、制定改善措施,不断推动企业的改进和发展。

ECRS原则的含义ECRS原则,即取消(Eliminate)、合并(Combine)、调整顺序(Rearrange)、简化(Simplify),是工业工程学中用于优化生产流程、提高工作效率的一套基本方法。

这套原则在制造业、服务业等多个领域都有广泛的应用,是持续改进和精益生产的重要工具。

一、取消(Eliminate)取消原则的核心思想是消除生产过程中的浪费。

浪费可能表现为多余的操作步骤、不必要的物料搬运、过度的生产等。

通过仔细分析生产流程,可以识别出哪些环节是不增值的,即不直接为产品或服务增加价值的。

这些不增值的环节就是潜在的取消目标。

在实施取消原则时,需要注意以下几点:1. 识别真正的浪费:有些步骤可能看起来是必要的,但实际上并不为最终产品增加价值。

例如,过多的检验环节可能是由于生产过程中的不稳定造成的,而解决这种不稳定的根源可能比增加检验更有效。

2. 考虑客户需求:生产流程的设计应以满足客户需求为导向。

任何不满足客户需求或过度满足客户需求的部分都可能是浪费。

3. 持续改进:取消浪费是一个持续的过程,需要定期回顾生产流程,发现新的浪费并予以消除。

二、合并(Combine)合并原则是指将生产过程中的相似或相邻的操作步骤合并在一起,以减少切换时间、提高设备利用率和人员效率。

合并可以通过多种方式实现,如将多个小批次合并成一个大批次进行生产,或者将多个工序合并到一个工作站完成。

实施合并原则时需要考虑以下因素:1. 操作的相似性:相似的操作更容易合并在一起,因为它们可能需要相同的工具、设备和技能。

2. 设备的兼容性:合并操作可能需要调整或更换设备,以确保设备能够处理合并后的工作任务。

3. 人员的培训:合并操作可能导致工作内容的改变,因此需要对人员进行相应的培训和指导。

三、调整顺序(Rearrange)调整顺序原则是指改变生产步骤的执行顺序,以优化生产流程。

通过重新安排操作步骤的顺序,可以减少等待时间、减少物料搬运距离、平衡工作站负荷等。

基于ECRS的气箱生产流程优化第1章绪论1.1 当前制造业生产普遍存在的问题制造业是指将物料、能源、设备、工具、资金、技术、信息和人才等制造资源,根据市场的需求,通过生产制造,转化为可以提供给人们使用的工业品、大型工具和生活消费产品的一门行业。

它既是国民经济最重要的物质保障,也是一个国家国际竞争力和综合实力的重要体现,还是先进科学技术的实践载体。

改革开放至今,中国制造业迅猛发展,在短短的时间内,取得了令人瞩目的工业成就,已成为世界制造业大国之一,并且促进中国经济又好又快发展和工业化体系完全建设,制造业已经成为推动我国国民经济和社会发展的核心动力。

随着制造业的不断发展,导致越来越多的制造型企业的兴起,使得制造型企业数量不断增多,市场竞争不断加强。

企业要想不断保持市场竞争力,在激烈的市场竞争中始终屹立不倒,必须不断提高产品质量,不断提高生产效率,不断降低生产成本。

而要想提高生产效率、降低生产成本,就必须优化企业生产流程。

当前我国制造型企业虽然发展势头强劲,但与国外同类型企业相比仍有一定差距。

这主要体现在产品质量和产品生产成本两个方面,产品质量与国外出产的比较起来还是存在些许差距的,而且我国产品生产成本相对较高,这些都是我国制造业急需改善的问题。

一些企业为了降低成本打起了使用较差质量物料的主意,又希望产品生产后的效果不受影响,但事实证明这个是行不通的。

使用低质量物料生产的产品是无法满足规定质量标准的,也无法使得客户满意,也就无法在市场上搏得大众的芳心。

因此,要想提高产品质量、降低产品成本,首先必须优化产品生产流程,这是核心问题。

1.2 研究的内容本文针对我国制造业车间生产流程普遍存在的问题进行分析,并选取上海广电电气AEG环网中压配电气箱生产流程存在的问题,基于ECRS原则进行生产流程优化改善的方法,分析实施流程优化可能遇到的问题,针对相关问题制定新的生产作业流程。

(1)研究重点主要为以下几个方面:①充分了解当前车间生产现状。

②分析当前车间生产流程所存在的问题。

③提出合理的生产流程优化方案,提高生产效率。

(2)研究方法:①参考相关文献,结合相关文献生产流程优化的案例进行研究。

②运用秒表测时法、图表法和统计法对相关数据进行分析,便于研究。

③基于ECRS原则和生产线平衡理论对生产流程的作业工序进行分析。

(3)技术路线:图1-1技术路线图1.3研究的意义作为一个企业,怎样组织有限的资源,高效率、高质量、低成本地满足客户的需求,使企业在市场竞争中立于不败之地,是企业生产运作和管理必须解决的问题。

流程优化就是提高企业竞争力、改善行业现状的有力手段。

本课题“基于ECRS的气箱生产流程优化”就是在此背景下提出的。

基于ECRS对生产现场及流程进行管理与优化,来提高企业整体的生产效率,为企业带来更好的效益。

企业生产流程的优化,主要是解决在产品生产过程中的影响产品完工以及产品成本等一系列问题,从而提高生产效率,降低生产成本。

生产效率主要由生产设备、生产条件、生产工艺、员工操作熟练度、生产流程的合理性(流程是否安排紧凑、物料在各环节能否快速流转)等方面决定。

很多时候生产效率的不尽如人意往往问题就是出在生产流程的不合理上。

要想解决这些问题,不能单靠个人的经验主义来完成,我们必须借助科学的分析工具和解决方法。

流程的规范化和工作的标准化,使得企业的员工从知道“如何做”向“如何更有效地做”转变,这一转变必将大大地提高员工的工作效率,从而从整体上提高企业的运营效率。

第2章ECRS原则和生产线平衡理论2.1 ECRS原则介绍2.1.1 简介ECRS原则,即取消(Eliminate)、合并(Combine)、重排(Rearrange)、简化(Simplify),是工业工程中进行程序分析的四大原则,对生产流程进行优化改善,以达到提高生产效率的目的。

取消(Eliminate)要考虑作业要素能够完成什么,完成得是否有价值,动作或作业是否必要,为什么要去完成它,该作业取消是否会对其它作业或动作产生影响。

合并(Combine)要考虑如果工作或动作不能取消,是不是可与其他工作合并,或将部分动作或工作合并到其它可以合并的动作或作业中去。

重排(Rearrange)就是讲生产流程的工序进行重新排列。

简化(Simplify)就是对生产流程中的工序进行简化,使工序安排更加合理。

ECRS原则(取消、合并、重组、简化)在各企业生产中被广泛应用,它可以帮助企业制定更好生产流程,也可以帮助企业更好的提高产能。

2.1.2具体内容(1)取消(Eliminate)首先要考虑该项工作是否可以取消。

如果该项工作可以取消,又不对产品的质量等方面造成影响,那么就应该就行优化改善。

例如,应该取消不必要的工序、搬运、检验等,尤其是那些工作量大的装配作业;如果不能全部取消,也可以考虑部分取消。

取消所有不必要的动作,减少工作中的不规则性,比如将工具设备放置在固定位置,形成固定的动作习惯等;尽量取消或减少手的使用,如拿起、搬运等;取消影响工作流畅度的动作;尽量减少对肌肉力量的使用;取消所有存在危险性的动作;除了正常的休息时间以外,取消工作人员和设备的闲置时间。

(2)合并(Combine)合并是将两个或两个以上的工序合并成一个工序。

这样可以避免工序的重复出现,达到更好的生产效果。

当生产流程中出现任务分配不均、人员分配不合理时,就需要对工序进行调整、合并。

例如,可以将有些工序中的相同工作合并在一道工序中。

将多个方向突变的动作合并成单一方向的连续动作;设置机器运行周期,并且使工作能够在一个周期内完成;实现工具、设备、动作等方面的合并。

(3)重排(Rearrange)重排是通过对生产流程中的工序进行重新排列,以此来达到优化改善的目的。

例如,对换前后工序的工作顺序、调整相关工具设备的位置等。

使两只手的工作负荷均衡,并且同时进行,相互对称;使工作由手向眼转移。

(4)简化(Simplify)简化是通过分析研究,使生产流程中的工序步骤更加简单化,以此来最大限度地缩短作业时间,提高工作效率。

简化既是一种工序的改善,又是局部范围的省略,整个区域的省略也就是取消。

工作过程中尽量减少肌肉力量的使用,并且注意有间歇有节奏地使用;减少目光搜索的范围与变焦次数;使工作能在正常区域内完成而不必移动身体;减小动作幅度;使用尽可能简单的动作组合;减少动作的复杂程度,尤其是在同一位置上的多个动作。

2.1.3ECRS原则的作用ECRS原则是对生产流程中的每一道工序进行四项提问。

任何作业或工序流程,都可以运用ECRS原则来进行分析和优化改善。

通过分析对工序流程进行优化改善,从而找出更好的效能、更佳的作业方法和作业流程。

ECRS原则也可以在管理等领域内使用,它既是一种改善的方案,又是一种理念、一种思维模式。

ECRS原则在企业中有着重要应用,尤其是在企业生产过程中,充分运用取消、合并、重排、简化,使得生产流程得到优化,生产效率得到提高,生产成本得以降低,进而使得企业获得更大的经济效益。

2.1.4ECRS的扩展现在很多学说在原有的ECRS原则的基础上还增加了一项新的原则,即“增加”I(Increase),形成扩展后的ECRSI原则。

“增加”的意思就是在现在工序的基础上去增加新的工序,来增加产品功能、提高产品质量,或者为后续工作做准备等。

2.2 生产线平衡理论2.2.1 生产线平衡的概念生产线平衡(Line Balance),是指对生产线的所有工序进行负荷分析,通过调整工序间的负荷分配使各工序达到能力平衡,以此来提高整体的生产效率。

2.2.2生产线平衡的定义流程的“节拍”(Cycle time)是指完成一个产品所需的平均时间。

节拍一般是定义一个流程中某个具体工序或环节的单位产出时间。

如果是批量产品,则节拍是指两批产品之间的间隔时间。

在流程设计中,如果预先给定了一个流程每天必须的产出,首先需要考虑的是流程的节拍。

流程中生产节拍最慢的环节叫做“瓶颈”(Bottleneck)。

瓶颈的存在不仅会限制一个流程的产出速度,而且会影响其它环节生产能力的发挥。

例如,在有些时候,原材料不能及时到位、可能利用的人力不足、信息流阻滞、某环节设备发生故障等,都有可能成为瓶颈。

因此在流程设计和日常生产运作中都需要引起足够的重视。

和节拍、瓶颈有着紧密联系的另一个概念是生产流程中的“空闲时间”(idle time)。

空闲时间是指工作时间内没有工作任务的那段时间,包括设备的时间和人的时间。

当一个流程中各个工序的节拍不一致时,瓶颈工序以外的其它工序就会产生空闲时间,这就需要进行生产流程的平衡。

制造业的生产线大多是在进行了细分之后的多工序流水化连续作业生产线,这样分工作业简化了作业难度,容易提高操作者的作业熟练度,从而提高了作业效率。

然而经过了这样的作业细分之后,各工序的作业时间在理论上、现实上都不能完全相同,这就势必会导致工序间节拍不一致,造成瓶颈的出现。

为了解决这些问题就必须对各工序的作业时间平均化,同时对作业进行标准化,使得生产线能够流畅地运行。

“生产线工艺平衡”就是对生产的全部工序进行平均化,调整各工序作业负荷,使得各作业时间尽可能相近。

生产线工艺平衡的目的是通过平衡生产线使用现场更加容易理解“单件流”的必要性及“小单元生产”(Cell production)的编制方法,它是一切新理论新方法的基础。

2.2.3生产线平衡的意义生产线平衡是企业生产过程中一直追求的目标,是评定某一生产流程安排是否合理的一个标准,是提高产品生产效率的本质基础。

通过对生产流程进行优化改善,使生产线达到平衡状态,对于企业生产的各方面来说意义重大。

生产线平衡的意义总结起来主要有以下几点:(1)缩短产品装配时间,增加单位时间的产量,降低生产成本;(2)减少工序间的在制品,减少场地的占用;(3)减少工序之间的准备时间,缩短生产周期;(4)消除员工等待现象,提升员工士气;(5)改变传统小批量作业模式,使其达到一个流生产;(6)可以稳定和提升产品质量;(7)提升工厂整体生产效率和降低现场的各种浪费现象。

第3章中压配电气箱车间生产现状分析3.1 生产现状描述上海广电电气(集团)股份有限公司主要生产各种高压、中压、低压配电气箱,而本文研究的AEG环网配电部门主要生产的是中压配电气箱。

该公司生产的气箱都是经过一系列的生产流程最后完成的,每一个流程都会明确任务、做好分工、有条不紊地工作。

图3-1上海广电图3-2US3.0-C气箱内部结构由于环网配电是上海广电新成立不久的一个部门,很多方面都不是很不完善,因此车间生产也是如此。

而且这边之前是没有工艺的,也就是本人来这边之前刚调过来了一位工艺工程师,也就是本人现在的主管。

正是因为如此,领导也觉得气箱生产流程不够顺畅,希望工艺能够想办法解决这一问题,把生产效率提高起来。