陶瓷晶界应力设计_郭景坤

- 格式:pdf

- 大小:2.41 MB

- 文档页数:5

陶瓷内应力1. 引言陶瓷是一种常见的材料,具有优异的耐热、耐腐蚀、绝缘性能等特点,因此在许多领域得到广泛应用。

然而,陶瓷材料在制备和使用过程中常常会出现内应力的问题,这对其性能和可靠性产生了一定的影响。

本文将深入探讨陶瓷内应力的形成机制、影响因素以及相关的测试与调控方法。

2. 陶瓷内应力的形成机制陶瓷内应力的形成机制是一个复杂的过程,主要包括烧结过程中的热应力、冷却过程中的热应力以及外力作用下的机械应力等。

2.1 烧结过程中的热应力在陶瓷的烧结过程中,由于材料的热膨胀系数不均匀,不同部分的温度变化不一致,导致材料内部产生热应力。

这种热应力会导致陶瓷材料的变形和开裂。

2.2 冷却过程中的热应力陶瓷材料在烧结后,经历冷却过程。

由于冷却速率不均匀,不同部分的温度变化不一致,会产生冷却应力。

这种冷却应力会导致陶瓷材料的收缩和开裂。

2.3 外力作用下的机械应力除了热应力外,陶瓷材料还可能受到外力的作用,例如加工过程中的应力、装配过程中的应力等。

这些外力会产生机械应力,对陶瓷材料的性能和可靠性产生影响。

3. 陶瓷内应力的影响因素陶瓷内应力的大小和分布受多种因素的影响,包括材料的物理性质、制备工艺参数、烧结温度、冷却速率等。

3.1 材料的物理性质陶瓷材料的物理性质,如热膨胀系数、热导率等,会直接影响内应力的形成和传播。

不同材料的物理性质差异较大,因此其内应力的表现也会有所不同。

3.2 制备工艺参数制备工艺参数,如烧结压力、烧结时间等,对陶瓷内应力的形成和分布有重要影响。

合理的制备工艺参数可以减小内应力的产生,提高陶瓷材料的性能。

3.3 烧结温度烧结温度是影响陶瓷内应力的关键因素之一。

过高或过低的烧结温度都会导致内应力的增加,从而影响陶瓷材料的性能。

3.4 冷却速率冷却速率是决定陶瓷内应力大小的重要因素。

过快或过慢的冷却速率都会导致内应力的增加,从而影响陶瓷材料的可靠性。

4. 陶瓷内应力的测试与调控方法为了准确评估陶瓷材料的内应力,并对其进行调控,科学家们提出了多种测试方法和调控策略。

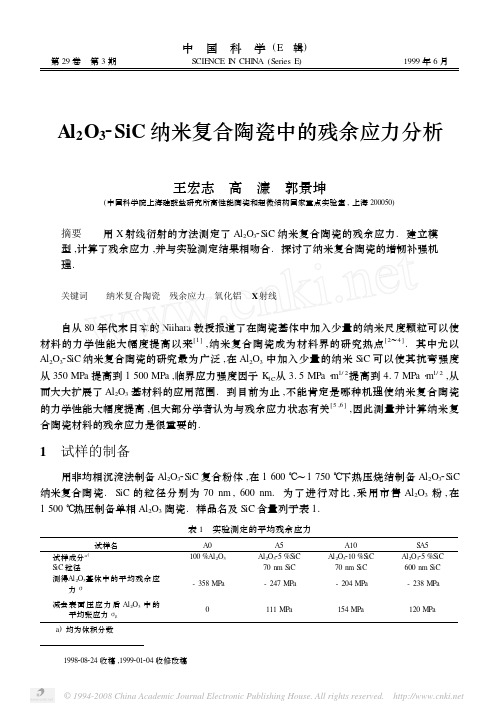

Al 2O 32SiC 纳米复合陶瓷中的残余应力分析王宏志 高 濂 郭景坤(中国科学院上海硅酸盐研究所高性能陶瓷和超微结构国家重点实验室,上海200050)摘要 用X 射线衍射的方法测定了Al 2O 32SiC 纳米复合陶瓷的残余应力.建立模型,计算了残余应力,并与实验测定结果相吻合.探讨了纳米复合陶瓷的增韧补强机理.关键词 纳米复合陶瓷 残余应力 氧化铝 X 射线自从80年代末日本的Niihara 教授报道了在陶瓷基体中加入少量的纳米尺度颗粒可以使材料的力学性能大幅度提高以来[1],纳米复合陶瓷成为材料界的研究热点[2~4].其中尤以Al 2O 32SiC 纳米复合陶瓷的研究最为广泛,在Al 2O 3中加入少量的纳米SiC 可以使其抗弯强度从350MPa 提高到1500MPa ,临界应力强度因子K 1C 从3.5MPa ・m 1/2提高到4.7MPa ・m 1/2,从而大大扩展了Al 2O 3基材料的应用范围.到目前为止,不能肯定是哪种机理使纳米复合陶瓷的力学性能大幅度提高,但大部分学者认为与残余应力状态有关[5,6],因此测量并计算纳米复合陶瓷材料的残余应力是很重要的.1 试样的制备用非均相沉淀法制备Al 2O 32SiC 复合粉体,在1600℃~1750℃下热压烧结制备Al 2O 32SiC 纳米复合陶瓷.SiC 的粒径分别为70nm ,600nm.为了进行对比,采用市售Al 2O 3粉,在1500℃热压制备单相Al 2O 3陶瓷.样品名及SiC 含量列于表1.表1 实验测定的平均残余应力试样名A0A5A10S A5试样成分a (100%Al 2O 3Al 2O 325%S iC Al 2O 3210%S iC Al 2O 325%S iC S iC 粒径70nm S iC 70nm S iC 600nm S iC 测得Al 2O 3基体中的平均残余应力σ-358MPa -247MPa -204MPa -238MPa 减去表面压应力后Al 2O 3中的平均张应力σμ0111MPa 154MPa 120MPa a )均为体积分数 1998208224收稿,1999201204收修改稿中 国 科 学 (E 辑) 第29卷 第3期SCIE NCE I N CHI NA (Series E ) 1999年6月2 残余应力的测定211 X 射线测定应力的基本原理[7]多晶材料中平衡着残余应力时,不同晶粒中同族晶面间距随晶面方位发生规则的变化,平行于应力方位的晶面间距为最小,垂直于应力方向的晶面间距为最大.所以,只要设法测出不同方位上的同族晶面的间距,引用弹性力学中的一些基本关系,可以求得多晶体中所平衡着的残余应力.试样表面某一方向的平均残余应力σx ,可以根据σx =K ・Δ2θΔsin 2ψ(MPa ),(1)通过测定不同方位的同族衍射晶面的2θ值,算得Δ2θ/Δsin 2ψ值,进而求得σx .其中K 为常数,ψ取0°和45°.212 X 射线测定平均残余应力本实验是在Rigaku 公司生产的D/Max 2III A 型衍射仪上进行的,试样与探测器同时以1∶2速度旋转.用Cr 靶,对Al 2O 3的(1010)晶面进行慢扫描,此时d =0.1239nm.取E =402G Pa ,α=8.4×10-6℃-1,ν=0.23,得到结果列于表1.从表1中可以看出,所有试样测得的残余应力都为压应力,并且随着SiC 含量的增加,压应力变小.然而根据Selsing 的关系式(参见(3)式),由于αAl 2O 3大于αSiC ,在Al 2O 3基体中存在的应当是张应力.之所以测得的是压应力,是因为在材料的机械加工过程和冷却过程中都会在表面产生压应力.Chou 等[8]研究了单相Al 2O 3陶瓷和Al 2O 32SiC 纳米复相陶瓷中因机械加工而产生的压应力层的厚度问题,发现压应力层的厚度都在10μm 左右,而这一厚度正是X 射线的探测范围.另外,由于Al 2O 3为各向异性,在不同的晶向上热膨胀系数不同,在冷却的过程中就会在材料中产生压应力;再加上冷却时试样表面和内部存在温度差而在表面产生的压应力,这样实验中测得的应力可以表示为σ=σm +σμ,(2)式中σm 代表因机械加工和快速冷却而在表面产生的压应力,σμ代表因Al 2O 3和SiC 热膨胀失配而产生的残余应力.如果认为在单相Al 2O 3中不存在因两相热膨胀系数不同而导致的残余应力,即σμ=0,则所测得的压应力值为σm 值,即σ=σm =-358MPa.把表1中的σ代入(2)式中,并认为σm =-358MPa ,则得到各个样品的σμ值:A5为111MPa ,A10为154MPa ,S A5为120MPa.可见随着SiC 含量的增加,Al 2O 3中的平均张应力增加.但随着SiC 粒径的变化不大.3 Al 2O 32SiC 纳米复合陶瓷材料中残余应力分析311 复相材料的残余应力理论残余应力影响陶瓷体的微观结构和性能,是非常重要的,因而研究者提出了许多模型和公式进行计算.其中最著名的是由Jorgen Selsing 提出的连续均匀无限大基体中存在单个异相颗粒模型[9]P =Δα・ΔT [(1+ν1)/2E 1]+[(1-2ν2)/E 2],(3)第3期王宏志等:Al 2O 32S iC 纳米复合陶瓷中的残余应力分析201 σr =-2σt =-P ・R 3r 3,(4)其中P 为基体与球形颗粒间因热膨胀系数不同而在界面上产生的应力,Δα为两相的热膨胀系数差,ν为P oiss on 比,E 为弹性模量,下标分别代表基体和颗粒.σr 和σt 分别为在基体中某一点因应力P 的存在而产生的径向应力和切向应力,其中R 为球形颗粒的半径,r 为从颗粒中心到这一点的距离.由(3)式可以预测材料内部不同相颗粒的应力状态,即由材料不同结晶相的热膨胀系数差可判断材料是受张应力还是压应力,对于Al 2O 32SiC 纳米复合陶瓷来说,P =-1300MPa ,SiC 颗粒受压应力,Al 2O 3基体受张应力.但是Selsing 的模型毕竟是一个比较简单的模型,在复合材料中单个分散相颗粒是不会独立存在的,必须考虑到复合材料中的分散相是以一定的尺寸和一定数量引入到基体中的.基体颗粒也不是无限大的,分散相可能分布在基体晶粒内也可能分散在基体晶界上.因而有必要对残余应力进一步分析.312 Al 2O 32SiC 纳米复合陶瓷中残余应力分布残余应力的分布同分散相颗粒之间的距离有关,而分散颗粒的间距又同其数量有关,因此需首先计算每个Al 2O 3晶粒中含有的分散相颗粒(SiC )数目n ・V p V m =f v ,(5)其中n 为每个Al 2O 3晶粒中所含SiC 颗粒数,V p 为单个SiC 颗粒的体积,V m 为单个Al 2O 3晶粒的体积,f v 为SiC 的体积含量.知道了SiC 的粒径以及Al 2O 3晶粒体积(Al 2O 3的晶粒尺寸可以通过电子显微镜观察得到),就可算得n .知道SiC 颗粒的数量,可以进一步求得颗粒之间的距离.SiC 颗粒在Al 2O 3晶粒中的分布是随机的,为了计算颗粒间距的方便,假设SiC 颗粒是以面心堆积的形式排布于Al 2O 3晶粒内.因为单位面心堆积格子中含有4个SiC 颗粒(3颗面心颗粒,1颗顶角颗粒),所以每个Al 2O 3晶粒内含有n /4个单位SiC 面心堆积格子.每个面心格子的体积可以通过(6)式得到.V g =V m n/4.(6)由面心格子的体积可算得面心格子的边长((7)式),即为SiC 颗粒间的平均间距,a =316π3f v ・R.(7)几个样品的SiC 颗粒间距列于表2.尽管(3),(4)式是假设基体无限大的情况下得到的,但相对于Al 2O 3晶粒尺寸,SiC 颗粒间的距离还是很小的,可以近似的认为基体是无限的.Selsing 模型可以计算单个颗粒的应力分布,通过多个颗粒的叠加可以用来计算残余应力的分布.计算一维情况下,Al 2O 3基体中两颗SiC 颗粒O 1,O 2间某一点的残余应力(如图1所示).以A5试样为例,SiC 的含量为5v ol %,SiC 的半径为35nm.首先考虑只受两颗SiC 颗粒的影响,根据(4)式,σt =P2・6ni =1R 3r 3i ,R =35nm ,n =2,r 1=r 2=243/2=122nm ,P 可由(3)式算得为P =-1300MPa ,算得O 1O 2间202 中 国 科 学 (E 辑)第29卷图1 S iC颗粒间距示意图图2 A5试样在一维方向上残余张应力的变化中心点的张应力为31MPa.在一维的尺度上计算O 1O 2间各点的张应力,其张应力的变化如图2所示,最大张应力为650MPa ,最小张应力为31MPa.由此可见,在Al 2O 32SiC 纳米复合陶瓷中,Al 2O 3基体中存在的是张应力,根据应力平衡的条件,SiC 颗粒受压应力.由于张应力的存在,使得基体晶粒强度降低,有利于形成穿晶断裂.由于应力分布并不均匀,张应力在两相的界面附近最大,裂纹进入晶粒以后,将向SiC 颗粒偏转,SiC 的加入起到了裂纹偏转和钉扎的作用.313 一维平均残余应力为了和X 射线测定的应力值进行比较,需要计算一维情况下纳米复合陶瓷中Al 2O 3基体的平均残余应力,计算一维(Y 轴方向)O 1O 2间的平均张应力〈σt 〉为〈σt 〉=∫l +R R 6n i =1σtid r l=∫l +R R 6n i =1P 2R r i 3d r l ,(8)其中l 为两颗SiC 颗粒表面间的距离,l =a -2R ,a 为两颗SiC 颗粒中心距离.把(7)式代入(8)式积分〈σt 〉=P 26n i =011+i 316π3f v 2316π3f v -2-1316π3f v -1+i 316π3f v-42316π3f v -2,(9)从(9)式可以看出,Al 2O 3基体中的平均张应力与SiC 的体积含量f v 有关,随着f v 的增加而增加.把计算所得的数据和试样所测的数据进行对比,列于表2,可见计算值与实测值符合得较好.表2 残余应力实验测定值和计算值样品名A5A10S A5X 射线测定张应力值/MPa 111154120计算所得一维平均张应力/MPa 129177128计算S iC 颗粒间的平均间距/nm2431922084第3期王宏志等:Al 2O 32S iC 纳米复合陶瓷中的残余应力分析203314 二维残余应力图3 二维应力示意图前面的计算过程只考虑了一维的情况,在二维示意图中(图3)可以看到,O 5,O 6颗粒在O 1O 2间所产生的径向压应力的垂直分量(F 1)与O 1,O 2所产生的切向张应力(F 2)方向相反,而O 5,O 6颗粒在O 1O 2间所产生的切向张应力的垂直分量(F 3)与O 1,O 2所产生的切向张应力(F 2)方向相同,因而都可能对O 1O 2间的平均张应力产生影响.以A5为例,F 1在O 1O 2间的平均值〈F 1〉为〈F 1〉=-∫θ-θP R cos θ/(R +l/2)3cos θd θl .(10)F 3在O 1O 2间的平均值〈F 3〉为〈F 3〉=∫θ-θP 2R cos θ/(R +l/2)3sin θd θl .(11)〈F 1〉=-1.91MPa ,〈F 3〉=0.02MPa ,可见O 1O 2垂直方向的SiC 颗粒对X 轴方向上的平均张应力影响是很小的.但是对于X 轴上的某一点影响有可能是很大的.例如在O 1O 2的中点A 处,O 1O 2对其产生的张应力为31MPa ,O 5,O 6在此处产生的径向压应力的垂直分量和切向张应力垂直分量之和为-61MPa ,则此处总的残余应力为-30MPa.由此可以看出尽管从总体上看,SiC 颗粒受压应力,而Al 2O 3基体受平均张应力,但在Al 2O 3晶粒内同时存在着张应力区和压应力区,裂纹在压应力区受阻,而在张应力区扩展,因而裂纹扩展的路径曲折.张应力最大的区域在SiC 颗粒周围,裂纹扩展到此,SiC 颗粒可以起到颗粒钉扎的作用,有利于提高力学性能.315 SiC 颗粒的位置对晶界残余应力的影响图4 晶界应力示意图在基体晶界附近,如果SiC 颗粒位于基体晶内,SiC 颗粒与Al 2O 3基体间因热膨胀系数不同产生的径向压应力传导到晶界上,加强了晶界,有利于抵抗裂纹的扩展.压应力的大小同SiC 到晶界的距离有关,进而同SiC 的含量有关.以A5样品为例,根据表2,SiC 的平均颗粒间距为243nm ,单个SiC 颗粒在晶界上某一点所产生的压应力为-31MPa.但如果SiC 颗粒位于晶界上,因热膨胀系数不同造成的径向压应力促使基体晶界张开,如图4所示,有利于裂纹的扩展,弱化了晶界,在晶界SiC 颗粒某一点上的张应力即为(4)式中的σr =-P =-1300MPa.由于残余应力随距离的增长迅速的减弱,作用距离比较短,因而在晶内型纳米复合材料中晶界附近的SiC 颗粒对晶界的加强作用比较强.总体上看,SiC 的作用可以概括为在基体204 中 国 科 学 (E 辑)第29卷晶粒内部的SiC 颗粒在Al 2O 3中产生平均张应力,使基体晶粒弱化,有利于穿晶断裂,同时压应力区和张应力区并存,使裂纹扩展的路径曲折.而位于基体晶界附近的SiC 颗粒在晶界上产生压应力,强化晶界,有利于造成穿晶断裂,提高力学性能.4 结论通过残余应力分析可知,在Al 2O 32SiC 纳米复合陶瓷中,SiC 颗粒受到压应力,Al 2O 3基体晶粒受到的总的应力为张应力.应力的结果是基体弱化和晶界强化.在Al 2O 3基体晶粒内既存在压应力区也存在张应力区,裂纹通过这些区域时,路线曲折,增韧补强.基体中的张应力随着SiC 含量的增加而增加,基体强度降低,因而SiC 的含量有一最佳值,既可以引起穿晶断裂又不致使基体强度降低太多.参 考 文 献1 Niihara K.New design concept of structural ceramics 2ceramic nanocom posites.J Ceram S oc Jpn ,1991,99:974~9822 S tearns L C ,Zhao J ,Harmer M P.Processing and microstructure development in Al 2O 32S iC nanocom posites.J Eur Ceram S oc ,1992,100:448~4533 王宏志,高 濂,郭景坤,等.晶内型Al 2O 32S iC 纳米复合陶瓷的制备.无机材料学报,1997,12(5):671~6744 王宏志,高 濂,郭景坤,等.Al 2O 3基复合材料中纳米S iC 对微观结构的影响.无机材料学报,1998,13(4):603~6075 Levin I ,K aplan W D ,Brandon D G,et al.E ffect of S iC submicrometer particle size and content on fracture toughness of alumina 2S iC nanocom posites.J Am Ceram S oc ,1995,78:254~2566 Li Z ,Bradt R C.M icromechanical stresses in S iC 2rein forced Al 2O 3com posites.J Am Ceram S oc ,1989,72(1):70~777 杨于兴,漆 睿.X 射线衍射分析.上海:上海交通大学出版社,19948 Chou I A ,Chan H M ,Harmer M P.M aching 2induced surface residual stress behavior in Al 2O 32S iC nanocom posites.J Am Ceram S oc ,1996,79(9):2403~24099 Selsing J.Internal stresses in ceramics.J Am Ceram S oc ,1961,44(8):419第3期王宏志等:Al 2O 32S iC 纳米复合陶瓷中的残余应力分析205 。

纳米陶瓷技术摘要:纳米陶瓷粉体是介于固体与分子之间的具有纳米数量级尺寸的亚稳态中间物质。

随着粉体的超细化,其表面电子结构和晶体结构发生变化,产生了块状材料所不具有的特殊的效应。

纳米陶瓷的超细晶粒、高浓度晶界以及晶界原子邻近状况决定了它们具有明显区别于普通陶瓷的特异性能。

本文对纳米陶瓷的这些主要的特异性能及其制备进行了阐述。

关键词:纳米陶瓷;性能;制备陶瓷材料作为材料的三大支柱之一,在日常生活及工业生产中起着举足轻重的作用。

但是,由于传统陶瓷材料质地较脆,韧性、强度较差,因而使其应用受到了较大的限制。

所以随着纳米技术的广泛应用,纳米陶瓷随之产生,希望以此来克服陶瓷材料的脆性,使陶瓷具有像金属一样的柔韧性和可加工性。

一、纳米陶瓷纳米陶瓷是80年代中期发展起来的先进材料。

利用纳米技术开发的纳米陶瓷材料是指在陶瓷材料的显微结构中,晶粒、晶界以及它们之间的结合都处在纳米水平,使得材料的强度、韧性和超塑性大幅度提高,克服了工程陶瓷的许多不足,并对材料的力学、电学、热学、磁学、光学等性能产生重要影响,为替代工程陶瓷的应用开拓了新领域。

二、纳米陶瓷材料的性能研究2.1 力学性能研究表明当陶瓷材料成为纳米材料后,材料的力学性能得到极大改善,主要表现在以下三个方面: 1)断裂强度大大提高;2)断裂韧性大大提高;3)耐高温性能大大提高。

与此同时,材料的硬度、弹性模量、热膨胀系数都会发生改变。

不少纳米陶瓷材料的硬度和强度比普通陶瓷材料高出4~5倍。

在陶瓷基体中引入纳米分散相并进行复合,不仅可大幅度提高其断裂强度和断裂韧性,明显改善其耐高温性能,而且也能提高材料的硬度、弹性模量和抗热震、抗高温蠕变的性能。

2.2 低温超塑性陶瓷的超塑性是由扩散蠕变引起的晶格滑移所致,扩散蠕变率与扩散系数成正比,与晶粒尺寸的3次方成反比,普通陶瓷只有在很高的温度下才表现出明显的扩散蠕变。

而纳米陶瓷的扩散系数提高了3个数量级,晶粒尺寸下降了3个数量级,因而其扩散蠕变率较高,在较低的温度下,因其较高的扩散蠕变速率而对外界应力做出迅速反应,造成晶界方向的平移,表现出超塑性,使其韧性大为提高。

(建筑工程管理)贾晓林郑州大学材料科学与工程学院无机非金属材料系主纳米材料(特约稿)贾晓林:郑州大学材料科学和工程学院无机非金属材料系主任个人简介:姓名:贾晓林性别:女出生年月:1956年7月籍贯:四川省南充市最高学历:博士从事专业:材料科学和工程职务:系主任职称:教授社会兼职:联系方式:电话:0371-********Email:jiaxlin@通讯地址:郑州市科学大道100号郑州大学材料科学和工程学院(邮政编码:450001)教育背景:1982年本科毕业于哈尔滨工业大学应用化学系应用化学专业;1991年12月硕士毕业哈尔滨工业大学应用化学系材料学专业;2005年6月博士毕业于科技大学材料学专业。

科研成果:(详细情况)长期从事无机非金属材料研究,尤其致力于纳米材料合成和应用、新型耐火材料及薄膜材料研究。

于纳米材料合成和应用等领域取得了壹定进展。

近年来于MaterialsScienceandEngineering:A,硅酸盐学报等国内外知名刊物上发表论文40余篇,其中SCI 收录10篇,EI收录15篇;编著《无机材料科学》课件1部;申请中国发明专利4项;科研成果分别获航天工业总局科技进步二等奖及河南省科技进步二等奖等多项奖励。

1.纳米材料概述纳米(nm)是壹种度量单位,是壹米的十亿分之壹(10-9m)。

纳米材料是指于三维空间中至少有壹维处于纳米尺度范围或由它们作为基本单元构成的材料。

其基本单元可分为三类:(1)零维,指于空间三维尺度均于纳米尺度,如纳米微粒、原子团簇等;(2)壹维,指于三维空间中有二维于纳米尺度,如纳米丝、纳米棒、纳米管等;(3)二维,指于三维空间中有壹维于纳米尺度,如超薄膜、多层膜、超晶格等[1]。

纳米微粒指尺度为1-100nm的超微粒子,纳米微粒的集合体称为纳米粉体。

2纳米粉体对耐火材料性能的影响2.1对力学性能的影响纳米粉体材料具有极小的粒径、大的比表面积和高的化学活性等优良性能。

Ce~(3+)掺杂YAG透明陶瓷的制备与光性能研究石云;潘裕柏;冯锡淇;李江;郭景坤【摘要】采用高纯微米级商业原料(≥99.99%)α-Al_2O_3、Y_2O_3和CeO_2,用固相反应法制备了0.3at%Ce~(3+):YAG透明陶瓷.粉体经行星式球磨,陶瓷素坯在1750℃真空烧结10h,真空度10~(-3)Pa,双面抛光后,厚度为1.2mm的透明陶瓷试样在可见光区500~900hm的直线透过率可达80%左右,光学均匀性良好.荧光光谱分析表明,发射峰位于500~700nm之间,这是Ce~(3+)的特征发射.结果表明,Ce:YAG透明陶瓷的发光性能与相应的单晶相当,有望作为闪烁材料应用于中低能量射线(α、β粒子等)的探测.【期刊名称】《无机材料学报》【年(卷),期】2010(025)002【总页数】4页(P125-128)【关键词】固相反应法;Ce:YAG;闪烁透明陶瓷【作者】石云;潘裕柏;冯锡淇;李江;郭景坤【作者单位】中国科学院,上海硅酸盐研究所,透明光功能无机材料重点实验室,上海,200050;中国科学院,上海硅酸盐研究所,透明光功能无机材料重点实验室,上海,200050;中国科学院,上海硅酸盐研究所,透明光功能无机材料重点实验室,上海,200050;中国科学院,上海硅酸盐研究所,透明光功能无机材料重点实验室,上海,200050;中国科学院,上海硅酸盐研究所,透明光功能无机材料重点实验室,上海,200050【正文语种】中文【中图分类】TQ174Abstract:0.3at%Ce∶YAG(Y3Al5O12)transparent ceramics was fabricated by a solid state reaction method,with the high pure(≥99.99%)commercial powders α-Al2O3,Y2O3,CeO2using as raw materials.The ceramic green bodies were sintered in 1750℃for 10h in vacuum.The linear transmissionof the prepared Ce∶YAG ceramics in visible range 500-900nm reaches about 80%homogeneously(1.2mm thick,doublepolished).Photoluminescence properties show that the emitting band ofthe Ce∶YAG ceramics lies in 500-700nm,which is the characteristic emitting of Ce3+.It is concluded that the Ce∶YAG transparent ceramics isa promising scintillator materials especially for middle-low energy ray detecting.Key words:solid state reaction method;Ce∶YAG;scintillator transparent ceramics透明陶瓷是近年来广受关注的一类新型光功能材料,它可作为灯管和窗口材料[1-2]、激光材料[3]、闪烁体材料[4]等,应用前景广阔.其中,钇铝石榴石(Y3Al5O12,简写为YAG)是各向同性的立方晶体结构,可以减少对入射光的散射,且其机械、热学和力学性能优异,是制备透明陶瓷的理想基体.透明陶瓷在激活离子高浓度均匀掺杂方面相对单晶具有一定优势,通过不同种类和浓度稀土离子在其中的掺杂,可实现各种光功能的设计与调控.Ce3+具有4f15d电子组态,是稀土离子中荧光效率较高的激活离子,Ce3+的5d→4f的电子跃迁中,由于5d能级中的电子寿命很短,因此Ce3+还具有快衰减的优点,在各种基质中被广泛研究.Ce3+在YAG基质中的发光峰值位于550nm左右,能与硅光二极管很好地耦合,且具有衰减时间快(~65ns)、光产额高的特点,目前,稀土离子Ce掺杂的YAG是在中低能量粒子射线(电子、α、β粒子等)探测领域具有重要应用前景的闪烁材料,Ce∶YAG单晶已经作为扫描电镜SEM显示部件,实现商品化应用[5].国际上,Zych等[6]报道了采用热压法制备了0.5at%Ce3+∶YAG透明陶瓷.Yanagida等报道了真空烧结制备了掺杂浓度分别为0.005at%、0.05at%和0.5at%的Ce3+∶YAG透明陶瓷,在500nm以上可见光波长范围的透过率接近80%,他们报道的Ce∶YAG陶瓷的闪烁性能与单晶相当[7].但是目前国内尚未见Ce∶YAG透明陶瓷制备方面的报道.固相反应法制备的粉体具有颗粒无团聚、填充性好、成本低、产量大、制备工艺简单等优点,是粉体制备常用的方法.本工作采用行星式球磨对商业原料进行充分混合粉碎,结合真空烧结,制备了高光学质量的0.3at%Ce∶YAG闪烁透明陶瓷,对材料的发光性能进行了研究.采用高纯商业粉体,α-Al2O3(99.99%,0.3μm),Y2O3(99.99%,5.0μm),和CeO2(99.99%,0.1μm),按照[Y(1-x)Cex]3Al5O12的化学配比称量粉体.以正硅酸乙酯TEOS做为烧结助剂,无水乙醇做球磨介质,在行星式球磨仪上经球磨混料10h 后,将浆料置于温度为100℃的干燥箱中充分干燥,经过筛和冷等静压制成φ20mm×2mm的素坯,在真空炉中1750℃保温10h,真空度10-3Pa,最后将试样在1450℃空气氛中退火10h,以消除真空烧结过程中可能引入的内应力和氧空位. 用日本R IGAKU公司的D/Max-2550V X射线衍射仪对试样进行物相分析,采用CuKα射线,λ=0.15406nm,2θ=10°~80°;透明陶瓷试样的光学透过率测试在日本SH I MDZU公司的UV-2501PC紫外-可见分光光度计上进行,测试前试样经双面抛光;在日本SH I MDZU公司的RF-5301PC荧光光谱仪上进行Ce∶YAG透明陶瓷的光致荧光谱分析;X射线激发发射谱在本所自行搭建的X射线激发发射仪上测试.图1为制备的透明陶瓷试样照片,素坯经1750℃真空烧结10h后,由于烧结致密化,存在一定程度的收缩,线收缩率约为20%,试样经1450℃空气气氛退火10h后,呈明亮的黄绿色.图2为试样的XRD图谱,样品的衍射峰与标准谱图(33-0040)一致,说明烧结后的试样为纯的YAG相,无明显的第二相生成.由图3可知,制备的Ce∶YAG透明陶瓷在500~900nm可见光区的透过率达80%左右,光学均匀性良好.由Ce∶YAG透明陶瓷的激发光谱和发射光谱图4表明,采用350nm波长激发时,在530nm左右处有一明显的激发发射峰,峰形不对称,可根据高斯(Gaussin)分布分解为2个峰,分别对应于Ce3+离子最低5d激发态到4f基态的两个Stark分裂能级(2F5/2和2F7/2)的跃迁.发射波长为530nm时,Ce∶YAG透明陶瓷激发波长分别为342nm和480nm处,其中480nm左右处的吸收波段较宽,这可能与透明陶瓷内部缺陷分布有关,如晶界的组分、厚度和微气孔等.Ce3+掺入YAG中,其5d能态被劈裂为5个子能级,在单晶中,通常有峰值波长分别为223、340及460nm的三个特征吸收峰.Blasse等[8]的研究认为,223、340及460nm三个吸收峰对应于Ce3+离子的4f到5d子能级的跃迁,本实验制备的Ce∶YAG陶瓷也观察到了相近的吸收峰,这表明,以CeO2形式掺入的Ce离子,以Ce3+的形式固溶进YAG晶格中,实现受激发光.图5对比了1.0at%Ce∶YAG单晶与本文工作中的Ce∶YAG透明陶瓷的光致激发荧光光谱,可以看到,Ce∶YAG透明陶瓷与单晶相比,发射谱仍为一宽的发射带,但是发生了20nm左右的红移,这可能是由于陶瓷作为多晶材料,存在晶界等散射中心,在受激辐射过程中,存在发光弛豫,引起能量损失,并且对发射光存在一定散射损耗,同时在受激发光的能量传输过程中,晶界成为新的发光弛豫中心,这与单晶的发光过程不同,这也有可能是目前闪烁陶瓷研究中存在的陶瓷发光强度高于单晶,但是光产额却较低,并且衰减时间较长的原因.从图6可以看到,在X射线激发下,Ce∶YAG透明陶瓷的发光范围在500~675nm之间,也由两个分支组成,可分别对应于2F5/2和2F7/2的能级跃迁,与光致发光谱相比,Ce∶YAG透明陶瓷的X射线激发的发射光谱仍为一宽的发射带,但是发生了20nm左右的红移,Moszynski等在Ce∶YAG单晶中也观察到了X射线激发下的发光峰相对光致激发的发光峰的红移现象[8-9],这可能与光致发光和X射线激发发光过程中,电子空穴对的能量转移过程差异导致的发光机制不同有关.在710nm处的微小发光峰,可能与制备过程中引入陶瓷内部的杂质离子有关.X射线激发的发射光谱的主发射峰位于550nm处,与硅光电二极管的探测灵敏区(500~1000nm)匹配,因而有望作为闪烁材料,在粒子和射线探测领域得到应用.采用固相反应法,在1750℃真空烧结10h,制备了0.3at%Ce∶YAG透明陶瓷,在500~900nm可见光范围的直线透过率可达80%左右,光学均匀性良好.光致荧光谱和X射线激发的发射光谱的分析表明,在350nm波长激发下,制备的Ce∶YAG陶瓷在500~700nm范围有一个宽的发射峰带,且峰形不对称,根据Gaussin分布可将此发射峰分解为两个峰,分别对应于Ce3+离子最低5d激发态到4f基态的两个Stark分裂能级(2F5/2和2F7/2)的跃迁,认为是Ce3+的特征发射峰. 比较Ce∶YAG陶瓷和单晶的光致激发荧光谱,及Ce∶YAG透明陶瓷的X射线激发下的发射峰值与光致发光的峰值,发现存在20nm左右的红移,这与陶瓷内部的晶界、微气孔等缺陷有关,它们有可能在电子空穴对的能量转移和光传输过程中,作为发光弛豫中心和散射中心对发光过程产生影响.在550nm左右处观察到Ce3+的特征发射,与硅光电二极管的探测灵敏区(500~1000nm)匹配,Ce∶YAG陶瓷的发光性能与相应的单晶相当,是一种有潜力的中低能量粒子射线探测用闪烁材料.致谢感谢中国科学院上海光学精密机械研究所的赵广军副研究员为本文对比测试实验提供的1.0at%Ce∶YAG单晶试样.【相关文献】[1] Coble R L.Transparent Alumina and Method ofPreparation.U.S.Patent,No.3026210,1962.03.20.[2] Johnson C D.The Development and Use of Alumina Ceramic FluorescentScreens.European Laboratory for Particle Physics ReportCERN/PS/90-42(AR).[3] Ikesue A,Lin Aung Yan.Synthesis and performance of advanced ceramicslasers.J.Am.Ceram.Soc.,2006,89(6):1936-1944.[4] Greskovich C,Duclos S.Ceramic scintillators.Annu.Rev.Mater.Sci.,1997,27:69-88.[5] Bhattacharjee T,Basu S K,Dey C C,et parative studies of YAG(Ce)andCsI(Tl)scintillators.Nucl.Instr.Meth.in Phys.Res.A,2002,484(1/2/3):364-368.[6] Zych E,Brecher C.Temperature dependence of host-associated luminescence from YAG transparent ceramic material.J.Lum i.,2000,90(3/4):89-99.[7] Yanagida T,Takahashi H,Ito T,et al.Evaluation of properties of YAG(Ce)ceramic scintillators.IEEE Trans.Nucl.Sci.,2005,52(5):1836-1841.[8] Blasse G,BrilA.Investigation of some Ce3+-activatedphosphors.J.Chem.Phys.,1967,47(12):5139-5145.[9] Moszynski E,Ludziejewski T,Wolsk i D,et al.Properties of the YAG∶Cescintillator.Nucl.Instr.M eth.in Phys.Res.A,1994,345(3):461-467.。

第52卷第2期表面技术2023年2月SURFACE TECHNOLOGY·385·热喷涂与冷喷涂技术等离子喷涂热障陶瓷涂层冷却累计残余应力的有限元模拟与验证李建坤1,罗军明1,苏宇航1,高玉魁2,陈同彩1,崔世宇1(1.南昌航空大学 材料科学与工程学院,南昌 330063;2.同济大学 材料科学与工程学院,上海 200092)摘要:目的为有效预测等离子喷涂热障涂层冷却过程中累积的残余应力,降低残余应力对涂层稳定性的影响,需寻求可靠的热障涂层应力检测方法。

方法利用有限元分析软件,采用生死单元法建立了等离子喷涂ZrO2涂层的有限元模型,高斯热源模拟等离子喷涂热源工况,研究涂层冷却至室温的残余应力及其分布。

使用X射线衍射法、拉曼光谱法对等离子喷涂制备的ZrO2涂层进行残余应力检测。

结果通过有限元模拟结果可以看出,喷涂涂层冷却到室温后其中心区域的残余应力与边缘位置相比较大,主要集中在热流中心区域;每层涂层结合界面处会产生较大应力,致使应力沿涂层厚度方向变化明显。

涂层的等效应力为160~ 220 MPa。

采用X射线衍射法检测涂层存在180~185 MPa残余应力。

标定ZrO2涂层的拉曼-应力因子为8.33 (cm·GPa)‒1,计算得到涂层存在残余应力为174~180 MPa。

对喷涂试样进行拉伸试验后,其残余应力有一定程度的释放。

结论使用有限元能有效模拟等离子喷涂至室温时涂层内部残余应力,与XRD、拉曼光谱检测结果具有良好的匹配性,涂层冷却至室温存在180 MPa左右的残余应力,严重影响涂层的稳定性。

关键词:残余应力;有限元模拟;热障涂层;生死单元法;高斯热源;X射线衍射;拉曼光谱中图分类号:TG174.442 文献标识码:A 文章编号:1001-3660(2023)02-0385-10DOI:10.16490/ki.issn.1001-3660.2023.02.037Finite Element Simulation and Verification of Accumulated CoolingResidual Stress in Plasma-sprayed Thermal Barrier Ceramic Coatings LI Jian-kun1, LUO Jun-ming1, SU Yu-hang1, GAO Yu-kui2, CHEN Tong-cai1, CUI Shi-yu1(1. School of Material Science and Engineering, Nanchang Hangkong University, Nanchang 330063, China;2. School of Material Science and Engineering, Tongji University, Shanghai 200092, China)ABSTRACT: Plasma sprayed ZrO2 ceramic coating has been widely used in many industrial fields due to its simple manufacturing process, low cost, and good heat insulation effect. However, the structure and service conditions of thermal收稿日期:2021–12–20;修订日期:2022–04–22Received:2021-12-20;Revised:2022-04-22基金项目:国家自然科学基金项目(52104361)Fund:National Natural Science Foundation of China (52104361)作者简介:李建坤(1997—),男,硕士研究生,主要研究方向为表面工程。

高温结构陶瓷材料开拓者——郭景坤简介郭景坤,无机化学家与材料科学家。

1933年11月生,广东新会人,研究员。

1958年毕业于复旦大学化学系。

现为中国科学院上海硅酸盐研究所学术委员会主任。

1990年被选为世界陶瓷科学院(WAC)院士,1991年被选为中国科学院院士。

1999年被选为第三世界科学院院士。

任职履历曾任中国科学院上海硅酸盐研究所所长;“863”新材料领域第二届首席科学家;高性能陶瓷和超微结构国家重点实验室主任;第二届和第三届国家自然科学奖励委员会委员;国务院学位委员会学科评议组(材料与科学工程[Ⅱ])成员;国家自然科学基金会学科评议组成员。

曾任中国材料研究会副理事长;中国硅酸盐学会副理事长; 上海市硅酸盐学会理事长;上海古陶瓷研究会理事长;中国宇航学会理事;中国复合材料学会理事。

研究领域郭院士早期从事陶瓷与金属封接研究,研究成功适用于多种陶瓷与金属的封接,解决了我国电真空事业发展中的一个关键。

后从事纤维补强陶瓷基复合材料的研究。

研究成功的陶瓷基复合材料具有高强度和高韧性,极好的耐热冲击和耐烧蚀性能。

他研究陶瓷材料的强化与增韧,以及陶瓷发动机用材料与部件,使我国成为国际上为数不多的能够进行陶瓷发动机行车试验的国家之一。

近年从事复相陶瓷、纳米陶瓷研究、陶瓷材料的晶界应力设计研究、陶瓷的低温烧结和多相材料研究。

开拓高温结构陶瓷材料领域研究郭景坤院士是我国高温结构陶瓷材料研究领域开拓者和学术带头人之一。

20世纪60年代他从事陶瓷与金属封接的研究,系统研究了高铝氧瓷金属化工艺,解决了两种大型高铝氧瓷与金属的封接件的工艺,获得了国家发明奖和国家新产品二等奖。

70年代郭景坤院士主要从事陶瓷基复合材料的研究,系统研究了各类纤维与陶瓷在化学上的相容性和物理上的匹配行为,成功研制出一种综合性能极为优异的碳纤维补强陶瓷基复合材料,填补了我国在这一领域上的空白,1978年获全国科学大会重大成果奖,1981年获国家发明一等奖。

2003年武汉理工大学博士研究生招生简章武汉理工大学是经国务院批准,于2000年5月由原武汉工业大学、武汉交通科技大学和武汉汽车工业大学三校合并组建,直属教育部管理的全国重点大学,已进入国家“211工程”建设行列。

学校坐落在长江南岸的武昌马房山上,东临全国著名的“武汉中国光谷”,西瞰长江,南望碧波荡漾的南湖,北眺风景如画的东湖,交通便利,环境优美,景色宜人。

武汉理工大学是一所以材料科学与工程、车辆工程、交通运输工程为特色,拥有工学、理学、文学、管理学、经济学、法学、哲学、教育学等八大学科门类,文理相互渗透,特色突出的多学科性大学。

现有各类在校生5万多人,其规模位居全国高校前列。

武汉理工大学是全国首批有权授予博士、硕士学位的高等学府之一,现有博士后科研流动站4个、一级学科博士授权点3个、二级学科博士授权点15个,硕士授权点52个。

目前在校硕士、博士研究生3370人。

学校教学设施完备,科研实力雄厚,拥有“材料学”、“轮机工程”、“船舶与海洋结构物设计制造”国家级重点学科3个、省部级重点学科21个,国家重点实验室和国家重点工业性实验基地2个,省部级重点实验室和工程实验室9个。

学校承担了国家“863”、“973”、“国家自然科学基金”、“国家攻关”、“国家军工”等高科技重大科研项目及其它省部级科研项目500余项。

“九五”期间学校获得国家级、省部级科研成果奖200多项。

此外,学校还拥有一支实力雄厚的师资队伍,全校6200多名教工中,有教学和科研人员2600多名,其中具有高级专业职称的1700多名;院士4名、长江学者特聘教授2名、国家“百千万人才工程”第一、第二层次人选4名;享受国务院及省政府特殊津贴288人次;学校图书馆藏书三百多万册。

这一切为来校学习、深造的有志青年的成才提供了可靠的保证。

为国家的建设和发展所需高层次人才提供了较为理想的培养基地。

武汉理工大学有着广泛的国际交往及国际学术交流,先后与美国、德国、英国、日本、法国、荷兰、俄罗斯、澳大利亚、意大利等国家和地区的100多所大学及科研机构建立了学术交流和教学科研合作关系。