锅炉风机变频调速节能改造方案

- 格式:ppt

- 大小:883.50 KB

- 文档页数:11

风机变频节能改造方案1. 引言随着能源问题日益凸显和环境保护意识的加强,如何实现工业生产过程中的节能减排成为了重要的研究方向。

风机作为工业生产中常用的设备之一,其能源消耗一直是制约工业节能的关键因素之一。

本文将介绍一种风机变频节能改造方案,通过采用变频器来调节风机运行速度,从而达到节能的目的。

下面将分别从背景、方案设计、实施步骤和效果评估等方面进行详细阐述。

2. 背景风机在工业生产过程中广泛应用,但由于其传统固定转速的特性,容易造成能源浪费和系统运行效率低下。

因此,引入变频器的风机变频控制技术成为了改善这一问题的有效途径。

3. 方案设计风机变频节能改造方案主要包括以下几个方面的设计:3.1 变频器的选择选择适合风机变频控制的变频器是关键的一步。

应考虑功率范围、可靠性、响应速度和成本等因素来选择合适的变频器。

3.2 变频器的安装与调试安装变频器时需要注意保证其与风机的机械连接,同时进行电气接线,确保变频器能够准确地感知风机的工作状态。

安装完成后,需要进行调试,根据风机的工作特性和需求进行参数设置,确保风机变频控制能够达到预期的效果。

3.3 控制策略的制定为了实现风机的节能控制,需要制定合理的控制策略。

可以根据风机的负荷情况,调整变频器的输出频率和电压,使风机在工作过程中始终处于最佳运行状态。

4. 实施步骤风机变频节能改造的实施步骤如下:4.1 确定改造对象选择合适的风机作为改造对象,通常优先选择功率较大、使用频率较高的风机。

4.2 选购变频器根据设计要求,选购合适的变频器,并确保其与风机的匹配性。

4.3 安装变频器按照变频器的安装要求进行安装和接线。

4.4 调试和测试安装完成后,进行变频器的调试和测试,确保风机变频控制效果良好。

4.5 运行监测与优化改造完成后,对风机的运行状态进行监测与优化,根据实际情况调整控制策略,进一步提升节能效果。

5. 效果评估对风机变频节能改造方案的效果进行评估,包括能源消耗的降低和系统运行效率的提高等方面。

锅炉风机变频节能方案一、在提倡环保与节能国际前提下,众多厂家的锅炉风机都在运用风门的开度来调节其风量,用风门档板调节风量时,风机长期工作在额定转速下,不可避免其风量(或能量)有相当部分会损失在档板上,存在着能耗较大、设备损坏率高、维修难度大等特点。

如采用变频调速实施对该系统的改造,可发挥该系统的节能潜力。

由于电机轴功率与转速的三次方成正比的关系可知,转速若降低一些,风机轴功率则成三次方关系下降,即风机所损耗的电能大大下降。

在交流调速中,根据交流电机的调速公式,电机转速n=60f(1-s)/p可把调速方式分为三大类:1.改变电动的转差率S。

2.改变电动机的极对数P。

3.改变电源的频率f。

以上三者均可调速,但改变电机的极对数相当困难,并且不能实现无级调速,改变电机的转差率会带来较大的转差损耗,使效益值降低,而且调速范围也受限制.只有改变电源频率的方法,从高速到低速都可保持高效率、宽范围和高精度的调速性能;因此交流调速以变频调速器最为可行。

二、节能理论分析由流体力学原理知,风机的风量Q与转速n成正比,风压H与转速n的平方成正比,所消耗的功率P等于风量Q与风压H之积(即功率与转速的立方成正比,)具体关系表达式:即Q=K1n;H=K2n²;P=Q×H=K1K2n³其中K1,K2,K3——是比例系数当用档板的开度来控制风量大小时,管阻档板阻曲线与功率P变化,由曲线1到曲线路,风量减少了,而功率却没有减少多少。

而通过改变转速n来调节风量情况就不同了。

调节转速时H-Q曲线由曲线1到曲线2,档板开度100%时,管阻曲线不变,功率节省了很多。

节省量,其中n1为调节前转速,n2为调节后转速。

从风机使用的一般性经验我们可以知道:工频状态下用风门(风阀)调节风量的风机在使用过程中的负荷是在50%~100%之间波动;负荷越小风门(风阀)的节流损失就越大,风机电机的空载损耗就显得更加突出,风机效率也就越低;而改为变频调节方式(即电机改变供电频率的方式)就几乎不存在风门的节流损失和风机电机的空载损耗,同时变频装置采用软启动方式也不存在启动冲击电流,对于短路容量有限的厂用电系统也可提高其安全系数。

30KW锅炉风机变频器节能改造一、30KW锅炉风机现状现贵公司有一台30KW锅炉风机,控制方式由传统的星三角降压启动。

无法根据生产需要对炉内风速、风量、等指标进行控制和调节。

而最常用的控制手段则是调节风门、挡板开度的大小来调整受控对象,或直接频繁的开停风机。

这样,不论生产的需求大小,风机都要全速运转,在生产过程中,不仅控制精度受到限制,而且还造成大量的电能浪费和设备损耗由于日常频繁出故障,且耗电量大,不节能。

故障主要是:电气控制采用星三角降压启动,不能改变风机的转速,无法具有软启动的功能,机械冲击大,传动系统寿命短,震动及噪声大,功率因数较低。

频繁启停,主接触器触点飞狐严重,接触不良等原因造成三相电流不平衡,欠压而烧毁电动机,这样既消耗了大量的电能,而且严重影响生产。

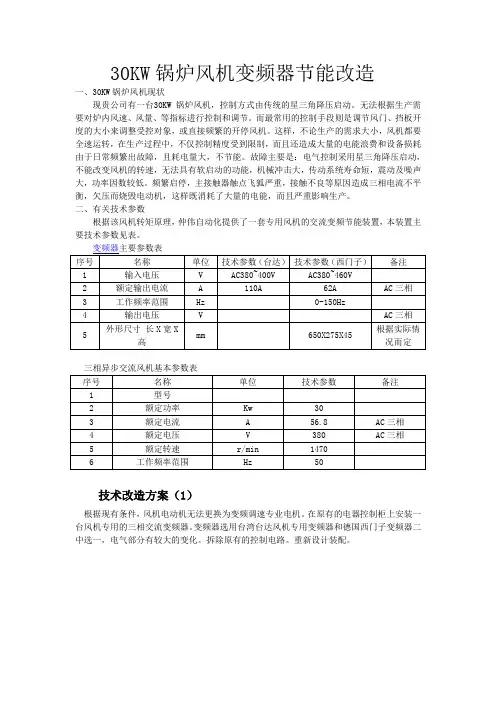

二、有关技术参数根据该风机转矩原理,仲伟自动化提供了一套专用风机的交流变频节能装置,本装置主要技术参数见表。

变频器主要参数表序号名称单位技术参数(台达)技术参数(西门子)备注1 输入电压V AC380~400V AC380~460V2 额定输出电流 A 110A 62A AC三相3 工作频率范围Hz 0-150Hz4 输出电压V AC三相5 外形尺寸长X宽X高mm 650X275X45根据实际情况而定三相异步交流风机基本参数表序号名称单位技术参数备注1 型号2 额定功率Kw 303 额定电流 A 56.8 AC三相4 额定电压V 380 AC三相5 额定转速r/min 14706 工作频率范围Hz 50技术改造方案(1)根据现有条件,风机电动机无法更换为变频调速专业电机。

在原有的电器控制柜上安装一台风机专用的三相交流变频器。

变频器选用台湾台达风机专用变频器和德国西门子变频器二中选一,电气部分有较大的变化。

拆除原有的控制电路。

重新设计装配。

交流变频器其工作原理如下:变频调速的基本原理是根据电机转速与工作电源输入频率成正比的关系:n=60f(1-s)/p,(式中n、f、s、p分别表示转速、输入频率、电机转差率、电机磁极对数);通过改变电动机工作电源频率达到改变电机转速的目的。

风机变频节能改造技术方案引言随着工业化进程的加速和国家能源政策的调整,能源消费已成为影响我国经济发展和可持续发展的重要因素。

在这种情况下,如何降低企业的能源消耗,变得越来越重要。

目前,风机变频节能成为降低能耗的重要方式之一,因为风机系统是通用的能耗设备,广泛应用于化工、电力、汽车、航空等领域。

因此,在本文中,我们将详细探讨风机变频节能改造技术方案,包括技术原理、影响因素、实施步骤等方面的内容,以期提高企业的能源利用率和整体经济效益。

技术原理风机变频节能的基本原理要理解风机变频节能技术,首先需要了解风机的基本原理。

普通三相感应电机运行时转速基本上与电网频率成正比,当电网变频时,如果保持电压与频率的比值不变,则电机转速不变。

由于风机负荷为压力负载,所以通常情况下会有一定的压差,这将导致风机的流量不稳定,速度不能维持在额定值上,真正的吸入功率将增加,而容积流量增加。

当转速降低时,气体的密度增加,从而增加了气体体积流量,这将进一步增加了工作点。

因此,在转动时,流量还需加速到一定程度,从而减少风机所消耗的能量。

风机变频节能原理是将常规的电动机驱动风机系统改变成交流驱动风机系统,风机系统中使用的交流电机称为变频电机。

变频电机能够根据负载需求提供符合等效滑动频率的转速。

由于此技术在工作时具有更高效的响应和更快的调速能力,所以在提供高质量的空气和水流率时,比传统驱动风机更为高效。

风机变频节能技术的节能原理风机变频节能技术的节能原理是通过调节变频电机的转速来达到节能目的。

通常,风机系统在工作时,会受到一定的操作约束,特别是在流量、压力、负载等方面。

当这些要素发生变化时,风机将消耗更多的能量来维持正常操作,从而导致能源浪费。

而变频调速技术可以根据实际需要实现变频电机的调速,从而保证能源的高效利用。

影响因素1. 变频器的型号和制造技术变频器是实现风机变频节能技术的关键设备,因此,变频器型号和制造工艺对节能损失、条件细节等方面产生直接影响。

变频调速装置在锅炉引风机节能改造中的应用随着工业化进程的加快和环保意识的增强,节能减排成为了各个行业的重要课题。

在能源利用方面,锅炉是工业生产中不可或缺的设备,而引风机作为锅炉的重要配套设备,在节能改造中起着至关重要的作用。

本文将介绍变频调速装置在锅炉引风机节能改造中的应用,探讨其优势和成效。

一、引风机在锅炉中的作用引风机是锅炉系统中的重要设备,其主要作用是向锅炉提供燃烧所需的空气,以保证燃烧过程的顺利进行。

引风机的工作状态直接影响着锅炉的燃烧效率和运行稳定性。

传统的引风机工作方式通常是采用变风量调节方式,由于锅炉的负荷变化和燃料特性的不同,传统引风机通常需要通过调整叶片角度或更换叶片规格来实现风量的调节,这种方式不仅操作不便,而且能耗较高,不能满足现代工业对节能环保的要求。

二、变频调速装置在引风机节能改造中的应用变频调速装置是一种利用电子器件实现电动机调速的设备,通过调节电动机的输入电压和频率达到调节电动机转速的效果。

在锅炉的引风机节能改造中,采用变频调速装置可以有效地提高引风机的调节精度和稳定性,同时实现节能降耗的目标。

具体应用包括以下几个方面:1. 提高调节精度:采用变频调速装置可以实现无级调速,根据锅炉负荷的变化实时调节引风机的转速和风量,从而保证锅炉燃烧过程的稳定性和效率。

2. 实现节能降耗:变频调速装置可以根据实际负荷需求智能调节转速,避免了传统引风机由于频繁启停和长时间低负荷运行导致的能耗浪费,从而实现了节能降耗的效果。

3. 减少设备损耗:采用变频调速装置可以有效地降低电动机启动时的冲击和过载,延长了设备的使用寿命,减少了维护成本。

变频调速装置在锅炉引风机节能改造中具有明显的优势和应用前景,是实现工业锅炉节能减排的重要手段之一。

三、变频调速装置在实际应用中的成效为了验证变频调速装置在锅炉引风机节能改造中的效果,我们在某钢铁企业进行了相关应用实践。

该企业的锅炉引风机系统采用传统的调节方式,由于锅炉负荷变化频繁,引风机经常处于部分负荷运行状态,能耗较高,稳定性较差。

科技论坛变频调速在锅炉鼓引风机系统中的改造及效果许庆滨(哈尔滨平房物业供热有限责任公司,黑龙江哈尔滨150060)1概况概述大家知道,我公司冬季供暖是采用锅炉燃煤,热水循环的供暖方式,平均供暖时间约占全年的50%以上,能源的消耗也占全年总能耗的80%。

改造前对于日益突出的能源紧张和日益增长的成本支出问题和锅炉供暖的节电和节煤问题,越来越成为我们的工作重点,我们原锅炉鼓引风机系统自动化程度差,锅炉运行主要靠人工控制,由于司炉工操作水平差异很大,许多设备运行稳定性差,造成电、煤浪费严重。

鼓引风机是锅炉房的耗电大户,我公司原鼓引风机系统是采用自耦降压方式来启动风机,采暖期的严寒季节锅炉负荷大,鼓引风量大,而在采暖期的两端以及非采暖期负荷小,鼓引风机也需要将风量调小,以往是通过调节风机风门挡板的开度来实现的,这样使鼓引风机在低负荷状态下运行,冬季采暖期为6个月,风机全天24小时工作,风门开度为50%,系统从电网正常吸收电量,电机轴输出功率基本没有改变,但是,电能的有效利用比例降低了。

在这种情况下,既不节能,又使无功损耗增加;同时,电网冲击和电能浪费也很严重。

这种低负荷、高消耗则造成电能的很大浪费。

随着我国交流电机的调速技术日益完善和成熟,使交流电机的自动调速控制不再成为难题。

锅炉的燃烧情况也可通过鼓、引风电机的调速实现控制。

我通过对锅炉供热系统合理运行和经济运行的综合分析,并经过反复测算,在我公司锅炉风机系统采用变频调速技术,节能效果显著。

2锅炉风机变频改造方案的提出我公司自2005年至今,安装使用了25台(套)变频调速控制装置,其规格有5.5KW、75KW、220KW等,品牌有ABB、富士、西门子等,规格很多,主要使用在锅炉供暖补水及循环泵和鼓风机引风机系统中,我公司原鼓引风机是采用自耦降压方式来启动风机,运行以来,耗电量较大,风量调节精度不易控制,机械维护量大。

如进行变频调速改造,应用效果将十分显著。

风机变频节能必要性改造方案大量不同功率的风机,均采用百叶阀门(挡风板)来调节控制风量,能源浪费严重。

现以改造一强45KW的风机为例,作如下方案。

一、基本情况风机功率45KW,一般电机额定功率因数约COSφ=0.87,效率约η=0.9,额定电流:I=P÷1.732÷U÷COSφ÷/η=45÷1.732÷0.38÷0.87÷0.9≈87(A) 22小时运行。

目前风量偏大,采用百叶阀门(挡风板)来调节控制风量,据了解贵公司说明风量电流节能到50-60A 已够生产需求以60A为例节能电流百分比=(87-60)÷87×100%=31%,节能27A节能百分31以50A为例节能电流百分比=(87-50)÷87×100%=42%,节能37A节能百分42本案例以保守的变频节能运行40HZ,节能百分20为例二、风机的运行情况分析1.电能浪费风机功率45KW,挡板的调节控制风门。

风机的转速恒定,由挡板来控制风量,造成风量的大小与电机输出功率不成比例,造成大量的能量浪费。

2.对生产工艺中负荷的适应能力差由于生产负荷在变化,而风门的调节也在不断变化,若风量不稳定,变造成风压的变化,影响到工作效率,造成粉尘的分离效果,影响生产质量。

3.电机起动冲击电网电机启动采用降低起动方式。

在启动过程中起动冲击高压额不定期电流的4 - 5倍,对电网冲击很大。

而且操作复杂,维护量大,设备故障率高,维护费用高,造成停产损失大。

三、风机系统变频节能的特点和效果1.变频调风无可比似的优越性节能效果显著。

根据流体力学原理,风机水泵负载的流量Q与转速N成正比,而所需功率P与转速N的三次方成正比。

因此当风量小于额定风量时,改变电机转速,其功率明显下降,具有显著的节能效果。

2.风机的效率提高风机的工作效率由下式计算:ηp=C1(Q/n)-C2(Q/n)2式中Q为风量,n为转速,C1C2为常数通过风门控风量时,因转速n不变,而流量Q下降,故效率ηp下降,而通过转速控制风量时,风量与转速成正比,比值(Q/n)不变,故效率ηp始终保持最佳状况。

风机变频节能改造技术方案随着社会经济的快速发展,国家对环保要求越来越高,企业逐渐意识到降低能耗对于环保和企业利润都非常重要。

风机是建筑和工业最大的用电设备之一,传统的恒速运行方式不仅浪费电能,而且维护成本较高,因此采用风机变频节能改造技术来实现风机的节能和智能控制十分重要。

风机变频技术简介风机变频技术是使用变频器来改变风机电机的功率输出,以实现风机的智能控制和节能运行。

变频器是目前智能控制领域中最常用的装备之一,可以改变电机的转速和频率,从而实现节能和控制的目的。

变频器可以将电机转速和电压进行智能控制,从而可以更好地适应不同环境和负荷要求,以达到最佳的节能效果。

变频器可以调整风机的电源电压、频率和相数,从而实现电机的变频调速和节能控制。

风机变频节能改造技术实现风机变频节能改造技术的实现需要遵循以下步骤:步骤一:选购适用的变频器在风机变频节能改造技术实现时,首先需要选购适用的变频器。

选择变频器需要考虑以下因素:风机电机的额定功率、额定电压、负载特性等等。

合理的选购变频器可以更好地保障风机的节能性能和智能控制效果。

步骤二:安装变频器安装变频器时需要注意以下几点:1.选好安装的位置,避免安装在过于潮湿、温度过高或过低的地方;2.尽量缩短电缆长度;3.保证接地良好。

步骤三:编程设置编程设置是实现风机变频节能改造技术的重要环节。

编程设置的目的是根据风机的不同要求,调整变频器的参数,实现节能和智能控制的目的。

编程设置要结合不同的应用场合和风机的特点,进行精细化的调整。

参数设置的重要性和精准性对于风机变频节能改造技术的实现有着至关重要的意义。

步骤四:调试及运行在风机变频节能改造技术实现完成后,需要对风机进行调试并确保其正常运行。

在调试过程中,需要注意以下几点:1.合理设置变频器参数;2.检查风机电机和变频器接线是否正确;3.合理调整风机负载。

风机变频节能改造技术的优势风机变频节能改造技术有以下优势:1.节能性能明显,降低风机的能耗;2.智能控制使得风机适应性更强,能够适应不同的载荷和环境;3.长期运行可大大减少火灾等安全事故的发生;4.降低运行噪音和振动;5.可以延长风机的使用寿命。

锅炉鼓风机变频调速的改造延安炼油厂董争武摘要:介绍锅炉鼓风机在运行中存在的问题,变频调速改造的方法以及风速调节和节能效果的分析检查。

关键词:鼓风机、变频改造、节能降耗0引言我厂联合一炼油装置的余热锅炉有三台同型号的风机,正常时1#、2#号投入运行,3#作为备用。

风机驱动电机均为160KW,采用AB公司生产的150-B240NBD软启动器来启动,工频下运行。

用挡板来调节风量,执行机构为大力距风动执行机构,调节精度不高,故障较多。

并且通过挡板人为增加阻力来调节风量,会造成大量电能的浪费。

为此,我们决定对三台风机进行变频调速改造,以达到提高调节质量和节能降耗的目的。

现就改造中的一些情况介绍如下。

1变频器的选择市场上变频器生产厂家众多,经过综合考虑,选用ABB 公司的ACS600型变频器,该系列产品采用直接转矩控制技术(DTA),具有优良的控制性能,可编程输入/输出接口和可编程故障保护等控制功能。

根据电机的额定参数,我们选用了型号为ACS600-0170-3(160KW)的变频器,以下介绍变频器的安装、控制方式、单机调试及参数设置。

(1)安装改造只需用变频器取代原配电柜内的软启动器,其余部分未做改动。

如下图所示:(2)控制方式ACS600编程手册给出了控制接线图,有三个控制地,即控制面板,EXT1,EXT2;4个控制源,即控制面板,模拟输入AI1…AI3,数字输入DI1….DI6,网络输入。

由于一些原因变频器未与DCS相连接。

只能采用标量控制,用安装于现场的操作柱控制风机,接线如图所示:(3)调试在设定参数之前,先对变频器和电机进行单机试车。

先将参数16.01 RUN ENABLE(能运行)设定为 YES,将参数10.03 DIRECTION改为REQUEST(可正反转),将LOC.REM键切换至LOC(面板)控制,按下REF键给定速度为350r/min (任意值),再按起动键,电机正常运行。

试车结束,要把参数复员到原设定。