模具基础知识讲解(二)---浇注系统设计

- 格式:ppt

- 大小:3.55 MB

- 文档页数:62

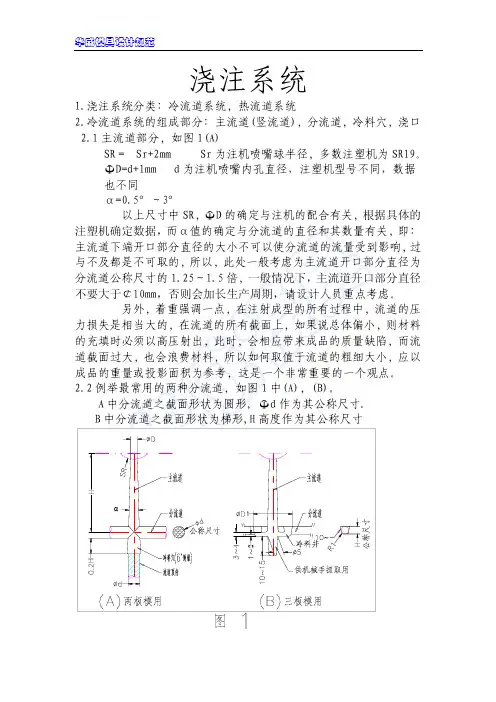

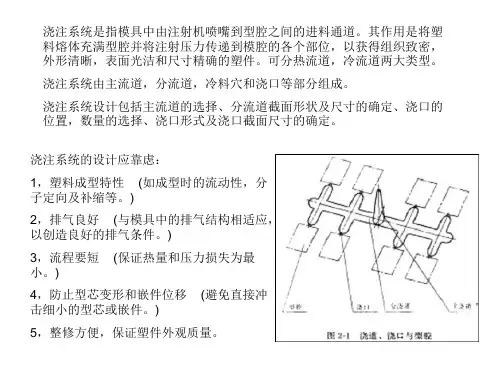

模具设计-浇注系统浇注系统是指模具中从注射机喷嘴开始到型腔为止的塑料流动通道﹐其由主流道﹑分流道﹑浇口及冷料穴组成。

1.1.主流道主流道是指从注射机喷嘴与模具接触的部位起﹐到分流道为止的这一段。

主流道一般设计成圆锥形﹐角度为2°~4°。

1.2.分流道分流道是指主流道与浇口之间的这一段﹐它是熔融塑料由主流道流入型腔的过渡段﹐也是浇注系统中通过断面变化和塑料转向的过渡段﹐能使塑料得到平稳的转换。

1.2.1.分流道的形状有圆形﹑半圆形和梯形等几种﹐从减小压力和热量损失的角度考虑﹐圆形流道是最优越的流道形状。

当分型面是平面或曲面时﹐一般采用圆形流道;细水口模一般选用梯形流道﹐当流道只开在前模或后模时﹐则选用梯形流道。

1.2.2.当塑件采用多浇口进浇以及一模多腔早时﹐要充分考虑进胶的均匀性﹐尽可能做到平衡进胶。

1.2.3.设计分流道大小时﹐应充分考卢制品的大小﹑壁厚﹑材料流动性等因素﹐流动性不好的材料如PC料其流道应相应加大﹐并且分流道的截面尺寸一定要大于制品壁厚﹐同时应选择合适的长度。

流道长则温度降低明显﹐流道短则剩余应力大﹐容易产生“喷池”。

1.2.4.梯形流道﹕W一般为5—8mm﹐H一般为4—6mm﹐H/W=2/31.2.5.分流道表面不要求很光﹐表面粗糙度一般达Ra3.2~1.6即可﹐因为分流道的表面稍有不光滑﹐就能使熔料的冷却皮层固定﹐有利于保温﹔浇口的表面粗糙度不能高于Ra0.4﹐否则易产生摩擦阻力。

1.3.浇口浇口是指分流道与塑件之间的狭窄部分。

它能使分流道输送来的熔融塑料的流速产生加速度﹐形成理想的流态﹐顺序﹑迅速地充满型腔﹐同时还起眷封闭型腔防止熔料倒流的作用﹐并在成型后便于使浇口与塑件分离。

常见浇口类型有直接浇口﹑侧浇口﹑潜伏式浇口﹑点浇口等多种。

设计时对大型单一型腔制品成型效果好﹐需注意唧嘴底部与产品之间是否要隔一段距离。

1.3.2.侧浇口侧浇口设置于制品分型面处﹐制品允许有浇口痕迹才可采用﹐侧浇口包括边缘浇口和搭接浇口﹐其浇口尺寸与制品壁厚﹑大小﹑材料等诸多因素有关﹐一般规格如下图﹕边缘浇口与搭接浇口的选择如下图﹕ 选择浇口位置时﹐就防止制品产生滞留现象﹐应远离厚﹑薄交接处﹐从厚的地方进浇﹐避免浇口正对柱位﹑碰穿位﹐防止型芯因冲击而变形。

第二章浇注系统注塑机喷嘴中熔融的塑料,经过主流道,分流道,最后通过浇口进入到模具型腔,然后经过冷却固化,得到所需要的制品。

所以注塑模具的浇注系统是指从注塑机喷嘴到型腔为止的塑料熔体的流动通道。

因为热塑性塑料的热传导率较低,流道中冷凝的表皮对芯部熔融的塑料祈祷保温作用,所以保证了流道芯部的塑料继续流动。

来自熔融的塑料的热加上由于流动摩擦二产生的摩擦热等于高温塑料与低温模具热交换所产生的热损失。

如果增加注射速度,冷凝层由于受到流动产生的高摩擦热而会变薄。

即:高速注射与低速注射对于冷凝层厚度影响的差别是比较明显的。

这就是为什么高压、高速注射容易将型腔填充饱满的主要原因之一。

浇注系统的型制与流动性为减少与热量的损失,必须使流道的表面积与体积之比保持最小,因为具有最小表面积与最大体积的形状是圆柱形,所以圆柱形是最优越的流道形状。

主流道从注射机喷嘴到分浇为止的熔融塑料的流动通道。

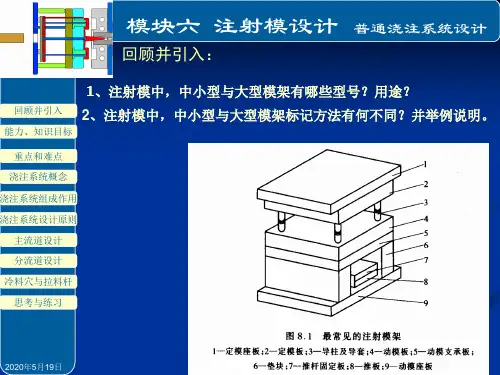

1)定模部分由整体构成2)定模部分由两块模板所构成3)最普遍常用的主流道结构,是以浇口套的形式镶入模板中,为防止被喷嘴撞伤,采取淬火处理主流道的基本尺寸取决于两个方面:1,塑料的种类,所成型的制品质量和壁厚大小。

2与注射机喷嘴的几何参数有关。

浇口套的求半径比喷嘴的球半径大2~5mm,脱模斜度一般最小不低于1°,最大不超过4°。

因为,主流道的脱模斜度不能过大,否则在注塑时会产生涡流和流速过慢等现象主流道应保持光滑的表面,避免留有影响塑料流动或脱模的尖角毛刺等。

而且在主流道的末端还应设置冷料井以防止制品中出现固化的冷料(最先流入模具的塑料)。

设置冷料井,以便将这部分冷料存留起来。

这一点对分流道也同样重要。

分流道分流道可以理解为从主流道末端开始到浇口为止的塑料熔体的流动通道。

鉴于圆形截面的浇道必须设置在以分型面为界的动、定模两部分,所以对制造工艺要求较高,且启模时,分流道中经过冷却固化的塑料留在动、定模内是随机的。

所以实际制造中,U 性截面分流道或梯形截面的分流道比较常用,虽然热量损失较大一点,但加工制造比较简单,并且启模时,冷料留在动定模哪一部分,将是确定的。

模具浇注系统的设计原理模具浇注系统是一种工业生产中常用的设备,用于将液态材料注入模具中,形成所需的产品形状。

它具有精确控制浇注过程、提高生产效率和产品质量等优点。

模具浇注系统的设计原理主要包括浇注过程控制、模具设计和与其他设备的协同工作等方面。

首先,模具浇注系统的设计原理涉及浇注过程的控制。

控制浇注过程是保证产品准确性和质量的关键。

在浇注过程中,需要控制液态材料的流动速度、浇注时间、温度等因素,以确保产品形状和尺寸的准确性。

这一过程需要使用传感器和控制器等设备监测和调节浇注参数。

传感器可以实时监测液态材料的流动速度和压力等参数,并将这些数据传输给控制器。

控制器则根据传感器数据调整浇注设备的工作状态,以实现准确的浇注过程控制。

其次,模具浇注系统的设计原理还需要考虑模具的设计。

模具是决定产品形状和尺寸的关键因素之一。

模具的设计需要根据产品的要求确定模具的形状、材料和开发方式等。

模具浇注系统要根据模具的形状和尺寸进行相应的调整和优化,以确保浇注过程的准确性和稳定性。

例如,对于需求复杂形状的产品,可以采用多腔模具设计,以提高生产效率和产品质量。

此外,模具浇注系统的设计原理还涉及与其他设备的协同工作。

在工业生产中,模具浇注系统通常需要与其他设备进行联动工作,以实现自动化生产。

例如,模具浇注系统可以与机器人手臂或传送带等设备配合使用,实现自动化的生产流程。

这需要设计合理的工作流程和设备间的信号传输机制,以实现协同工作和生产效率的提高。

综上所述,模具浇注系统的设计原理涉及浇注过程控制、模具设计和与其他设备的协同工作等方面。

通过精确控制浇注过程、优化模具设计和与其他设备的协同工作,模具浇注系统可以提高生产效率和产品质量,满足工业生产的需求。

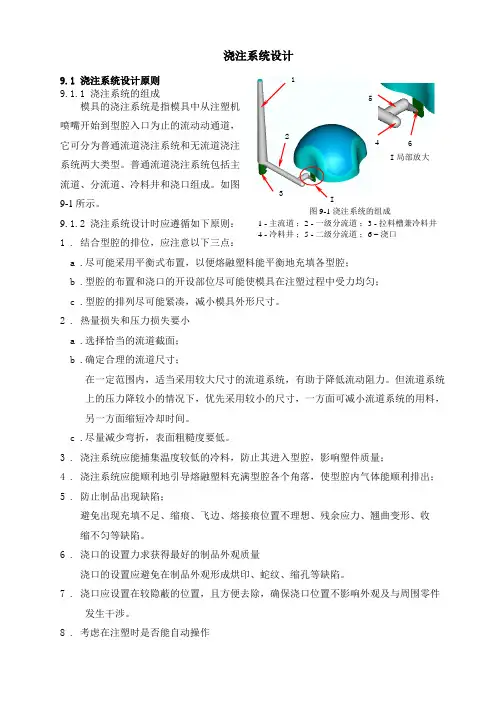

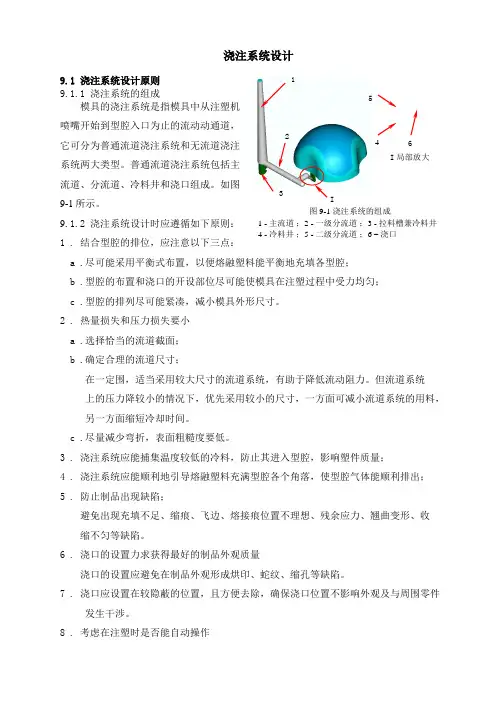

浇注系统设计9.1 浇注系统设计原则 9.1.1 浇注系统的组成模具的浇注系统是指模具中从注塑机 喷嘴开始到型腔入口为止的流动动通道, 它可分为普通流道浇注系统和无流道浇注 系统两大类型。

普通流道浇注系统包括主 流道、分流道、冷料井和浇口组成。

如图 9-1所示。

9.1.2 浇注系统设计时应遵循如下原则: 1 . 结合型腔的排位,应注意以下三点:a .尽可能采用平衡式布置,以便熔融塑料能平衡地充填各型腔;b .型腔的布置和浇口的开设部位尽可能使模具在注塑过程中受力均匀;c .型腔的排列尽可能紧凑,减小模具外形尺寸。

2 . 热量损失和压力损失要小 a .选择恰当的流道截面; b .确定合理的流道尺寸;在一定范围内,适当采用较大尺寸的流道系统,有助于降低流动阻力。

但流道系统 上的压力降较小的情况下,优先采用较小的尺寸,一方面可减小流道系统的用料, 另一方面缩短冷却时间。

c .尽量减少弯折,表面粗糙度要低。

3 . 浇注系统应能捕集温度较低的冷料,防止其进入型腔,影响塑件质量;4 . 浇注系统应能顺利地引导熔融塑料充满型腔各个角落,使型腔内气体能顺利排出;5 . 防止制品出现缺陷;避免出现充填不足、缩痕、飞边、熔接痕位置不理想、残余应力、翘曲变形、收 缩不匀等缺陷。

6 . 浇口的设置力求获得最好的制品外观质量浇口的设置应避免在制品外观形成烘印、蛇纹、缩孔等缺陷。

7 . 浇口应设置在较隐蔽的位置,且方便去除,确保浇口位置不影响外观及与周围零件 发生干涉。

8 . 考虑在注塑时是否能自动操作4 6 123II 局部放大图9-1 浇注系统的组成1 - 主流道 ;2 - 一级分流道 ;3 - 拉料槽兼冷料井4 - 冷料井 ;5 - 二级分流道 ;6 – 浇口59 .考虑制品的后续工序,如在加工、装配及管理上的需求,须将多个制品通过流道连 成一体。

9.2 流道设计 9.2.1 主流道的设计 (1) 定义:主流道是指紧接注塑机喷嘴到分流道为止的那一段流道,熔融塑料进入模具时首先 经过它。

浇注系统设计9.1 浇注系统设计原则 9.1.1 浇注系统的组成模具的浇注系统是指模具中从注塑机 喷嘴开始到型腔入口为止的流动动通道, 它可分为普通流道浇注系统和无流道浇注 系统两大类型。

普通流道浇注系统包括主 流道、分流道、冷料井和浇口组成。

如图 9-1所示。

9.1.2 浇注系统设计时应遵循如下原则: 1 . 结合型腔的排位,应注意以下三点:a .尽可能采用平衡式布置,以便熔融塑料能平衡地充填各型腔;b .型腔的布置和浇口的开设部位尽可能使模具在注塑过程中受力均匀;c .型腔的排列尽可能紧凑,减小模具外形尺寸。

2 . 热量损失和压力损失要小 a .选择恰当的流道截面; b .确定合理的流道尺寸;在一定围,适当采用较大尺寸的流道系统,有助于降低流动阻力。

但流道系统 上的压力降较小的情况下,优先采用较小的尺寸,一方面可减小流道系统的用料, 另一方面缩短冷却时间。

c .尽量减少弯折,表面粗糙度要低。

3 . 浇注系统应能捕集温度较低的冷料,防止其进入型腔,影响塑件质量;4 . 浇注系统应能顺利地引导熔融塑料充满型腔各个角落,使型腔气体能顺利排出;5 . 防止制品出现缺陷;避免出现充填不足、缩痕、飞边、熔接痕位置不理想、残余应力、翘曲变形、收 缩不匀等缺陷。

6 . 浇口的设置力求获得最好的制品外观质量浇口的设置应避免在制品外观形成烘印、蛇纹、缩孔等缺陷。

7 . 浇口应设置在较隐蔽的位置,且方便去除,确保浇口位置不影响外观及与周围零件 发生干涉。

8 . 考虑在注塑时是否能自动操作4 6 123II 局部放大图9-1 浇注系统的组成1 - 主流道 ;2 - 一级分流道 ;3 - 拉料槽兼冷料井4 - 冷料井 ;5 - 二级分流道 ;6 – 浇口59 .考虑制品的后续工序,如在加工、装配及管理上的需求,须将多个制品通过流道连 成一体。

9.2 流道设计 9.2.1 主流道的设计 (1) 定义:主流道是指紧接注塑机喷嘴到分流道为止的那一段流道,熔融塑料进入模具时首先 经过它。

注塑模具浇注系统设计注塑模具浇注系统是一种将熔融塑料材料注入到模具中,经过冷却固化得到所需产品的过程。

这个系统是整个注塑过程中的核心部件,其设计合理与否将直接影响到产品的质量和生产效率。

为了设计一个高效可靠的注塑模具浇注系统,我们需要考虑以下几个关键要素。

首先,我们需要确定适当的注塑机型号和规格,以满足模具需要的注射压力和流量要求。

注塑机应该具备可调的注射速度和压力控制功能,以适应不同的注塑工艺要求。

其次,我们需要设计一个合理的注射系统。

注射系统主要包括熔化、塑化和注射三个阶段。

在熔化阶段,塑料颗粒通过加热和搅拌混合,被熔化成为流动性较好的熔体。

在塑化阶段,熔体通过螺杆推进的作用,被塑化成为均匀的熔融状态。

在注射阶段,熔融塑料被注射进入模具腔道,填满整个模具空腔。

在设计注射系统时,需要考虑到塑料材料的特性、模具结构、注射压力和速度的要求,以确保注塑过程的稳定性和可控性。

第三,我们需要设计一个合适的冷却系统。

冷却系统的设计对于模具质量和生产效率有着重要的影响。

冷却系统应该能够提供足够的冷却能力和均匀的冷却效果,以确保塑料在模具中的冷却速度和温度分布均匀。

冷却系统的设计需要考虑到模具的结构和材质、注塑过程中塑料的热传导特性,以及冷却介质的选择和循环方式等因素。

此外,我们还需要考虑到模具的顶出系统和废料处理系统的设计。

顶出系统用于将成型产品从模具中顶出,废料处理系统用于处理注塑过程中产生的废料和废水。

这两个系统的设计应与注塑模具浇注系统相配合,以确保顶出效果的稳定和废料处理的环保性。

最后,我们需要进行充分的系统试验和调试,以验证所设计的注塑模具浇注系统的性能和可靠性。

试验和调试过程中,应该注意注塑过程的各个参数和变量的监测和控制,以及系统的自动化程度和安全性。

通过试验和调试,可以进一步优化和改进注塑模具浇注系统的设计,提高产品质量和生产效率。

总之,注塑模具浇注系统的设计是一个复杂而关键的过程。

通过综合考虑注塑机、注射系统、冷却系统、顶出系统和废料处理系统等各个方面的因素,我们可以设计出高效可靠的注塑模具浇注系统,为产品的制造提供良好的技术支持。

浇注系统设计随着制造业的不断发展,越来越多的工厂需要使用浇注系统来制造产品。

浇注系统是将液体材料注入模具中,然后在模具中凝固成形的一种生产工艺。

浇注系统设计的好坏直接影响到产品质量和生产效率。

浇注系统的组成浇注系统由喷枪、管道、泵、控制器、储液罐等组成。

其中,喷枪是将液体材料喷入模具中的关键部件,而泵和控制器则是控制喷枪运作的核心部件。

浇注系统的设计要点1. 选择合适的材料在进行浇注系统设计之前,需要根据生产需求选择合适的浇注材料。

不同的浇注材料具有不同的流动性和凝固性,因此需要根据具体情况选择合适的材料。

2. 设计合适的喷嘴喷嘴是浇注系统中最重要的部件之一。

它的质量直接影响到产品的质量和生产效率。

合适的喷嘴应该具有以下特点:1)耐磨性强,能够经受长时间的使用和摩擦。

2)喷嘴的通径应该与浇注材料的流动性相适应,既不能过大也不能过小。

3)喷嘴的位置应设计在模具的合适位置,能够充分覆盖到整个模具。

3. 优化管道设计在进行浇注系统设计时,合理的管道布局能够有效地减小材料的阻力和浪费,提高浇注系统的效率。

合适的管道布局还可以减少对材料的污染和损坏,延长浇注系统的使用寿命。

4. 选择合适的控制器浇注系统控制器是控制浇注系统的核心部件。

合适的控制器能够确保浇注系统的正常运作,避免材料浪费和设备故障。

在进行控制器选择时,需要考虑以下因素:1)控制器的输出功率适应所需的浇注速度和压力。

2)控制器的控制方式能够满足生产需求。

3)控制器的调整范围适应材料的不同流动性和凝固性。

5. 设计适当的储液罐储液罐是存储浇注材料的容器。

合适的储液罐设计能够保证材料的质量和数量。

在进行储液罐设计时,需要考虑以下因素:1)储液罐的大小应根据生产需求确定。

2)储液罐的材质应能够耐受浇注材料的腐蚀和压力。

3)储液罐的密封性应优良,能够避免材料泄漏和污染。

浇注系统的优点浇注系统具有以下优点:1. 生产效率高浇注系统可以实现大规模、连续、高速的生产,提高生产效率。

模具设计中浇注系统的基本原理及设计基本原则基本原理普通的流道系统(Runner System)也称作浇道系统或是浇注系统,是熔融塑料自射出机射嘴(Nozzle)到模穴的必经通道。

流道系统包括主流道(Primary Runner)、分流道(Sub-Runner)以及浇口(Gate)。

下图显示了典型的流道系统组成。

●主流道:也称作主浇道、注道(Sprue)或竖浇道,是指自射出机射嘴与模具主流道衬套接触的部分起算,至分流道为止的流道。

此部分是熔融塑料进入模具后最先流经的部分。

●分流道:也称作分浇道或次浇道,随模具设计可再区分为第一分流道(First Runner)以及第二分流道(Secondary Runner)。

分流道是主流道及浇口间的过渡区域,能使熔融塑料的流向获得平缓转换;对于多模穴模具同时具有均匀分配塑料到各模穴的功能。

●浇口:也称为进料口。

是分流道和模穴间的狭小通口,也是最为短小肉薄的部分。

作用在于利用紧缩流动面而使塑料达到加速的效果,高剪切率可使塑料流动性良好(由于塑料的切变致稀特性);黏滞加热的升温效果也有提昇料温降低黏度的作用。

在成型完毕后浇口最先固化封口,有防止塑料回流以及避免模穴压力下降过快使成型品产生收缩凹陷的功能。

成型后则方便剪除以分离流道系统及塑件。

●冷料井:也称作冷料穴。

目的在于储存补集充填初始阶段较冷的塑料波前,防止冷料直接进入模穴影响充填品质或堵塞浇口,冷料井通常设置在主流道末端,当分流道长度较长时,在末端也应开设冷料井。

设计基本原则模穴佈置(Cavity Layout)的考虑●尽量採用平衡式佈置(Balances Layout )。

●模穴佈置与浇口开设力求对称,以防止模具受力不均产生偏载而发生撑模溢料的问题。

●模穴佈置儘可能紧凑以缩小模具尺寸。

流动导引的考虑●能顺利地引导熔融塑料填满模穴,不产生涡流,且能顺利排气。

●尽量避免塑料熔胶正面衝击直径较小的型芯和金属嵌件,以防止型芯位移(Core Shift)或变形。