四连杆曲柄飞剪机剪切力测试与分析

- 格式:pdf

- 大小:119.93 KB

- 文档页数:5

栏杆机四杆机构运动学分析1 四杆机构运动学分析1.1 机构运动分析的任务、目的和方法曲柄摇杆机构是平面连杆机构中最基本的由转动副组成的四杆机构,它可以用来实现转动和摆动之间运动形式的转换或传递动力。

对四杆机构进行运动分析的意义是:在机构尺寸参数已知的情况下,假定主动件(曲柄)做匀速转动,撇开力的作用,仅从运动几何关系上分析从动件(连杆、摇杆)的角位移、角速度、角加速度等运动参数的变化情况。

还可以根据机构闭环矢量方程计算从动件的位移偏差。

上述这些内容,无论是设计新的机械,还是为了了解现有机械的运动性能,都是十分必要的,而且它还是研究机械运动性能和动力性能提供必要的依据。

机构运动分析的方法很多,主要有图解法和解析法。

当需要简捷直观地了解机构的某个或某几个位置的运动特性时,采用图解法比较方便,而且精度也能满足实际问题的要求。

而当需要精确地知道或要了解机构在整个运动循环过程中的运动特性时,采用解析法并借助计算机,不仅可获得很高的计算精度及一系列位置的分析结果,并能绘制机构相应的运动线图,同时还可以把机构分析和机构综合问题联系起来,以便于机构的优化设计。

1.2 机构的工作原理在平面四杆机构中,其具有曲柄的条件为:a.各杆的长度应满足杆长条件,即:最短杆长度+最长杆长度≤其余两杆长度之和。

b.组成该周转副的两杆中必有一杆为最短杆,且其最短杆为连架杆或机架(当最短杆为连架杆时,四杆机构为曲柄摇杆机构;当最短杆为机架时,则为双曲柄机构)。

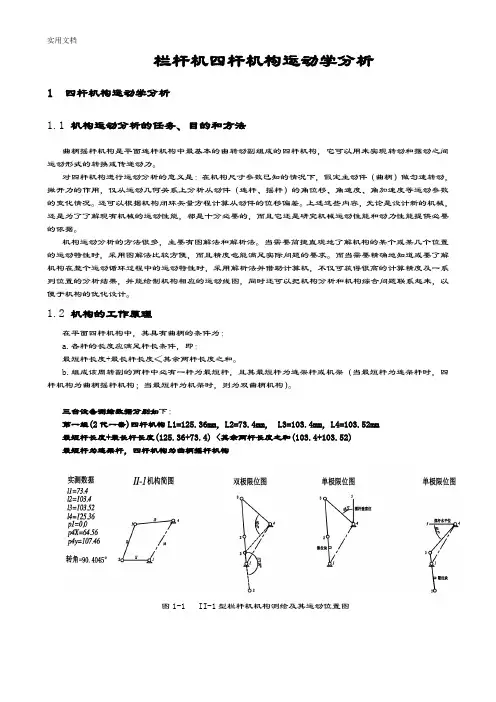

三台设备测绘数据分别如下:第一组(2代一套)四杆机构L1=125.36mm,L2=73.4mm, L3=103.4mm,L4=103.52mm最短杆长度+最长杆长度(125.36+73.4) <其余两杆长度之和(103.4+103.52)最短杆为连架杆,四杆机构为曲柄摇杆机构图1-1 II-1型栏杆机机构测绘及其运动位置图第二组(2代二套)四杆机构L1=125.36mm,L2=50.1mm,L3=109.8mm,L4=72.85mm最短杆长度+最长杆长度(125.36+50.1) <其余两杆长度之和(109.8+72.85)最短杆为连架杆,四杆机构为曲柄摇杆机构图1-2 II-2型栏杆机机构测绘及其运动位置图第三组(3代)四杆机构L1=163.2mm,L2=64.25mm,L3=150mm,L4=90.1mm最短杆长度+最长杆长度(163.2+64.25) <其余两杆长度之和(150+90.1)最短杆为连架杆,四杆机构为曲柄摇杆机构图1-3 III型栏杆机机构测绘及其运动位置图在如下图1所示的曲柄摇杆机构中,构件AB为曲柄,则B点应能通过曲柄与连杆两次共线的位置。

机械设计课程设计计算说明书设计题目飞剪机传动装置设计能源与动力工程学院(系) 390414 班设计者 39041423 张龙指导教师杨洋2012 年 5 月 9 日北京航空航天大学设计任务书1.设计题目:飞剪机传动装置设计2.设计要求1).飞剪机用于轧件的剪切,在轧件运动方向上剪刃的速度应等于或略大于轧件运动速度。

2).为保证轧件剪切断面质量,要求飞剪机的一对剪切刀片在剪切过程中做平移运动。

3).剪刃的运动轨迹应是一条封闭曲线,且在剪切段应尽量平直,剪切过程中要求剪切速度均匀。

4)单向运动,频繁起动,使用期限为十年,专业机械厂制造,小批量生产,两班制工作。

3.原始技术数据4.设计任务(1)选择电动机。

(2)设计工作机构和减速器。

(3)选择联轴器。

(4)绘制减速器转配图1张,零件工作图2张。

(5)编写设计说明书1分。

目录一、飞剪机总体方案设计 (3)1.飞剪机总体布局 (3)2.执行机构设计 (3)3.电机的选择 (4)4.传动比的分配 (4)5.运动和动力参数计算 (5)二、传动零件设计 (6)1.高速级齿轮传动设计 (6)2.低速级齿轮传动设计 (9)3.四连杆机构设计 (12)三、轴的设计 (13)1.高速轴的设计与校核 (13)2.中间轴的设计与校核 (15)3.低速轴的设计与校核 (17)四、轴承的选择与校核 (21)1.高速轴轴承的选择与校核 (21)2.中间轴轴承的选择与校核 (22)3.低速轴轴承的选择与校核 (23)五、键的选择与校核 (25)六、减速器箱体及附件的设计 (27)1.减速器机体各部分结构尺寸 (27)2.润滑和密封形式的选择 (29)七、其他设计说明 (30)八、参考文献 (31)九、附录 (32)1)四连杆执行机构尺寸示意图 (32)2)四连杆运动特性参数表格 (33)3)刀刃轨迹 (34)4)刀刃速度 (35)5)刀刃角度 (36)一、飞剪机总体方案设计1.飞剪机总体布局如图,由电动机输出扭矩,用弹性联轴器连接电动机输出轴与三级减速器的输入端。

曲柄式飞剪剪刃间隙变化问题分析与管控赵春光;于洪喜;李文晖;高伟;马夫明;范建鑫【摘要】飞剪是热连轧线的重要设备,飞剪剪刃间隙变化直接影响剪切状态,导致剪切不断的故障发生.通过对飞剪动作原理和结构分析,通过现场数据测量和结果分析,找到引起剪刃横线窜动和间隙变化的主要原因,并对刀座的变形进行解决,飞剪设备精度得到有效保证.【期刊名称】《冶金动力》【年(卷),期】2016(000)0z1【总页数】4页(P16-19)【关键词】飞剪;剪刃;间隙变化;窜动;变形【作者】赵春光;于洪喜;李文晖;高伟;马夫明;范建鑫【作者单位】北京首钢股份有限公司热轧作业部,河北迁安 064400;北京首钢股份有限公司热轧作业部,河北迁安 064400;北京首钢股份有限公司热轧作业部,河北迁安 064400;北京首钢股份有限公司热轧作业部,河北迁安 064400;北京首钢股份有限公司热轧作业部,河北迁安 064400;北京首钢股份有限公司热轧作业部,河北迁安064400【正文语种】中文1.1 曲柄式飞剪的功能特点飞剪用于将运行中的钢坯切去头部和尾部,以便钢坯顺利进入精轧机,并且可以提高成品的头、尾质量。

曲柄式飞剪位于精轧除鳞机前,它是由传动装置、机架本体、剪切机构、剪刃间隙调整装置、剪刃更换装置等部件组成。

迁钢2160曲柄式飞剪的剪切机构属于四连杆结构,能够保证剪切过程中,上下剪刃接近做平行运动,同时在剪切区剪切基本上是垂直轧件,剪切端面的质量较好。

但是这种机构的剪股和摆杆做摆动,动负荷冲击大。

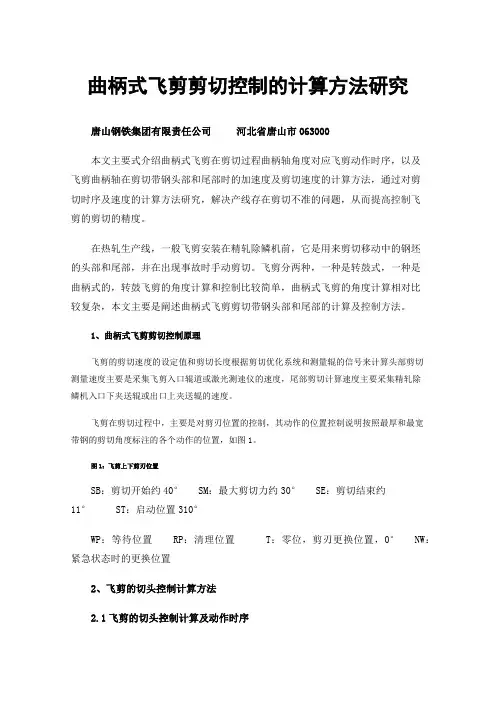

1.2 曲柄式飞剪的工作循环在一个工作循环中,剪刃的几个典型位置对应的曲柄转角如图1所示。

表1是剪刃位于各主要剪切位置时曲柄相应的转角。

SB位,飞剪剪切极限厚度(65 mm)板坯时剪刃开始切入的起始角。

SM位,剪刃全部切入板坯,剪切力最大。

SE位,刚好切断板坯的位置。

T位,死点、换刀及上下剪刃重合度最大的位置(剪刃中部10 mm,边部65 mm)。

栏杆机四杆机构运动学分析1 四杆机构运动学分析机构运动分析的任务、目的和方法曲柄摇杆机构是平面连杆机构中最基本的由转动副组成的四杆机构,它可以用来实现转动和摆动之间运动形式的转换或传递动力。

对四杆机构进行运动分析的意义是:在机构尺寸参数已知的情况下,假定主动件(曲柄)做匀速转动,撇开力的作用,仅从运动几何关系上分析从动件(连杆、摇杆)的角位移、角速度、角加速度等运动参数的变化情况。

还可以根据机构闭环矢量方程计算从动件的位移偏差。

上述这些内容,无论是设计新的机械,还是为了了解现有机械的运动性能,都是十分必要的,而且它还是研究机械运动性能和动力性能提供必要的依据。

机构运动分析的方法很多,主要有图解法和解析法。

当需要简捷直观地了解机构的某个或某几个位置的运动特性时,采用图解法比较方便,而且精度也能满足实际问题的要求。

而当需要精确地知道或要了解机构在整个运动循环过程中的运动特性时,采用解析法并借助计算机,不仅可获得很高的计算精度及一系列位置的分析结果,并能绘制机构相应的运动线图,同时还可以把机构分析和机构综合问题联系起来,以便于机构的优化设计。

机构的工作原理在平面四杆机构中,其具有曲柄的条件为:a.各杆的长度应满足杆长条件,即:最短杆长度+最长杆长度≤其余两杆长度之和。

b.组成该周转副的两杆中必有一杆为最短杆,且其最短杆为连架杆或机架(当最短杆为连架杆时,四杆机构为曲柄摇杆机构;当最短杆为机架时,则为双曲柄机构)。

三台设备测绘数据分别如下:第一组(2代一套)四杆机构L1=,L2=, L3=,L4=最短杆长度+最长杆长度+ <其余两杆长度之和+最短杆为连架杆,四杆机构为曲柄摇杆机构图1-1 II-1型栏杆机机构测绘及其运动位置图第二组(2代二套)四杆机构L1=,L2=,L3=,L4=最短杆长度+最长杆长度+ <其余两杆长度之和+最短杆为连架杆,四杆机构为曲柄摇杆机构图1-2 II-2型栏杆机机构测绘及其运动位置图第三组(3代)四杆机构L1=,L2=,L3=150mm,L4=最短杆长度+最长杆长度+ <其余两杆长度之和(150+最短杆为连架杆,四杆机构为曲柄摇杆机构图1-3 III型栏杆机机构测绘及其运动位置图在如下图1所示的曲柄摇杆机构中,构件AB为曲柄,则B点应能通过曲柄与连杆两次共线的位置。

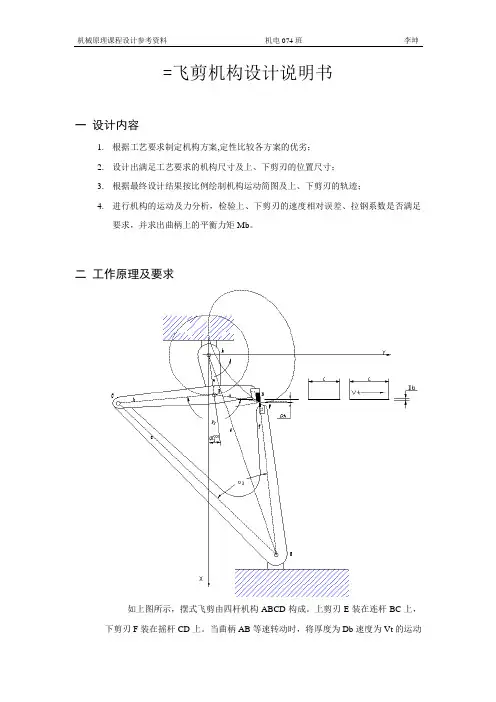

=飞剪机构设计说明书一设计内容1.根据工艺要求制定机构方案,定性比较各方案的优劣;2.设计出满足工艺要求的机构尺寸及上、下剪刃的位置尺寸;3.根据最终设计结果按比例绘制机构运动简图及上、下剪刃的轨迹;4.进行机构的运动及力分析,检验上、下剪刃的速度相对误差、拉钢系数是否满足要求,并求出曲柄上的平衡力矩Mb。

二工作原理及要求如上图所示,摆式飞剪由四杆机构ABCD构成。

上剪刃E装在连杆BC上,下剪刃F装在摇杆CD上。

当曲柄AB等速转动时,将厚度为Db速度为Vt的运动中的钢材剪成定尺(长度)为L的成品。

飞剪机运动要求:1 曲柄转一圈对钢材剪切一次;2 剪切时,上、下剪刃速度相对误差小于其许用值:ΔV刀=|VEt-VFt|/(VEt+VFt)<=[ ε]=0.053 剪切时,上下剪刃应与钢材运动同步。

一般希望剪刃速度略大于钢材运动速度,即拉钢系数δ>1:V刀=(VEt+VFt)/2;δ= V刀/Vt=[ δ]=1.01~1.054 能调节钢材的剪切长度L三原始数据工艺参数剪切力F=10T=98kN;支座A距辊道面高约为h=250mm刀刃生命量Δh=5mm钢板厚度Δb=1mm机构设计参数按定尺L=1m给出机构的行程速比系数k、远极位传动角γ2、摇杆摆角ψ如下表所示。

四机构型综合机构型综合的方法及一般原则(1)固定一个构件为机架,可得到一个全铰链机构。

(2)可用移动副直接代替转动副而得到带有移动副的机构。

(3)具有两个转动副的一个构件可变换成一个高副。

(4)最简单机构原则。

首先采用最简单的运动链进行机构综合,不满足要求时才采用较复杂的运动链。

(5)最低级别机构原则。

采用多元连杆为机架一般不容易得到高级别机构。

(6)不出现无功能结构原则。

(7)最低成本原则。

加式易难及加工成本按如下顺序递增:转动副:移动副:高副。

(8)最符合工艺要求原则。

工艺对机构的动作要求:(1)为完成剪切,上下剪刃应完成相对分合运动;(2)为剪切运动中的钢材,上下剪刃在完成相对分合运动的同时还应有沿钢材方向的运动;(3)根据以上要求可知,上、下剪刃运动轨迹之一应为封闭曲线(如图a、b、c、d 所示)。

曲柄式飞剪剪切控制的计算方法研究唐山钢铁集团有限责任公司河北省唐山市063000本文主要式介绍曲柄式飞剪在剪切过程曲柄轴角度对应飞剪动作时序,以及飞剪曲柄轴在剪切带钢头部和尾部时的加速度及剪切速度的计算方法,通过对剪切时序及速度的计算方法研究,解决产线存在剪切不准的问题,从而提高控制飞剪的剪切的精度。

在热轧生产线,一般飞剪安装在精轧除鳞机前,它是用来剪切移动中的钢坯的头部和尾部,并在出现事故时手动剪切。

飞剪分两种,一种是转鼓式,一种是曲柄式的,转鼓飞剪的角度计算和控制比较简单,曲柄式飞剪的角度计算相对比较复杂,本文主要是阐述曲柄式飞剪剪切带钢头部和尾部的计算及控制方法。

1、曲柄式飞剪剪切控制原理飞剪的剪切速度的设定值和剪切长度根据剪切优化系统和测量辊的信号来计算头部剪切测量速度主要是采集飞剪入口辊道或激光测速仪的速度,尾部剪切计算速度主要采集精轧除鳞机入口下夹送辊或出口上夹送辊的速度。

飞剪在剪切过程中,主要是对剪刃位置的控制,其动作的位置控制说明按照最厚和最宽带钢的剪切角度标注的各个动作的位置,如图1。

图1:飞剪上下剪刃位置SB:剪切开始约40° SM:最大剪切力约30° SE:剪切结束约11° ST:启动位置310°WP:等待位置 RP:清理位置 T:零位,剪刃更换位置,0° NW:紧急状态时的更换位置2、飞剪的切头控制计算方法2.1飞剪的切头控制计算及动作时序飞剪在头部剪切时一般设定辊道速度恒定,在PLC中超前率根据剪切速度来计算,超前率应能保证中间坯剪切后的前进速度。

角度系数“F”用于将剪刃水平速度转换为曲柄速度,它随曲柄角而变化,由系统根据剪切角设定,此剪切角是通过中间坯厚度和宽度确定,由此根据剪切时的辊道速度,加速度计算公式如下:=2.2飞剪的切尾控制计算及动作时序尾部剪切的飞剪速度随精轧机主速度根据精轧机速度模式控制,在剪切过程中它是可变的。

四连杆受力分析不计摩擦时机构的受力分析根据机构所受已知外力(包括惯性力)来确定个运动副中的反力和需加于该机构上的平衡力。

由于运动副反力对机构来说是内力,必须将机构分解为若干个杆组,然后依次分析。

平衡力(矩)一一与作用于机构构件上的已知外力和惯性力相平衡的未知外力(矩)相平衡的未知外力(矩)已知生产阻力平衡力(矩)一一求解保证原动件按预定运动规律运动时所需要的驱动力(矩)已知驱动力(矩)平衡力(矩)一—求解机构所能克服的生产阻力一.构件组的静定条件——该构件组所能列出的独立的力平衡方程式的数目.§3-4不计摩擦时机构的受力分析根据机构所受已知外力(包括慣性力)来确定个运动副中的反力和需加于该机构上的平衡力乜由于运动副反力对机构来说足内力,必须将机构分解为若干个杆组,然后依次分析多沪宰術力r«j ——与作用于机已知外力A18K力相平飯的未知外力(更)已知生产阻力平衡力(矩)——求解保证原动件按预定运动规律运动时所需要的驱动力(矩)已知驱动力(矩)■平衡力(矩)——求解机构所能克服的生产阻力r 构件组的静定条件——孩脚件组所能则出的独P 的力平痢疗程式的數目.用等于构件塑中險有力曲未知嬰素的数目。

豪丈首力毕衡方烈丸的it 貝=所有力召来知要盍的撤口 *2)移动副 ——(2个){-大*b ----- ?方向——垂直移动导路 柞用A ——?3)平面高副——(1个)「九 J* ?F ff :方匀一法线I 作用点——挟*k 点2•榔件t 运动聞中反力的未初里索"转动副——(2个)[X.4* ----- ?方甸——?杵用点——转动副中心A设某构件组共有H个构件.丹个低副.几个高副>一个构件可以列出s个独立的力平衡方程,用个构件共有佝个力平衡方程>一个平面低副引入2个力的未知数,的个低副共引入切彳个力的未知数>—个平面高副引入1个力的未知数.几个低副共引入几个力的未知数轲件《Li6奮龙秦件』| 3“匚2巧;耳而当构件组仅有低副时,则为* 3/f = 2P f结怡:空本杆组寿满足#岌条件二.用图解法作机构的动态静力分析步骤:1)对机构进行运动分析,求出个构件的。

栏杆机四杆机构运动学分析1 四杆机构运动学分析1.1 机构运动分析的任务、目的和方法曲柄摇杆机构是平面连杆机构中最基本的由转动副组成的四杆机构,它可以用来实现转动和摆动之间运动形式的转换或传递动力。

对四杆机构进行运动分析的意义是:在机构尺寸参数已知的情况下,假定主动件(曲柄)做匀速转动,撇开力的作用,仅从运动几何关系上分析从动件(连杆、摇杆)的角位移、角速度、角加速度等运动参数的变化情况。

还可以根据机构闭环矢量方程计算从动件的位移偏差。

上述这些内容,无论是设计新的机械,还是为了了解现有机械的运动性能,都是十分必要的,而且它还是研究机械运动性能和动力性能提供必要的依据。

机构运动分析的方法很多,主要有图解法和解析法。

当需要简捷直观地了解机构的某个或某几个位置的运动特性时,采用图解法比较方便,而且精度也能满足实际问题的要求。

而当需要精确地知道或要了解机构在整个运动循环过程中的运动特性时,采用解析法并借助计算机,不仅可获得很高的计算精度及一系列位置的分析结果,并能绘制机构相应的运动线图,同时还可以把机构分析和机构综合问题联系起来,以便于机构的优化设计。

1.2 机构的工作原理在平面四杆机构中,其具有曲柄的条件为:a.各杆的长度应满足杆长条件,即:最短杆长度+最长杆长度≤其余两杆长度之和。

b.组成该周转副的两杆中必有一杆为最短杆,且其最短杆为连架杆或机架(当最短杆为连架杆时,四杆机构为曲柄摇杆机构;当最短杆为机架时,则为双曲柄机构)。

三台设备测绘数据分别如下:第一组(2代一套)四杆机构L1=125.36mm,L2=73.4mm,L3=103.4mm,L4=103.52mm最短杆长度+最长杆长度(125.36+73.4) <其余两杆长度之和(103.4+103.52)最短杆为连架杆,四杆机构为曲柄摇杆机构图1-1 II-1型栏杆机机构测绘及其运动位置图第二组(2代二套)四杆机构L1=125.36mm,L2=50.1mm,L3=109.8mm,L4=72.85mm最短杆长度+最长杆长度(125.36+50.1) <其余两杆长度之和(109.8+72.85)最短杆为连架杆,四杆机构为曲柄摇杆机构图1-2 II-2型栏杆机机构测绘及其运动位置图第三组(3代)四杆机构L1=163.2mm,L2=64.25mm,L3=150mm,L4=90.1mm最短杆长度+最长杆长度(163.2+64.25) <其余两杆长度之和(150+90.1)最短杆为连架杆,四杆机构为曲柄摇杆机构图1-3 III型栏杆机机构测绘及其运动位置图在如下图1所示的曲柄摇杆机构中,构件AB为曲柄,则B点应能通过曲柄与连杆两次共线的位置。

图 1一.工艺要求1.剪切运动速度为V t =2m/s 的钢板,拉钢系数δ=V 刀/ V t =[δ], [δ]=1.01~1.052.两种钢板定尺(长度)L=1m; 0.65m ;3.剪切时上下剪刃有间隙,剪切后上下剪刃不发生干涉(相碰);4.剪切时上、下剪刃沿钢板运动速度方向的速度相对误差: ΔV 刀≤0.05=[ε]二.给定参数1.工艺参数剪切力F=10T=98kN;支座A 距辊道面高约为 h ≈250mm(如图1);钢板厚度Δb=1mm;2.机构设计参数按定尺L=1m 给出机构的行程速比系数k 、远极位传动角2、摇杆摆角:表1 参数与方案三.设计内容1.根据工艺要求制定机构方案,定性比较各方案的优、劣;2.设计出满足工艺要求的机构尺寸及上下剪刃的位置尺寸;3.根据最终设计结果按比例绘制机构运动简图及上下剪刃的轨迹;4.进行机构的运动及力分析,检验上下剪刃的速度相对误差、拉钢系数是否满要求,并求出曲柄上的平衡力矩M b《飞剪机构分析与设计》指导书二,对剪机运动的要求:1.曲柄转一圈对钢材剪切一次;2.剪切时,上、下剪刃速度相对误差小于其许用值:△V 刀=2|V Et -V Ft |/(V Et +V Ft )≤ [ε] = 0.05.3.剪切时,上下剪刃应与钢材运动同步。

一般希望剪刃速度略大于钢材运动速度,即拉钢系数δ>1: V 刀= (V Et +V Ft )/2;δ= V 刀/ V t =[δ] =1.01~1.05. 4.能调节钢材的剪切长度L三,设定参数1.工艺参数剪切力F=10T=98kN 支座A 距辊道面高约为h ≈250mm 刀刃重合量Δh ≈5mm 钢板厚度Δb=1mm 2.机构设计参数按定尺L=1m 给出机构的行程速比系数k 、远极位传动角γ2、摇杆摆角ψ如表1所示。

四.机构的型综合首先对工艺要求进行分析,把工艺要求变换为对机构运动的要求,然后根据对机构的动作要求进行型综合。