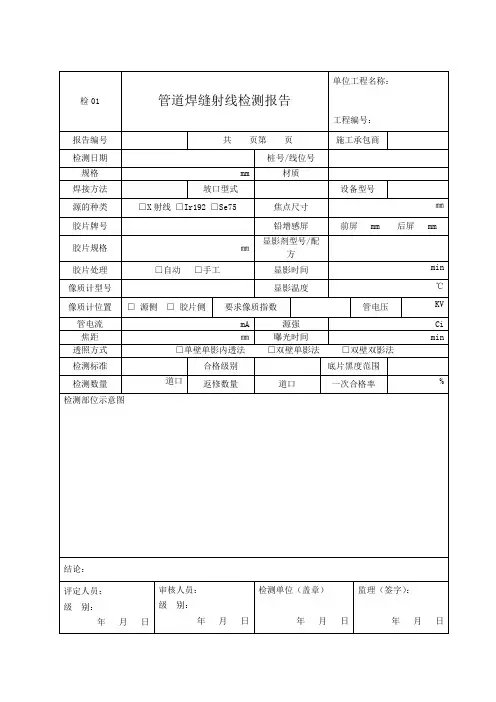

焊缝射线检测报告

- 格式:doc

- 大小:50.00 KB

- 文档页数:2

引言概述焊缝探伤是现代焊接工艺中重要的质量检测方法之一。

焊缝探伤报告(二)是对焊缝探伤结果的详细分析和总结,旨在评估焊接质量并提供改进建议。

本文将从五个主要方面对此进行详细阐述。

正文内容一、焊缝探伤方法选择1.根据焊接材料和焊缝类型选择合适的探伤方法,如超声波、射线和磁粉探伤等。

2.考虑焊接构件的形状和尺寸,确定适用的探伤仪器和技术参数。

3.对焊缝探伤进行合理的分区和扫查路径规划,以确保全面覆盖和高效率。

二、焊缝探伤结果分析1.针对焊缝探伤的各类缺陷,包括气孔、裂纹和夹杂物等,对其性质、大小和位置进行评估。

2.根据缺陷分布情况和统计数据,分析焊接过程中的异常现象和潜在问题。

3.结合焊接标准和技术要求,评估焊缝探伤结果的合格性和可接受程度。

三、焊接质量评估1.参考焊接标准和规范,对焊缝探伤结果进行综合评价。

2.根据焊接质量要求,对各类缺陷进行分类和级别评定。

3.评估焊接质量与结构安全性之间的关系,提出相应的评估结论并建议改进措施。

四、焊缝探伤缺陷分析1.针对不同缺陷类型,分析其成因和发展机制,如热裂纹的焊接残余应力和成分不均匀性等。

2.探讨焊接过程中易产生缺陷的关键环节,如预热和焊接速度等,提出优化建议。

3.根据缺陷的位置和分布规律,分析焊接参数和操作技术对焊缝质量的影响。

五、焊缝探伤改进建议1.根据前述缺陷分析,提出相应的改进方案,如增加预热温度和控制焊接速度等。

2.结合最新的焊接技术和材料研究成果,推荐适用于当前焊接质量提升的新方法和工艺。

3.建议在焊接过程中加强质量控制和工艺监控,提高操作人员的技术水平和意识。

总结焊缝探伤报告(二)详细阐述了焊缝探伤的方法选择、结果分析、焊接质量评估、缺陷分析和改进建议等五个主要方面。

通过对焊缝探伤结果的评估和分析,可以及时发现焊接质量问题并提供改进措施,确保焊缝质量符合要求,提高焊接结构的安全性和可靠性。

同时,本文也提出了加强质量控制和工艺监控的建议,为焊接过程中的质量提升提供了指导和参考。

焊接探伤检测报告1. 引言在工业生产过程中,焊接是一种广泛应用的技术,但焊接过程中可能存在各种隐患和质量问题。

为了确保焊接接头的质量和安全性,焊接探伤检测成为必不可少的环节。

本报告旨在对某焊接接头进行探伤检测,并分析检测结果。

2. 检测方法2.1 超声波探伤超声波是一种常用的焊接探伤方法。

通过将超声波传导到被测件内部,利用材料的声波传播速度和衰减规律,可以检测出焊接接头内部的缺陷和异质物。

2.2 射线探伤射线探伤也是一种常见的焊接探伤方法。

通过将射线束照射到被测件上,然后通过感光底片或数字检测系统观察和分析射线经过后形成的影像,可以检测出焊接接头的内部缺陷,如气孔、夹渣等。

2.3 磁粉探伤磁粉探伤适用于对铁磁材料进行焊接缺陷的检测。

通过在焊接接头表面涂覆磁粉或通过感应磁场作用,可以观察到焊接接头表面和近表面的线性或环状缺陷。

3. 检测结果经过超声波、射线和磁粉探伤的综合检测,我们得到了如下的检测结果:3.1 超声波探伤结果在超声波探测过程中,我们发现焊接接头内部存在一处细小的裂纹,位于接头焊缝附近。

根据裂纹的深度和长度,我们判断这是一处微裂纹型缺陷,对焊接接头的强度和稳定性会造成一定的影响。

3.2 射线探伤结果射线探伤显示,焊接接头存在多处气孔和夹渣。

其中气孔主要分布在焊缝内部,而夹渣则主要集中在焊缝与母材的交界处。

这些缺陷可能导致焊接接头内部的应力集中和疲劳破坏。

3.3 磁粉探伤结果磁粉探伤显示,焊接接头表面存在一条长度为10cm的线性缺陷,位于焊缝旁边。

这条缺陷为焊接接头的热裂纹,可能由于焊接温度过高或焊接速度过快导致。

4. 缺陷分析与建议通过对焊接接头的综合检测结果分析,我们可以得出以下结论和建议:4.1 裂纹缺陷裂纹是焊接接头常见的缺陷,可能会导致焊接接头的疲劳破坏。

建议在焊接过程中加强焊接电流和焊接速度的控制,避免产生过大的焊接热输入,从而减少裂纹的生成。

4.2 气孔和夹渣气孔和夹渣是焊接接头质量低下的表现,会导致焊接接头的强度和密封性变差。

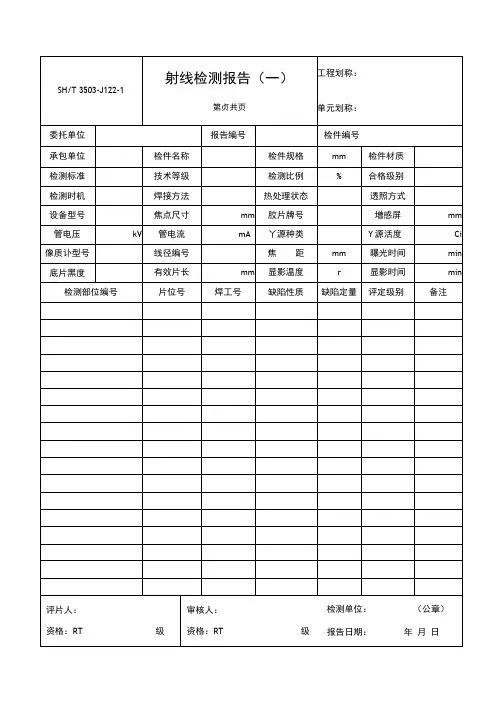

A. 30〜A. 43 SH/T3503-J122-1 “射线检测报告(一)”、SH/T3503 —〕122 — 2 “射线检测报告(二)”、SH/T3503-J123-1 “焊缝超声波检测报告(一)”、SH/T3503-J123-2 “焊缝超声波检测报告(二)”、SH/T3503 — J124 — 1"材料超声检测报告(一)”、SH/T3503-J124 一2 “材料超声检测报告(二)”、SH/T3503-J125-1 “超声测厚报告(一)”、SH/T3503- J125-2 “超声测厚报告(二)”、SH/T3503-J126-1 “磁粉检测报告(一)”、SH/T3503- J126-2 “磁粉检测报告(二)”、SH/T3503-J127-1 “渗透检测报告(一)”、SH/T3503- J127-2 “渗透检测报告(二)”、SH/T3503-J128 “金属材料化学成分分析检验报告”、SH/T3503-J129 “硕度检验报告”等表格中的通用栏H按下列说明填写:——“委托单位”是指与检测单位签订无损检测合同的单位或其授权的单位,负责办理委托事宜;——“承包单位”按委托单填写所委托检测项目的责任单位,分别填写釆购单位、施工单位等单位名称;——“检件名称”按委托单填写,其中管道填写管道编号和介质;设备填写设备位号和设备名称;——“检件编号”按委托单编写,其中管道填写管道编号或预制管段编号、设备填写设备位号、炉管填写炉位号与炉管区段号;——“报告编号”由检测单位填写自行编制的号码;——“检件规格”按委托单填写,其中设备应填写设备内径X壁厚;管道应填写管子外径X壁厚;同一管道编号中所检验的不同规格均应逐一填写;——“检件材质”按委托单填写,其中同一台设备或同一管道编号中所检验的不同材质应逐一填写;——“检测标准”、“合格级别”、“检验比例”等按委托单要求填写,“检验比例”中管道的固定焊口和活动焊口应分开填写;——“检验时机”分别填写焊后、打磨后、热处理后、坡口准备、轧制、锻造、铸造、清根后、堆焊前、压力试验前、后等;——“表面状态”系指喷砂、打磨、机加工、轧制、漆面等;——“评片人”、“检测人”应曲II级及以上检测人员签字或盖章;——“审核人”应由技术负责人(具有II级及以上资格)签字或盖章。

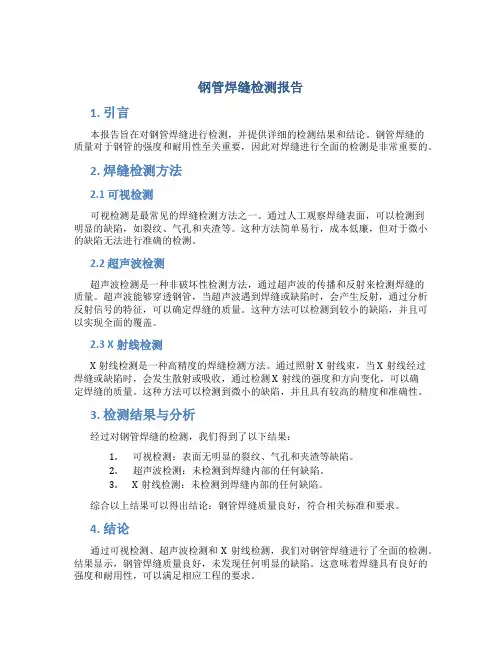

钢管焊缝检测报告1. 引言本报告旨在对钢管焊缝进行检测,并提供详细的检测结果和结论。

钢管焊缝的质量对于钢管的强度和耐用性至关重要,因此对焊缝进行全面的检测是非常重要的。

2. 焊缝检测方法2.1 可视检测可视检测是最常见的焊缝检测方法之一。

通过人工观察焊缝表面,可以检测到明显的缺陷,如裂纹、气孔和夹渣等。

这种方法简单易行,成本低廉,但对于微小的缺陷无法进行准确的检测。

2.2 超声波检测超声波检测是一种非破坏性检测方法,通过超声波的传播和反射来检测焊缝的质量。

超声波能够穿透钢管,当超声波遇到焊缝或缺陷时,会产生反射,通过分析反射信号的特征,可以确定焊缝的质量。

这种方法可以检测到较小的缺陷,并且可以实现全面的覆盖。

2.3 X射线检测X射线检测是一种高精度的焊缝检测方法。

通过照射X射线束,当X射线经过焊缝或缺陷时,会发生散射或吸收,通过检测X射线的强度和方向变化,可以确定焊缝的质量。

这种方法可以检测到微小的缺陷,并且具有较高的精度和准确性。

3. 检测结果与分析经过对钢管焊缝的检测,我们得到了以下结果:1.可视检测:表面无明显的裂纹、气孔和夹渣等缺陷。

2.超声波检测:未检测到焊缝内部的任何缺陷。

3.X射线检测:未检测到焊缝内部的任何缺陷。

综合以上结果可以得出结论:钢管焊缝质量良好,符合相关标准和要求。

4. 结论通过可视检测、超声波检测和X射线检测,我们对钢管焊缝进行了全面的检测。

结果显示,钢管焊缝质量良好,未发现任何明显的缺陷。

这意味着焊缝具有良好的强度和耐用性,可以满足相应工程的要求。

5. 建议虽然焊缝检测结果良好,但我们仍然建议在使用钢管之前进行定期的检测和维护。

这可以帮助及时发现潜在的问题,并采取相应的措施进行修复,以确保钢管的安全使用。

6. 参考文献1.超声波检测在焊缝质量检测中的应用,XX杂志,XX年。

2.X射线检测在焊接工艺中的应用,XX学术会议,XX年。

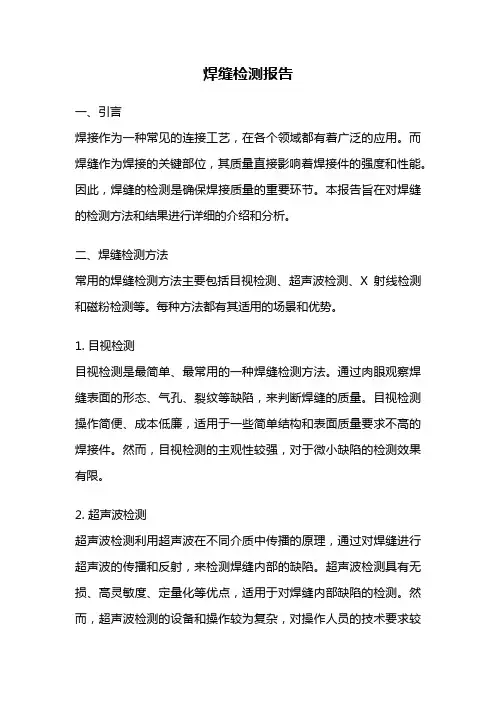

焊缝检测报告一、引言焊接作为一种常见的连接工艺,在各个领域都有着广泛的应用。

而焊缝作为焊接的关键部位,其质量直接影响着焊接件的强度和性能。

因此,焊缝的检测是确保焊接质量的重要环节。

本报告旨在对焊缝的检测方法和结果进行详细的介绍和分析。

二、焊缝检测方法常用的焊缝检测方法主要包括目视检测、超声波检测、X射线检测和磁粉检测等。

每种方法都有其适用的场景和优势。

1. 目视检测目视检测是最简单、最常用的一种焊缝检测方法。

通过肉眼观察焊缝表面的形态、气孔、裂纹等缺陷,来判断焊缝的质量。

目视检测操作简便、成本低廉,适用于一些简单结构和表面质量要求不高的焊接件。

然而,目视检测的主观性较强,对于微小缺陷的检测效果有限。

2. 超声波检测超声波检测利用超声波在不同介质中传播的原理,通过对焊缝进行超声波的传播和反射,来检测焊缝内部的缺陷。

超声波检测具有无损、高灵敏度、定量化等优点,适用于对焊缝内部缺陷的检测。

然而,超声波检测的设备和操作较为复杂,对操作人员的技术要求较高。

3. X射线检测X射线检测利用射线在物体中的吸收和散射特性,通过对焊缝进行X射线的照射和接收,来获得焊缝内部的信息。

X射线检测具有穿透力强、分辨率高等优点,适用于对焊缝内部的缺陷、结构等进行检测。

然而,X射线检测对设备的要求较高,操作时需要注意辐射防护。

4. 磁粉检测磁粉检测是一种利用磁场和磁性粉末的特性,检测焊缝表面和近表面缺陷的方法。

通过对焊缝表面施加磁场,再撒布磁性粉末,通过观察磁粉在缺陷处的聚集情况,来判断焊缝的质量。

磁粉检测具有操作简便、效果直观等优点,适用于对焊缝表面缺陷的检测。

然而,磁粉检测只能检测表面和近表面缺陷,对于焊缝内部的缺陷无法进行检测。

三、焊缝检测结果根据以上的检测方法,我们对焊缝进行了全面的检测,并得到了以下的结果:1. 目视检测结果通过目视检测,我们观察到了焊缝表面的形态和缺陷情况。

经过仔细观察,我们发现焊缝表面存在少量气孔和夹渣现象。

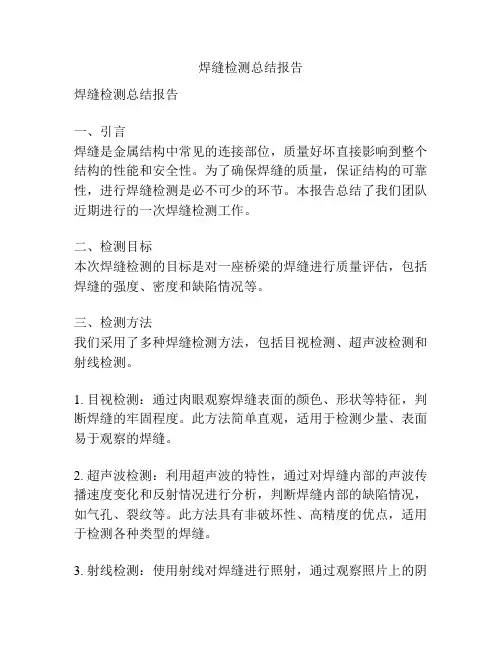

焊缝检测总结报告焊缝检测总结报告一、引言焊缝是金属结构中常见的连接部位,质量好坏直接影响到整个结构的性能和安全性。

为了确保焊缝的质量,保证结构的可靠性,进行焊缝检测是必不可少的环节。

本报告总结了我们团队近期进行的一次焊缝检测工作。

二、检测目标本次焊缝检测的目标是对一座桥梁的焊缝进行质量评估,包括焊缝的强度、密度和缺陷情况等。

三、检测方法我们采用了多种焊缝检测方法,包括目视检测、超声波检测和射线检测。

1. 目视检测:通过肉眼观察焊缝表面的颜色、形状等特征,判断焊缝的牢固程度。

此方法简单直观,适用于检测少量、表面易于观察的焊缝。

2. 超声波检测:利用超声波的特性,通过对焊缝内部的声波传播速度变化和反射情况进行分析,判断焊缝内部的缺陷情况,如气孔、裂纹等。

此方法具有非破坏性、高精度的优点,适用于检测各种类型的焊缝。

3. 射线检测:使用射线对焊缝进行照射,通过观察照片上的阴影和形状等信息,判断焊缝的缺陷情况。

此方法适用于检测钢结构等金属材料的焊缝,对于较深的焊缝缺陷有较好的检测效果。

四、检测结果经过各种检测方法的综合评估,我们得出了以下结果:1. 目视检测结果显示,焊缝表面均匀、光滑,无明显的颜色偏差和形状变形,焊缝的牢固程度较好。

2. 超声波检测结果显示,焊缝内部无明显的气孔和裂纹等缺陷,平均强度达到设计要求。

3. 射线检测结果显示,焊缝内部无深层的缺陷,焊缝的密度较高。

综合以上结果,我们认为本次焊缝的质量较好,达到了设计要求。

五、结论本次焊缝检测工作通过多种方法的配合,对焊缝的质量进行了全面评估。

检测结果显示,焊缝的质量较好,达到了设计要求。

通过本次检测,我们也发现了一些问题,如焊缝的外观质量有待改善,需要进行焊接工艺的进一步优化。

针对以上问题,我们提出了相应的改进建议:1. 加强焊缝的外观控制,确保焊接过程中的温度和速度等参数处于合理范围内。

2. 对焊缝的内部缺陷进行进一步研究,尝试采用其他检测方法,如涡流检测等,以提高检测的准确性和可靠性。

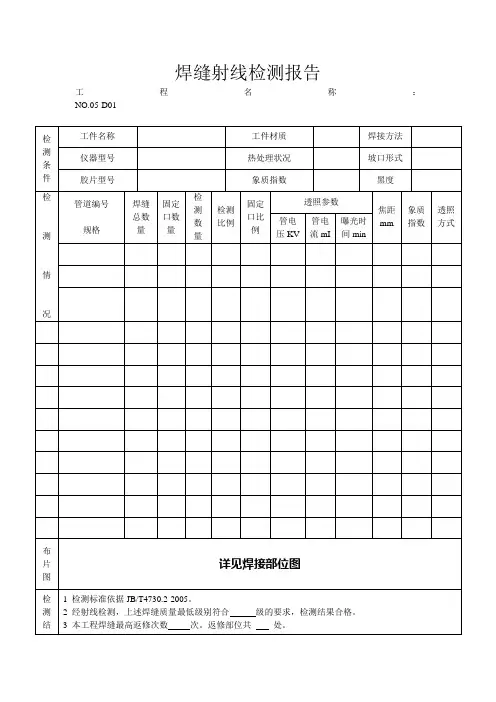

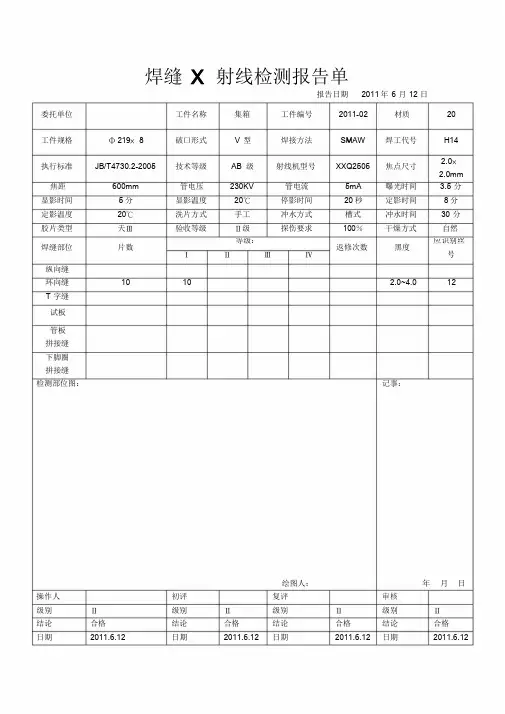

焊缝X 射线检测报告单

报告日期2011 年6 月12 日

委托单位工件名称集箱工件编号2011-02 材质20 工件规格Φ219×8 破口形式V 型焊接方法SMAW 焊工代号H14 执行标准JB/T4730.2-2005 技术等级AB 级射线机型号XXQ2505 焦点尺寸

2.0×

2.0mm

焦距600mm 管电压230KV 管电流5mA 曝光时间 3.5 分显影时间 5 分显影温度20℃停影时间20 秒定影时间8 分定影温度20℃洗片方式手工冲水方式槽式冲水时间30 分胶片类型天Ⅲ验收等级Ⅱ级探伤要求100%干燥方式自然

焊缝部位片数

等级:

ⅠⅡⅢⅣ

返修次数黑度

应识别丝

号

纵向缝

环向缝10 10 2.0~4.0 12 T 字缝

试板

管板

拼接缝

下脚圈

拼接缝

检测部位图:记事:

绘图人:年月日操作人初评复评审核

级别Ⅱ级别Ⅱ级别Ⅱ级别Ⅱ

结论合格结论合格结论合格结论合格

日期2011.6.12 日期2011.6.12 日期2011.6.12 日期2011.6.12。

焊缝探伤报告一、引言焊接技术在工业生产中扮演着重要的角色。

焊缝是焊接过程中产生的关键部位,然而,由于焊接工艺的特殊性与复杂性,焊缝的质量往往会受到各种因素的影响。

为了确保焊接质量和安全性,焊缝探伤成为必不可少的检测手段。

本报告就焊缝探伤进行分析和总结,介绍焊缝探伤的目的、方法和结果,为读者提供相关知识和参考。

二、焊缝探伤的目的焊缝探伤的目的是通过检测焊接过程中可能存在的焊缝缺陷,如裂纹、夹渣和气孔等,以评估焊接质量和可靠性。

通过探伤,可以及时发现潜在的问题,避免后续使用中出现安全隐患。

同时,焊缝探伤还可以为后续工艺提供有力的数据支持,帮助工程师进行优化设计和改进工艺。

三、焊缝探伤的方法焊缝探伤的常见方法包括X射线检测、超声波检测和磁粉检测等。

不同的方法适用于不同材质的焊缝,根据需要选择合适的检测手段。

其中,X射线检测是应用较广泛的方法之一,它通过X射线照射焊缝,利用不同材料的吸收和散射特性来判断焊缝是否存在问题。

超声波检测则是通过声波的传播和反射来评估焊缝的质量,它具有灵敏度高、不破坏性等优点。

而磁粉检测则是通过将磁性粉末喷洒在焊缝表面,通过观察粉末颜色和形态的变化来发现缺陷。

四、焊缝探伤的结果焊缝探伤的结果可以分为两类:良好和存在缺陷。

如果焊缝探伤后未发现任何问题,即说明焊接过程中没有明显的缺陷,焊接质量较好。

然而,如果发现焊缝存在缺陷,则需要进一步评估缺陷的性质和严重程度。

根据缺陷的类型、大小和位置,可以确定是否需要进行修补或重新焊接。

五、焊缝探伤的应用焊缝探伤广泛应用于各个行业,如航空航天、汽车制造、电力设备等。

其中,航空航天领域对焊缝的质量和可靠性要求极高,因此焊缝探伤在此领域的应用较为普遍。

汽车制造中的焊缝探伤主要用于检测车身焊缝是否存在缺陷,以确保车辆的安全性。

电力设备中,焊缝探伤可用于检测焊接电缆和导线的质量,以保证电力传输的可靠性。

六、结论通过焊缝探伤,可以发现潜在缺陷,评估焊接质量和可靠性,为后续工艺提供数据支持。

焊缝检测总结报告1. 引言焊接是一种常用的金属连接方法,用于连接金属工件以实现结构的强度和稳定性。

焊缝检测是焊接质量控制的重要环节,可以确保焊接接头的质量和可靠性。

本报告将对常用的焊缝检测方法进行总结和分析,为焊接工艺的改进和优化提供辅助参考。

2. 焊缝检测方法焊缝检测方法根据检测原理和设备的不同,可以分为多种类型。

常见的焊缝检测方法包括目测检测、渗透检测、超声波检测、射线检测、磁粉检测和红外检测等。

下面将对每种方法进行详细介绍。

2.1 目测检测目测检测是最简单、最常用的焊缝检测方法。

通过裸眼观察焊缝表面的形貌、颜色和凹凸度等特征,判断焊缝是否存在明显的缺陷,如气孔、裂纹、未焊透等。

这种方法操作简单、成本低廉,但对细小缺陷的检测能力较弱。

2.2 渗透检测渗透检测是一种利用液体渗透性原理的检测方法。

通常使用渗透剂涂覆在焊缝表面,待一段时间后,通过洗去表面的渗透剂,再涂上显像剂,用于显现渗透剂渗入焊缝缺陷中的痕迹。

渗透检测可检测出细小的裂纹、气孔等缺陷,但对未焊透和未焊透的检测效果不理想。

2.3 超声波检测超声波检测是利用超声波在材料内部传播的原理进行焊缝检测。

通过超声波仪器产生的超声波,对焊缝材料进行扫描和接收反射波。

根据反射波的时间和强度变化,可以检测出焊缝中的缺陷,如气孔、夹渣、缺陷等。

超声波检测具有高灵敏度、高分辨率的特点,能够检测出细小和隐蔽的缺陷,但对焊缝深度和形态的检测存在一定局限。

2.4 射线检测射线检测是一种利用射线(如X射线、γ射线等)透射和散射的原理进行焊缝检测的方法。

通过射线在焊缝中的吸收和散射变化,可以检测出焊缝的内部缺陷,如气孔、夹渣、未焊透等。

射线检测具有较高的检测灵敏度和准确性,但操作复杂、设备昂贵,对环境和人员的辐射防护要求较高。

2.5 磁粉检测磁粉检测是一种利用磁性材料磁化的原理进行焊缝检测的方法。

通过在焊缝表面涂覆磁粉粒子,应用磁场使磁粉沿着焊缝方向堆积,可以检测出焊缝中的磁性缺陷,如气孔、裂纹、夹杂物等。

焊缝探伤报告

(实用版)

目录

1.焊缝探伤报告概述

2.焊缝探伤的目的和方法

3.焊缝探伤结果分析

4.结论和建议

正文

一、焊缝探伤报告概述

焊缝探伤报告是对焊接部位进行的一种质量检测,旨在确保焊缝的质量达到相关标准和要求。

本报告根据焊缝探伤的实际情况,对探伤目的、方法、结果及结论进行了详细的阐述。

二、焊缝探伤的目的和方法

1.目的:焊缝探伤的主要目的是检查焊缝内部的缺陷、裂纹等质量问题,以评估焊缝的质量和安全性。

2.方法:本报告采用的焊缝探伤方法包括射线探伤、超声波探伤、磁粉探伤等,这些方法能够有效地检测出焊缝内部的质量问题。

三、焊缝探伤结果分析

根据本次焊缝探伤的实际结果,我们发现焊缝内存在一定数量的缺陷和裂纹。

其中,射线探伤发现部分焊缝存在气孔和夹杂等问题,超声波探伤检测到部分焊缝有裂纹和未熔合现象,磁粉探伤发现部分焊缝表面有磁粉聚集,表明存在裂纹。

四、结论和建议

根据本次焊缝探伤的结果,我们得出以下结论:

1.本次焊缝探伤发现部分焊缝存在质量问题,如气孔、夹杂、裂纹等,这些问题对焊缝的使用安全造成一定的影响。

2.建议对存在质量问题的焊缝进行修复或重新焊接,以确保焊缝的质量和安全性。

3.对于焊缝探伤方法,应根据实际情况选择合适的探伤方法,以提高探伤的准确性和有效性。

4.加强焊接过程的质量控制,严格执行相关标准和要求,以减少焊缝质量问题的发生。

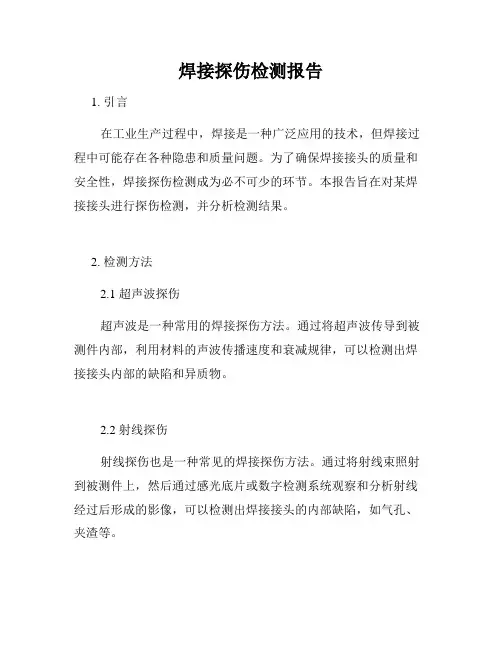

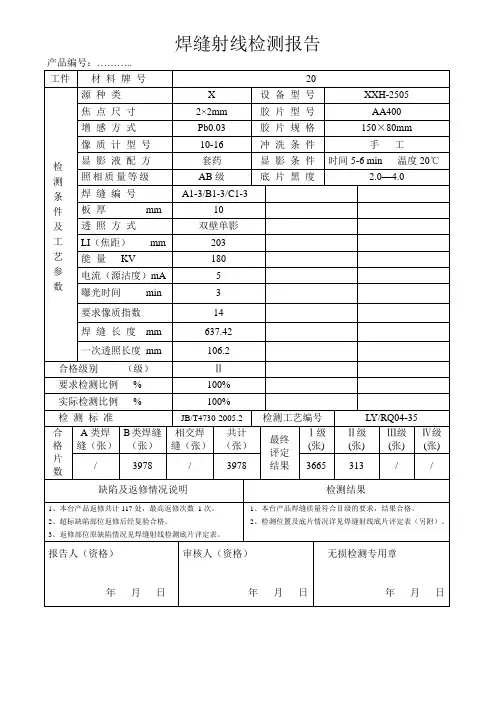

焊缝射线检测报告

Radiographic Examination Report for Welds

产品编号 (Product No.)

工件(Part) 材料牌号(Material)

检测条件及

工艺参数

Examination

Conditions

And

Procedure

Parameters

源种类 Source Type X Ir192 Co60 设备型号

Instrument Type

焦点尺寸 Focal Spot Dimension mm 胶片牌号

Film Brand

增感方式 Intensifying Screen Pb Fe 前屏 Front Screen 后屏 Back Screen 胶片规格

Film Specification

mm

像质计型号 IQI Type 冲洗条件 Film Processing 自动 手洗

Automatic Manual

显影液配方 Developer 显影条件 Developing Conditions 时间(Time) min

温度(Temperature) ℃

照相质量等级 Radiographic Quality Grade AB B 底片黑度

Film Density

焊缝编号Weld No.

板厚Thickness (mm)

透照方式Radiographic Arrangement

L1(焦距) Source-to-Object Distance (mm)

能量Energy (KV)

管电流(源活度) Tube Current(Activity) (mA) (Bq)

曝光时间Exposure Time (min)

要求像质指数Penetrameter Sensitivity Required

焊缝长度Length of Welds (mm)

一次透照长度Effective Length (mm)

合格级别: Acceptance Grade

要求检测比例: Examination Proportion Required %

实际检测比例: Actual Examination Proportion %

检测标准: Examination Standard 检测工艺编号: Examination Procedure No.

合格片数 Acceptance Films A类焊缝 (张) Category A B类焊缝 (张) Category B 相交焊缝 (张) Joint Welds 共计 (张) Total 最终评定 结果 Final Evaluation Results Ⅰ级(张) GradeⅠ Ⅱ级(张) GradeⅡ Ⅲ级(张) GradeⅢ Ⅳ级(张)

GradeⅣ

缺陷及返修情况说明 Defects and Repairs Instruction 检测结果

Examination Results

1. 本台产品返修部位共计处,最高返修次数次. There is (are) total repairs on the product. Max. Repair Times is . 2. 超标缺陷部位返修后经复验合格 The repair(s) has (have) been re-examined and can be acceptable. 3. 返修部位原缺陷情况见焊缝检测底片评定表. Please refer to the Radiographic Examination Film Interpretation Sheet for welds for more details about initial defect. 1. 本台产品焊缝质量符合级的要求,结果合格.

Welds quality of the product meets the requirements of

Grade . It can be acceptable.

2. 检测位置及底片情况详见焊缝射线底片评定表及射线检测位

置示意图(另附).

Please refer to map of Radiographic Examination (attached) and

The Radiographic Examination Film Interpretation Sheet for

Welds for examination locations and more details.

报告人(资格): Prepared (Qualification): 年 月 日 Date 审核人(资格): Reviewed (Qualification): 年 月 日 Date 无损检测专用章

Stamp of NDE

年 月 日

Date