对氯甲苯制备

- 格式:pptx

- 大小:440.81 KB

- 文档页数:12

第36卷第1期化学反应工程与工艺V ol 36, No 1 2020年2月Chemical Reaction Engineering and Technology Feb. 2020文章编号:1001—7631 ( 2020 ) 01—0060—08DOI: 10.11730/j.issn.1001-7631.2020.01.0060.08对氯甲苯选择性氧化制备对氯苯甲醛魏世明,胡家明,薛艺,张锋南京大学化学化工学院,江苏南京210023摘要:为实现绿色、高效生产对氯苯甲醛,采用氧气氧化对氯甲苯选择性制备对氯苯甲醛,选择以MC(Mid-Century)催化剂为基础催化剂,醋酸作溶剂,筛选助催化剂,探究对氯甲苯转化率和对氯苯甲醛收率的影响因素,并设计正交实验获取优化反应条件。

结果表明反应温度为80 ℃,催化剂用量为对氯甲苯质量的4%,钴盐和锰盐质量比为3:1,对氯甲苯和醋酸体积比为1:2,助催化剂用量为对氯甲苯质量的0.625%时,对氯甲苯转化率可达31.42%,对氯苯甲醛的选择性达81.14%。

在此基础上,通过反应动力学计算,得到了各温度下的反应速率常数和反应活化能。

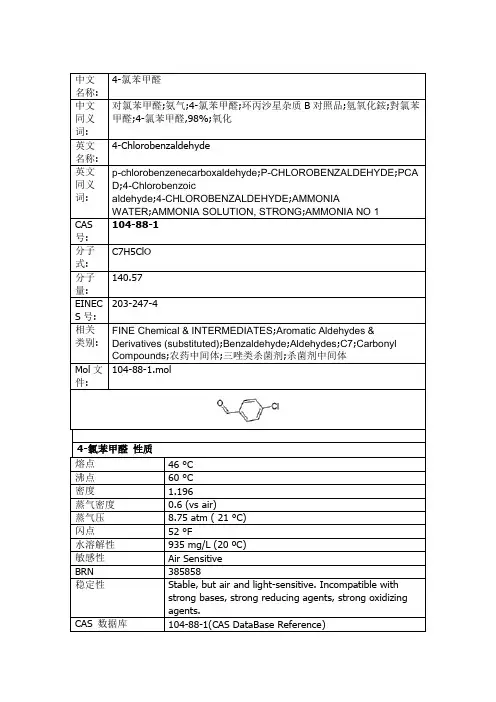

关键词:对氯甲苯对氯苯甲醛液相氧化动力学中图分类号:O643.32文献标识码:A对氯苯甲醛(PCAD)是一种广泛应用于医药、农药行业的有机中间体[1-2],如何高效、便捷地生产PCAD是化工行业中亟需解决的问题之一。

国内生产PCAD的方法主要是氯化水解法[3-4],该方法对设备要求较高,并且在反应过程中会产生大量的废酸、废水危害环境。

对氯甲苯(PCT)选择性氧化可生产PCAD,其原料易得,原子经济性高[5-6],若是能找到合适的氧化剂及催化剂,可以减少三废的产生甚至不产生三废。

然而PCT的氧化反应是一串联反应,采用MC催化剂(Co/Mn/Br复合催化剂,Mid-Century)和传统工艺条件,PCT的氧化产物主要为氯代苯甲酸(PCA),并不会停留在中间产物PCAD的阶段[7],PCAD在常温下也会自动氧化为PCA,传统的高温氧化工艺会加速该过程,难以达到较高的选择性和收率,同时会产生少量对氯苯甲酸乙酯(PCE)。

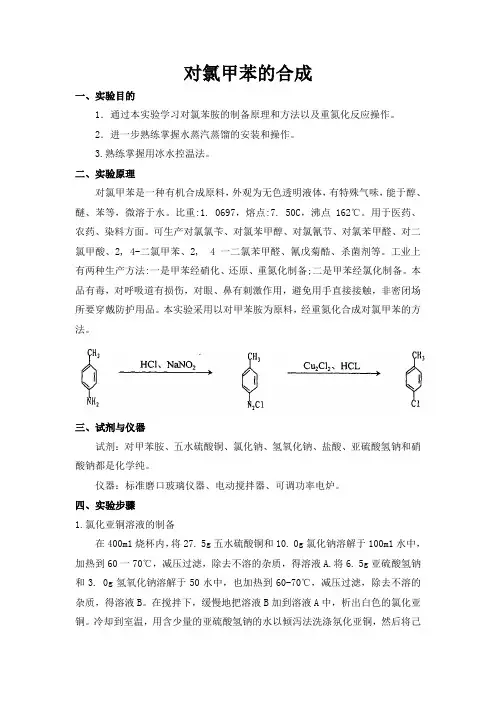

对氯甲苯的合成一、实验目的1.通过本实验学习对氯苯胺的制备原理和方法以及重氮化反应操作。

2.进一步熟练掌握水蒸汽蒸馏的安装和操作。

3.熟练掌握用冰水控温法。

二、实验原理对氯甲苯是一种有机合成原料,外观为无色透明液体,有特殊气味,能于醇、醚、苯等,微溶于水。

比重:1. 0697,熔点:7. 50C,沸点162℃。

用于医药、农药、染料方面。

可生产对氯氯苄、对氯苯甲醇、对氯氰节、对氯苯甲醛、对二氯甲酸、2, 4-二氯甲苯、2, 4一二氯苯甲醛、氰戊菊酷、杀菌剂等。

工业上有两种生产方法:一是甲苯经硝化、还原、重氮化制备;二是甲苯经氯化制备。

本品有毒,对呼吸道有损伤,对眼、鼻有刺激作用,避免用手直接接触,非密闭场所要穿戴防护用品。

本实验采用以对甲苯胺为原料,经重氮化合成对氯甲苯的方法。

三、试剂与仪器试剂:对甲苯胺、五水硫酸铜、氯化钠、氢氧化钠、盐酸、亚硫酸氢钠和硝酸钠都是化学纯。

仪器:标准磨口玻璃仪器、电动搅拌器、可调功率电炉。

四、实验步骤1.氯化亚铜溶液的制备在400m1烧杯内,将27. 5g五水硫酸铜和10. 0g氯化钠溶解于100m1水中,加热到60一70℃,减压过滤,除去不溶的杂质,得溶液A.将6. 5g亚硫酸氢钠和3. 0g氢氧化钠溶解于50水中,也加热到60-70℃,减压过滤,除去不溶的杂质,得溶液B。

在搅拌下,缓慢地把溶液B加到溶液A中,析出白色的氯化亚铜。

冷却到室温,用含少量的亚硫酸氢钠的水以倾泻法洗涤氛化亚铜,然后将己冷却到水温2℃以下的30m1浓盐酸倒入氯化亚铜中。

2.重氮盐的制备在250m1三口圆底烧瓶中,依次放入10. 7g对甲苯胺、lOml水和40m1浓盐酸,搅拌,加热到60℃使对甲苯胺完全溶解,再用冰盐浴冷却到5℃以下。

在50m1烧杯中,把7. 0g亚硝酸钠溶解于20m1水中,冷却到5℃以下后,把它放入50m1分液漏斗中.在搅拌下,把亚硝酸钠溶液慢慢地滴入三口圆底烧瓶中,保持反应温度不超过5℃,近终点时,重氮化反应速度较慢。

第33卷第1期2021年1月化学研究与应用Chemical Research and ApplicationVol.33,No.1Jan.,2021文章编号:1004-1656(2021)01-0156-062■氧基4■甲基联苯的合成刘建武严生虎▽,张跃V(1•常州大学制药与生命科学学院,江苏常州213164;2•石油和化工行业连续流技术工程实验室,江苏常州213164)摘要:以对氯甲苯(PCT)和金属镁为原料,碘引发剂下进行Grignard反应制备对甲基苯基氯化镁,然后与邻氯苯睛(OCBN)在过渡金属化合物催化不对称偶联反应制备2-氤基4-甲基联苯(OTBN)。

结果表明:以过渡金属MnCl2为催化剂,四氢咲喃(THF)和2-甲基四氢咲喃(MeTHF)混合溶剂下,可有效调控不对称偶联反应中产物的分布和区域选择。

该合成路线具有催化效果好、溶剂回收率高、环境友好、成本低廉、操作简便等特点,易于实现工业化生产。

关键词:邻氯苯睛;偶联反应;2-氤基4'-甲基联苯中图分类号:0625.67文献标志码:ASynthesis of2-cyano-4'-methylbiphenyilLIU Jian-wu1'2*,YAN Sheng-hu1,2,ZHANG Yue1'2(1.School of Pharmaceutical and Life Sciences,Changzhou University,Changzhou213164,China;2.Continuous Flow Engineering Laboratory of National Petroleum and Chemical Industry,Changzhou213164,China)Abstract:p-Methylphenylmagnesium chloride was synthesized by Grignard reaction under iodine initiator,p-chlorotoluene(PCT)and metal magnesium using as raw materials,then2・cyano-4'-methylbipheriyl(OTBN)was prepared by asymmetric coupling reaction with o-chlorobenzonitrile(OCBN),transition metal compound over catalyst.The results showed that the product distribution and region selection in asymmetric coupling reaction could be effectively controlled by using transition metal MnCl2as catalyst,and under conditions of mixed solvent of tetrahydrofuran(THF)and2-methyltetrahydrofuran(MeTHF).The synthesis route had significant advantages,including good catalytic effect,high solvent recovery,friendly environmental,low cost and simple operation,which was convenient for industrialization.Key words:OCBN;coupling reaction;2-cyano-41-methylbiphenyl2-氤基4-甲基联苯(OTBN)是最新一代沙坦类抗高血压药的关键中间体⑴。

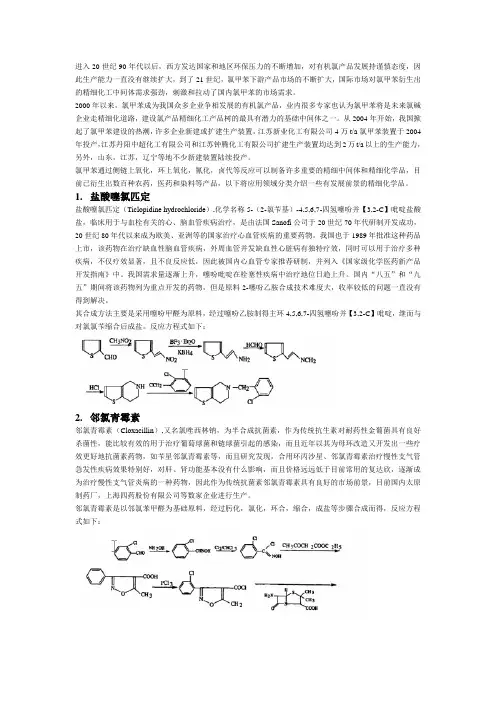

进入20世纪90年代以后,西方发达国家和地区环保压力的不断增加,对有机氯产品发展持谨慎态度,因此生产能力一直没有继续扩大,到了21世纪,氯甲苯下游产品市场的不断扩大,国际市场对氯甲苯衍生出的精细化工中间体需求强劲,刺激和拉动了国内氯甲苯的市场需求。

2000年以来,氯甲苯成为我国众多企业争相发展的有机氯产品,业内很多专家也认为氯甲苯将是未来氯碱企业走精细化道路,建设氯产品精细化工产品树的最具有潜力的基础中间体之一。

从2004年开始,我国掀起了氯甲苯建设的热潮,许多企业新建或扩建生产装置,江苏新业化工有限公司4万t/a氯甲苯装置于2004年投产,江苏丹阳中超化工有限公司和江苏钟腾化工有限公司扩建生产装置均达到2万t/a以上的生产能力,另外,山东,江苏,辽宁等地不少新建装置陆续投产。

氯甲苯通过侧链上氧化,环上氧化,氰化,卤代等反应可以制备许多重要的精细中间体和精细化学品,目前已衍生出数百种农药,医药和染料等产品,以下将应用领域分类介绍一些有发展前景的精细化学品。

1.盐酸噻氯匹定盐酸噻氯匹定(Ticlopidine hydrochloride),化学名称5-(2-氯苄基)-4,5,6,7-四氢噻吩并【3,2-C】吡啶盐酸盐,临床用于与血栓有关的心、脑血管疾病治疗,是由法国Sanofi公司于20世纪70年代研制开发成功,20世纪80年代以来成为欧美、亚洲等的国家治疗心血管疾病的重要药物。

我国也于1989年批准这种药品上市,该药物在治疗缺血性脑血管疾病,外周血管并发缺血性心脏病有独特疗效,同时可以用于治疗多种疾病,不仅疗效显著,且不良反应低,因此被国内心血管专家推荐研制,并列入《国家级化学医药新产品开发指南》中。

我国需求量逐渐上升,噻吩吡啶在栓塞性疾病中治疗地位日趋上升。

国内“八五”和“九五”期间将该药物列为重点开发的药物,但是原料2-噻吩乙胺合成技术难度大,收率较低的问题一直没有得到解决。

其合成方法主要是采用噻吩甲醛为原料,经过噻吩乙胺制得主环4,5,6,7-四氢噻吩并【3,2-C】吡啶,继而与对氯氯苄缩合后成盐。

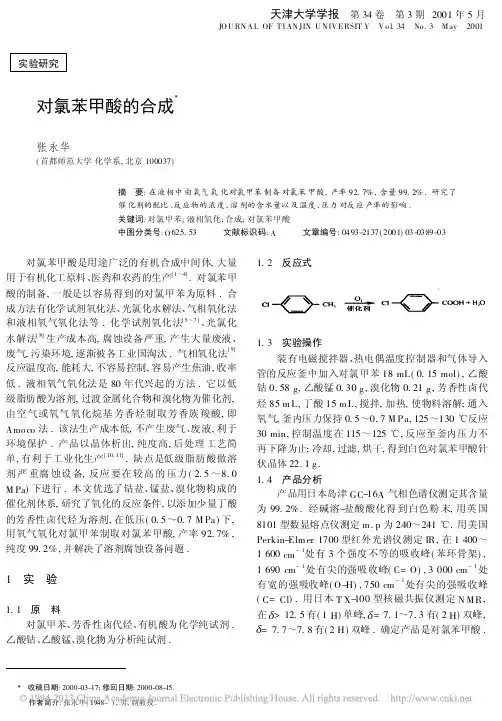

实验研究对氯苯甲酸的合成张永华(首都师范大学化学系,北京100037) 摘 要:在液相中由氧气氧化对氯甲苯制备对氯苯甲酸,产率92.7%,含量99.2%.研究了催化剂的配比、反应物的浓度、溶剂的含水量以及温度、压力对反应产率的影响.关键词:对氯甲苯;液相氧化;合成;对氯苯甲酸中图分类号:O625.53 文献标识码:A 文章编号:0493-2137(2001)03-0389-03 对氯苯甲酸是用途广泛的有机合成中间体,大量用于有机化工原料、医药和农药的生产[1~4].对氯苯甲酸的制备,一般是以容易得到的对氯甲苯为原料.合成方法有化学试剂氧化法、光氯化水解法、气相氧化法和液相氧气氧化法等.化学试剂氧化法[5~7]、光氯化水解法[8]生产成本高,腐蚀设备严重,产生大量废液、废气,污染环境,逐渐被各工业国淘汰.气相氧化法[9]反应温度高,能耗大,不容易控制,容易产生焦油,收率低.液相氧气氧化法是80年代兴起的方法.它以低级脂肪酸为溶剂,过渡金属化合物和溴化物为催化剂,由空气或氧气氧化烷基芳香烃制取芳香族羧酸,即Amo co法.该法生产成本低,不产生废气、废液,利于环境保护.产品以晶体析出,纯度高,后处理工艺简单,有利于工业化生产[10,11].缺点是低级脂肪酸做溶剂严重腐蚀设备,反应要在较高的压力(2.5~8.0 M Pa)下进行.本文优选了钴盐、锰盐、溴化物构成的催化剂体系,研究了氧化的反应条件,以添加少量丁酸的芳香性卤代烃为溶剂,在低压(0.5~0.7M Pa)下,用氧气氧化对氯甲苯制取对氯苯甲酸,产率92.7%,纯度99.2%,并解决了溶剂腐蚀设备问题.1 实 验1.1 原 料 对氯甲苯、芳香性卤代烃、有机酸为化学纯试剂.乙酸钴、乙酸锰、溴化物为分析纯试剂.1.2 反应式1.3 实验操作 装有电磁搅拌器、热电偶温度控制器和气体导入管的反应釜中加入对氯甲苯18mL(0.15mol),乙酸钴0.58g,乙酸锰0.30g,溴化物0.21g,芳香性卤代烃85m L,丁酸15m L,搅拌,加热,使物料溶解;通入氧气,釜内压力保持0.5~0.7M Pa,125~130℃反应30min,控制温度在115~125℃,反应至釜内压力不再下降为止;冷却,过滤,烘干,得到白色对氯苯甲酸针状晶体22.1g.1.4 产品分析 产品用日本岛津GC-16A气相色谱仪测定其含量为99.2%.经碱溶-盐酸酸化得到白色粉末,用英国8101型数显熔点仪测定m.p为240~241℃.用美国Perkin-Elm er1700型红外光谱仪测定IR,在1400~1600cm-1处有3个强度不等的吸收峰(苯环骨架), 1690cm-1处有尖的强吸收峰(C=O),3000cm-1处有宽的强吸收峰(O-H),750cm-1处有尖的强吸收峰(C=Cl).用日本T X-100型核磁共振仪测定N MR,在 >12.5有(1H)单峰, =7.1~7.3有(2H)双峰, =7.7~7.8有(2H)双峰.确定产品是对氯苯甲酸. 天津大学学报 第34卷 第3期2001年5月JO U RN A L OF T I AN JIN U N IV ERSIT Y V o l.34 No.3 M ay 2001收稿日期:2000-03-17;修回日期:2000-08-15. 作者简介:张永华(1948-),男,副教授.2 合成条件的选择2.1 催化剂的配比 用乙酸钴做主催化剂,乙酸锰做助催化剂,溴化物做引发促进剂,按正交表L 9(33)设计实验,对催化剂体系的配比进行优选.3因素3水平分别是乙酸钴1.0,1.5,2.0mo l;乙酸锰0.4,0.8,1.2mol;溴化物0.5,1.0,1.5m ol .按1.3操作,使反应物浓度为0.5mo l /L(投入对氯甲苯6mL ),保持主催化剂的量是反应物的5%,进行实验.实验条件及结果列于表1.表1 催化剂配比对反应产率的影响Tab .1 Ef fects of ingredient of catalyst on yield实验编号催化剂配比/mol 乙酸钴乙酸锰溴化物产量/g 产率/%1234567891.01.52.01.01.52.01.01.52.00.40.40.40.80.80.81.21.21.21.50.51.01.01.50.50.51.01.56.26.56.36.76.86.44.55.35.178.181.979.384.485.680.656.766.864.2 对表1的数据进行极差分析,表明在实验范围内,催化剂乙酸钴、乙酸锰、溴化物的最佳配比是1.5∶0.8∶1.0(m ol ).进一步实验说明,乙酸钴、乙酸锰、溴化物的配比在1.5∶0.6~0.8∶0.9~1.1(mo l)范围内,合成对氯苯甲酸的产率85.6%~88.2%.2.2 催化剂的用量 为了缩短反应时间,保证反应效果,节省催化剂,按1.3的操作改变催化剂与对氯甲苯的配比,进行了一系列实验,反应所用时间、现象和结果列于表2.表2 催化剂用量对反应产率的影响Tab .2 Ef fect of ratio of catalyst on yield催化剂∶对氯甲苯/%反应需要时间/h反应液颜色产率/%1.52.53.05.07.02.52.02.01.51.4棕黑淡黄淡黄淡黄紫红71.886.996.988.283.1 由表2,催化剂是对氯甲苯的2.5%~5.0%,能获得好的产率,反应时间相差不大,以3%比较合适.少于2.5%时,催化效率不够,反应物焦油化.超过5%时,造成浪费,也使产品进一步氧化分解,降低产率.2.3 反应物的浓度 此反应属于自由基连锁反应.为了使反应顺利进行,有效的措施是稀释反应液,尽量避免自由基之间的碰撞,防止链终止步骤的出现.但是,产物在溶剂中有一定的溶解性.在0~15℃范围内,对氯苯甲酸溶解度是0.8~1.2g.当反应物的浓度低时,溶解在反应液中的产品所占比例高,产率低.为了获得好的产率,按1.3的操作,改变对氯甲苯在反应液中的浓度,进行一系列实验,其结果列于表3.表3 反应物浓度对反应产率的影响Tab .3 Ef fect of concentration of reaction substrat on yield反应物浓度/(mol/L )投料量/g产品产量/g反应产率/%0.511.01.52.03.06.412.819.325.237.87.014.422.029.040.488.290.792.392.786.0 由表3看出对氯甲苯的浓度在1.5~2.0m ol /L 时产率最高.气相色谱跟踪测定表明,对氯甲苯的浓度高于3.0m ol/L 时,氧化不完全,产率下降.2.4 溶剂的含水量 对Amo co 法的研究,有文献报道水对反应产率有明显的影响,建议加入脱水剂来提高产率.作者按反应物的不同浓度往溶剂中加入不同量的水,按1.3操作,进行了一系列实验,其结果列于表4.表4 溶剂含水量对反应产率的影响Tab .4 Eff ect of water content in solvent on yield反应物浓度/(mol ・L -1)0.5 1.02.0溶剂加水量/%00.010.10.82.500.800.8反应产率/%86.987.488.288.283.190.792.692.792.7 由表4看出,溶剂含少量水,反应产率有所提高.含水量高到一定程度,产率下降.笔者认为,形式上Amo co 法是气、液相氧化的多相反应,实际上是均相反应.催化剂在溶剂中溶解形成溶液,氧气在一定压力下借助与脂肪酸间的氢键作用溶于溶剂,催化氧化反应在均一的液相中进行.反应中,溴化物是自由基引发促进剂,它以下列方式加速自由基的产生: Br -作为配位基与Co 2+结合生成Co 2+Br -,O 2与・390・天津大学学报 2001年 第34卷 第3期 Co2+Br-络合后,配位基Br-通过中心金属钴将电子转移给O2,形成超氧基团和自由基Br.自由基Br从烃分子中夺取氢,引发出径自由基R.溶剂中含有少量水,能够促进溴化物解离出Br-离子,加速自由基的形成.在反应液中加入少量乙酸酐,以脱去催化剂所带结晶水和溶剂中的微量水分.发现反应在140℃才能引发,产率只有78%.溶剂中的水分超过它在溶剂中的溶解度时,体系形成多相,催化剂转入水相,催化效率下降.反应物的浓度对反应产率的影响可能与反应生成的水有关.反应物浓度低,氧化生成的水在反应温度下可以溶于溶剂中.反应物浓度高,氧化生成的水超过溶剂的溶解能力,液体分层,催化剂进入水层,失去催化能力.催化剂所含结晶水和工业级溶剂含水分足以促进溴化物解离,使氧化反应顺利进行.2.5 反应的温度和压力 液相催化氧气氧化芳香烃,一般用加压鼓泡法.它要求反应液有一定的深度,同时需要氧气回收和加压装置.本合成法采用密闭容器加压氧化,工作压力0.5~0.7MPa,足以保证氧气在溶液中的溶解度和氧化效率.反应温度控制在115~125℃为宜.温度低,反应速度慢;温度高,焦油化严重.值得注意的是,反应中温度不可忽高忽低,防止自由基瘁灭.3 结 论 由乙酸钴、乙酸锰、溴化物催化,氧气氧化对氯甲苯,制取对氯苯甲酸可以在添加丁酸的芳香性卤代烃中进行.反应温度115~125℃,压力0.5~0.7MPa.丁酸在反应液中≤20%时,对不锈钢反应釜没有明显的腐蚀作用.反应液经活性白土脱色或蒸馏可以重复使用.用此法生产对氯苯甲酸设备与操作简单,无三废排放,能耗少,成本低,便于工业化生产.参考文献:[1] 刘方明,于建新,刘育亭,等.3-(2′-苯基-1′,2′,3′-连三唑-4′-基)-6-烷基芳基均三唑并[3,4-b]-1,3,4-噻二唑的合成[J].化学学报,1998,56(6):618-624.[2] O r Y S,Phen L T,Chu D T et al.Pr epa ration of tr icyclicer yt hr om ycins as Bacter icides[P].W O9830574,1998. [3] 孙昌俊,王义贵,李洪祥,等.糖苷合成研究(ⅤⅡ)1-0- -D芳酰基-2,3,4-三-0-乙酰基葡萄糖醛酸甲酯的合成及其生物学活性[J].山东大学学报,1996,31(3):327-331.[4]Shrivastav a A K,K umar S,Sabkar P C.2-amino-4-ary lth-iazoles and their thiazo ly la mides as antifung al agents[J].J Inst Chem(India),1997,69(4):113-115.[5] Sasson Y,Zappi G D,N eumann R.L iquid-phase ox idationo f deactiv ated methy lbenzenes by aqueo us sodiumhy po chlor it e catalyzed by r uthenium salts under phase t ransfer cataly tic co nditions[J].J O rg Chem,1986,51(15):2880-2883.[6] Jur sic B.Sur fact ant assist ed permang anate ox idatio n o faro matic co mpo unds[J].Can J Chem,1989,67(9):1381-1383.[7] 王 旗.芳香族羧酸的制备[P].CN1104626,1995.[8] K aminski J,Chmielo w iec U,Duczma le W,et al.M ethodfo r manufacturing pur e o-and p-chlo ro benzoic acids[P].P L155519,1992.[9] A nto l M,Cv engr osov a Z,V r abel I,et al.O xidat ion o falky lar om atic hydro carbons ov er V2O5-Sb2O3/T iO2cat a-ly st[J].Collect Czech Chem Co mmun,1997,62(9):1481-1490.[10]F eld M ar cel.Halobenzo ic acids fr om ring halo genatedt oluene[P].DE3308448,1984.[11]R oehrscheid F,Gr oetsch G.Pr o cess for prepar ing br omi-nated o r chlo rinated ar omat ic car bo x ylic acids[P].EP 713856,1996.SYNTHESIS OF p-CHLOROBENZOIC ACIDZHANG Yong-hua(Dept.of Chemistr y,Capital No rma l U niv ersity,Beijing100037,China)Abstract:p-chlo ro benzoic acid w as pr epar ed by o x ida tio n o f p-chlor ot oluene w ith diox y gen in liquid-phase.T he y ield can reach92.7%,pur it y99.2%.T he effects of the ing redients o f the cata ly st,co ncentr atio n of the r eactio n subst rat,w ater co ntent in the solvent and t emper atur e,pressure o n t he y ield ar e studied.Keywords:p-chlo ro toluene;liquid-phase ox idation;synthesis;p-chlor obenzo ic acid ・391・ 天津大学学报 张永华:对氯苯甲酸的合成。

对氯甲苯的制备

【步骤】

把制好的对甲苯胺重氮盐溶液,慢慢倒入冷的氯化亚铜盐溶液中,边加边振摇烧瓶,不久析出重氮盐-氯化亚铜橙色复合物。

加完后,在室温下放置15min到0.5h。

然后用水浴慢慢加热到50—60℃【1】。

,分解复合物,直至不再有氮气逸出。

将产物进行水蒸气蒸馏蒸出对氯甲苯。

分出油层,水层每次用10ml乙醚萃取两次,萃取液与油层合并,依次用10%氢氧化钠溶液、水,浓硫酸,水各5ml洗涤。

醚层经无水氯化钙干燥后在水浴上蒸去乙醚,然后蒸馏收集158—162℃的馏分,产量约4g。

纯粹对氯甲苯的沸点为162℃,折射率n20D1.5160。

本实验需6-8h。

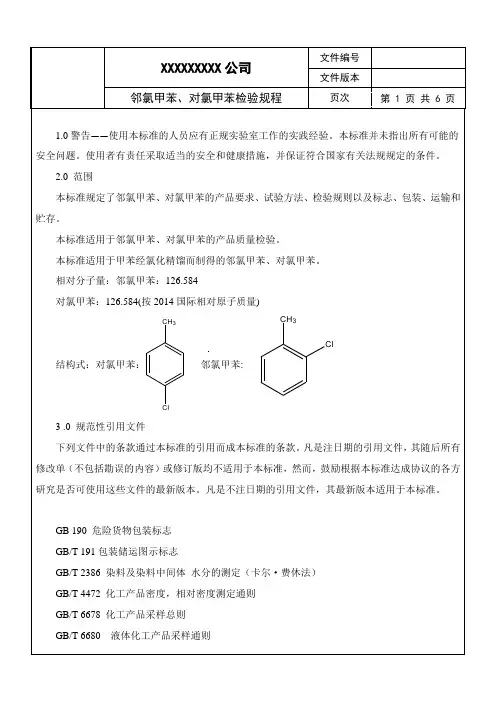

文件版本邻氯甲苯、对氯甲苯检验规程页次第 4 页共 6 页载气流速,ml/min 3检测器温度,℃210汽化室温度,℃210燃烧气(氢气)流量,ml/min 30助燃气(空气)流量,ml/min 300补偿气(氮气)流量,ml/min 30分流比100:1恒温分析,℃906.3.5 分析步骤6.3.5.1 测定开启色谱仪,待仪器各项操作条件稳定后,进样品溶液0.2μL,待出峰完毕后,用色谱工作站进行结果处理。

6.3.5.2 结果计算峰面积归一化法,色谱工作站自动处理结果。

6.3.5.3 允许差主含量两次平行测定结果之差应不大于0.1%,各有机杂质两次平行测定结果之差应不大于0.02%,取其算术平均值作为测定结果。

6.3.5.4 色谱图如图1所示,邻氯甲苯色谱图1 ——甲苯;文件版本邻氯甲苯、对氯甲苯检验规程页次第 5 页共 6 页2 ——邻氯甲苯;3 ——对氯甲苯。

图2 对氯甲苯色谱图如图2所示,对氯甲苯色谱图1 ——邻氯甲苯;2 ——间氯甲苯;3 ——对氯甲苯;4 ——二氯甲苯。

6.4 水分含量的测定:GB/T 2386 染料及染料中间体水分的测定(卡尔·费休法)7.0 检测规则7.1 检验分类本标准检验为出厂检验,检验项目为3.2规定的全部项目。

7.2 产品出厂检验产品出厂前应由本公司质量检验部门进行逐项检验,应保证所有出厂的产品全部符合本标准要求。

7.3 复检如果检验结果中有一项指标不符合本标准的要求时,应重新自两倍量的包装中取样进行检验,重新检验的结果仍有一项不符合本标准的要求,则整批产品判定为不合格。

8.0 标志、标签、包装、运输、贮存8.1 标志、标签产品中每个包装上都应按GB 190中有关规定涂刷牢固、清晰的标志,注明:产品名称、注册商标、产品生产许可证编号及标志、净含量、生产厂名称、厂址、标准编号、批号、生产日期,同时应附有产品质量检验合格的证明。

8.2 包装包装类别:Ⅱ。

氯甲苯简介氯甲苯(Chlorotoluene)是一种有机化合物,分子式为C7H7Cl。

它是甲苯的衍生物,其中一个氢原子被氯原子取代。

氯甲苯可分为三种同分异构体,分别为对位、间位和邻位氯甲苯。

它们的化学性质和用途有所不同。

结构和性质结构氯甲苯是由氯原子取代了甲苯分子中的一个氢原子形成的。

根据氯原子的取代位置,可以将氯甲苯分为三种同分异构体,分别为对位氯甲苯(p-氯甲苯),间位氯甲苯(m-氯甲苯)和邻位氯甲苯(o-氯甲苯)。

它们的结构如下图所示:氯甲苯结构氯甲苯结构性质氯甲苯是无色液体,具有特殊的芳香气味。

不溶于水,可溶于有机溶剂如乙醇、丙酮和二氯甲烷。

它的沸点和熔点因同分异构体的不同而有所差异。

氯甲苯同分异构体沸点(℃)熔点(℃)对位氯甲苯(p-氯甲苯)158.6-45.1间位氯甲苯(m-氯甲苯)163.6-63.9邻位氯甲苯(o-氯甲苯)156.9-35.2用途氯甲苯在工业上有着广泛的应用。

它是一种重要的有机合成中间体,可用于合成农药、染料、香料等化学品。

以下是一些典型应用:1. 农药氯甲苯可以用于合成多种农药,如杀虫剂、杀菌剂等。

对位氯甲苯在农药合成中起到重要作用,比如合成苯酚类杀菌剂氯硝柳胺。

2. 染料氯甲苯在染料行业中有着广泛的应用。

它可用作染料的合成中间体,如合成灰色、红色等染料。

氯甲苯还可以用作对甲苯磺酸的合成原料。

3. 香料氯甲苯可以用于合成各种香料。

其中,对位氯甲苯可以用来制备香精和香水。

4. 医药氯甲苯也可用于医药行业。

对位氯甲苯可以用于合成哌啶霉素,一种常用的抗菌药物。

安全性氯甲苯具有一定的毒性和刺激性。

长期接触或吸入氯甲苯会对人体健康产生不利影响,如损伤呼吸道、肝脏、肾脏等。

因此,在使用氯甲苯时应采取适当的防护措施,避免接触或吸入过量的氯甲苯。

总结氯甲苯是一种重要的有机化合物,具有广泛的应用。

它在农药、染料、香料和医药等领域中有重要的用途。

但由于其毒性和刺激性,使用时需注意安全,避免对人体健康造成伤害。