第5章熟料煅烧技术(水泥工艺学精品课程)

- 格式:pptx

- 大小:9.91 MB

- 文档页数:92

第四章水泥熟料的形成整个过程主要分为水分蒸发、粘土质原料脱水、碳酸盐分解、固相反应、烧结反应及熟料冷却六阶段水泥熟料生产方法分为干法生产、湿法生产及半干法生产。

干法生产:是指干生料粉进入窑内进行煅烧。

湿法生产:将原料加水粉磨,粘土用淘泥机制成泥浆,然后将含水量为32-40%的生料浆搅拌均匀后入窑煅烧。

半干法生产:是将生料粉加入12-14%的水分成球后,再入窑进行煅烧回转窑是一个倾斜放置的回转圆筒体,它包括中空式回转窑、干法长窑、湿法长窑,其中湿法长窑最为典型。

回转窑是一个物料输送设备,生料由窑尾喂入,由于窑筒体具有一定的斜度且不断回转,物料则逐渐向窑头运动。

回转窑又是一个煅烧设备,煤粉用鼓风机由窑头喷入,燃烧所需空气由两部分组成,一部分是预先和煤粉混合并起输送作用的空气,叫一次空气;大部分空气通过冷却机将熟料冷却,同时本身被预热到一定温度,进入窑内,叫二次空气。

煤粉在窑内燃烧,形成高温火焰,放出大量热将物料加热,废气经过烟室,在排风机的抽引下,通过收尘器净化后排至大气中。

回转窑还是一个传热设备。

回转窑筒体内的高温气体和物料相向运动,在运动过程中进行热量交换,物料接受高温气体、窑壁和火焰传给的热量,经过一系列物理化学变化,被煅烧成熟料,随后进入冷却机,遇到冷空气又进行热交换,本身被冷却并将空气预热,作为二次空气进入窑内。

回转窑内的传热燃烧带的传热:主要是火焰向物料和窑壁进行辐射传热,其次是对流传热和导热;放热反应及分解带的传热:与燃烧带的传热基本相同,只是这一带没有火焰,而是充满1200-1600℃高温气体;干燥及预热带的传热:由于两带的气体温度在350-1000℃,主要以对流换热为主;冷却带的传热:物料非但不接收热量,还将热量以辐射和传导的方式传热给窑衬,同时以对流方式传热给入窑的二次空气。

挂窑皮物料进入烧成带,由于温度升高,产生一定数量的液相,同时衬料的表面也达到一定的温度。

当衬料转到物料下面时,由于衬料温度比物料温度高,物料就从衬料那里吸收一定的热量,同时衬料又传热给筒体并向外散热,因而衬料温度降低,使高温且具有一定液相量的物料粘附在衬料上,并起化学作用。

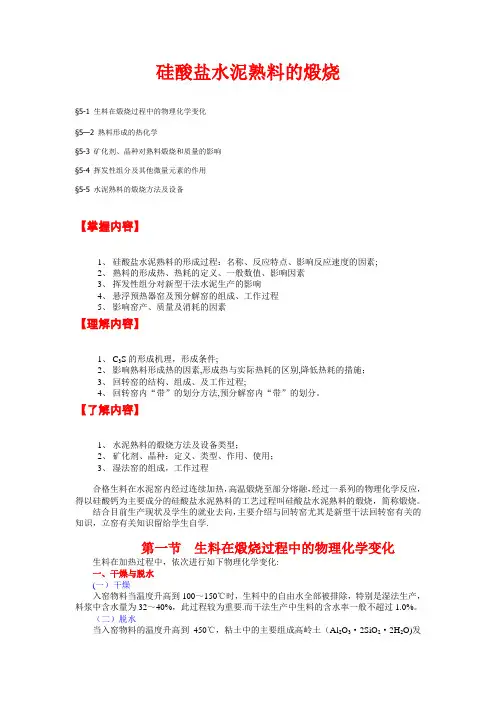

硅酸盐水泥熟料的煅烧§5-1 生料在煅烧过程中的物理化学变化§5—2 熟料形成的热化学§5-3 矿化剂、晶种对熟料煅烧和质量的影响§5-4 挥发性组分及其他微量元素的作用§5-5 水泥熟料的煅烧方法及设备【掌握内容】1、硅酸盐水泥熟料的形成过程:名称、反应特点、影响反应速度的因素;2、熟料的形成热、热耗的定义、一般数值、影响因素3、挥发性组分对新型干法水泥生产的影响4、悬浮预热器窑及预分解窑的组成、工作过程5、影响窑产、质量及消耗的因素【理解内容】1、C3S的形成机理,形成条件;2、影响熟料形成热的因素,形成热与实际热耗的区别,降低热耗的措施;3、回转窑的结构、组成、及工作过程;4、回转窑内“带”的划分方法,预分解窑内“带”的划分。

【了解内容】1、水泥熟料的煅烧方法及设备类型;2、矿化剂、晶种:定义、类型、作用、使用;3、湿法窑的组成,工作过程合格生料在水泥窑内经过连续加热,高温煅烧至部分熔融,经过一系列的物理化学反应,得以硅酸钙为主要成分的硅酸盐水泥熟料的工艺过程叫硅酸盐水泥熟料的煅烧,简称煅烧。

结合目前生产现状及学生的就业去向,主要介绍与回转窑尤其是新型干法回转窑有关的知识,立窑有关知识留给学生自学.第一节生料在煅烧过程中的物理化学变化生料在加热过程中,依次进行如下物理化学变化:一、干燥与脱水(一)干燥入窑物料当温度升高到100~150℃时,生料中的自由水全部被排除,特别是湿法生产,料浆中含水量为32~40%,此过程较为重要.而干法生产中生料的含水率一般不超过1.0%。

(二)脱水当入窑物料的温度升高到450℃,粘土中的主要组成高岭土(Al2O3·2SiO2·2H2O)发生脱水反应,脱去其中的化学结合水。

此过程是吸热过程.Al2O3·2SiO2·2H2O Al2O3 + 2SiO2 + 2H2O(无定形)(无定形)脱水后变成无定形的三氧化三铝和二氧化硅,这些无定形物具有较高的活性。

浅谈水泥熟料煅烧工艺一、水泥熟料煅烧工艺概述水泥熟料煅烧工艺是将生料转化成熟料的过程,通过高温煅烧使生料中的矿物成分发生物理化学变化,从而达到所需要的水泥熟料质量要求。

水泥熟料煅烧是水泥制造过程中的核心环节,对于保证水泥产品质量和性能具有重要意义。

根据不同的产品类型和用途,水泥熟料具有不同的特点,如高强、快硬、低水化热等。

二、原料准备与处理水泥熟料生产所需的主要原材料包括石灰石、硅质校正原料、铁质校正原料、铝质校正原料等。

在原料准备过程中,首先要对原料进行质量检验,确保原料的成分和含量符合要求。

然后,对原料进行破碎和粉磨,将大块原料破碎成小块,并使原料达到一定的细度,以便于后续工序的进行。

三、配料与混合根据预处理后的原料性质和成分,进行配料,生料粉制备和生料粉均化。

配料主要是确定各种原料的比例,以满足熟料的质量要求。

混合则是将生料粉充分均匀的混合在一起,以保证生料的成分均匀,进而保证熟料成分稳定。

通过先进的配料和混合设备,可以使不同成分生料粉充分均匀的混合在一起,确保提高熟料的质量与产量。

四、熟料煅烧过程熟料煅烧是水泥熟料生产的核心环节。

在煅烧过程中,生料经过高温焙烧,发生一些列物理化学变化,形成水泥熟料。

熟料煅烧过程主要包括以下几个步骤:1、干燥:生料中的水分被高温气体蒸发,起到干燥作用。

2、预热和脱水:生料被预热到一定的温度,物料结晶水脱水,为下一步的分解反应提供能量。

3、分解:生料中的矿物成分在高温下发生分解反应,生成氧化钙、硅酸二钙等矿物。

4、固相反应:分解后的产物之间发生固相反应,生成新的矿物。

5、烧成:经过上述反应后,生料转化成熟料,此时需控制烧成温度和气氛,以保证熟料的质量和产量。

五、烧成温度与气氛控制在熟料煅烧过程中,烧成温度和气氛控制是关键因素。

烧成温度过高会导致熟料熔融、结圈、结皮等问题;过低则会导致生料未完全反应,熟料欠烧,影响熟料质量。

气氛控制则是控制窑、炉内的氧化还原气氛,以保证生料中的矿物成分能够发生充分的分解和固相反应。