PET无菌冷灌装工艺控制要点 LN

- 格式:ppt

- 大小:8.56 MB

- 文档页数:35

PET瓶饮料无菌冷灌装的技术进展王 鹏随着消费者越加注重饮料的安全与营养,饮料市场逐渐从微生物不敏感产品例如碳酸饮料,向微生物敏感型产品例如含乳饮料转型;逐渐从包装主流化向包装个性化转型从而带来了整个饮料生产工艺的改变。

这个变化过程中的驱动力包括:国家食品安全方面法规的强制性要求;含有天然原料饮料的消费需求;不含防腐剂饮料的消费需求;口感外观更好的消费需求;需要长保质期储存环境条件的分布经济学;瓶子轻量化降低成本的需求;密集的市场营销驱动扩大范围的方案以及迎合大容量PET瓶的趋势等等。

在这样的条件下,市场上迎来了新的饮料生产工艺——无菌冷灌装。

对比之前的饮料生产工艺,无菌冷灌装采用了先进彻底的清洗杀菌工艺,全自动的生产流程的控制,完善的质量监控体系,严格的无菌性能验证程序,能够最大程度地降低微生物的风险,保证生产出来的饮料的安全。

无菌冷灌装[1](Aseptic Cold-filling)是指将经过灭菌的液体食品在常温无菌条件下灌装、密封在经过灭菌的容器中,使食品在保质期内能在常温下运输和贮存。

无菌冷灌装的“冷”是相对于热灌装来说的,热灌装工艺是在85~95℃下进行灌装,而其是在常温条件下灌装料液。

由于包装内最初已达到商业无菌,所以包装后的食品可在不加防腐剂、不经冷藏条件下得到较长的货架寿命[2]。

无菌冷灌装技术是一项对食品及药品的安全性实现综合技术保障的系统工程,集光机电一体化技术、现代化学、物理学、微生物学、自动控制、计算机通讯等多项高新技术为一体[3]。

无菌冷灌装生产线不仅需要满足额定的产能,还必须通过无菌保证水平测试来验证整条生产线是否满足商业无菌的要求。

无菌工艺,全面反映了整个生产过程采用无菌工艺生产无菌产品的能力,需要从以下方面进行验证:尘埃粒子数检测,灌装环境的染色测试,沉降菌、浮游菌检测,涂抹检测,灌装环境的杀菌强度测试,包材的杀菌强度测试,水包测试,LG培养基测试[4],低酸性产品的批量生产测试等方面验证[5]。

pet瓶果汁饮料无菌冷灌装工艺及质量控制Pet瓶果汁饮料无菌冷灌装工艺及质量控制进入21世纪后,随着消费者对于健康饮品的需求不断增加,果汁饮料市场呈现出高速增长。

目前,市场上瓶装果汁饮料形式多,其中Pet瓶已成为市场主流。

而无菌冷灌装技术则是当前Pet瓶果汁饮料的制造工艺的主流。

本文将从无菌冷灌装技术及其优势、Pet瓶选择与消毒、质量控制等多个方面对Pet瓶果汁饮料无菌冷灌装工艺进行探讨。

一、无菌冷灌装技术及其优势无菌冷灌装技术一般分两步:首先是在高温、高压条件下对瓶身和瓶盖进行杀菌处理,然后再将被杀菌的果汁以低温进行灌装。

该技术主要优势在于:1.有效保护果汁品质:通过在灌装过程中控制温度和时间来避免果汁中的营养成分和有益成分发生破坏,从而使果汁的口感和品质得到保护。

2.延长货架期:无菌冷灌装技术在杀菌和灌装过程中加入保鲜剂,有效保持果汁的新鲜度,从而延长货架期,增强了果汁饮料的市场竞争力。

3.节约能源:对于传统的果汁灌装机而言,需要在高温和高压条件下对制品杀菌,而采用无菌冷灌装技术可以在较低的温度下进行灌装,从而节约了能源成本。

二、Pet瓶选择与消毒Pet瓶是目前市场上使用最广泛的瓶型之一,因其轻便且耐摔韧性好而广受欢迎。

Pet瓶选择的主要因素包括使用寿命、透明度、稳定性等。

使用Pet瓶灌装果汁饮料时,需要进行消毒处理,一般采用高温消毒或药品消毒方式。

高温消毒方式一般采用热水或蒸汽对Pet瓶进行清洗和消毒,而药品消毒方式则是采用化学消毒剂对Pet瓶进行清洗和消毒。

三、质量控制1.设备控制:在无菌冷灌装过程中,需要对灌装设备进行严格控制,要确保每个步骤均按照程序进行,并按时更换过滤器。

2.原料控制:为了保障产品安全和质量,果汁饮料的生产必须以新鲜优质水果为原料。

同时,需要对原料的采摘、运输、储存、加工等环节进行质量控制。

3.检测控制:在生产过程中,需要对产品各项指标进行严格检测,并保持记录。

主要检测内容包括产品的营养成分、食品安全、微生物等指标。

PET瓶无菌冷灌装技术分析一、PET瓶无菌冷灌装技术的原理1.PET瓶预处理:PET瓶是饮料包装的常见材料,但在灌装前需要通过热烘干等方式对PET瓶进行预处理,确保瓶体内外表面的无菌状态。

2.饮料无菌处理:饮料在经过高温灭菌等处理后,保持无菌状态,以确保在灌装过程中不会受到细菌的污染。

3.灌装:将无菌处理的饮料灌装到PET瓶中,在此过程中需要保证瓶口和灌装装置也处于无菌状态。

4.冷却处理:在灌装完成后,通过冷却设备对瓶中的饮料进行降温处理,以减少细菌的繁殖,确保产品质量。

二、PET瓶无菌冷灌装技术的优势1.可靠性高:PET瓶无菌冷灌装技术采用了多重无菌处理方式,确保产品在灌装过程中不受到细菌的污染。

2.效率高:无菌冷灌装技术可以实现高速连续灌装,提高生产效率,降低生产成本。

3.保鲜效果好:通过冷却处理,可以有效降低产品的温度,延长产品的保质期。

4.环保节能:PET瓶无菌冷灌装技术可以减少生产过程中的能源消耗,降低对环境的影响。

5.安全性高:无菌处理和冷却处理可以保证产品在灌装过程中达到食品安全标准。

三、PET瓶无菌冷灌装技术的应用领域四、PET瓶无菌冷灌装技术的发展趋势1.技术升级:随着科技的不断发展,PET瓶无菌冷灌装技术也会不断进行技术升级,提高产品的灌装速度和质量。

2.自动化:自动化程度会逐渐提高,实现全自动化生产线,减少人力成本,提高生产效率。

3.环保节能:将环保节能作为技术升级的重点方向,减少对环境的影响。

总之,PET瓶无菌冷灌装技术是一种先进的灌装技术,可以保证产品在灌装过程中达到无菌状态,提高产品的质量和安全性。

随着技术的不断发展,这种技术将会越来越普及和完善,为饮料生产企业带来更大的经济效益和市场竞争优势。

PET瓶无菌冷灌装技术与灌装间空调净化2009/12/2/08:56 来源:中国空调制冷网【慧聪食品工业网】无菌冷灌装技术以其营养物质损失少、运行成本低、能耗少等优势渐渐取代了传统的热灌装技术。

冷灌装工艺具有很强的科学性,对环境、设备要求严格。

正确实现果汁、灌装设备、灌装材料的无菌处理以及灌装环境的空气净化是无菌冷灌装技术的关键。

本文将以果汁饮料的PET瓶灌装为例,讨论无菌冷灌装技术及其灌装环境的净化空调设计。

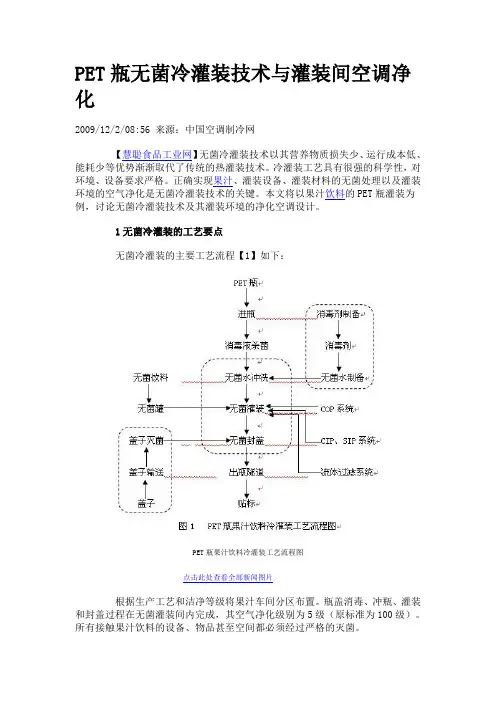

1无菌冷灌装的工艺要点无菌冷灌装的主要工艺流程【1】如下:PET瓶果汁饮料冷灌装工艺流程图点击此处查看全部新闻图片根据生产工艺和洁净等级将果汁车间分区布置。

瓶盖消毒、冲瓶、灌装和封盖过程在无菌灌装间内完成,其空气净化级别为5级(原标准为100级)。

所有接触果汁饮料的设备、物品甚至空间都必须经过严格的灭菌。

1.1瓶子无菌由于PET材料不耐热,一般采用化学试剂进行灭菌,且不能让化学试剂影响到果汁。

无菌灌装采取了以下措施:要求最初吹制的瓶子原始菌落数不超过5cuf /瓶;瓶子采用250ppm的二氧化氯消毒液浸泡30s[2];浸泡槽做局部5级净化;消毒剂有自动回收和浓度测定系统,保证消毒剂浓度稳定;瓶子消毒后输送至灌装间,用无菌水将瓶中残留的消毒剂冲洗干净,再用无菌空气吹干,保证残留消毒剂不会对物料产生影响。

1.2盖子无菌盖子杀菌可采用臭氧熏蒸法,在臭氧消毒柜中进行,臭氧浓度为1%左右,时间为25~30分钟。

臭氧消毒柜放置在无菌间内,灭菌后的盖子直接上灌装机。

1.3果汁无菌与热灌装相比,无菌冷灌装对果汁杀菌是采用UHT超高温瞬时杀菌,温度135~1500C、时间3~5秒[2]。

物料受热时间短,营养成分损失很少,品质和口感也没有明显变化。

1.4灌装设备无菌无菌冷灌装的主体设备要求符合卫生级设计,在管道和阀门技术、材料表面的刨光、重要区域的表面设计、选择抗腐蚀材料等几方面都有严格的要求。

目前一般采用将消毒机、冲瓶机、灌装机和旋盖机组合成四合一机组,采用隔离罩将台面以上部分全密封,做局部5级空气净化,灌装间做8级空气净化[3];也可采用三合一机组在灌装间内且不加密封罩,在整个灌装间做5级空气净化。

虽然PET无菌冷灌装发展时间不长,但世界几大著名饮料及酿造设备生产商已具有比较成熟的无菌冷灌装工艺。

灌装工艺比较。

传统的热灌装可以分为两种,一种是高温热灌装,一种是中温灌装后再将产品升温到65℃~75℃进行巴氏杀菌。

这两种方式无需对产品、瓶子和盖子进行单独灭菌,只需将产品在高温下保持足够长的时间即可对瓶子和盖子进行杀菌。

无菌冷灌装首先需要将产品、瓶子、盖子分别进行杀菌,然后再无菌环境下进行灌装,直至完全密封后才能离开无菌环境。

从两者工艺流程图对比来看,最大的区别就是饮料受热时间不同。

众所周知,热处理时间越长,对饮料的品质和口感影响越大。

无菌冷灌装采用UHT超高温瞬时杀菌,对物料的热处理时间不超过30秒,并且在高温情况下完全可以保证杀菌效果,而热灌装采用的杀菌方式使物料长时间处在高温状态下,严重影响产品口感、色泽以及热敏性营养素(如维生素)含量。

此外,从生产线配置上来看,当灌装机出现故障停机肘,采用热灌装方式处理的物料有-部分回流会延长受热时间,这样会严重影响整批产品的质量,而无菌冷灌装不会有此现象发生,物料经过瞬时杀菌后已经降到室温,置于无菌罐内不会影响其品质。

所使用PET瓶的比较。

从上面的灌装工艺可以看出,两种灌装方式对PET瓶的要求是不同的。

热灌装工艺要求PET瓶能够承受85℃~92℃的高温且不变,这就要求增大PET材料的结晶度,同时在吹瓶时要限制诱导应力的产生。

其使用的PET瓶就有以下特点:瓶壁厚,有明确的瓶壁肋骨防止热收缩;要求有结晶瓶口等,大大限制了瓶型设计的自由度。

无菌冷灌装可以使用轻质瓶(最高耐热温度60℃)和标准盖,这样大大降低了瓶子和盖子的成本,还可以自由的选择设计瓶型。

无菌冷灌装工艺技术特点热灌装工艺中,饮料在高温下保持较长时间,-般细菌和微生物都会被杀灭,并且还要添加防腐剂,这样饮料安全性比较高。

那么,无菌冷灌装是如何保证饮料安全性呢?最主要是无菌环境的建立和保障。

与热灌装相比,无菌冷灌装对物料杀菌是采用UHT 超高温瞬时杀菌,物料受热时间短,营养成分损失很少,品质和口感也没有明显变化。

PET无菌冷灌装工艺流程培训讲义首先,让我们了解一下PET无菌冷灌装的定义。

PET是一种常用的塑料材料,无菌冷灌装是指在无菌条件下将产品灌装到PET容器中并进行冷却。

这种工艺可以有效保持产品的新鲜度和品质。

接下来,让我们来了解PET无菌冷灌装的工艺流程。

该流程主要包括以下几个环节:1. PET容器清洗:首先需要对PET容器进行清洗,确保容器表面没有杂质和污垢。

2. 灌装准备:在无菌条件下准备好产品,并将PET容器放置在冷却设备中。

3. 产品灌装:将产品通过灌装设备灌装到PET容器中,确保无菌条件。

4. 冷却处理:将装有产品的PET容器放置在冷却设备中,进行快速冷却处理。

5. 包装封装:对已冷却的产品进行包装封装,确保产品的卫生和安全。

最后,让我们重点关注一下PET无菌冷灌装的注意事项:1. 确保灌装设备和冷却设备的清洁和消毒,以保持无菌条件。

2. 严格控制产品在灌装和冷却过程中的温度和时间,确保产品的新鲜度和品质。

3. 在包装封装环节,要求工作人员必须穿戴无尘服和手套,以避免污染产品。

通过今天的培训,相信大家已经对PET无菌冷灌装工艺流程有了更深的了解。

希望大家能够在实际工作中严格按照流程操作,确保产品的质量和安全。

感谢大家的参与,祝大家工作顺利!PET无菌冷灌装工艺是一项非常重要的生产工艺,它广泛应用于食品、饮料、医药等领域。

通过这种工艺,可以保证产品的新鲜度和品质,同时确保产品符合卫生安全标准。

为了提高生产效率和产品质量,下面我们将继续深入探讨PET无菌冷灌装工艺的相关内容。

首先,让我们来了解一下PET材料的特点。

PET(聚对苯二甲酸乙二醇酯)是一种透明、耐高温、耐腐蚀的塑料材料,广泛应用于食品、饮料、医药等行业的包装容器。

PET材料具有优良的物理性能和化学性能,能够有效保护产品,延长产品的保质期。

在PET无菌冷灌装工艺中,选择适合的PET容器至关重要。

PET容器的选用应考虑到产品的特性、规格和尺寸,确保产品可以完全装入容器中,并且容器具有良好的密封性和抗冲击性。

PET瓶无菌冷灌装技术分析随着PET瓶包装在世界范围的蓬勃发展,果汁和软饮料的灌装正在由热灌装向无菌冷灌装进发。

根据市场及消费者对饮料品质的不断追求,热灌装市场的份额将会逐步减少,取而代之的将是前景看好的无菌冷灌装。

一、无菌冷灌装的技术优势1、在常温状态下进行灌装,最大限度减少饮料的受热时间,产品维生素损失很少,营养更丰富,保持了饮料产品的原汁原味。

2、在不使用防腐剂和其他任何添加剂的情况下,能够让产品有更好的保鲜度,最大程度还原水果天然美味及色泽,为消费者提供最天然的绿色食品。

3、相较于热灌装,包装材料成本可以减少1/2~1/3,有利于在市场上的竞争。

4、由于是常温灌装,瓶型不象热灌装瓶那样须防止瓶子受热变形而单调,企业可自由设计瓶型,提升企业的品牌形象,增强市场竞争力。

5、无菌冷灌装对产品的适应范围更广,如混合茶、奶茶、纯奶和含蛋白的饮料都能采用生产,而热灌装却不能。

二、PET瓶无菌冷灌装设备简介1、PET无菌冷灌装线工艺流程。

正确实现产品的灭菌及灌装设备、灌装环境、空瓶、瓶盖等的无菌处理,是PET瓶无菌冷灌装的关键。

整个灌装过程在隔离装置内操作,其无菌技术达到D6级。

所有接触产品的设备、物品甚至空间都经过严格灭菌。

2、瓶子的消毒。

可根据瓶子的容积或来源采用:用蒸汽雾化消毒剂均匀喷射到瓶子内壁实现瓶子内壁的消毒作用,或采用了浸泡灭菌的方法,即先将空瓶灌满消毒液,经过设定的浸泡时间实现彻底的灭菌。

瓶外部采用消毒剂多次喷淋,对瓶子外部的彻底消毒灭菌。

3、通过水、蒸汽、消毒液的优化组合,保证最大限度的节约能源。

4、进口的优质不锈钢管道、管件和卫生泵,美国PALL的过滤器等组成消毒液回收过滤循环利用系统。

三、瓶盖输送、消毒装置瓶盖灭菌在无菌灌装中非常重要,采用浸泡方式进行彻底灭菌,通过温度、浓度、时间、液位的合理设定保证盖子的彻底灭菌。

瓶盖采用网链式全密封式提升输送,经理盖机把盖定向排列,通过螺旋滑道,采用浸泡和喷淋相结合的方式灭菌,然后用无菌水冲洗,再用无菌空气吹干,经全封闭的输送滑道送到旋盖机,该通道内保持100级洁净度的正压。

PET瓶热灌装与无菌冷灌装技术对比经过十多年的不懈努力,PET无菌冷灌装技术已越来越完善,生产的饮料品种也越来越多,包括果蔬汁饮料、茶饮料、运动饮料、碳酸饮料、水等等。

目前在北美和欧洲PET瓶装乳饮料已非常普遍。

在吹瓶过程中通过增加适当的阻隔层,解决瓶子的透气性,使得PET瓶在啤酒领域的应用也变得更加现实。

PET无菌冷灌装技术要点◆产品经过UHT超高温达到无菌状态调配完成后的初产品如何获得理想的保质期,是通过对产品进行高温杀菌实现的。

PET无菌冷灌装生产线一般采用 UHT超高温灭菌工艺来实现这一目的。

目前国际上对超高温杀菌还没有明确的定义,一般认为温度在138—145℃,时间在1—30秒之间的杀菌方式是高温短时灭菌,也就是大多数无菌包装食品通常采用的工艺。

PET无菌灌装生产线在设计UHT超高温灭菌工艺时,要选择适当的杀菌温度和时间,以尽可能提高产品的杀菌值(Fo值),同时还要保证产品的风味和营养物质可以得到最大程度的保留。

目前PET无菌冷灌装生产线多采用列管式超高温灭菌机。

◆包装材料的灭菌,是无菌冷灌装生产工艺中最关键的一步由于标准PET瓶不耐热,只能采用化学试剂进行灭菌,要保证瓶子和盖子得到有效的灭菌,且不能让化学试剂影响到产品,无菌灌装采取了以下措施:1.要求最初吹制的瓶子原始菌落数不超过10CFU/瓶2.输送瓶子采用无菌空气,配有空气输送带3.瓶子内部采用过乙酸类消毒剂进行杀菌,可以达到很高的杀菌效果4.同时对瓶子外部进行消毒剂杀菌5.消毒剂有自动回收和浓度测定系统,保证消毒剂浓度稳定6.用无菌水将瓶中残留的消毒剂冲洗干净,再用无菌空气吹干,保证残留消毒剂不会对物料产生影响7.瓶盖一般采用消毒剂浸泡杀菌,通过控制浸泡时间保证杀菌效果◆灌装设备达到无菌状态无菌冷灌装的主体设备要求符合食品卫生级设计,主要在管道和阀门技术、材料表面的抛光、重要区域的表面设计、选择抗腐蚀材料等几方面具有优势,还带有CIP系统、杀菌(SIP)系统以及设备外部泡沫清洗系统(COP)。

一、PET 无菌冷灌装生产工艺流程图吹瓶机←↓ ↓ ↘洁净风送道↓冷却塔水⑤↓消毒液①→ 自动UHT 制备无菌料液←冰水⑥③①母液↓ ↓ ↓ ↙ ↓ ↓④⑦⑧→ 无菌物料缓冲及恒压单元无菌水②←UHT 制备无菌水 ←⑤ PET空瓶 消毒液调配单元↓ ↓↓ ↓→ ←生产用消毒液↑ ↓ ↑ ↑ ↑ ↑④⑦②③ 瓶盖提升机↓ ↑ ↑←无油压缩空气→ ↓ ↑↓↑↑纯蒸汽发生器←①↓↑←⑧→↓←↓←↓↓→→自动装箱机←纸箱成型机←↓纸箱封箱机→↓机器人码垛↓二、PET瓶无菌冷灌装生产线主要设计工艺参数项目设计参数半成品杀菌条件≤138℃ 5、15、30s 根据产品待定无菌水制备条件≤140℃保持30s空盖杀菌条件杀菌液喷冲≥30s 无菌水喷冲≥5s无菌压缩空气吹干2bar,≥2s空瓶杀菌条件第一轮杀菌液喷冲时间≥8s (双轮单流通隔膜阀控制喷冲)第一轮杀菌液沥干时间0s第二轮杀菌液喷冲时间≥6s第二轮杀菌液沥干时间≥2s杀菌液总作用杀菌≥30s空瓶冲洗条件(单轮单流通隔膜阀控制喷冲)无菌水喷冲时间≥5s 沥干时间≥3s灌装温度25~30℃瓶口冲洗条件无菌水冲洗灌装精度要求符合GB/T 190632003《液体食品包装设备验收规范》。

PET无菌线培养基灌装测试综述-江苏新美星通常,为了保持饮料的原始风味以及满足生产中PET瓶灭菌的需要,饮料在灌装时必须避免过长时间的受热以及包材输送、灌装等暴露作业时受到微生物污染的机会,一般选择适用范围广的无菌工艺进行生产。

然而无菌生产工艺引入的变量很多,诸如生产区的设计及其设备布局、生产时的环境状况、所有与生产相关的设备及物料的污染状况、人员操作和卫生状况等,每一个环节对最终产品的质量都至关重要。

为了确保无菌生产工艺系统无菌的可靠性和适应性,各项国内外法规及指导文件均要求通过一定的验证方法来对其进行验证。

目前,多数厂家采用培养基灌装试验来证明其无菌工艺的可靠性。

培养基灌装又称无菌工艺模拟试验,是使用培养基替代产品进行无菌灌装,从而对无菌工艺、设备、环境、操作、人员进行验证。

培养基灌装在某种意义上是一种挑战性试验,甚至比最差情况挑战还要严格,因为几乎在所有情况下,微生物在培养基中的增殖要比在实际产品中容易的多。

1)培养基灌装测试的前提条件1.1管理方面检验室得以验证,包括检验室环境、仪器设备及人员操作。

生产线上所有的样品最终都会送至检验室检验进行结果判定,如果检验室给出的结果有误,就会使得整个验证进度停滞不前走向错误的检查方向。

制定详细的验证方案、操作要点。

一份实时性强的验证计划才能保证所有人、事向既定方向迈进,保证验证的最终结果。

配置培养基的数量是否足以灌装足够的瓶数、灌装频率、测试过程中灌装环境的杀菌周期、成品的培养条件及培养方式等均关系到培养基灌装测试的结果。

提前制定并详细列出有效的、切实可行的可接受标准。

品控、检验及操作人员通过无菌工艺及无菌验证相关培训灌装。

1.2人员方面具有资质合格的无菌检查、分析人员。

检验人员的无菌意识及操作技能需要通过考核,并且考虑一定的检验误差(一般要求考虑百分之一)。

单机操作人员能够熟练操作单机,并能解决生产运行过程中的常见问题。

相关人员掌握无菌启动程序及步骤。

PET果蔬汁饮料无菌冷灌装工艺Abstract:With the development of society and economy,people's living standards continue to improve,in the daily drink more pay attention to nutrition,health,especially in the consumer crowd high fruit and vegetable juice beverage market,productstaste good,high nutrition will get the attention of consumersbining with the author's own working experience for many years,mainly on the PET fruit and vegetable juice beverage aseptic cold filling analysis.Key Words:PET fruit and vegetable juice aseptic cold filling technologyPET材料的用途很多,也是生产果蔬汁饮料的重要材料,再加上无菌冷灌装的生产工艺,对提高果蔬汁饮料的生产质量更起到了极大的作用,对此,本文主要从PET的优点、无菌冷灌装的工艺等进行探讨,希望通过本文的分析,可以为饮料生厂商提供一些参考性的意见。

1 PET概述PET又名聚对苯二甲酸乙二醇酯,俗称涤纶树脂。

PET于1946年在英国发表专利,发展极为迅速,尤其是80年代依赖PET在工程塑料中更有着突破性的发展,并入列五大工程塑料之一。

PET主要分为纤维级聚酯切片、非纤维级聚酯切片两种,纤维级聚酯切片主要用于加工纤维以及相关产品的原材料,而非纤维级聚酯切片的用途非常广,主要用作薄膜、瓶类等,被汽车领域、医疗卫生领域、电子电器领域、建筑领域、包装业等广泛的应用,非纤维级聚酯切片的市场发展非常快,占有的领域也在逐渐增长[1]。